1.本实用新型涉及激光打印机所使用的打印耗材技术领域,尤其是涉及一种驱动力传递组件,具有这种驱动力传递组件的旋转件及碳粉盒,还涉及具有上述碳粉盒的电子成像设备。

背景技术:

2.在电子成像设备中,如静电复印机或数码复印机及一体打印机,设置有装载碳粉的碳粉盒,通常,碳粉盒包括一个容纳碳粉的碳粉容纳腔,并且在碳粉盒内设置感光鼓、显影辊等旋转件。通常,感光鼓、显影辊等旋转件可旋转地支承在碳粉盒的盒体两端壁之间,旋转件包括筒体及安装在筒体轴向端部的驱动力传递组件。

3.电子成像设备内设置有驱动力输出组件,参见图1与图2,该驱动力输出组件包括一根驱动轴18,驱动轴18的端部设置有延伸到驱动轴18周壁外的销轴19。电子成像设备进行成像时,驱动轴18绕自身轴线转动,并带动销轴19转动。感光鼓等旋转件上的驱动力传递组件与驱动力输出组件配合,在驱动力输出组件的带动下,驱动力传递组件跟随转动,从而带动感光鼓等旋转件转动。

4.公告号为cn105807585b的中国实用新型专利公开了一种应用于感光鼓的旋转力传递组件,这种旋转力传递组件与电子成像设备的驱动力输出组件配合,是一种驱动力传递组件,这种旋转力传递组件包括鼓齿轮、旋转力传递头(也就是驱动力接收件)、轴向复位件、齿复位件及通过铰轴铰接至旋转力传递头的旋转力接收齿,其中旋转力接收齿绕铰轴可在联结位置与脱离位置间往复转动,齿复位件是一根扭簧,扭簧的簧圈套于铰轴上,扭簧的一扭臂抵靠旋转力传递头,另一扭臂抵靠旋转力接收齿。并且,旋转力传递头上设有限制旋转力接收齿自联结位置转向远离脱离位置的限位部,扭簧的弹性恢复力迫使旋转力接收齿抵靠限位部。电子成像设备工作时,驱动力输出组件的销轴19可以抵接在该旋转力接收齿上,并且带动旋转力接收齿转动,进而带动旋转力传递组件转动。当旋转力传递组件转动时,将带动感光鼓转动,同时带动显影辊的驱动齿轮等转动。

5.电子成像设备内设置有碳粉盒安装腔,碳粉盒需要安装到该碳粉盒安装腔后,驱动力传递组件才会与驱动力输出组件配合。为了让碳粉盒更好的安装,电子成像设备内往往设置有导引槽,如图1与图2所示,电子成像设备10的碳粉盒安装腔侧壁上形成有导引槽11,导引槽11具有两个侧壁12、13,碳粉盒安装到碳粉盒安装腔时,驱动力传递组件将沿着导引槽11滑动至底部,并与设置在导引槽11底部的驱动力输出组件配合。

6.然而,现有的驱动力传递组件的驱动力接收件尺寸非常小,而在导引槽11底部形成有缝隙14,例如在电子成像设备10的驱动齿轮16与凸块17之间形成缝隙14。由于驱动力接收件尺寸比较小,容易滑入至该缝隙14中,导致驱动力接收件难以滑动至与驱动轴18配合的位置,导致碳粉盒无法安装,影响碳粉盒的安装、使用。

7.此外,现有的驱动力传递组件中,驱动齿轮内设置有弹簧,驱动力接收件在弹簧的作用力下向外伸出。当碳粉盒没有安装到电子成像设备前,驱动力接收件外端面与驱动齿

轮外端面之间的距离较大,在碳粉盒安装到电子成像设备的过程中,即未装入碳粉盒安装腔前,驱动力接收件受到导引槽11的压迫,将缩入驱动齿轮内,此时弹簧被压缩。当碳粉盒装入碳粉盒安装腔时,驱动力接收件不再受到导引槽11的压迫,在弹簧的作用下向外伸出,并与驱动轴18啮合。

8.然而,由于碳粉盒安装的过程中,驱动力接收件与导引槽11相互挤压,给碳粉盒的安装带来一定的困难,并且,弹簧的作用下驱动力接收件更加容易滑入至缝隙14中,更不利于碳粉盒的安装。

技术实现要素:

9.本实用新型的第一目的是提供一种避免驱动力接收件滑入至电子成像设备导引槽底部的缝隙的驱动力传递组件。

10.本实用新型的第二目的是提供一种具有上述驱动力传递组件的旋转件。

11.本实用新型的第三目的是提供一种安装方便的碳粉盒。

12.本实用新型的第四目的是提供一种使用上述碳粉盒的电子成像设备。

13.为了实现本实用新型的第一目的,本实用新型提供的驱动力传递组件包括驱动力接收件以及驱动齿轮,驱动力接收件具有杆体以及位于杆体一端的驱动力接收部,杆体插入到驱动齿轮内并带动驱动齿轮转动;其中,驱动齿轮内设置有安装架,安装架的本体设置于驱动齿轮靠近驱动力接收部的一端;杆体上设置抵接件,抵接件与安装架的本体之间设有复位件;驱动力接收部与驱动轴啮合,驱动力接收部与驱动轴的至少一个包含有磁性材料。

14.由上述方案可见,复位件抵接在抵接件与安装架本体之间,在碳粉盒没有安装到碳粉盒安装腔前,复位件迫使抵接件向远离安装架的方向运动,因此驱动力接收件处于缩回的状态,因此在碳粉盒的安装过程中,驱动力接收件不会受到导引槽的影响,方便碳粉盒的安装。

15.当碳粉盒安装到碳粉盒安装腔后,通过磁性材料的作用,驱动力接收部被吸引至驱动轴上,有利于驱动轴与驱动力接收部的啮合,能够有效避免驱动力接收部滑入缝隙中。

16.一个优选的方案是,抵接件包括穿设于杆体的销轴,或者抵接件与杆体一体成型;在驱动齿轮的径向上,抵接件的尺寸大于杆体的尺寸。

17.由此可见,抵接件的径向尺寸较大,有利于弹簧等复位件抵接在抵接件上。

18.进一步的方案是,复位件为弹簧,弹簧的第一端抵接在本体上,弹簧的第二端抵接于抵接件。

19.可见,通过弹簧的作用有利于将驱动力接收件驱动至远离安装架的方向,确保驱动力接收部处于缩回的状态。

20.更进一步的方案是,外端面处设置有定位槽,定位槽内安装有磁性材料。

21.由此可见,由于驱动力输出组件通常是金属材料制成,因此,在驱动力接收件的定位槽内设置磁性材料,例如永磁体,通过磁体的磁力引导驱动力接收件靠近驱动轴,有利于驱动力接收件与驱动轴的配合。

22.进一步的方案是,该磁性材料为磁体,磁体的数量为二个以上,多个磁体层叠设置于定位槽内。

23.可见,通过多个磁体层叠设置可以提高对驱动力输出组件的吸引力,更有利于驱动力接收件与驱动力输出组件之间的啮合。

24.更进一步的方案是,磁体的外表面不超出驱动力接收部的外端面。这样,可以避免因磁体超过驱动力接收部的外端面而影响驱动力接收件与驱动轴之间的配合,确保驱动轴的端部能够伸入驱动力接收件的定位槽中。

25.进一步的方案是,驱动力接收部与安装架之间设置有缓冲件。这样,当碳粉盒从碳粉盒安装腔取出的时候,缓冲件可以缓冲驱动力接收部对驱动齿轮的冲击力,避免驱动齿轮以及安装架受损。

26.进一步的方案是,驱动力接收部与驱动轴啮合前,驱动力接收部外端面与驱动齿轮外端面之间的距离为第一距离;驱动力接收部与驱动轴啮合后,驱动力接收部外端面与驱动齿轮外端面之间的距离为第二距离;第一距离小于第二距离。

27.由此可见,驱动力接收部与驱动轴啮合前,驱动力接收部外端面与驱动齿轮外端面之间的距离较小,可以避免导引槽对驱动力接收部的影响,也避免驱动力接收部滑入缝隙中,确保驱动力接收部与驱动轴能够顺畅的啮合。

28.为了实现本实用新型的第二目的,本实用新型提供的旋转件包括筒体,并且,筒体的轴向端部设置有上述的驱动力传递组件。

29.为了实现本实用新型的第三目的,本实用新型提供的碳粉盒包括盒体,盒体内形成有碳粉容纳腔,并且,碳粉容纳腔的一侧设置有上述的旋转件。

30.为实现本实用新型的第四目的,本实用新型提供的电子成像设备包括壳体,壳体内设置有碳粉盒安装腔,碳粉盒安装腔的侧壁具有导引槽,并且,碳粉盒安装腔内安装有上述的碳粉盒。

附图说明

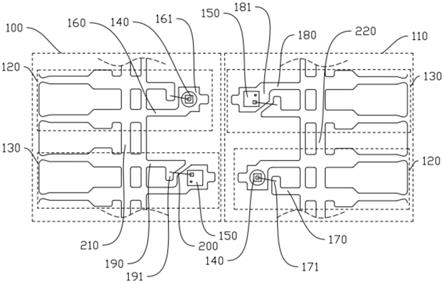

31.图1是电子成像设备内部的局部结构示意图。

32.图2是电子成像设备内部的局部结构另一视角的示意图。

33.图3是本实用新型碳粉盒第一实施例与电子成像设备内部的局部结构的结构图。

34.图4是本实用新型碳粉盒第一实施例局部与驱动轴的结构图。

35.图5是本实用新型碳粉盒第一实施例局部与驱动轴的结构分解图。

36.图6是本实用新型驱动力传递组件第一实施例的第一视角的结构图。

37.图7是本实用新型驱动力传递组件第一实施例的第二视角的结构图。

38.图8是本实用新型驱动力传递组件第一实施例的第三视角的结构图。

39.图9是本实用新型驱动力传递组件第一实施例的结构分解图。

40.图10是本实用新型驱动力传递组件第一实施例的局部结构的分解图。

41.图11是本实用新型驱动力传递组件第一实施例的与电子成像设备内部的局部结构的分解图。

42.图12是本实用新型驱动力传递组件第二实施例的驱动力接收件与驱动力接收齿的结构图。

43.图13是本实用新型驱动力传递组件第二实施例的驱动力接收件与驱动力接收齿的结构分解图。

44.图14是本实用新型碳粉盒第三实施例的结构图。

45.图15是本实用新型碳粉盒第三实施例的局部结构放大图。

46.图16是本实用新型驱动力传递组件第三实施例的结构图。

47.图17是本实用新型驱动力传递组件第三实施例的结构分解图。

48.图18是本实用新型驱动力传递组件第三实施例中驱动齿轮、安装架与弹簧的结构分解图。

49.图19是本实用新型驱动力传递组件第三实施例中安装架与弹簧的结构分解图。

50.图20是本实用新型驱动力传递组件第三实施例与驱动轴啮合后的结构图。

51.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

52.本实施例的电子成像设备可以是激光打印机,电子成像设备内设置有碳粉盒安装腔,并且在碳粉盒安装腔的侧壁具有导引槽,而导引槽的底部设置有缝隙。本实施例的碳粉盒可以安装到碳粉盒安装腔内,碳粉盒包括有感光鼓、显影辊等旋转件,旋转件的轴向端设置有驱动力传递组件。

53.碳粉盒第一及第二实施例:

54.参见图3,本实施例的碳粉盒20具有盒体21,在盒体21内设置有碳粉容纳腔,碳粉容纳腔内容纳有碳粉,并且在碳粉容纳腔的一侧设置有显影辊,显影辊包括一根圆柱状的筒体,在筒体的轴向一端设置有驱动力传递组件30。参见图4与图5,驱动力传递组件30包括一个驱动力接收件31,驱动力接收件31可以与电子成像设备10的驱动轴18配合,且销轴19可以带动驱动力接收件31转动。驱动力传递组件30还设置有驱动齿轮40,驱动齿轮40与多个齿轮61、62啮合,齿轮61、62包括显影辊齿轮、搅拌架齿轮等,通过驱动齿轮40带动齿轮61、62转动,从而带动送粉辊、搅拌架等与显影辊同步转动。

55.驱动力传递组件第一实施例:

56.参见图6至图10,驱动力传递组件30具有驱动力接收件31以及驱动齿轮40,驱动力接收件31具有杆体32以及位于杆体32一端的驱动力接收部34,杆体32为一根圆柱状的杆体,杆体32的中部插入有销轴33,优选的,杆体32设置有沿垂直于杆体32轴线延伸的通孔,销轴33插入到该通孔内,且销轴33与该通孔过盈配合。因此,销轴33的延伸方向与杆体32的轴线垂直。驱动齿轮40具有上端敞口的腔体42,杆体32插入到驱动齿轮40内,即伸入到驱动齿轮40的腔体42内。

57.驱动力接收部34外露于驱动齿轮40,具体的,驱动力接收部34位于驱动齿轮40更靠近驱动轴18的一侧。驱动力接收部34大致呈圆台状,其中,驱动力接收部34靠近驱动齿轮40的端面为内端面35,而远离驱动齿轮40的端面为外端面36,从图7可以看出,内端面35的直径大于外端面36的直径,并且,内端面35与外端面36之间形成有引导面38。由于驱动力接收部34大致呈圆台状,因此,引导面38为圆台面。并且,沿驱动力接收部34轴线的剖切面上,即图7所示的视角上,引导面38为平面。当然,在其他实施方式中,引导面38也可以是外凸弧面,即引导面38的外轮廓线为外凸的弧线,这样,也有利于驱动力接收件31与驱动轴18的配合。

58.本实施例中,内端面35与外端面36均为平面,并且,内端面35的直径在10厘米至24

厘米之间。另外,沿着驱动力接收件31的轴线,驱动力接收部34的直径自外端面36向内端面35逐渐增大,因此,内端面35是驱动力接收部34直径最大处。

59.在驱动力接收部34的外端面36上形成有两个驱动力接收齿37,两个驱动力接收齿37均自外端面36向外延伸,即向驱动轴18的方向延伸。当碳粉盒20安装到碳粉盒安装腔后,销轴19抵接在两个驱动力接收齿37上,当驱动轴18转动时,销轴19带动驱动力接收齿37转动,从而带动驱动力接收件31转动。

60.在驱动力接收部34的外端面36的中心位置形状有内凹的定位槽39,在驱动轴18的端部可以滑动至定位槽39内,从而实现驱动轴18与驱动力接收部34的定位。进一步的,在定位槽39内可以安装磁体,由于驱动轴18通常使用金属材料制成,通过磁体可以更好的将驱动轴18吸引至定位槽39内,驱动力接收件31与驱动轴18的配合更加顺畅。当然,磁体的外端面不能够超过驱动力接收部34的外端面36,也就是磁体不会超出定位槽39,以避免影响驱动轴18与驱动力接收部34的配合。

61.参见图9与图10,在驱动齿轮40内设置有作为本实施例的复位件的弹簧48,还设置有安装架50,安装架50具有圆环状的本体51,在本体51靠近驱动齿轮40底部的一侧设置有两个安装脚52,每一个安装脚52的末端设置有扣合部53。在驱动齿轮40内设置有两个扣合件43,每一个扣合件43上设置有扣合槽45,扣合部53可以扣合在扣合槽45上,由此实现安装架50与驱动齿轮40的固定。

62.弹簧48抵接在驱动齿轮40的底壁与安装架50的本体51之间,优选的,弹簧48靠近本体51的一端设置有簧圈49,簧圈49可以套装在销轴33的端部。并且,在本体51的中部设置有通孔,驱动力接收件31的杆体32穿过该通孔并伸入至驱动齿轮40内。并且,销轴33位于本体51与驱动齿轮40的底壁之间,销轴33可以抵接在扣合件43上。当驱动力接收件31转动时,销轴33跟随杆体32转动,并带动驱动齿轮40转动。驱动齿轮40的外周壁设置有齿41,齿41与齿轮61、62的齿啮合,从而带动齿轮61、62转动。

63.参见图11,当碳粉盒20安装到电子成像设备10的碳粉盒安装腔时,驱动力接收部34将沿着导引槽11滑动至导引槽11的底部。本实施例中,驱动力接收部34的内端面35的直径大于电子成像设备20的导引槽11底部的缝隙14的尺寸。这样,当驱动力接收部34沿着导引槽11滑动至底部时,由于内端面35的尺寸较大,驱动力接收部34并不会卡入缝隙14内。此外,由于引导面38的存在,驱动力接收部34将顺畅的从凸块17上通过。

64.驱动力接收件31在导引槽11内滑动的过程中,驱动力接收件31实际上是被挤压并向靠近驱动齿轮40的方向运动,此时弹簧48被压缩。由于驱动力接收部34是外端面36较小、内端面35较大的结构,有利于驱动力接收件31向驱动齿轮40的方向运动,从而让驱动力传递组件30顺畅的滑动至与驱动轴18配合的位置。

65.当驱动力传递组件30滑动至与驱动轴18配合的位置时,驱动力接收件31不再被挤压,在弹簧48的弹性恢复力的作用下,驱动力接收件31向远离驱动齿轮40的方向运动,即向靠近驱动轴18的方向运动,并且,在磁体的作用下,驱动轴18的末端进入到定位槽39内。为了限制驱动力接收件31沿轴线向驱动轴18运动的距离,销轴33还可以抵接在安装架50的本体51的内端面,通过本体51与销轴33的配合来限制驱动力接收件31的运动距离,因此,销轴33构成了本实施例的限位件。

66.当驱动轴18转动时,销轴19跟随转动,且销轴19抵接在两个驱动力接收齿37上,从

而带动驱动力接收齿37转动。本实施例中,两个驱动力接收齿37与驱动力接收件31一体成型,因此,驱动轴18可以带动驱动力接收件31转动,进而带动整个驱动力传递组件30转动。由于驱动力接收齿37与驱动力接收件31一体成型,因此,可以降低驱动力传递组件30的生产成本,其组装工艺简单。

67.驱动力传递组件第二实施例:

68.本实施例的驱动力传递组件具有驱动力接收件与驱动齿轮,还设置有安装架与弹簧,与第一实施例不同的是,本实施例的驱动力接收件上的两个驱动力接收齿并不是与驱动力接收件一体成型。参见图12与图13,驱动力接收件70具有杆体71以及位于杆体71一端的驱动力接收部72,杆体71的中部设置有通孔90,销轴可以插入到通孔90内,且销轴与通孔90过盈配合。

69.驱动力接收部72大致呈圆台状,其中,驱动力接收部72靠近驱动齿轮的端面为内端面74,而远离驱动齿轮的端面为外端面73,从图11可以看出,内端面74的直径大于外端面73的直径,并且,内端面74与外端面73之间形成有引导面75,并且引导面75为圆台面。沿驱动力接收部72轴线的剖切面上,引导面75为平面。当然,引导面75也可以是外凸弧面。

70.本实施例中,内端面74与外端面73均为平面,并且,内端面74的直径在10厘米至24厘米之间。另外,沿着驱动力接收件70的轴线,驱动力接收部72的直径自外端面73向内端面74逐渐增大,因此,内端面74是驱动力接收部72的直径最大处。并且,内端面74的直径大于电子成像设备导引槽底部缝隙的尺寸。

71.在驱动力接收部72的外端面73的中心位置形成内凹的定位槽76,可选的,定位槽76内放置有磁体。此外,在驱动力接收部72的外端面73上形成有两个驱动力接收齿81、85,两个驱动力接收齿81、85均自外端面36向外延伸。本实施例中,两个驱动力接收齿81、85活动的安装在驱动力接收件70上,即驱动力接收齿81、85并不是与驱动力接收件70一体成型。

72.具体的,驱动力接收部72上设置有安装槽77,安装槽77的两个侧壁上设置有轴孔78,驱动力接收齿81的中部设置有通孔82,销轴83可以穿过通孔82,且销轴83的两端分别插入到轴孔78内,此外,销轴83外设置有扭簧84,扭簧84的两端分别抵接在安装槽77的底壁与驱动力接收齿81的内壁上。

73.相同的,驱动力接收部72上还设置有另一个安装槽79,安装槽79的两个侧壁上设置有轴孔,驱动力接收齿85的中部设置有通孔86,销轴87可以穿过通孔86,且销轴87的两端分别插入到安装槽79的轴孔内,此外,销轴87外设置有扭簧88,扭簧88的两端分别抵接在安装槽79的底壁与驱动力接收齿85的内壁上。

74.这样,驱动力接收齿81、85均可以绕销轴83相对于驱动力接收部72转动,在驱动轴18与驱动力传递组件70咬合过程中,驱动力接收齿81、85可以转动,有利于碳粉盒的顺畅安装。

75.由于驱动力接收部72的内端面74的尺寸较大,这样,在碳粉盒安装过程中,驱动力接收部72沿着导引槽滑动至底部时,不会卡在缝隙中,有利于碳粉盒的安装。

76.碳粉盒第三实施例:

77.参见图14与图15,本实施例的碳粉盒具有盒体100,盒体100内设置有碳粉容纳腔,并且设置有至少一根旋转件,例如设置显影辊101,显影辊101由驱动齿轮102驱动。在碳粉盒的一端设置有驱动力传递组件110,参见图16,驱动力传递组件110具有一个驱动齿轮

111,驱动齿轮111外周壁设置有齿112,驱动齿轮111与驱动齿轮102啮合并带动显影辊101转动。

78.驱动力传递组件第三实施例:

79.参见图16与图17,驱动力传递组件100还具有驱动力接收件130,驱动力接收件130具有杆体131以及位于杆体131一端的驱动力接收部133,杆体133为一根圆柱状的杆体,杆体131的中部插入有销轴132,优选的,杆体131设置有沿垂直于杆体131轴线延伸的通孔,销轴132插入到该通孔内,且销轴132与该通孔过盈配合。因此,销轴132的延伸方向与杆体131的轴线垂直。本实施例中,销轴132作为抵接件并与杆体131是可拆卸的连接,其他实施例中,销轴132可以与杆体131一体成型。并且,在杆体131的径向上,销轴132的尺寸大于杆体131的尺寸,以便于作为复位件的弹簧127可靠的抵接在销轴132上。

80.驱动齿轮111具有上端敞口的腔体113,杆体131插入到驱动齿轮111内,即伸入到驱动齿轮111的腔体113内。

81.驱动力接收部133外露于驱动齿轮111,具体的,驱动力接收部133位于驱动齿轮111更靠近驱动轴的一侧。驱动力接收部133大致呈圆台状,其中,驱动力接收部133靠近驱动齿轮111的端面为内端面,而远离驱动齿轮111的端面为外端面134,从图17可以看出,内端面的直径大于外端面134的直径,并且,内端面与外端面134之间形成有引导面。本实施例中,沿驱动力接收部134轴线的剖切面上,引导面为平面。当然,在其他实施方式中,引导面也可以是外凸弧面。优选的,驱动力接收部133的内端面与外端面134均为平面,并且,沿着驱动力接收件130的轴线,驱动力接收部133的直径自外端面134向内端面逐渐增大,因此,内端面是驱动力接收部133直径最大处。并且,驱动力接收部133的内端面的直径大于电子成像设备的导引槽底部的缝隙的尺寸。

82.在驱动力接收部133的外端面134上形成有两个驱动力接收齿137,两个驱动力接收齿137均自外端面136向外延伸。本实施例的两个驱动力接收齿137均与驱动力接收部133可拆卸的安装,即与驱动力传递组件第二实施例的驱动力接收齿的结构相同,在此不再赘述。当然,驱动力接收齿也可以与驱动力接收部一体成型。

83.在驱动力接收部133的外端面134的中心位置形状有内凹的定位槽135,电子成像设备的驱动轴的端部可以滑动至定位槽135内,从而实现驱动轴与驱动力接收部133的定位。本实施例中,在定位槽135内可以安装两个磁体136,两个磁体136均为圆柱状,且大小相同,两个磁体136以层叠的方式安装在定位槽135内。由于驱动轴通常使用金属材料制成,通过磁体136可以更好的将驱动轴吸引至定位槽135内,驱动力接收件130与驱动轴的配合更加顺畅。当然,磁体136的外端面不能够超过驱动力接收部133的外端面134,以避免影响驱动轴与驱动力接收部133的配合。

84.驱动齿轮111内还设置有安装架120,安装架120具有本体121,在本体121靠近驱动齿轮111底部的一侧设置有两个安装脚122,参见图18与图19,每一个安装脚122的末端设置有扣合部123。在驱动齿轮11内设置有两个扣合件114,每一个扣合件114上设置有扣合槽116,扣合部123可以扣合在扣合槽116上,由此实现安装架120与驱动齿轮111的固定。

85.并且,驱动齿轮111内还设置有限位槽115,销轴132的末端被限制在限位槽115内,这样,当驱动力接收件130转动时,销轴132跟随转动并带动,并推动限位槽115的侧壁从而带动驱动齿轮111转动。

86.驱动齿轮111内安装有作为复位件的弹簧127,弹簧127套设在杆体131外。并且,弹簧127抵接在销轴132与安装架120的本体121的底壁124之间。这样,当驱动力接收件130没有受到外力时,弹簧127向销轴132施加作用力,驱动力接收部133在弹簧127的作用下向靠近驱动齿轮111的方向运动。如图16所示,在驱动力接收件130没有受到外力作用时,例如碳粉盒没有安装到碳粉盒安装腔,即动力接收部133没有与驱动轴啮合前,驱动力接收部130的外端面134与驱动齿轮外端面118之间的距离为第一距离d1。驱动齿轮外端面118是驱动齿轮111靠近驱动力接收部130的端面。

87.当碳粉盒安装到碳粉盒安装腔后,在磁体136的作用下,驱动力接收部133向驱动轴靠近并且与驱动轴啮合,如图20所示,此时,驱动力接收部130的外端面134与驱动齿轮外端面118之间的距离为第二距离d2,并且,第一距离d1小于第二距离d2,即驱动力接收部133与驱动轴啮合后,驱动力接收件130向外伸出,也就是向驱动轴的方向伸出。此时,弹簧127被压缩。

88.当碳粉盒从碳粉盒安装腔取出后,驱动力接收部133不再与驱动轴啮合,在弹簧127的弹性恢复力的作用下,驱动力接收件130向驱动齿轮111的方向运动。为了避免驱动力接收部133对驱动齿轮111造成冲击,在驱动力接收部133与安装架120之间设置缓冲件128,本实施例中,缓冲件128使用海绵制成,缓冲件128的中部设置有通孔129,驱动力接收件130的杆体131可以穿过通孔129。

89.可见,在碳粉盒安装的过程中,驱动力接收部133没有与驱动轴啮合前,驱动力接收部133处于缩回的状态,因此不容易受到导引槽的影响,有利于碳粉盒的安装,且驱动力接收部133不容易滑入缝隙中,碳粉盒的安装更加顺畅。当碳粉盒安装到碳粉盒安装腔后,在磁体136的作用下,驱动力接收部133与驱动轴牢固的啮合,确保碳粉盒的工作。

90.当然,本实施例是将磁体设置在驱动力接收件130上,实际应用时,也可以将磁体设置在电子成像设备的驱动轴上,或者驱动力接收件130以及驱动轴均设置磁体,但驱动力接收件130的磁体与驱动轴的磁体的极性相反。

91.需要说明的是,上述的驱动力传递组件不仅仅可以用于驱动显影辊,与可以用于驱动感光鼓或者送粉辊等旋转件。另外,驱动力接收件上可以不设置磁体,且整个驱动力接收件均使用磁性材料制成,或者电子成像设备的驱动轴使用磁性材料制成,也可以实现相同的技术效果。

92.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。