1.本实用新型涉及金属雾化领域,特别是涉及一种在用于高温金属离心雾化制粉的转盘上设置通孔来充入气体实现降温的降温转盘。

背景技术:

2.目前,应用于高温金属粉末的雾化技术主要有气体雾化法(aa法)、真空感应气雾化法(viga法)、无坩埚电极感应熔化气体雾化法(eiga法)、等离子火炬法(pa法)、等离子旋转雾化法(prep法)以及转盘离心雾化法等。

3.其中,eiga工艺通过高频感应线圈将缓慢旋转的电极材料熔化并通过控制熔化参数形成细小液流(液流不需要接触水冷坩埚和导流管),当合金液流流经雾化喷嘴时,液流被雾化喷嘴产生的高速脉冲气流击碎并凝固形成微细粉末颗粒。eiga法粉末最大的优势是无耐火材料夹杂、能耗小,不足之处是目前国内技术制得的金属粉末粒度较粗大,电极的偏析也会导致合金粉体材料的成分不均匀。

4.prep法制备的粉末具有表面清洁、球形度高、伴生颗粒少、无空心/卫星粉、流动性好、高纯度、低氧含量、粒度分布窄等优势。但是,prep工艺受限于电极棒大幅提速后导致的密封、振动等相关技术瓶颈,采用该法仍难以低成本制备细粒径粉体。

5.目前较常采用的是转盘离心雾化法,该方法通过将金属液体流向高速旋转的转盘面中心,在离心力的作用下,细小的液滴从转盘边缘甩出并且凝固成粉末颗粒,转盘雾化法具有成本低、粒径集中度高等优点。

6.但是现有技术中的转盘不经过特殊处理,则只能针对较低温度(温度500℃以下)的金属雾化,在对高温金属(温度500℃以上)进行离心雾化时,高温金属容易对转盘造成烧蚀损坏。

技术实现要素:

7.本实用新型的目的是提供一种在用于高温金属离心雾化制粉的转盘上设置通孔来充入气体实现降温的降温转盘。

8.具体地,本实用新型提供一种用于高温金属离心雾化制粉的降温转盘,包括离心用转盘,还包括:

9.气膜孔,包括多个贯穿设置在所述转盘上表面和下表面之间且均匀分布的通孔;

10.供气装置,通过气膜孔由转盘的下表面向上表面方向输送冷却气体,并在转盘上表面和金属液流形成的金属膜之间形成一层托起金属膜的隔热气膜。

11.本实用新型通过在转盘上设置气膜孔,使气流流过转盘的过程就能够对转盘起到流动冷却的作用,形成的气膜还能够防止高温金属液体直接接触盘面对转盘烧蚀破坏,极大的提高了转盘的生存能力,同时气膜还能对金属液膜的破碎成滴过程起到促进作用,使得液滴尺寸更小,粉末更细。

附图说明

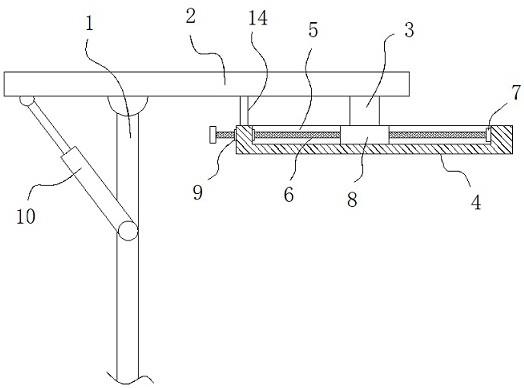

12.图1是本实用新型一个实施方式的降温转盘结构示意图;

13.图2是本实用新型一个实施方式的降温转盘工作过程示意图。

具体实施方式

14.以下通过具体实施例和附图对本方案的具体结构和实施过程进行详细说明。

15.如图1、2所示,在本实用新型的一个实施方式中,公开一种用于高温金属离心雾化制粉的降温转盘,包括离心用转盘1、气膜孔2和供气装置(图中未示出)。

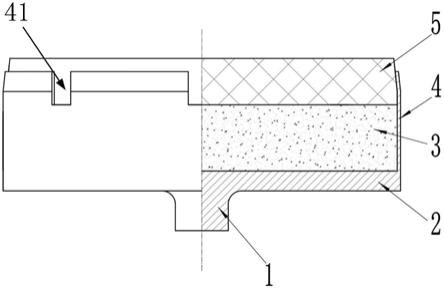

16.该转盘1为一个薄圆柱形,直径为30~200mm,厚度为0.5~10mm,可采用耐指定高温的金属或者非金属等硬质材料制成,这里的指定高温是指与其待离心的金属液流温度相对应,在本实施方式中,该指定高温为至少150℃以上。转盘1的上下表面光滑平整。

17.为使转盘1能够形成高速自转,在转盘1的下表面圆心处安装有盘轴3,盘轴3为一根与其他部件(例如联轴器)连接的轴,盘轴3可以与转盘1一体化加工而成,也可以单独加工后再与转盘1通过焊接或者粘接固定,制作盘轴3的材料与制作转盘1的材料一致,盘轴3的直径和长度根据安装零件(例如联轴器)的需求来设计加工,为了保证动平衡精度,需要盘轴3和盘片1有良好的同轴度。

18.该气膜孔2包括多个贯穿设置在转盘1上表面和下表面之间且均匀分布的通孔;具体气膜孔2的直径在0.1~2mm之间变化,气膜孔2的形状包括但不限于圆形、矩形、椭圆或者三角形,即在满足能够形成气膜7的前提下可为任意形状。此外气膜孔2的开孔方向可垂直于转盘1的上表面,也可与转盘1上表面呈0

‑

90

°

之间的夹角。但各气膜孔2需要在转盘1上均匀分布,这里的均匀分布是指以转盘1自转为前提,气膜孔2在圆周转动时需要前后气流相互衔接,以在转盘1上表面形成一层均匀气膜。

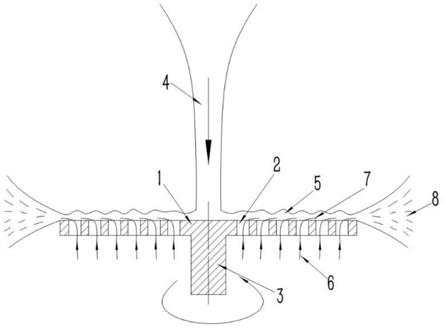

19.该供气装置通过气膜孔2由转盘1的下表面向上表面方向输送冷却气体,使穿过的气流在转盘1上表面和金属液流4形成的金属膜5之间形成一层托起金属膜4的隔热气膜7。具体的冷却气体可用氮气。具体的供气装置可包括提供冷却气体的气源,以及与气源连接并延伸至转盘1下表面处的喷管,在喷管的出口处可设置相应的喷头;供气装置在控制系统的控制下根据金属液流4的温度、流量等参数,通过喷头向转盘1的下表面喷射气流6,然后气流6穿过气膜孔2后由转盘1的上表面喷出,并形成一层均匀的气膜7,喷头的数量可根据需要的气流大小对称设置多个。

20.供气装置喷出的气流最终要在转盘1的上表面形成一层均匀的气膜7,以将金属膜5与转盘1隔离,防止高温金属液体对转盘1造成烧蚀破坏,起到气膜冷却的作用。在这其中,气流6的压力需要控制在合适的范围内,使其恰好形成一层很薄的气膜7贴合在转盘1的上表面,如果气流6过大,将会把金属膜5吹散,无法形成有效的金属膜5,如果气流6过小,又将托不起金属膜5,无法形成保护气膜。

21.具体的气流6大小与气膜孔2的面积有关,气膜孔2的面积计算过程如下:

22.首先根据气膜冷却剂质量流量公式:

23.24.上式中,t

f

为金属液流的温度,t

wg

为转盘上表面的最高热壁温,t

g

为用于冷却的气流的温度,h

f

为金属液流的对流传热系数,m

cg

为冷却转盘单位表面积的气膜冷却剂的质量流量,c

pvc

为气流冷却剂的气体的平均定压比热容,c为膜冷却效率;

25.而气膜孔的直径可根据小孔气流流动的流量公式计算得到:

[0026][0027]

上式中,a为流量系数,对于直喷空,流量系数a通常可取为0.8;p

g

为气流总压,t

g

为气流总温,a

g

为转盘上的气膜孔的总面积,g为比热比,r

g

为气流的气体常数;

[0028]

其中,气体常数r

g

可根据下式计算:

[0029][0030]

上式中,r为通用气体常数,m为气体的分子量;

[0031]

喷孔的总面积a

g

的计算公式为:

[0032][0033]

得到转盘上气膜孔的总面积后,再根据气膜孔的数量计算每一个气膜孔的面积和直径,每个气膜孔的面积a

ig

为:

[0034][0035]

最终得到气膜孔的直径d

ig

为:

[0036][0037]

上式中,n为转盘上的气膜孔的数量,d

ig

为每个气膜孔的直径。

[0038]

得到气膜孔的总面积和单独孔的面积后,即可代入公式(2)的流量公式计算出所需要的气膜流量。

[0039]

本实施方式的工作过程如下:

[0040]

转盘1在工作过程中,盘轴3在电机或者发动机等设备的驱动下带动转盘1高速水平旋转。熔化后的高温金属在转盘1的正上方中心(圆心)处流下,形成一股稳定的高温金属液流4。金属液流4流到转盘1的上表面后,在重力、流体压力和转盘离心力的多重作用下,从圆心处扩散成一层金属膜5向转盘1的边缘(外圆周)流动。供气装置提供的气流6从转盘1的下方通过气膜孔2流到转盘1的上表面,气流6在这一过程中与转盘1之间发生对流换热,带走转盘1上表面的高温,起到流动冷却的作用。气流6在金属膜5的重力和转盘1的旋转离心力的双重作用下,贴着转盘1的上表面流动,形成一层非常薄的气膜7,气膜7将金属膜5与转盘1隔离,防止高温金属液体对转盘1造成烧蚀破坏,起到气膜冷却的作用。高温金属液体形成的金属膜5在流体惯性力、转盘离心力和气膜7的共同作用下,到达转盘1的边缘后被高速甩开雾化,然后在表面张力的作用下收缩成液滴8,最终液滴8在飞行过程中冷却凝固,形成

金属粉末。

[0041]

本实施方式通过在转盘上设置气膜孔,使气流流过转盘的过程就能够对转盘起到流动冷却的作用,形成的气膜还能够防止高温金属液体直接接触盘面对转盘烧蚀破坏,极大的提高了转盘的生存能力,同时气膜还能对金属液膜的破碎成滴过程起到促进作用,使得液滴尺寸更小,粉末更细。

[0042]

以下以一个具体的实施例,说明气流的计算方式。

[0043]

已知转盘1直径60mm,材质为304不锈钢,金属液流为高温合金(牌号gh4169),气流6为氮气气膜,依据公式(1):

[0044][0045]

t

f

为高温合金gh4169液流的温度,金属雾化制粉中,该温度比熔点高100℃,那么对于熔点为1300℃,则有:

[0046]

t

f

=1300 273.15=1573.15℃

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0047]

t

wg

为转盘1的壁面最高温,304不锈钢材料,通常长期使用最高温度为800℃,即:

[0048]

t

wg

=800 273.15=1073.15k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0049]

t

g

为气膜冷却剂的温度,采用氮气进行膜冷却,氮气的温度为室温,即:

[0050]

t

g

=300k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0051]

h

f

为高温合金在转盘1表面的对流换热系数,这个数值直接计算比较复杂,可以通过计算机数值模拟或者经验数值得到,这里为了进行简单的工程计算,采取简单的经验数值。精确数值结果可基于计算机数值模拟或者试验测量得到。参考液体的强制对流模型,取对流换热系数为:

[0052]

h

f

=2000w/m

·

k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0053]

冷却剂为氮气,在300k,5mpa时,定压比热为:

[0054]

c

pvc

=1120j/kg

·

k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0055]

通常,气液冷却效率用来修正高温气流中气膜冷却剂所损失的量,大约在25%~65%之间,那么这里可以取:

[0056]

η

c

=50%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0057]

由此根据可得:

[0058][0059]

对于转盘1,直径为:

[0060]

d=60mm=0.06m

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0061]

转盘1的面积为:

[0062][0063]

那么总计需要的氮气冷却气膜流量为:

[0064]

m

g

=s

·

m

cg

=2.826

×

10

‑3×

3.82=0.011kg/s=11g/s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0065]

可以看到,对于直径60mm的不锈钢转盘,为了保证工作温度不超过最高温度,氮气气膜的流量至少为11g/s。

[0066]

氮气的分子量为:

[0067]

m=0.028kg/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0068]

通用气体常数r为:

[0069][0070]

那么氮气的气体常数为:

[0071][0072]

氮气可以看做理想气体,比热比g可取为:

[0073]

γ=1.4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0074]

气膜的喷注压力为人为设定,后续中可根据实际情况在进行调节,根据实际操作中采用风机增压,这里可以设计为:

[0075]

p

g

=1.1bar

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0076]

那么可以计算喷孔面积为:

[0077][0078]

即转盘上的开孔总面积为54.49mm2。

[0079]

通常可选择开孔数量为30个,那么每个喷孔的面积为:

[0080][0081]

那么每个喷孔的直径为:

[0082][0083]

即可得到转盘上30个喷孔,每个喷孔的直径为1.52mm。

[0084]

综上计算,可以看到,直径60mm的304不锈钢转盘,在进行高温合金(gh4169)离心雾化时,转盘上开孔,采用氮气气膜冷却,喷孔数量30个,喷孔直径1.52mm。

[0085]

至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本实用新型的多

个示例性实施例,但是,在不脱离本实用新型精神和范围的情况下,仍可根据本实用新型公开的内容直接确定或推导出符合本实用新型原理的许多其他变型或修改。因此,本实用新型的范围应被理解和认定为覆盖了所有这些其他变型或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。