1.本发明涉及通过将层从被称为“供体衬底”的第一衬底转移到被称为“受体衬底”的第二衬底来制造绝缘体上半导体结构的方法。

背景技术:

2.绝缘体上半导体结构是多层结构,其包括:载体衬底;布置在载体衬底顶部上的电绝缘层,该电绝缘层通常是氧化物层,诸如硅氧化物层;以及布置在绝缘层顶部上的半导体层,在半导体层中,产生该结构的操作区。

3.当半导体是硅时,绝缘体上半导体(seoi)结构被称为“绝缘体上硅”(soi)结构。一种用于制造这种类型的结构的已知方法是smart方法,该方法包括在被称为“供体衬底”的第一半导体衬底中形成弱化区,以便界定待转移的半导体层。弱化区以预定深度被形成在供体衬底中,该预定深度基本上对应于待转移层的厚度。

4.接下来通过将供体衬底经由待转移层结合到受体衬底并且然后沿着弱化区分离供体衬底,以将待转移层转移到第二半导体衬底,该第二半导体衬底被称为“受体衬底”或“载体衬底”。

5.可以通过对由供体衬底和受体衬底形成的结构进行热退火来分离供体衬底。这种类型的分离通常称为“热分裂”,简称为“t

‑

分裂”。

6.分裂波的发起由弱化区附近的供体衬底和受体衬底内的各个区域的熟化(maturation)决定。供体衬底和受体衬底内的温度是不均匀的,使得形成被称为热区的高温区和被称为冷区的低温区。这些温度差异导致热区与冷区之间的熟化差异,即热区比冷区熟化得更快。

7.一旦热区已充分熟化,就会发起分裂波。

8.然而,供体衬底和受体衬底的材料内的温度和熟化的差异在分离供体衬底后获得的seoi衬底的暴露表面上产生了粗糙图案,并且还由于由已达到成熟的热区释放的能量而限制了分离的控制。然后,需要使用平滑处理(诸如,rta(快速热退火)),以便稍后降低分离后结构的自由表面的高度粗糙度,这除了增加生产时间之外还导致了较高的生产成本。

9.热分裂还具有几个其它缺点。特别地,当供体衬底和/或受体衬底包括电子组件时,这些电子组件在经受高温时可能会被损坏,这实质上限制了某些seoi衬底的制造。

技术实现要素:

10.本发明的一个目的是克服上述缺点。

11.本发明特别旨在提供一种通过将层从供体衬底转移到受体衬底来制造绝缘体上半导体衬底的方法,该方法允许降低分离供体衬底之后获得的seoi衬底的暴露表面的粗糙度。

12.本发明的另一目的是提供这样一种方法,该方法允许克服由热分裂引起的限制,特别是提供一种与制造更多种类的seoi衬底兼容的更经济的方法。

13.为此目的,本发明涉及一种用于制造绝缘体上半导体结构的方法,所述方法包括以下步骤:

14.‑

设置供体衬底,所述供体衬底包括界定待转移层的弱化区;

15.‑

设置受体衬底;

16.‑

通过在所述界面的外围上的第一区域处发起结合波并且使所述波朝向所述界面的所述外围上的与所述第一区域相对的第二区域传播,将所述供体衬底结合至所述受体衬底,所述待转移层位于结合界面侧,所述结合波的传播速度在中心部分中比在所述外围部分中低;

17.‑

沿着所述弱化区分离所述供体衬底以便将所述待转移层转移到所述受体衬底,

18.所述方法的特征在于,所述结合在受控条件下实现以增加所述结合波在所述结合界面的所述外围部分与所述中心部分之间的传播速度的差。

19.根据其它方面,所提出的方法具有以下多个特征,这些特征可以单独实现或以其技术上可行的组合实现:

20.‑

所述结合波的传播速度的所述差的增加足以在所述结合界面的所述外围上的所述第二区域中形成气态夹杂物(gaseous inclusion);

21.‑

所述供体衬底的分离在所述气态夹杂物的位置处发起;

22.‑

受控结合条件包括在结合之前将所述供体衬底和/或所述受体衬底定位在支架的支撑表面上,所述支撑表面具有区域,所述区域相对于所述支撑表面的其余部分升高,所述供体衬底和/或所述受体衬底的旨在形成所述结合界面的暴露表面被至少部分成形为匹配所述支架的所述支撑表面,从而具有相对于所述暴露表面的其余部分升高的区域;

23.‑

所述供体衬底和/或所述受体衬底的所述暴露表面的升高区域相对于所述暴露表面的所述其余部分升高15μm至150μm;

24.‑

所述受控结合条件包括将等离子体选择性地施加到所述供体衬底和/或所述受体衬底的旨在形成所述结合界面的所述暴露表面,施加到所述暴露表面的外围部分的等离子体量比施加到所述暴露表面的中心部分的等离子体量大;

25.‑

所述弱化区是通过将原子物质植入所述供体衬底中而形成的。

附图说明

26.参考以下附图,在阅读通过例示性和非限制性示例的方式给出的以下描述后,本发明的其它优点和特征将变得显而易见:

27.图1示意性地示出了例示了结合波在结合界面处的传播的从上方观察的视图;

28.图2是在通过热退火分离和热平滑后获得的两个半导体结构的表面处借助激光衍射获得的雾度图(haze graph);

29.图3a是例示了气体夹杂物的位置的从供体衬底或受体衬底的上方观察的视图;

30.图3b示出了在结合界面处的四个气态夹杂物的从上方观察的四个衬底;

31.图4是例示了气体夹杂物的尺寸的气体夹杂物的特写视图;

32.图5是从支架或“卡盘”上方观察的相片图;

33.图6是图5的支架的图;

34.图7是图5的支架的侧视图;

35.图8是图5的支架在光学显微镜下的侧剖视图;

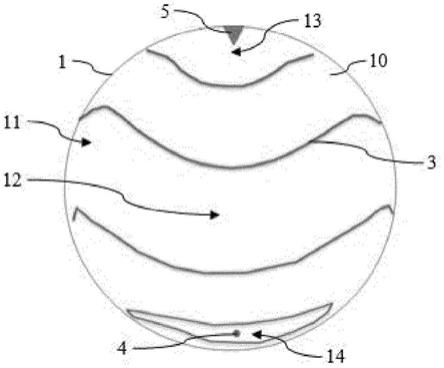

36.图9示意性地示出了在结合之前安装有供体衬底和受体衬底的支架;

37.图10示意性地示出了在结合之后安装有供体衬底和受体衬底的支架;

38.图11是图5的支架在光学显微镜下的侧剖视图,例示了其teflon

tm

涂层的局部脱粘;

39.图12是例示了支架的支撑表面在变形后沿着三个轴x、y和z的轮廓的点云;

40.图13是沿着轴x、y和z测量支架的平面度的立体图,例示了在结合波结束的区域的位置处支架的支撑表面的变形;

41.图14是仅沿着轴x和y的图13的视图。

具体实施方式

42.本发明涉及用于制造绝缘体上半导体结构的方法,其中,被称为“供体衬底”的第一衬底被结合到被称为“受体衬底”的第二衬底。供体衬底包括界定待转移层的弱化区。

43.在结合期间,待转移层与受体衬底的自由表面接触,使得所述待转移层的自由表面和受体衬底的自由表面形成结合界面。

44.可以执行热处理以增加两个衬底之间的结合能量。

45.然后沿着弱化区分离供体衬底。断裂在弱化区的位置处发起然后参传播开,根据定义,该弱化区是供体衬底的较弱区。在供体衬底的表面处界定的层因此被转移到受体衬底。断裂可以通过将衬底组件加热到给定温度而自发地触发,或者可以通过向供体衬底施加机械应力来触发。

46.该层转移方法可以特别是smart cut

tm

方法,其中,通过将原子物质(特别是氢和/或氦原子)按照由基本上对应于待转移层的厚度的植入参数确定的深度植入到供体衬底中来产生弱化区。本领域技术人员能够确定植入参数,特别是原子物质的性质、物质的剂量和能量,以便将原子物质以期望的深度植入到供体衬底中。

47.smart cut

tm

方法是有利的,因为它可以在将层转移到其它后续应用后重新使用供体衬底,并且可以均匀地转移薄层。

48.当将供体衬底结合到受体衬底时,两个衬底在它们的外围处接触。供体衬底与受体衬底之间的接触区是发起结合波的位置,并构成结合界面的第一外围区域。

49.将供体衬底和受体衬底放在一起,使得它们从结合界面的第一外围区域开始彼此覆盖。结合波沿着由供体衬底和受体衬底的接触的相应自由表面形成的结合界面从所述界面外围上的第一区域移动到所述界面外围上的第二区域,所述第二区域相对于与接合衬底垂直的中间平面与第一区域相对。换言之,如果衬底是圆盘形,则第二区域与第一区域在直径方向上相对并且是结合波结束的位置。

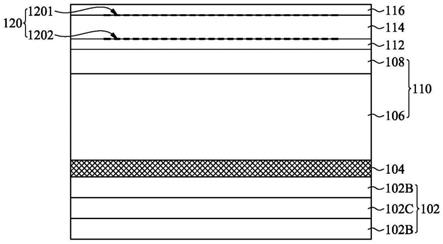

50.本发明的制造过程基于以下实验观察,如图1所示。如图1所示,当将供体衬底1结合到受体衬底2时,结合波3在结合界面10的外围11处比在所述界面的中心部分12传播得快。

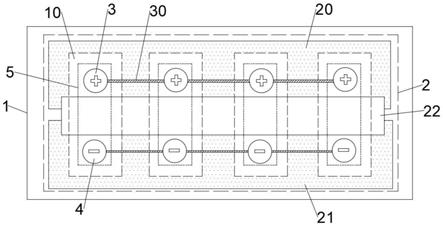

51.结合界面的外围11对应于界面的位于供体衬底边缘与受体衬底边缘之间的部分,该部分在结合波发起的位置13与结合波结束的位置14之间延伸。结合界面的中心部分12对应于两个接合衬底的中心附近的区域,该区域在结合波发起的位置13与结合波结束的位置

14之间延伸。如果vp表示结合界面外围处的结合波速度,并且vc表示结合界面中心处的结合波速度,则vp与vc之间存在比例关系,该比例关系由以下关系式定义:vp=1.585*vc(1)。

52.结合界面的中心部分12与外围部分11之间的结合波3速度的差主要是由于以下事实,当供体衬底1和受体衬底2被放在一起时,位于两个衬底之间的空气体积从界面的外围部分比从中心部分更快地排出。然而,结合波必须覆盖的距离在结合界面的外围部分处比在中心部分处大。

53.因此,结合波3无论是通过结合界面10的中心12传播还是在外围11周围传播,花费基本上相同的时间来到达端部位置14。

54.令人惊讶的是,申请人已经观察到,通过增加结合波在结合界面的外围部分11与中心部分12之间传播速度的差,有利于供体衬底1的随后分离,从而导致降低所获得的半导体结构的自由表面的粗糙度。

55.优选地,回到上述关系式(1),结合波在结合界面的外围部分与中心部分之间的速度的差按照以下关系式(2)增加:vp>1.585*vc(2)。

56.当结合波3在结合界面的外围部分11与中心部分12之间的传播速度的差增加时,特别是通过满足关系式(2),气体(特别是空气)的夹杂物4在结合界面外围上的第二区域的位置处形成。因此,气态夹杂物在结合界面处、在结合波结束的位置14(与发起位置13相对)处形成。

57.申请人凭经验观察到气态夹杂物在距结合界面边缘2.5mm至4mm之间的距离处形成。

58.在传统的结合工艺中没有观察到这种夹杂物。

59.在图1中,气态夹杂物4被示出为在受体衬底2的外围上,并且与凹口5在直径方向上相对,在该凹口5处发起衬底结合。这种凹口在半导体衬底领域中是众所周知的,并且用作衬底相对定位的参考。结合波的运动由曲线3示意性地表示,其中,曲线的峰指向气体夹杂物所位于的端部位置14的方向。

60.当在存在一种或更多种除空气之外的气体(诸如,氮气或氩气)时执行结合时,这些气体也可能被困在气态夹杂物中。

61.结合界面10处一种或更多种气态夹杂物4的存在有利于供体衬底的随后分离。更具体地,气态夹杂物会破坏结合界面的稳定性。因此,当分离发起时,特别是借助热退火和/或机械应力,气态夹杂物构成优选的断裂区。断裂在供体衬底外围的弱化区的位置处发起,然后沿着弱化区传播。同时,断裂也在气态夹杂物的位置处发起,并从气态夹杂物向弱化区传播,从而产生协同效应,这优化了供体衬底在弱化区处的断裂。

62.与不控制结合波的传播速度的已知方法相比,根据本发明的方法的弱化区处的机械应力较低,从而改进(即,降低)了在分离供体衬底后获得的半导体结构的自由表面的粗糙度。

63.这种粗糙度的改进可以在图2所示的粗糙度图(被称为雾度图)中观察到,该图是在通过热退火进行的分离和热平滑后获得的两个半导体结构表面借助激光衍射获得的。第一结构a)是通过执行根据现有技术的制造方法获得的,称为“t

‑

分裂”,而第二结构b)是通过执行本发明b)的制造方法获得的,被称为“d

‑

分裂”。

64.在结构a)的表面测得的雾度非常不均匀。这在图中通过大量且主要存在的等于约

9、在8至9之间和在9至11之间相对大量以及在7至8之间和11至12之间较少量的雾度来例示。

65.在结构b)的表面测得的雾度明显更均匀。这在图中通过较少量且或多或少均等地分布在5至7之间的雾度来例示。

66.图3a和图3b例示了多个气态夹杂物4的位置。图3a示出了气态夹杂物位于结合界面的外围11上。气态夹杂物由c圈出。特别地,在图3b中,气态夹杂物4靠近结合衬底的边缘,位于结合界面10处。

67.图4示意性地示出了气体夹杂物4沿着彼此垂直且平行于结合界面10的平面的两个轴x和y的尺寸lx和ly,以及其相对于衬底边缘的距离d。下表给出了对应的值。还给出了夹杂物的面积s和雾度。已经对多种气体夹杂物进行了测量。该表给出了这些气体夹杂物的各种特性的最小(min)和最大(max)平均值。

68.[表1]

[0069] lx(mm)ly(mm)s(mm2)d(mm)雾度最小0.18940.26220.16152.74635.45最大1.41121.23505.10234.25706.46

[0070]

表:多种气体夹杂物的特性

[0071]

现在将呈现两个实施方式,它们可以增加结合波在结合界面的外围部分与中心部分之间的传播速度的差。

[0072]

根据第一实施方式,在结合之前,供体衬底1和/或受体衬底2被定位在支架20或“卡盘”的支撑表面21上。

[0073]

这种支架20在图5和图6中以从上方观察的图并且在图7和图8中以侧视图示出。该支架被配置成容纳被称为第一衬底的衬底,该衬底可以是供体衬底1或受体衬底2,该衬底的一个面与支架的支撑表面21接触。该支架通常包括涂有一层聚四氟乙烯(ptfe,特别是已知商品名为teflon

tm

)23的金属主体22。teflon

tm

层经由结合层24接合至主体。

[0074]

第一衬底1通过被称为“推动器”的定心部件25保持在支架20上的中心,所述定心部件25压靠在衬底的边缘上。

[0075]

被称为间隔件的间隔部件26允许两个衬底在结合之前保持彼此远离。间隔件26也在图9和图10中示意性地示出,图10例示了在结合之后第一衬底1和第二衬底2的位置。

[0076]

参考图9,在结合之前,将第一衬底1放置在支架20的支撑表面21上并且将第二衬底2安装在支架上,使得两个衬底的旨在形成结合界面的表面面向彼此。两个衬底通过间隔件26保持彼此分开。

[0077]

支架20设置有凹口销27,该凹口销27除了用作衬底的止动件之外还允许用户定位两个衬底,两个衬底的凹口5用作参考以将它们的位置与凹口销27对准。第二止动件28也位于推动器25中的一个推动器旁边。借助支架的结构,用户可以确保两个衬底正确定位在所述支架上以进行结合。

[0078]

参考图10,间隔件26被移除以允许两个衬底结合。结合发起区13位于支架的凹口销27的位置处。

[0079]

根据本发明,在将供体衬底1和/或受体衬底2定位在支架的支撑表面21上之前,使支架20变形。更具体地,支架被变形成使得其支撑表面21具有相对于所述支撑表面的其余

部分升高的区域29。该升高区域29位于结合波结束的区域14的位置处,与结合波发起的区域13在直径方向上相对。

[0080]

升高区域29可以通过使ptfe层升高形成,如图11所示。结合局部解离,从而导致在ptfe层23与在主体22上剩余粘合剂之间形成空气空间30。

[0081]

图12是由支架平面度的测量产生的点云,其例示了支架的支撑表面在变形后沿着三个轴x、y和z的轮廓。应注意,由于升高区域29的存在,支撑表面21在结合波结束的区域14的位置处沿着z轴比发起区域13延伸得更远。

[0082]

图13和图14还例示了在结合波结束的区域14的位置处支架的支撑表面21的变形,该变形在高度(z轴)上延伸至约160mm,而对于支撑表面的其余部分数值在从0mm至20mm的范围内。

[0083]

第一衬底(无论是供体还是受体)接下来被放置在支架的由此变形的支撑表面上。第一衬底1中的凹口5与支架的凹口销27对准。第一衬底的旨在形成结合界面的暴露表面然后至少部分地被成形为匹配支架的支撑表面,从而具有相对于暴露表面的其余部分升高的区域29。

[0084]

第一衬底的暴露表面的升高区域29与支架的支撑表面的升高区域竖直对齐地定位。

[0085]

优选地,第一衬底的暴露表面的升高区域29相对于暴露表面的其余部分升高15μm至150μm,并且有利地优选地升高20μm至100μm。

[0086]

然后将保持在支架20上的适当位置的第一衬底1结合到第二衬底2。结合波通过所述衬底之间的接触在两个衬底中的凹口5的位置处发起,并且随着衬底被放在一起而沿着结合界面10传播直到达到第一衬底的暴露表面的升高区域29为止。

[0087]

支架的支撑表面的不均匀轮廓导致第一衬底的自由表面的不均匀轮廓的对应形成。所述自由表面的表面状态在结合界面的升高区域与其余部分之间的这种变化增加了结合波在结合界面的中心部分与外围部分之间的速度的差。这导致在与第一衬底的升高区域竖直对齐的结合界面处形成气体夹杂物。

[0088]

根据第二实施方式,结合波的传播速度通过选择性地将等离子体施加到供体衬底和/或受体衬底的旨在形成结合界面的暴露表面来控制。

[0089]

施加到衬底的暴露表面的外围部分的等离子体量比施加到所述暴露表面的中心部分的等离子体量大。

[0090]

等离子体改变暴露表面的表面状态并局部加速了结合波。等离子体的不均匀分布增加了结合波在结合界面的中心部分与外围部分之间的速度的差,从而导致在与第一衬底的升高区域竖直对齐的结合界面处形成气体夹杂物。

[0091]

本发明的方法是在比使用高温热退火的已知方法(称为“t

‑

分裂”)低的温度下执行的,这降低了供体衬底和受体衬底中的应力并降低了在分离后结构的自由表面的粗糙度。因此,可以省略或至少限制随后的平滑处理(诸如,rta)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。