1.本发明涉及光学器械技术领域,具体涉及一种光学投影屏幕生产线。

背景技术:

2.随着投影技术的日益发展,投影机搭配光学投影屏幕呈现的图像效果越来越完美,受到了越来越多追求超大画面效果的消费者的喜爱,然而要达到精美的画面呈现效果,除了需要优质的投影机之外,一块精致的光学投影屏幕更加必不可少。可以说在投影机技术越来越同质化的今天,投影屏幕的好坏就直接决定了投影画面的完美程度,由投影机和光学投影屏幕的搭配,才是一个完整的投影显示系统。

3.光学投影屏幕:光学投影屏幕是由一系列微细光学结构/透镜组成的可以使投影机光强和环境光强在屏幕结构中重新分布的投影屏幕。其特点是可以有效的遮蔽环境光和增强投影机投射的光强,提升画面对比度、亮度增益、色彩还原性、分别率等,满足人们对超高画质的需求。

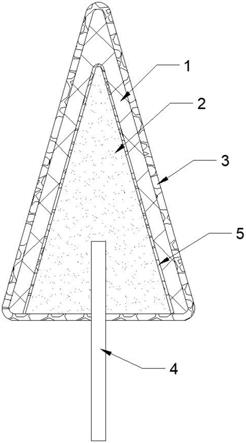

4.国内现有的光学投影屏幕的微细光学结构/透镜一般是环形沟槽结构/透镜,如图1所示。环形的沟槽结构/透镜的加工方法一般是用大型的机床雕刻出模具,再用雕刻好的模具模压转印或挤塑成型。国内专利公开号为cn 109664528a的专利申请文件公开了一种环形沟槽结构/透镜的加工设备及加工方法,其是利用多个锥形的圆辊模具组成的设备,通过锥形圆辊模具自转将模具表面的环形沟槽结构转印到弧形的基材的一面上。这种设备存在的缺点是:只能实现几张且单一微细光学结构/透镜的制作,不能够连续化的制作微细光学结构/透镜。因为多个锥形圆辊的小半径端是交于一个中心的,可知多个锥形圆辊是按同心圆排布的,并且由于国际、国内雕刻模具的机床的尺寸限制,所以单个锥形圆辊的有效长度不能够做到很长 (国内授权专利cn 103895219b中已经说明现有的金刚石机床加工直径只有2m,而国际上也只有日本东芝机床能做到3.4m,而锥形圆辊模具也需要用机床加工微细光学结构/透镜,所以锥形圆辊的长度不能够做到超过3.4m长)。根据专利文件中描述其需要制作微细光学结构/ 透镜的基材也是弧形的,而弧形的基材最终都会交于一点(生产制作中,弧形基材与锥形圆辊要匹配,那么按圆形的半径3.4m算,锥形圆辊排布的同心圆的周长也就21.352m,一般一张一百英寸的光学投影屏幕的基材的有效长度为2.214m,极限算法该圆周长上也只能分布 9.64张屏幕基材,实际制作中基材呈“s”形穿过多个锥形圆辊,基材的前端还需要拼接牵引膜,基材的有效长度并不能达到圆的周长,导致长度会更短,所以该设备不能够实现连续化制作微细光学结构/透镜),这就导致基材的长度不可能很长,所以并不能实现微细光学结构/ 透镜的连续制作。另外该设备只能制作出带有环形沟槽结构/透镜的弧形的基材,而该基材只是光学投影屏幕多层基材中的一层,并不能呈可观看的像,所以使用该设备制作的带有环形沟槽结构/透镜的基材还需要与带有扩散成像的微细结构层贴合或者在基材另一面制作一层扩散成像层才能制作成可观看的光学投影屏幕,因此使用该设备并不能一次制作出光学投影屏幕,后续还需要裁切、贴合、再裁切等生产工序,所以存在生产工序多且复杂、后续加工难度大、生产良率低、生产效率低下的严重缺点。

技术实现要素:

5.本发明所要解决的技术问题是:现有光学投影屏幕的生产设备不能实现微细光学结构/透镜的连续制作,本发明提供了解决上述问题的一种光学投影屏幕生产线。

6.本发明通过下述技术方案实现:

7.一种光学投影屏幕生产线,包括放卷装置i、牵引装置i和涂布成型装置i,所述放卷装置i用于放置制作屏幕微细结构/透镜的基材i;所述牵引装置i用于给放卷装置i输出的基材 i提供牵引动力,使基材i由放卷装置i传送至涂布成型装置i;所述涂布成型装置i用于制作成型微细结构/透镜;所述涂布成型装置i包括涂布装置i和成型装置,所述涂布装置i用于在基材i上涂覆胶水;所述成型装置包括模具辊、成型压辊i和固化系统i,涂覆有胶水的基材i由成型压辊i与模具辊之间的压合间隙穿过形成微细结构;通过更换表面具有不同微细结构的模具辊获得相应互补的微细结构/透镜;

8.还包括放卷装置ii、牵引装置ⅳ,涂布装置ii和贴合装置i;所述放卷装置ii用于放置有扩散成像功能的基材ii;所述牵引装置ⅳ用于给放卷装置ii输出的基材ii提供牵引动力;所述涂布装置ii包括网纹辊,用于在基材ii上涂覆粘接胶水;所述贴合装置i包括贴合钢棍和成型压辊ii,所述基材i和基材ii同时通过贴合钢棍和成型压辊ii之间的压合间隙进行贴合成型,形成完整屏幕。

9.进一步地,还包括储料装置i,所述储料装置设于放卷装置i和涂布成型装置i之间;所述储料装置i用于存储基材i、以保证在更换放卷装置i上的基材i的时间内,能够对涂布成型装置i持续供料。

10.进一步地,还包括双辊纠偏装置i和牵引装置ii;所述双辊纠偏装置i用于调整储料装置 i输出的基材i的走向;所述牵引装置ii用于给双辊纠偏装置i输出的基材i提供牵引动力。

11.进一步地,还包括静电消除装置i和除尘装置i,所述静电消除装置i和除尘装置i设于涂布成型装置i之前,用于对进入涂布成型装置i之前的基材i进行消除静电荷以及除尘处理。

12.进一步地,还包括储料装置ii,所述储料装置设于放卷装置ii和涂布装置ii之间;所述储料装置ii用于存储基材ii、以保证在更换放卷装置ii上的基材ii的时间内,能够对涂布装置ii持续供料。

13.进一步地,还包括双辊纠偏装置iii和牵引装置

ⅵ

;所述双辊纠偏装置iii用于调整储料装置ii输出的基材ii的走向;所述牵引装置

ⅵ

用于给双辊纠偏装置iii输出的基材ii提供牵引动力。

14.进一步地,还包括静电消除装置iii和除尘装置iii,所述静电消除装置iii和除尘装置iii 设于涂布装置ii之前,用于对进入涂布装置ii之前的基材ii进行消除静电荷以及除尘处理。

15.进一步地,还包括静电消除装置ii和除尘装置ii,所述静电消除装置ii和除尘装置ii设于贴合装置i之前,用于对进入贴合装置i之前的基材i进行消除静电荷以及除尘处理。

16.进一步地,还包括牵引装置iii、双辊纠偏装置ii和牵引装置

ⅴ

;所述牵引装置iii、双辊纠偏装置ii和牵引装置

ⅴ

依次设于涂布成型装置i输出端,且位于涂布成型装置i

和贴合装置i之间。

17.进一步地,所述模具辊包括辊筒,在辊筒的外表面沿周向包覆有柔性基材,所述柔性基材的外表面为柔性材质的微细沟槽结构层。通过将表层带有微细沟槽结构的柔性基材包裹固定在辊筒圆周表面上从而获得本发明的模具辊。

18.采用上述的一种光学投影屏幕生产线制作光学投影屏幕的方法,包括以下步骤:

19.第一步,在放卷装置i和放卷装置ii上分别安装基材i和基材ii;

20.第二步,将放卷装置i上的基材i放卷依次穿过生产线各装置;将放卷装置ii上的基材 ii放卷依次穿过生产线各装置;

21.第三步,开机,启动各部件电源,调整基材i的走向直到基材稳i定传输;

22.第四步,向涂布装置i加入胶水,开启固化系统电源,在基材i上需要制作微细结构/透镜的面均匀涂布上胶水;

23.第四步,微细结构/透镜成型;

24.第五步,调整基材ii的走向,使其在贴合装置i上与基材i对齐,使两种基材在贴合完成后,无错位;

25.第六步,向涂布装置ii加入胶水,将基材ii上需要贴合的面均匀涂布上胶水;

26.第七步,开启贴合装置i上的固化系统电源,贴合成型屏幕;

27.第八步,横断屏幕,检测屏幕质量,合格品通过输送平台送入后端工序,不合格品取下,放入不合格品转运箱内。

28.本发明具有如下的优点和有益效果:

29.1、本发明通过一条生产线既能制作出各种微细结构/透镜,如带有环形或直线形或发散形沟槽/透镜的基材,还能将制作有微细结构/透镜的基材与带有扩散成像的微细结构层贴合成屏幕,或者在基材另一面制作一层扩散成像层形成屏幕,最终实现一台设备的两种不同屏幕制作功能都能一次性制作成完整的光学投影屏幕,实现了光学投影屏幕连续化生产,减少和简化了光学投影屏幕生产工序;

30.2、由于屏幕的生产制造过程都在同一台设备上进行,由设备全自动运行,可控性好,所以降低了光学投影屏幕生产制造难度,提升了生产良率和生产效率。

附图说明

31.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

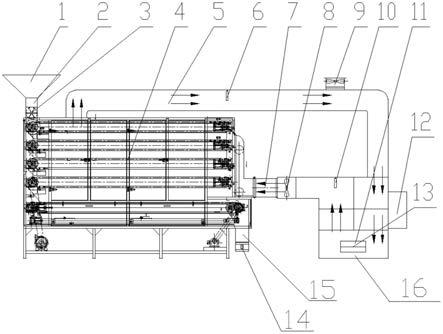

32.图1为本发明的光学投影屏幕生产线一段结构示意图;

33.图2为本发明的光学投影屏幕生产线二段结构示意图;

34.图3为本发明的光学投影屏幕生产线三段结构示意图;

35.图4为本发明的光学投影屏幕生产线四段结构示意图;附图1至图4依次构成整条生产线;

36.图5为本发明的储料装置结构正视图;

37.图6为本发明的上过辊下降释放一定长度基材示意图;

38.图7为本发明的网纹辊部件结构示意图。

39.附图中标记及对应的零部件名称:1-放卷装置i,2-牵引装置i,3-储料装置i,4-双

辊纠偏装置i,5-牵引装置ii,6-静电消除装置i,7-除尘装置i,8涂布成型装置i,9-牵引装置iii, 10-双辊纠偏装置ii,11-牵引装置

ⅴ

,12-静电消除装置ii,13-除尘装置ii,14-放卷装置ii, 15-牵引装置ⅳ,16-储料装置ii,17-双辊纠偏装置iii,18-牵引装置

ⅵ

,19-静电消除装置iii, 20-除尘装置iii,21-涂布装置ii,22-贴合装置i,23-横断装置及输送平台,24-涂布装置i, 25-成型装置,26-逗号刮刀辊,27-涂布底辊,28-模具辊,29-成型压辊i,30-固化系统i,31

-ꢀ

预留位置i,32-打标装置,33-贴合钢棍,34-成型压辊ii,35-固化系统ii,36-预留位置ii,37-上排过辊,38-下排过辊,39-释放出来的基材,40-支撑框架,41-辊位调节机构,42-网纹辊。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

41.实施例1

42.本实施例提供了一种光学投影屏幕生产线,沿用于制作屏幕微细结构/透镜的基材i的传输方向上,依次包括放卷装置i、牵引装置i、储料装置i、双辊纠偏装置i、牵引装置ii、静电消除装置i、除尘装置i和涂布成型装置i,各装置结构功能如下所示:

43.所述放卷装置i用于放置制作屏幕微细结构/透镜的基材i;

44.所述牵引装置i用于给放卷装置i输出的基材i提供牵引动力,使基材i由放卷装置i传送至涂布成型装置i;

45.所述储料装置i设于放卷装置i和涂布成型装置i之间;所述储料装置i用于存储基材i、以保证在更换放卷装置i上的基材i的时间内,能够对涂布成型装置i持续供料;

46.所述双辊纠偏装置i用于调整储料装置i输出的基材i的走向;

47.所述牵引装置ii用于给双辊纠偏装置i输出的基材i提供牵引动力;

48.所述静电消除装置i和除尘装置i设于涂布成型装置i之前,用于对进入涂布成型装置i 之前的基材i进行消除静电荷以及除尘处理;

49.所述涂布成型装置i用于制作成型微细结构/透镜;所述涂布成型装置i包括涂布装置i 和成型装置,所述涂布装置i用于在基材i上涂覆胶水;所述成型装置包括模具辊、成型压辊i和固化系统i,涂覆有胶水的基材i由成型压辊i与模具辊之间的压合间隙穿过形成微细结构。

50.所述光学投影屏幕的生产线还包括放卷装置ii、牵引装置ⅳ、涂布装置ii和贴合装置i;所述放卷装置ii用于放置有扩散成像功能的基材ii;所述牵引装置ⅳ用于给放卷装置ii输出的基材ii提供牵引动力;所述涂布装置ii包括网纹辊,用于在基材ii上涂覆粘接胶水;所述贴合装置i包括贴合钢棍和成型压辊ii,所述基材i和基材ii同时通过贴合钢棍和成型压辊 ii之间的压合间隙进行贴合成型,形成完整屏幕。

51.1、关于模具辊

52.模具辊包括圆柱形辊筒,辊筒的外表面沿周向包覆有柔性基材,所述柔性基材的外表面为柔性材质的微细沟槽结构层;其中,所述微细沟槽结构包括圆弧形结构、直线型结构、曲线型结构、点状结构、放射状结构。

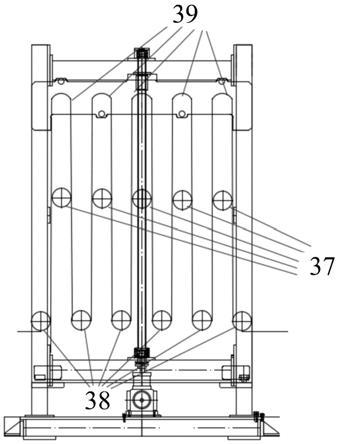

53.进一步优选的,柔性基材的内表面粘接在辊筒表面外上,本实施例中,柔性基材通过粘接方式贴紧辊筒外表面固定。

54.本实施例提供的辊筒模具有以下两种类型:

55.(1)i型辊筒模具:柔性基材是胶水固化成型结构,柔性基材的外表面的微细沟槽结构层通过本身带有微细结构的柔性基板接触复制获得;其中,柔性基板包括柔性塑料(如聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚氯乙烯(pvc)、流延聚丙烯薄膜(cpp)、双向拉伸聚丙烯薄膜(bopp)、聚碳酸酯(pc)、聚对苯二甲酸乙二醇酯(pet)、聚酰胺(pa)、聚氨酯(pu)、聚甲基丙烯酸甲酯(pmma)和聚碳酸酯(tpu)等)、柔性橡胶、柔性金属片(如不锈钢薄片、铝片或铝合金薄片、铜片或铜合金薄片等)。

56.(2)ii型辊筒模具:柔性基材是柔性塑料或橡胶材质板材,该柔性基材外表面刻有微细沟槽结构,柔性基材内表面通过胶水粘接在辊筒外表面。具体地,该柔性基材包括如聚乙烯 (pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚氯乙烯(pvc)、流延聚丙烯薄膜(cpp)、双向拉伸聚丙烯薄膜(bopp)、聚碳酸酯(pc)、聚对苯二甲酸乙二醇酯(pet)、聚酰胺(pa)、聚氨酯(pu)、聚甲基丙烯酸甲酯(pmma)和聚碳酸酯(tpu)等柔性塑料或橡胶材料。

57.因为基材上的结构是从模具辊上的柔性基材结构复制过来的,所以要想在基材上制作出不同的微细沟槽结构/透镜,通过更换表面具有不同微细结构的模具辊获得相应互补的微细结构/透镜。

58.2、采用逗号刮刀辊涂布方式的成型装置工作原理是:成型装置主要由l型胶槽及胶槽两端挡胶块和胶槽位移调节机构和收胶槽构成的涂布装置i、逗号刮刀辊及位移调节机构、涂布底辊及转动机构、加胶机构等组成。在生产工作时,将基材i从涂布底辊与l型胶槽、逗号刮刀辊之间的间隙穿过,基材i包裹在涂布底辊的一部分辊面上;调节l型胶槽、逗号刮刀辊与涂布底辊的间隙到需要的值;确定需要在基材i上涂布胶水的宽度,调节胶槽两端的挡胶块间距与需要涂布的胶水的宽度相同,这样就固定了装置能够涂布胶水的宽度。通过加胶机构或人工将胶水加入到l型胶槽内,启动设备的牵引装置,基材i开始传输,此时l型胶槽内的胶水也同时涂覆到基材对应的面上;涂覆有胶水的基材i传输到逗号刮刀辊位置后,被逗号刮刀辊上沿着辊母线方向的刃口将多余的胶水阻挡,多余的胶水流回到l型胶槽内,穿过了逗号刮刀辊的基材上胶水被逗号刮刀辊均匀分布,并且将胶水中可能存在的气泡挤破,保证了基材i上涂覆胶水的厚度均匀和无气泡。均匀涂覆了胶水的基材再经过若干过辊传输到成型装置上的模具辊上,通过成型压辊i与模具辊的压合、固化系统i将胶水固化后,模具辊上的微细沟槽结构/透镜就复制到基材i上。

59.a、挡胶块需要与l型胶槽、涂布底辊和逗号刮刀辊直接接触,所以挡胶块的形状需要匹配l型胶槽、涂布底辊和逗号刮刀辊;挡胶块形状为,有两边直接接触l型胶槽,所以相邻两边也是l型,有一边直接接触底辊,所以是与底辊辊面形状匹配的圆弧形,有一边直接接触逗号刮刀辊,所以是与逗号刮刀辊辊面形状匹配的弧形,这样就能保证将胶水阻挡在胶槽内,不会外溢。

60.b、挡胶块可以在l型胶槽上横向移动,用以控制涂覆胶水的宽幅。

61.c、逗号刮刀辊的强度、硬度高,刃口直线度误差小,可以采用气动微调机构来调节和控制刮刀的位置,涂布量控制和刮胶精度较高。

62.实施例2

63.本实施例提供了一种光学投影屏幕生产线,在实施例1的基础上进一步改进,沿具有扩散成像功能的基材ii的传输方向上,依次包括放卷装置ii、牵引装置ⅳ、储料装置ii、双辊纠偏装置iii、牵引装置

ⅵ

、静电消除装置iii和除尘装置iii、涂布装置ii和贴合装置i,各装置结构和功能如下所示:

64.所述放卷装置ii用于放置有扩散成像功能的基材ii;

65.所述牵引装置ⅳ用于给放卷装置ii输出的基材ii提供牵引动力;

66.所述储料装置ii设于放卷装置ii和涂布装置ii之间;所述储料装置ii用于存储基材ii、以保证在更换放卷装置ii上的基材ii的时间内,能够对涂布装置ii持续供料;

67.所述双辊纠偏装置iii用于调整储料装置ii输出的基材ii的走向;

68.所述牵引装置

ⅵ

用于给双辊纠偏装置iii输出的基材ii提供牵引动力;

69.所述静电消除装置iii和除尘装置iii设于涂布装置ii之前,用于对进入涂布装置ii之前的基材ii进行消除静电荷以及除尘处理;

70.所述涂布装置ii用于在基材ii上涂覆粘接胶水;

71.所述贴合装置ii包括贴合钢棍和成型压辊ii,所述基材i和基材ii同时通过贴合钢棍和成型压辊ii之间的压合间隙进行贴合成型,形成完整屏幕。

72.储料装置i和储料装置ii结构相同,包括支撑框架、上排过辊、下排过辊、辊位调节机构;所述支撑框架用于安装上排过辊、下排过辊和辊位调节机构;上排过辊和下排过辊相互对应平行排布;所述辊位调节机构用于调节上排过辊和下排过辊之间的间距;基材由上往下或由下往上进入储料装置,依次呈蛇形缠绕在上排过辊和下排过辊之间,从最后一根过辊穿出。支撑框架可采用类似长方体结构的方框结构,上排过辊安装在上部,下排过辊安装在下部,辊位调节机构采用两块连接板和丝杠传动机构,两块连接板分别连接至上排过辊和下排过辊,通过电机驱动丝杠传动,丝杠带动其中一侧的连接板向下或向上移动,从而带动相应的上排过辊或下排过辊同步移动。具体如图4和图5所示:

73.两个储料装置储料原理:从上储料装置结构正视图可知,在生产时,基材由上往下或由下往上进入储料装置,依次呈蛇形缠绕在上排过辊和下排过辊之间,从最后一根过辊穿出到设备下一段。从附图5和附图6看出,每缠绕一根过辊,基材的储存长度就近似增加2倍相对的上排过辊和下排过辊的间距,所以通过增加储料装置中过辊的数量和相对的上下过辊的间距就可以使更长的基材被储存在储料装置内部。当需要跟换放卷装置上的基材时,需要将储料装置中储存的基材长度释放出来,以供给涂布设备继续生产,这时只需要减少一定量的上排过辊和下排过辊的间距,即可释放出想要的基材长度,保证更换、粘接基材端头时,涂布设备能够继续生产。

74.实施例3

75.本实施例提供了一种光学投影屏幕生产线,在实施例2的基础上进一步改进,在涂布成型装置i和贴合装置i之间还设有依次设有牵引装置iii、双辊纠偏装置ii和牵引装置

ⅴ

、静电消除装置ii和除尘装置ii:

76.所述牵引装置iii用于给涂布成型装置i输出的基材i提供牵引动力;

77.所述双辊纠偏装置ii用于调整牵引装置iii输出的基材i的走向;

78.所述牵引装置

ⅴ

用于给双辊纠偏装置ii输出的基材i提供牵引动力;

79.所述静电消除装置ii和除尘装置ii设于贴合装置i之前,用于对进入贴合装置i之

前的基材i进行消除静电荷以及除尘处理。

80.实施例4

81.本实施例提供了一种光学投影屏幕生产线,在实施例1的基础上进一步改进,在贴合装置i的输出端设置横断装置及输送平台,用于将贴合成型的屏幕裁切成需要的屏幕尺寸,并通过输送平台传输到下一工序。

82.对于上述放卷装置i和放卷装置ii结构相同,采用十字式双工位回转放卷架,主要由回转架、安全卡盘、回转驱动、料轴驱动、接料装置等部件组成

83.牵引装置i~

ⅵ

均采用钢辊(镀铬)、胶辊双辊对滚式结构,入料侧配有可调辊。

84.双辊纠偏装置i~iii采用双平行辊纠偏机构,双辊纠偏装置由机架、电动纠偏执行机构、控制器、超声波传感器等组成。

85.除尘装置i~iii采用双面接触式除尘结构,粘尘纸可更换结构,方便更换粘尘纸卷。

86.涂布装置i主要由机架、涂布底辊、逗号刮刀辊、胶盘、传动系统、间隙调整、液位检测、成型装置等部件组成。涂布底辊表面镀硬铬,超精加工;双层螺旋导流结构,配旋转接头,配冷却或加热器,以及管路。涂布底辊由单独交流伺服电机驱动,速度高精度可调。逗号刮刀辊:钢制,表面镀硬铬,超精加工;具有自动或手动跳刀功能。逗号刮刀胶盘离合使用单独气缸控制,另有微调间隙机构,刻度表指示。全部零件表面镀镍或镀铬处理,无油漆。本单元独立触摸屏,涂布底辊速度也可跟主线速度保持同步,速度可精确到小数点后两位;可显示主机线速度,涂布底辊速度等。逗号刮刀辊与涂布底辊精密间隙调节:斜块式调整机构,电机驱动,通过人机界面设定和显示间隙,微米级精度,并配机械式千分表。配超声波液位检测探头。供胶系统包括胶桶、泵及变频器、过滤器、管路等。

87.涂布装置ii由压辊装置、网纹辊、刮刀装置、匀胶辊等组成。采用胶辊加压方式,压辊为通轴一体式,可快速更换,压辊由两个防脱落气缸控制,离压无气时能自动锁定。网纹辊采用内外齿啮合离合机构,可快速离合,便于更换网纹辊。网纹辊单独伺服电机驱动,通过精密齿轮箱进行减速。带有匀胶辊,匀胶辊单独变频电机驱动,速度可调整。刮刀窜动由单独电机驱动,三气缸加压、离合,三方位调整。

88.贴合装置i结构主要由机架、贴合钢辊、橡胶压辊(即成型压辊ii)、调整辊、固化系统ii等组成。贴合钢辊由伺服电机驱动,速度高精度可调。墙板采用ht250高强度铸铁,经二次时效处理。贴合钢辊采用高精度轴承进行支撑,方便更换;贴合钢辊为主动辊,双层结构,辊内表面螺旋循环,伺服电机驱动,配旋转接头。贴合钢辊、胶辊双辊对滚式结构,水平压合方式;橡胶离压、合压气缸执行,离合由控制系统控制;橡胶压辊与贴合钢辊之间的压合间隙左右单独精确调整,机械式千分表显示,电机驱动(用于自动调节)。固化系统:可反应固化、热固化和射线固化。

89.横断装置及输送平台,采用剪切式上下裁刀,裁刀为高质量耐磨合金钢,使用寿命长,上下刀易更换。具体地,可为下刀固定,上刀移动,气缸驱动;上刀移动采用直线导轨可保证移动的高精度、高寿命。牵引传动为伺服电机驱动,皮带式输送,成型屏幕不能与皮带相对滑动,避免划伤。

90.实施例5

91.基于实施例3提供的一种光学投影屏幕生产线,采用该生产线制作光学投影屏幕

的方法步骤如下所示:

92.第一步,在放卷装置i和放卷装置ii上分别安装基材i和基材ii;

93.第二步,将放卷装置i上的基材i放卷穿过牵引装置i、储料装置i、双辊纠偏装置i、牵引装置ii、静电消除装置i、除尘装置i、涂布成型装置i、牵引装置iii、双辊纠偏装置ii、牵引装置

ⅴ

、静电消除装置ii、除尘装置ii和贴合装置i到达横断装置及输送平台;

94.将放卷装置ii上的基材ii放卷穿过牵引装置ⅳ、储料装置ii、双辊纠偏装置iii、牵引装置

ⅵ

、涂布装置ii、静电消除装置iii、除尘装置iii和贴合装置i到达横断装置及输送平台;

95.第三步,开机,启动各部件电源,调整基材i的走向直到基材稳i定传输;

96.第四步,向涂布装置i加入胶水,开启固化系统电源,调整涂布底辊与逗号刮刀辊间隙到需要位置,在基材i上需要制作微细结构/透镜的面均匀涂布上胶水;

97.第四步,微细结构/透镜成型和人工在线质量检测;

98.第五步,调整基材ii的走向,使其在贴合装置i上与基材i对齐,使两种基材在贴合完成后,无错位;

99.第六步,向涂布装置ii加入胶水,调整压辊和网纹辊间隙到需要位置,将基材ii上需要贴合的面均匀涂布上胶水;

100.第七步,开启贴合装置i上的固化系统电源,调整橡胶压辊与贴合钢棍间隙到需要位置,贴合成型屏幕;

101.第八步,横断屏幕,人工在线检测屏幕质量,合格品通过输送平台送入后端工序,不合格品取下,放入不合格品转运箱内。

102.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。