1.本实用新型涉及技术污水处理领域,具体涉及一种脱硫废水提取硫酸镁和氯化钠的系统。

背景技术:

2.目前,燃煤电厂脱硫废水零排放是我国水环境保护的热点,脱硫废水作为燃煤电厂的终端废水,具有高浊度、高硬度、高含盐量、污染物种类多、且不同电厂水质波动大等特点,是处理难度非常大的工业废水,传统脱硫废水处理工艺仅能去除废水中的悬浮物质和重金属离子,达到脱硫废水排放标准,废水中还含有大量的盐分,对水环境会造成严重的盐污染,因此,探索开发有效且经济的脱硫废水零排放工艺,现已成为本技术领域专业人员研究的重点。

3.现有的脱硫废水零排放工艺主要可以分为“预处理软化 纳滤分盐 膜浓缩减量 蒸发结晶”、“预处理软化 膜浓缩减量 烟道蒸发”、“低温闪蒸 高温烟气蒸发”等三类。其中,“预处理软化 纳滤分盐 膜浓缩减量 蒸发结晶”工艺采用石灰、氢氧化钠、纯碱等对脱硫废水进行软化澄清处理,除去水中硬度及重金属离子,然后采用纳滤膜进行分盐处理,纳滤膜产水侧产生的氯化钠溶液经过高压膜浓缩后,进行蒸发结晶,最终回收氯化钠结晶盐。

4.现有技术还存在一定缺点,其中,“预处理软化 纳滤分盐 膜浓缩减量 蒸发结晶”工艺仅能回收氯化钠结晶盐,宜应用于氯化钠为主要成分的脱硫废水,适用范围有限,同时,高浓度离子成分的污泥直接外运处置,往往对环境造成二次污染。“预处理软化 膜浓缩减量 烟道蒸发”工艺中,无结晶盐产生,无盐资源回收。“低温闪蒸 高温烟气蒸发”工艺中,脱硫废水的污染物最终依靠高温烟气蒸发,混入烟道飞灰中,属于污染转移,影响电厂飞灰利用,并且会增加电厂发电煤耗。另外,风烟系统是开式循环,虽然大部分盐分附着到粉尘上被捕集,但是未被捕捉到的盐分会随烟气排到大气里,潜在着盐分加剧雾霾的风险;

技术实现要素:

5.本实用新型是针对脱硫废水的盐分特点所提出的工艺技术,能够同时回收脱硫废水中的硫酸镁和氯化钠两种类型的盐分,不仅增加了资源回收利用,同时减少了处置的污泥量,是环境友好型技术,并且本实用新型所采用的药剂都是普通的价格低廉的药剂,运行成本低。

6.本实用新型提供一种脱硫废水提取硫酸镁和氯化钠的系统,包括预处理装置、与预处理装置分别连接的氯化钠结晶系统和硫酸镁结晶系统;

7.预处理装置包括预处理装置池体,设置在预处理装置池体上的预处理装置进水口、预处理装置加药口,设置在预处理装置池体上位于预处理装置进水口相对一侧的预处理装置上清液排出口和设置在预处理装置池体底部的预处理装置污泥排出口,预处理装置加药口用于投加使来水中的钙镁离子形成沉淀的药剂,预处理装置池体用于实现混凝沉淀;

8.氯化钠结晶系统包括依次连接的过滤装置、纳滤分盐装置、浓缩装置和结晶装置;

9.过滤装置包括过滤装置本体,设置在过滤装置本体一端的过滤装置进水管、设置在过滤装置本体上与过滤装置进水管相对侧的过滤装置排水口和设置在过滤装置进水管上的过滤装置加药部件;

10.纳滤分盐装置包括纳滤分盐装置本体,设置在纳滤分盐装置本体一端的纳滤分盐装置进水口、设置在纳滤分盐装置本体另一侧的纳滤分盐装置浓水口和纳滤分盐装置产水口;

11.浓缩装置包括浓缩装置本体,设置在浓缩装置本体一侧的浓缩装置进水口,设置在浓缩装置本体上另一侧的浓缩装置浓水口和浓缩装置产水口;

12.结晶装置包括结晶装置本体,设置在结晶装置本体上的结晶装置进液口、结晶装置母液出口和结晶装置出料口;

13.预处理装置上清液排出口与过滤装置进水管相连,过滤装置排水口与纳滤分盐装置进水口相连,纳滤分盐装置产水口与浓缩装置进水口相连;浓缩装置浓水口与结晶装置进液口相连;过滤装置加药部件用于投加第二药剂:

14.过滤装置通过添加第二药剂使上清液中残留的钙离子形成沉淀并过滤除去得到澄清液,纳滤分盐装置用于分离澄清液中的一价离子和二价离子并得到氯化钠产水;浓缩装置用于将氯化钠产水浓缩得到氯化钠浓缩液;结晶装置用于从氯化钠浓缩液中得到氯化钠结晶,结晶装置出料口用于排出氯化钠晶体;

15.硫酸镁结晶系统包括依次连接的污泥脱水装置、加温装置、二次脱水装置、第二浓缩装置和第二结晶装置;

16.污泥脱水装置包括污泥脱水装置本体,设置在污泥脱水装置本体一侧的污泥脱水装置进泥口,设置在污泥脱水装置本体另一侧的污泥脱水装置排液口和污泥脱水装置排泥口;

17.加温装置包括加温装置本体,设置在加温装置本体上的加温装置进泥口、加温装置加药部件,设置在加温装置本体上位于加温装置进泥口相对一侧的加温装置排液口;

18.二次脱水装置包括二次脱水装置本体,设置在二次脱水装置本体一侧的二次脱水装置进水口,设置在二次脱水装置本体上另一侧的二次脱水装置出液口和二次脱水装置干泥排出口;

19.第二浓缩装置包括第二浓缩装置本体,设置在第二浓缩装置本体一侧的第二浓缩装置进水口,设置在第二浓缩装置本体上与第二浓缩装置进水口相对侧的第二浓缩装置浓水口;

20.第二结晶装置包括第二结晶装置本体,设置在第二结晶装置本体上的第二结晶装置进液口、第二结晶装置母液出口和第二结晶装置出料口;

21.污泥脱水装置进泥口与预处理装置污泥排出口相连,加温装置进泥口与污泥脱水装置排泥口相连,加温装置排液口与二次脱水装置进水口相连,二次脱水装置出液口与第二浓缩装置进水口相连,第二浓缩装置浓水口与第二结晶装置进液口相连;加温装置加药部件用于投加第三药剂;

22.污泥脱水装置用于将预处理装置排出的污泥脱水,加温装置用于控制污泥温度和ph并使镁离子沉淀在第三药剂的作用下生成硫酸镁并得到硫酸镁溶液;二次脱水装置用于

除去硫酸镁溶液中的硫酸钙沉淀,并将硫酸钙沉淀从二次脱水装置干泥排出口排出;第二浓缩装置用于得到硫酸镁浓缩液;第二结晶装置用于从硫酸镁浓缩液中得到硫酸镁结晶;第二结晶装置出料口用于排出硫酸镁晶体。

23.本实用新型所述的一种脱硫废水提取硫酸镁和氯化钠的系统,作为优选方式,在预处理装置的来水端还设置有调节池,调节池包括调节池本体,设置在调节池本体上的调节池进水管,设置在调节池本体上并位于调节池进水管相对一侧的调节池出水口;

24.调节池进水管与脱硫废水的来水相连,调节池出水口与预处理装置进水口相连,脱硫废水经过调节池后再进入预处理装置;

25.纳滤分盐装置浓水口与调节池进水管相连。

26.本实用新型所述的一种脱硫废水提取硫酸镁和氯化钠的系统,作为优选方式,污泥脱水装置排液口与调节池进水管相连。

27.本实用新型所述的一种脱硫废水提取硫酸镁和氯化钠的系统,作为优选方式,第二结晶装置母液出口与加温装置进泥口相连。

28.本实用新型所述的一种脱硫废水提取硫酸镁和氯化钠的系统,作为优选方式,预处理装置加药口投加的药剂是氢氧化钙;污泥排出口排出的沉淀为氢氧化镁和硫酸钙;过滤装置加药部件投加的第二药剂是碳酸钠,使上清液中残留的钙离子生成碳酸钙沉淀并被过滤除去;加温装置加药部件投加的第三药剂是硫酸。

29.本实用新型所述的一种脱硫废水提取硫酸镁和氯化钠的系统,作为优选方式,池体是高密度沉淀池或机械加速澄清池,过滤装置是管式膜过滤装置,管式膜过滤装置采用管式超滤膜或管式微滤膜,膜孔在0.05um~0.2um;

30.浓缩装置是高压膜浓缩装置,高压膜浓缩装置使用高压卷式膜或dtro碟管式反渗透膜;

31.结晶装置是mvr机械式蒸汽再压缩设备;

32.污泥脱水装置是离心脱水机;

33.二次脱水装置是板框压滤机;

34.第二浓缩装置是蒸发浓缩装置;

35.第二结晶装置是冷冻结晶装置。

36.本实用新型的使用方法,包括如下步骤:

37.s1.脱硫废水进入预处理装置后,从预处理装置加药口加入药剂,得到钙镁离子沉淀和上清液;

38.s2.上清液通过预处理装置上清液排出口进入氯化钠结晶系统,上清液在过滤装置进水管中添加的第二药剂的作用下除去残留的钙离子,经过过滤装置过滤后得到过滤液,过滤液进入纳滤分盐装置分离一价离子和二价离子得到氯化钠产水,氯化钠产水经过浓缩装置的浓缩后得到氯化钠浓缩液,氯化钠浓缩液在结晶装置的作用下得到氯化钠结晶;

39.s3.钙镁离子沉淀通过的预处理装置污泥排出口进入硫酸镁结晶系统,经过污泥污泥脱水装置脱水后进入污泥加温装置,在污泥加温装置内镁离子沉淀在第三药剂的作用下生成硫酸镁并得到硫酸镁溶液和硫酸钙沉淀,之后经过二次脱水装置脱水和第二浓缩装置浓缩后得到硫酸镁浓缩液,硫酸镁浓缩液在第二结晶装置作用下得到硫酸镁结晶;硫酸

钙沉淀通过二次脱水装置干泥排出口排出。

40.本实用新型的使用方法,作为优选方式,步骤s1中脱硫废水进入预处理装置前先经过调节池;

41.步骤s2中纳滤分盐装置的浓水回流至调节池进行调节均质后继续进入氯化钠结晶系统和硫酸镁结晶系统。

42.本实用新型的使用方法,作为优选方式,步骤s3中污泥脱水装置排液口的排液回流至调节池进行调节均质后继续进入氯化钠结晶系统和硫酸镁结晶系统;步骤s3中第二结晶装置母液出口排出的母液回流至加温装置进泥口。

43.本实用新型的使用方法,作为优选方式,步骤s1中药剂为氢氧化钙;镁离子沉淀为氢氧化镁,同时得到硫酸钙沉淀;步骤s2中药剂第二药剂是碳酸钠,使上清液中残留的钙离子生成碳酸钙沉淀并被过滤除去;步骤s3中第三药剂是硫酸,使氢氧化镁沉淀生成硫酸镁。

44.在预处理装置内,通过投加药剂(氢氧化钙)进行钙镁离子的软化沉淀,在ph为11.3左右,最终将大部分钙镁离子以污泥的形式排出预处理装置,同时也产生硫酸钙沉淀。从上清液排出口排出的上清液进入过滤装置,从污泥排出口排出的污泥进入污泥脱水装置。

45.过滤装置主要用于除残留的钙离子和截留预处理软化系统未沉淀的颗粒物质。过滤装置的进水管中添加第二药剂(碳酸钠),使上清液中残留的钙离子生成碳酸钙并被过滤除去。过滤装置一般为管式膜过滤装置,通常采用管式超滤膜或管式微滤膜,膜孔径往往为0.05um~0.2um。管式膜可在高ph条件下持续运行(ph大于10),可保证有效去除钙镁硅沉淀,和锶、钡等有结垢倾向的离子成分,因此,管式膜产水中钙镁离子成分通常低于20ppm,产水浊度<1.0ntu。管式膜过滤装置的产水进入纳滤分盐装置。

46.纳滤分盐装置主要通过纳滤膜的独特特性实现一价离子和二价离子的分离,纳滤产水中主要成分是一价离子,如钠离子和氯离子等。纳滤的浓水中主要成分是二价离子,如钙镁离子、硫酸根离子等。纳滤的浓水回流至调节池入口。纳滤分盐装置的产水进入浓缩装置。

47.浓缩装置一般为高压膜浓缩装置,高压膜浓缩装置的浓水通过浓水口进入结晶装置的入口。高压膜浓缩的产水为纯净水,可进行厂内回收利用。

48.氯化钠结晶装置一般为蒸发结晶装置,包括进液口、蒸发结晶设备、氯化钠结晶盐出料口和氯化钠母液口、不凝气排放口。蒸发结晶装置的氯化钠母液通过干燥处理后进行外排。蒸发结晶技术的原理为“溶剂不断减少

→

浓度升高

→

到达饱和浓度

→

析晶”。氯化钠蒸发结晶装置的出料口排出氯化钠结晶盐,可进行外卖销售,实现氯化钠工业盐的资源化利用。氯化钠蒸发结晶装置通常采用mvr机械式蒸汽再压缩设备,通常包括预热器、换热器、蒸发器、离心机、压缩机、结晶器、稠厚器等,不凝气排放口将不凝纯净蒸汽排放至安全的位置。

49.污泥脱水装置排液口排出的滤液回流至预处理软化装置入口。污泥经过脱水从排泥口排出进入加温装置的进泥口。污泥脱水设备通常采用离心脱水机,通过污泥脱水装置排出的脱水污泥含水率通常为80%左右。通过污泥脱水装置实现了污泥量的减量处理。

50.在加温装置内,控制ph=5,温度为80℃,第三药剂(硫酸)与污泥中的mg(oh)2反应生成mgso4溶液,随后,加温装置的排出液经过排液口排出进入二次脱水装置。

51.二次脱水装置排出的减量化干泥进行外运处理,如填埋或干化。二次脱水装置的出液口与第二浓缩装置的入口相连。二次脱水装置的主体部件为二次脱水设备,实现本装置来泥水的固液分离。二次脱水设备通常采用板框压滤机,二次脱水装置排污的干泥含水率通常为65%~70%。

52.硫酸镁蒸发浓缩装置包括进液口、蒸发浓缩设备、出液口。通过蒸发浓缩处理后,出液进入第二结晶装置。

53.第二结晶装置一般为冷冻结晶装置。冷冻结晶技术的原理为“温度降低

→

溶解度下降

→

溶解度降至当前溶液浓度

→

析晶。”第二结晶装置的出料口排出硫酸镁结晶盐,可进行外卖销售,实现硫酸镁工业盐的资源化利用。进一步优选的,第二结晶装置的母液,其中一部分母液可回流至加温装置,另小一部分母液进行外排。第二结晶设备通常包括结晶器和预冷器等。

54.本实用新型工艺流程主要分为氯化钠生产流程和硫酸镁生产流程。

55.1、氯化钠生产流程为:脱硫废水经过调节池均衡水质水量后,进入预处理装置,预处理装置通常采用高密度沉淀池或机械加速澄清池等,预处理装置中加入软化药剂氢氧化钙,形成mg(oh)2和caso4,等沉淀,预处理装置的上清液进入过滤装置去除残留的钙离子并进行过滤,过滤装置的产水进入纳滤分盐装置实现分盐(二价离子分离脱除率高达98%以上),富含na

和cl

‑

等一价离子的纳滤产水进入后续的浓缩装置进行浓缩减量,浓缩装置的淡水回用,浓缩装置的浓水进结晶装置进行蒸发结晶,蒸发结晶系统生产氯化钠工业盐,产品纯度高于97.5%,达到《gb/t5462

‑

2016工业盐》标准所规定的精制工业盐二级标准。

56.2、硫酸镁生产流程:预处理软化单元形成的mg(oh)2和caso4等沉淀污泥,首先进行污泥脱水减量,通常采用离心脱水机等设备来降低污泥含水率,滤液回流到调节池,脱水污泥进入加温装置。在加温装置内,脱水污泥与第三药剂(硫酸)并维持在一定温度下(80℃)进行充分反应,使污泥中的mg(oh)2沉淀反应生成mgso4溶液,形成泥水混合溶液。随后泥水混合溶液进入二次脱水装置,采用板框压滤机对其进行再次脱水,板框压滤机产生的泥饼外运,板框压滤机产生的滤液为高浓度硫酸镁溶液。硫酸镁溶液在进行蒸发浓缩后进一步进行冷冻结晶,经过冷冻结晶产生硫酸镁结晶盐,产品纯度高于98%,达到《hg/t2680

‑

2017工业硫酸镁》i类七水硫酸镁合格品标准。

57.本实用新型的优点:

58.(1)能最大幅度回收脱硫废水中的无机盐,增加资源回收,减少外排污泥量。一般脱硫废水中,主要的盐成分为na

、cl

‑

、mg

2

、so

42

‑

,占总含盐量的90%以上,本实用新型同时回收脱硫废水中的硫酸镁和氯化钠,能回收绝大部分的无机盐,实现固体废物的减量处置和资源回收利用。

59.(2)适用范围广,能适应各种水质的脱硫废水。脱硫废水根据各电厂使用的燃煤品质和脱硫石灰石成分不同,各种离子的比例大不相同,本实用新型根据脱硫废水的离子比例,通过调整运行参数,可适应各种水质的脱硫废水。

60.(3)系统运行稳定可靠。本实用新型的氯化钠生产流程主要单元均处于纳滤膜的产水后续单元,硫酸镁生产流程通过污泥脱水

→

再溶解反应

→

污泥二次脱水,大大避免了水中有机物和结垢离子的影响,运行更为稳定可靠。

61.(4)进一步,由于硫酸镁冷冻结晶母液中存着约50%的镁离子和硫酸根离子,因此

将部分硫酸镁母液回流至加温反应装置内,可最大化的实现脱硫废水中硫酸镁的提取,另外硫酸镁母液中的钾离子、硝酸根离子及cod等可通过外排得以从本实用新型的系统中排出。

62.(5)其他专利工艺技术中,有选用芒硝通过双极膜单元进行分解为氢氧化钠和硫酸的工艺,其专利技术特点为引入了芒硝中的钠离子,从而导致后续处理单元tds(总溶解性固体物质)中钠离子含量增加,加大后续系统的运行成本及能耗。本专利技术采用软化药剂为氢氧化钙,钙离子与脱硫废水中的硫酸根反应生成硫酸钙沉淀,转化为污泥。氢氧根与镁离子结合反应生成氢氧化镁沉淀,最后氢氧化镁与硫酸反应生成硫酸镁和水。本处理工艺未增加后续处理工艺tds(总溶解性固体物质)中钠离子的含量,因此整理运行成本及能耗较低。

63.(6)将镁离子沉淀分离再形成硫酸镁晶体的方法与对比直接纳滤处理形成硫酸镁晶体相比的有益效果:

64.①

直接纳滤分离时,首先必须采用专用的选择性除钙剂,沉淀去除废水中的钙离子,同时保留镁离子,专用的选择性除钙剂费用昂贵(10000元/吨),运行成本高(30

‑

40元/吨水)。

65.采用钙镁离子沉淀分离法,沉淀污泥中成分为氢氧化镁和硫酸钙,采用ca(oh)2作为沉淀药剂,然后用硫酸溶解其中的mg(oh)2,形成硫酸镁溶液,药剂为普通药剂,运行成本低;

66.②

直接纳滤分离时,由于在纳滤的来水工艺中投加了选择性除钙剂,沉淀钙离子的同时,溶液为钙离子饱和态,在纳滤浓水中,钙饱和态溶液易于沉淀形成盐垢而沉积在纳滤膜表面,进而降低纳滤膜分离性能和使用寿命。

67.③

纳滤膜分离技术中,纳滤产水中镁离子残余量较多,约为纳滤进水镁离子浓度的20%左右进入到后续氯化钠蒸发结晶工艺中,由于镁离子残留量较多,导致氯化钠母液量增多,氯化钠结晶盐产量降低。

68.因此本实用新型工艺技术具有广阔的应用前景。

附图说明

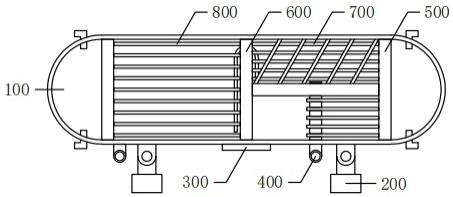

69.图1为一种脱硫废水提取硫酸镁和氯化钠的系统实施例1装置图;

70.图2为一种脱硫废水提取硫酸镁和氯化钠的系统实施例2装置图;

71.图3为一种脱硫废水提取硫酸镁和氯化钠的系统实施例3装置图;

72.图4为一种脱硫废水提取硫酸镁和氯化钠的系统实施例4装置图;

73.图5为一种脱硫废水提取硫酸镁和氯化钠的系统实施例7装置图;

74.图6为一种脱硫废水提取硫酸镁和氯化钠的系统实施例8流程图;

75.图7为一种脱硫废水提取硫酸镁和氯化钠的系统实施例9流程图;

76.图8为一种脱硫废水提取硫酸镁和氯化钠的系统实施例10流程图;

77.图9为一种脱硫废水提取硫酸镁和氯化钠的系统实施例11流程图;

78.图10为一种脱硫废水提取硫酸镁和氯化钠的系统实施例12流程图。

79.附图标记:

80.1、预处理装置;11、预处理装置池体;12、预处理装置进水口;13、预处理装置加药

口;14、预处理装置上清液排出口;15、预处理装置污泥排出口;2、氯化钠结晶系统;21、过滤装置;211、过滤装置本体;212、过滤装置进水管;213、过滤装置排水口;214、过滤装置加药部件;22、纳滤分盐装置;221、纳滤分盐装置本体;222、纳滤分盐装置进水口;223、纳滤分盐装置浓水口;224、纳滤分盐装置产水口;23、浓缩装置;231、浓缩装置本体;232、浓缩装置进水口;233、浓缩装置浓水口;234、浓缩装置产水口;24、结晶装置;241、结晶装置本体;242、结晶装置进液口;243、结晶装置母液出口;244、结晶装置出料口;3、硫酸镁结晶系统;31、污泥脱水装置;311、污泥脱水装置本体;312、污泥脱水装置进泥口;313、污泥脱水装置排液口;314、污泥脱水装置排泥口;32、加温装置;321、加温装置本体;322、加温装置进泥口;323、加温装置加药部件;324、加温装置排液口;33、二次脱水装置;331、二次脱水装置本体;332、二次脱水装置进水口;333、二次脱水装置出液口;334、二次脱水装置干泥排出口;34、第二浓缩装置;341、第二浓缩装置本体;342、第二浓缩装置进水口;343、第二浓缩装置浓水口;35、第二结晶装置;351、包括第二结晶装置本体;352第二结晶装置进液口;353、第二结晶装置母液出口;354、第二结晶装置出料口;4、调节池;41、调节池本体;42、调节池进水管;43、调节池出水口。

具体实施方式

81.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

82.实施例1

83.如图1所示,一种脱硫废水提取硫酸镁和氯化钠的系统,包括预处理装置1、与预处理装置1分别连接的氯化钠结晶系统2和硫酸镁结晶系统3;

84.预处理装置1包括预处理装置池体11,设置在预处理装置池体11上的预处理装置进水口12、预处理装置加药口13,设置在预处理装置池体11上位于预处理装置进水口12相对一侧的预处理装置上清液排出口14和设置在预处理装置池体11底部的预处理装置污泥排出口15,预处理装置加药口13用于投加使来水中的钙镁离子形成沉淀的药剂,预处理装置池体11用于实现混凝沉淀;

85.氯化钠结晶系统2包括依次连接的过滤装置21、纳滤分盐装置22、浓缩装置23和结晶装置24;

86.过滤装置21包括过滤装置本体211,设置在过滤装置本体211一端的过滤装置进水管212、设置在过滤装置本体211上与过滤装置进水管212相对侧的过滤装置排水口213和设置在过滤装置进水管212上的过滤装置加药部件214;

87.纳滤分盐装置22包括纳滤分盐装置本体221,设置在纳滤分盐装置本体221一端的纳滤分盐装置进水口222、设置在纳滤分盐装置本体221另一侧的纳滤分盐装置浓水口223和纳滤分盐装置产水口224;

88.浓缩装置23包括浓缩装置本体231,设置在浓缩装置本体231一侧的浓缩装置进水口232,设置在浓缩装置本体231上另一侧的浓缩装置浓水口233和浓缩装置产水口234;

89.结晶装置24包括结晶装置本体241,设置在结晶装置本体241上的结晶装置进液口242、结晶装置母液出口243和结晶装置出料口244;

90.预处理装置上清液排出口14与过滤装置进水管212相连,过滤装置排水口213与纳滤分盐装置进水口222相连,纳滤分盐装置产水口224与浓缩装置进水口232相连;浓缩装置浓水口233与结晶装置进液口242相连;过滤装置加药部件214用于投加第二药剂:

91.过滤装置21通过添加第二药剂使上清液中残留的钙离子形成沉淀并过滤除去得到过滤液,纳滤分盐装置22用于分离过滤液中的一价离子和二价离子并得到氯化钠产水;浓缩装置23用于将氯化钠产水浓缩得到氯化钠浓缩液;结晶装置24用于从氯化钠浓缩液中得到氯化钠结晶,结晶装置出料口244用于排出氯化钠晶体;

92.硫酸镁结晶系统3包括依次连接的污泥脱水装置31、加温装置32、二次脱水装置33、第二浓缩装置34和第二结晶装置35;

93.污泥脱水装置31包括污泥脱水装置本体311,设置在污泥脱水装置本体311一侧的污泥脱水装置进泥口312,设置在污泥脱水装置本体311另一侧的污泥脱水装置排液口313和污泥脱水装置排泥口314;

94.加温装置32包括加温装置本体321,设置在加温装置本体321上的加温装置进泥口322、加温装置加药部件323,设置在加温装置本体321上位于加温装置进泥口322相对一侧的加温装置排液口324;

95.二次脱水装置33包括二次脱水装置本体331,设置在二次脱水装置本体331一侧的二次脱水装置进水口332,设置在二次脱水装置本体331上另一侧的二次脱水装置出液口333和二次脱水装置干泥排出口334;

96.第二浓缩装置34包括第二浓缩装置本体341,设置在第二浓缩装置本体341一侧的第二浓缩装置进水口342,设置在第二浓缩装置本体341上与第二浓缩装置进水口342相对侧的第二浓缩装置浓水口343;

97.第二结晶装置35包括第二结晶装置本体351,设置在第二结晶装置本体351上的第二结晶装置进液口352、第二结晶装置母液出口353和第二结晶装置出料口354;

98.污泥脱水装置进泥口312与预处理装置污泥排出口15相连,加温装置进泥口322与污泥脱水装置排泥口314相连,加温装置排液口324与二次脱水装置进水口332相连,二次脱水装置出液口333与第二浓缩装置进水口342相连,第二浓缩装置浓水口343与第二结晶装置进液口352相连;加温装置加药部件323用于投加第三药剂;

99.污泥脱水装置31用于将预处理装置1排出的污泥脱水,加温装置32用于控制污泥温度和ph并使镁离子沉淀在第三药剂的作用下生成硫酸镁并得到硫酸镁溶液;二次脱水装置33用于除去硫酸镁溶液中的硫酸钙沉淀,并将硫酸钙沉淀从二次脱水装置干泥排出口334排出;第二浓缩装置34用于得到硫酸镁浓缩液;第二结晶装置35用于从硫酸镁浓缩液中得到硫酸镁结晶;第二结晶装置出料口354用于排出硫酸镁晶体。

100.实施例2

101.如图2所示,在实施例1的基础上,在预处理装置1的来水端还设置有调节池4,调节池4包括调节池本体41,设置在调节池本体41上的调节池进水管42,设置在调节池本体41上并位于调节池进水管42相对一侧的调节池出水口43;

102.调节池进水管42与脱硫废水的来水相连,调节池出水口43与预处理装置进水口12相连,脱硫废水经过调节池4后再进入预处理装置1;

103.纳滤分盐装置浓水口223与调节池进水管42相连。

104.实施例3

105.如图3所示,在实施例2的基础上,污泥脱水装置排液口313与调节池进水管42相连。

106.实施例4

107.如图4所示,在实施例2的基础上,第二结晶装置母液出口353与加温装置进泥口322相连。

108.实施例5

109.如图1所示,在实施例1的基础上,预处理装置加药口13投加的药剂是氢氧化钙;污泥排出口15排出的沉淀为氢氧化镁和硫酸钙;过滤装置加药部件214投加的第二药剂是碳酸钠,使上清液中残留的钙离子生成碳酸钙沉淀并被过滤除去;加温装置加药部件323投加的第三药剂是硫酸。

110.实施例6

111.如图1所示,在实施例1的基础上,池体11是高密度沉淀池或机械加速澄清池,过滤装置21是管式膜过滤装置,管式膜过滤装置采用管式超滤膜或管式微滤膜,膜孔在0.05um~0.2um;

112.浓缩装置23是高压膜浓缩装置,高压膜浓缩装置使用高压卷式膜或dtro碟管式反渗透膜;

113.结晶装置24是mvr机械式蒸汽再压缩设备;

114.污泥脱水装置31是离心脱水机;

115.二次脱水装置33是板框压滤机;

116.第二浓缩装置34是蒸发浓缩装置;

117.第二结晶装置35是冷冻结晶装置。

118.实施例7

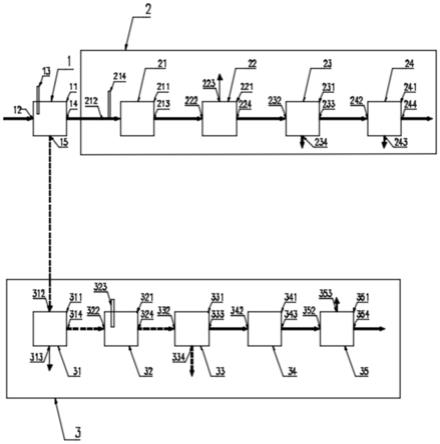

119.如图5所示,如图1所示,一种脱硫废水提取硫酸镁和氯化钠的系统,包括预处理装置1、与预处理装置1分别连接的氯化钠结晶系统2和硫酸镁结晶系统3,在预处理装置1的来水端还设置有调节池4;

120.预处理装置1包括预处理装置池体11,池体11是高密度沉淀池或机械加速澄清池,设置在预处理装置池体11上的预处理装置进水口12、预处理装置加药口13,设置在预处理装置池体11上位于预处理装置进水口12相对一侧的预处理装置上清液排出口14和设置在预处理装置池体11底部的预处理装置污泥排出口15,预处理装置加药口13用于投加使来水中的钙镁离子形成氢氧化镁和硫酸钙沉淀的药剂(氢氧化钙),预处理装置内ph为11.3左右,预处理装置池体11用于实现混凝沉淀;

121.氯化钠结晶系统2包括依次连接的过滤装置21、纳滤分盐装置22、浓缩装置23和结晶装置24;

122.过滤装置21包括过滤装置本体211,设置在过滤装置本体211一端的过滤装置进水管212、设置在过滤装置本体211上与过滤装置进水管212相对侧的过滤装置排水口213和设置在过滤装置进水管212上的过滤装置加药部件214;过滤装置21是管式膜过滤装置,管式膜过滤装置采用管式超滤膜或管式微滤膜,膜孔在0.05um~0.2um;

123.纳滤分盐装置22包括纳滤分盐装置本体221,设置在纳滤分盐装置本体221一端的

纳滤分盐装置进水口222、设置在纳滤分盐装置本体221另一侧的纳滤分盐装置浓水口223和纳滤分盐装置产水口224;

124.浓缩装置23包括浓缩装置本体231,设置在浓缩装置本体231一侧的浓缩装置进水口232,设置在浓缩装置本体231上另一侧的浓缩装置浓水口233和浓缩装置产水口234;浓缩装置23是高压膜浓缩装置,高压膜浓缩装置使用高压卷式膜或dtro碟管式反渗透膜;

125.结晶装置24包括结晶装置本体241,设置在结晶装置本体241上的结晶装置进液口242、结晶装置母液出口243和结晶装置出料口244;结晶装置24是mvr机械式蒸汽再压缩设备;

126.预处理装置上清液排出口14与过滤装置进水管212相连,过滤装置排水口213与纳滤分盐装置进水口222相连,纳滤分盐装置产水口224与浓缩装置进水口232相连;浓缩装置浓水口233与结晶装置进液口242相连;过滤装置加药部件214用于投加第二药剂:

127.过滤装置21通过添加第二药剂(碳酸钠)使上清液中残留的钙离子形成沉淀并过滤除去得到过滤液,纳滤分盐装置22用于过滤澄清液中的一价离子和二价离子并得到氯化钠产水;浓缩装置23用于将氯化钠产水浓缩得到氯化钠浓缩液;结晶装置24用于从氯化钠浓缩液中得到氯化钠结晶,结晶装置出料口244用于排出氯化钠晶体;

128.硫酸镁结晶系统3包括依次连接的污泥脱水装置31、加温装置32、二次脱水装置33、第二浓缩装置34和第二结晶装置35;

129.污泥脱水装置31包括污泥脱水装置本体311,设置在污泥脱水装置本体311一侧的污泥脱水装置进泥口312,设置在污泥脱水装置本体311另一侧的污泥脱水装置排液口313和污泥脱水装置排泥口314;污泥脱水装置31是离心脱水机;

130.加温装置32包括加温装置本体321,设置在加温装置本体321上的加温装置进泥口322、加温装置加药部件323,设置在加温装置本体321上位于加温装置进泥口322相对一侧的加温装置排液口324;在加温装置内,控制ph=5,温度为80℃;

131.二次脱水装置33包括二次脱水装置本体331,设置在二次脱水装置本体331一侧的二次脱水装置进水口332,设置在二次脱水装置本体331上另一侧的二次脱水装置出液口333和二次脱水装置干泥排出口334;二次脱水装置33是板框压滤机;

132.第二浓缩装置34包括第二浓缩装置本体341,设置在第二浓缩装置本体341一侧的第二浓缩装置进水口342,设置在第二浓缩装置本体341上与第二浓缩装置进水口342相对侧的第二浓缩装置浓水口343;第二浓缩装置34是蒸发浓缩装置;

133.第二结晶装置35包括第二结晶装置本体351,设置在第二结晶装置本体351上的第二结晶装置进液口352、第二结晶装置母液出口353和第二结晶装置出料口354;第二结晶装置35是冷冻结晶装置。

134.污泥脱水装置进泥口312与预处理装置污泥排出口15相连,加温装置进泥口322与污泥脱水装置排泥口314相连,加温装置排液口324与二次脱水装置进水口332相连,二次脱水装置出液口333与第二浓缩装置进水口342相连,第二浓缩装置浓水口343与第二结晶装置进液口352相连;加温装置加药部件323用于投加第三药剂(硫酸);

135.污泥脱水装置31用于将预处理装置1排出的污泥脱水,加温装置32用于控制污泥温度和ph并使镁离子沉淀在第三药剂的作用下生成硫酸镁并得到硫酸镁溶液;二次脱水装置33用于除去硫酸镁溶液中的硫酸钙沉淀,并将硫酸钙沉淀从二次脱水装置干泥排出口

334排出;第二浓缩装置34用于得到硫酸镁浓缩液;第二结晶装置35用于从硫酸镁浓缩液中得到硫酸镁结晶;第二结晶装置出料口354用于排出硫酸镁晶体。

136.调节池4包括调节池本体41,设置在调节池本体41上的调节池进水管42,设置在调节池本体41上并位于调节池进水管42相对一侧的调节池出水口43;

137.调节池进水管42与脱硫废水的来水相连,调节池出水口43与预处理装置进水口12相连,脱硫废水经过调节池4后再进入预处理装置1;

138.污泥脱水装置排液口313与调节池进水管42相连;

139.第二结晶装置母液出口353与加温装置进泥口322相连;

140.实施例1

‑

7的使用方法为:1、氯化钠结晶生产流程为:脱硫废水经过调节池均衡水质水量后,进入预处理装置,预处理装置通常采用高密度沉淀池或机械加速澄清池等,预处理装置中加入软化药剂氢氧化钙,形成mg(oh)2和caso4等沉淀,预处理装置的上清液进入过滤装置去除残留的钙离子并进行过滤,过滤装置的产水进入纳滤分盐装置实现分盐(二价离子分离脱除率高达98%以上),富含na

和cl

‑

等一价离子的纳滤产水进入后续的浓缩装置进行浓缩减量,浓缩装置的淡水回用,浓缩装置的浓水进结晶装置进行蒸发结晶,蒸发结晶系统生产氯化钠工业盐,产品纯度高于97.5%,达到《gb/t5462

‑

2016工业盐》标准所规定的精制工业盐二级标准。

141.2、硫酸镁结晶生产流程:预处理软化单元形成的mg(oh)2和caso4等沉淀污泥,首先进行污泥脱水减量,通常采用离心脱水机等设备来降低污泥含水率,滤液回流到调节池,脱水污泥进入加温装置。在加温装置内,脱水污泥与第三药剂(硫酸)并维持在一定温度下(80℃)进行充分反应,使污泥中的mg(oh)2沉淀反应生成mgso4溶液,形成泥水混合溶液。随后泥水混合溶液进入二次脱水装置,采用板框压滤机对其进行再次脱水,板框压滤机产生的泥饼外运,板框压滤机产生的滤液为高浓度硫酸镁溶液。硫酸镁溶液在进行蒸发浓缩后进一步进行冷冻结晶,经过冷冻结晶产生硫酸镁结晶盐,产品纯度高于98%,达到《hg/t2680

‑

2017工业硫酸镁》i类七水硫酸镁合格品标准。

142.实施例8

143.如图6所示,一种脱硫废水提取硫酸镁和氯化钠系统的使用方法,包括如下步骤:

144.s1.脱硫废水进入预处理装置1后,从预处理装置加药口13加入药剂,得到钙镁离子沉淀和上清液;

145.s2.上清液通过预处理装置上清液排出口14进入氯化钠结晶系统2,上清液在过滤装置进水管中214添加的第二药剂的作用下除去残留的钙离子,经过过滤装置2过滤后得到过滤液,过滤液进入纳滤分盐装置22分离一价离子和二价离子得到氯化钠产水,氯化钠产水经过浓缩装置23的浓缩后得到氯化钠浓缩液,氯化钠浓缩液在结晶装置24的作用下得到氯化钠结晶;

146.s3.钙镁离子沉淀通过的预处理装置污泥排出口15进入硫酸镁结晶系统3,经过污泥污泥脱水装置31脱水后进入污泥加温装置32,在污泥加温装置32内镁离子沉淀在第三药剂的作用下生成硫酸镁并得到硫酸镁溶液和硫酸钙沉淀,之后经过二次脱水装置33脱水和第二浓缩装置34浓缩后得到硫酸镁浓缩液,硫酸镁浓缩液在第二结晶装置35作用下得到硫酸镁结晶;硫酸钙沉淀通过二次脱水装置干泥排出口334排出。

147.实施例9

148.如图7所示,基本方法与实施例8相同,特别的,步骤s1中脱硫废水进入预处理装置1前先经过调节池4;

149.步骤s2中纳滤分盐装置22的浓水回流至调节池4进行调节均质后继续进入氯化钠结晶系统2和硫酸镁结晶系统3。

150.实施例10

151.如图8所示,基本方法与实施例9相同,特别的,步骤s3中污泥脱水装置排液口313的排液回流至调节池4进行调节均质后继续进入氯化钠结晶系统2和硫酸镁结晶系统3;步骤s3中第二结晶装置母液出口353排出的母液回流至加温装置进泥口322。

152.实施例11

153.如图9所示,基本方法与实施例8相同,特别的,步骤s1中药剂为氢氧化钙;镁离子沉淀为氢氧化镁,同时得到硫酸钙沉淀;步骤s2中药剂第二药剂是碳酸钠,使上清液中残留的钙离子生成碳酸钙沉淀并被过滤除去;步骤s3中第三药剂是硫酸,使氢氧化镁沉淀生成硫酸镁。

154.实施例12

155.如图10所示,一种脱硫废水提取硫酸镁和氯化钠系统的使用方法,包括如下步骤:

156.s1.脱硫废水先经过调节池4再进入预处理装置1后,从预处理装置加药口13加入氢氧化钙,得到氢氧化镁和硫酸钙沉淀和上清液;

157.s2.上清液通过预处理装置上清液排出口14进入氯化钠结晶系统2,上清液在过滤装置进水管中214添加的碳酸钠的作用下除去残留的钙离子,经过过滤装置2过滤后得到过滤液,过滤液进入纳滤分盐装置22分离一价离子和二价离子得到氯化钠产水,氯化钠产水经过浓缩装置23的浓缩后得到氯化钠浓缩液,氯化钠浓缩液在结晶装置24的作用下得到氯化钠结晶,纳滤分盐装置22的浓水回流至调节池4进行调节均质后继续进入氯化钠结晶系统2和硫酸镁结晶系统3;

158.s3.钙镁离子沉淀通过的预处理装置污泥排出口15进入硫酸镁结晶系统3,经过污泥污泥脱水装置31脱水后进入污泥加温装置32,污泥脱水装置排液口313的排液回流至调节池4后继续进入硫酸镁结晶系统3,在污泥加温装置32内镁离子沉淀在硫酸的作用下生成硫酸镁并得到硫酸镁溶液和硫酸钙沉淀,之后经过二次脱水装置33脱水和第二浓缩装置34浓缩后得到硫酸镁浓缩液,硫酸镁浓缩液在第二结晶装置35作用下得到硫酸镁结晶;硫酸钙通过二次脱水装置干泥排出口334排出,第二结晶装置母液出口353排出的母液回流至加温装置进泥口322。

159.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。