1.本发明涉及石油天然气领域的分层注水井,尤其涉及一种井下配水器特性参数的测试装置,属于分层注水技术领域。

背景技术:

2.油田投入开发后,随着开采时间的增长,油层压力不断下降导致油井产量大大减小,甚至会停喷停产,此时为了弥补原油开采出后所造成的地下亏空,保持和提高油层压力,实现油田高产稳产,必须对油层进行注水。

3.分层注水通过封隔器的封隔和水嘴的控制来实施注水,使高中低渗地层都发挥注水作用,是解决层间矛盾的主要的有效手段,国内油田注水井分注率已达到80%以上。由于有线测调的工作量大,且存在滞后性,让技术人员考虑如何实施智能分注。

4.智能分注技术是利用无线通讯,实时掌握井下分注动态,及时调整,免除地面专业测试,大幅降低作业工作量和成本,并实现精细注水。因此,智能分注技术是油田注水井未来发展的趋势,是建设数字化油田的一个重要组成部分。同时智能分注还能破解大斜度定向井、水平井分注测调难题。

5.智能分注无线通讯主要方式为采用声波、电磁波和压力波,以水为媒介实现地面控制器与井下配水器之间的无线传输,可达到实时测调的目的。前两者的传输速率较高,由于需要中继,耗电大,尚未能用于长时间生产的注水井。国内针对注水井井下无线智能传输方面,主要还是集中在压力波传输方面,压力波传输距离长,成本低,但压力波传输速度慢,国内外研究和应用比较少,国内目前主要通过编解码技术来提升传播速度,尚未有根据实际情况和需要进行系统考虑的方案。

6.井下配水器的设计是智能分注无线通讯的核心,工作时,地面控制器发送一组特定的压力编码,井下配水器解析压力编码后,完成对水嘴开度的调节。有效的压力脉冲编解码是实现地面与井下指令和数据的无缆双向通讯的重要环节,常规的压力脉冲编解码是基于标准的方波序列来实现,而注水井井筒压力分布是一个动态过程,无法形成标准的方波序列,解码的误码率较高。

7.配水器在井下的工作状态究竟如何,必须在地面上进行大量模拟测试,找出配水器的注水量、地层压力、管内压力等特性参数,以便在实际工作中准确地向井下发送指令。

技术实现要素:

8.本发明的目的在于,克服现有技术中存在的问题,提供一种井下配水器特性参数的测试装置,可以在地面对井下注水的各种工况进行模拟,以得到准确的配水器特性参数,实现精确的地层注水。

9.为解决以上技术问题,本发明的一种井下配水器特性参数的测试装置,包括水罐、增压泵和分层注水装置,所述分层注水装置包括外壳,所述外壳的上端旋接有注水上接头,所述外壳的下端旋接有注水下接头,所述注水下接头的下端口旋接有堵头,所述注水下接

头的中部侧壁设有地层注水口;所述水罐的底部出水口与增压泵的入口相连,所述增压泵的出口通过调节阀与所述分层注水装置的注水上接头入口相连,所述地层注水口通过地层注水管与节流阀的入口相连,所述节流阀的出口与回流管相连,所述回流管上安装有流量计,且回流管的出口与所述水罐的回流口相连。

10.作为本发明的改进,所述注水上接头的中心孔下部连接有轴向贯通的上接头偏置孔,所述注水下接头的内腔下部设有轴向贯通的下接头偏置孔,所述上接头偏置孔的下端口通过筛管与所述下接头偏置孔的上端相连且贯通;所述注水下接头中还设有平行于下接头偏置孔的下接头轴向连接孔,所述地层注水口沿径向向内延伸且与所述下接头轴向连接孔的下端相贯通;所述外壳的内腔下部安装有井下配水器,所述井下配水器的轴线平行于所述筛管的轴线,所述井下配水器的下端出水口与所述下接头轴向连接孔的上端相贯通。

11.作为本发明的改进,所述井下配水器的上端旋接有密封筒,所述密封筒的内腔安装有总控电路;所述密封筒的上端旋接有传感器短节,所述传感器短节的圆周上旋接有监测管内压力的内压传感器和监测地层压力的外压传感器;所述注水下接头的中部侧壁还设有地层压力取样口,所述地层压力取样口通过外联管与所述地层注水管相连,所述地层压力取样口的内端头通过地层压力信号管与所述外压传感器的信号输入端相连;所述传感器短节的上端旋接有封闭的电池安装筒,所述电池安装筒的内腔安装有耐高温电池。

12.作为本发明的进一步改进,所述井下配水器包括配水器筒体,所述配水器筒体的中段圆周上对称设有沿径向与配水器筒体大孔径段贯通的筒体进水孔;所述配水器筒体的下端母螺纹中旋接有配水器下接头,所述配水器下接头的下端旋接在所述下接头轴向连接孔的上端,所述配水器下接头的上端口上方设有固定水嘴,所述固定水嘴上设有轴向贯通的固定过流槽,所述固定水嘴的上端设有开度控制水嘴,所述开度控制水嘴位于所述配水器筒体大孔径段且其上端与传动轴的底部固定连接,所述传动轴的上端通过联轴器与伺服电机的输出轴相连,所述伺服电机固定在所述配水器筒体的上端且位于所述密封筒的内腔,所述密封筒的下端与所述配水器筒体的上部外周相旋接。

13.作为本发明的进一步改进,所述固定水嘴的外圆周对称设有固定水嘴嵌槽,所述配水器筒体的圆周上对称设有螺纹沉孔,所述螺纹沉孔中旋接有水嘴固定螺钉,所述水嘴固定螺钉的内端头嵌于所述固定水嘴嵌槽中,所述固定过流槽为呈中心对称的两个扇形过流槽;所述配水器下接头上端的公螺纹下方设有配水器下接头密封环槽,所述配水器下接头密封环槽中嵌有o形圈与所述配水器筒体的内壁实现密封,所述配水器筒体的下端口抵靠在所述配水器下接头的中部台肩上。

14.作为本发明的进一步改进,所述开度控制水嘴为圆柱状,其中段圆周上对称设有径向进水孔,所述径向进水孔与所述筒体进水孔位于同一个横截面上,所述开度控制水嘴的底部对称设有两个动盘过流槽。

15.作为本发明的进一步改进,所述开度控制水嘴的上端设有一字形嵌槽,所述一字形嵌槽的中心设有中心定位沉孔;所述传动轴的下端设有与之呈t形连接的一字形凸榫,所述一字形凸榫的底部中心设有中心定位凸台,所述一字形凸榫嵌于所述一字形嵌槽中,所述中心定位凸台嵌于所述中心定位沉孔中。

16.作为本发明的进一步改进,所述传动轴的根部设有传动轴凸台,所述传动轴凸台的底部与所述一字形凸榫的中心相连,所述传动轴凸台的外周与所述配水器筒体的内壁之

间嵌装有密封环,所述密封环的内周壁设有环形内嵌槽,所述环形内嵌槽中嵌装有内密封件实现与传动轴凸台之间的密封;所述密封环的外周壁设有环形外嵌槽,所述环形外嵌槽中嵌装有外密封件实现与所述配水器筒体内壁之间的密封。

17.作为本发明的进一步改进,所述传动轴凸台的台阶上安装有轴承基座,所述轴承基座的中心设有向上延伸的轴承基座芯管,所述轴承基座芯管套装在所述传动轴的外周;所述轴承基座的台阶上安装有推力轴承,所述推力轴承的顶部抵靠在配水器筒体内凸圈的下方且与轴承基座芯管之间留有间隙;所述固定水嘴的底部与所述配水器下接头的上端口之间设有压簧。

18.作为本发明的进一步改进,所述联轴器位于所述配水器筒体内凸圈的上方,所述伺服电机的底部安装有配水器控制板,所述伺服电机的输出轴从所述配水器控制板的中心穿过;所述配水器筒体的上部圆周上对称设有电机固定螺纹孔,所述电机固定螺纹孔中分别旋接有伺服电机固定螺钉,所述伺服电机固定螺钉的内端头固定在所述伺服电机上。

19.作为本发明的进一步改进,所述配水器控制板上设有信号调理电路、mcu主控芯片和电机控制电路,所述信号调理电路包括ad7794芯片,所述mcu主控芯片为pic18f46芯片;所述内压传感器设有信号输出端ain1 与ain1

‑

,所述外压传感器设有信号输出端ain2 与ain2

‑

;信号输出端ain1 与ad7794芯片的第7脚相连,信号输出端ain1

‑

与ad7794芯片的第8脚相连,信号输出端ain2 与ad7794芯片的第9脚相连,信号输出端ain2

‑

与ad7794芯片的第10脚相连;ad7794芯片的24脚与mcu主控芯片的第8脚相连,ad7794芯片的23脚与mcu主控芯片的第9脚相连。

20.相对于现有技术,本发明取得了以下有益效果:水罐中的水被增压泵抽出,经过调节阀后送入分层注水装置,注水下接头的下端口被堵头封闭,即不再向下层送水,仅测试本层注水的参数。本层注水从注水下接头的地层注水口流出,地层注水管的压力模拟真实地层的压力;通过调节节流阀的开度模拟地层的阻力,节流阀的出水由流量计测试注水流量,通过回流管回到水罐循环。如此实现了在地面模拟井下注水的各种工况,经过测试不同的地层压力和流量,可以准确得到配水器的特性参数,指导并实现实际工作中的精确地层注水。

21.水流通过注水上接头的中心孔及上接头偏置孔进入筛管中,一方面通过筛管进入下方地层,另一方面从筛管的孔洞流出进入外壳的内腔,再从井下配水器流出,经下接头轴向连接孔进入地层注水口,从地层注水口流出对本地层注水,注水量由井下配水器精确控制。筛管的内腔可以作为仪器下井的通道。

22.井下配水器上方均处于密封状态,通过外联管取样地层注水管的压力模拟地层的压力,地层压力取样口及地层压力信号管向外压传感器提供地层的压力信号,以便控制系统同时掌握地层及管内的压力值,便于更精确地控制井下配水器的开度。

附图说明

23.下面结合附图和具体实施方式对本发明作进一步详细的说明,附图仅提供参考与说明用,非用以限制本发明。

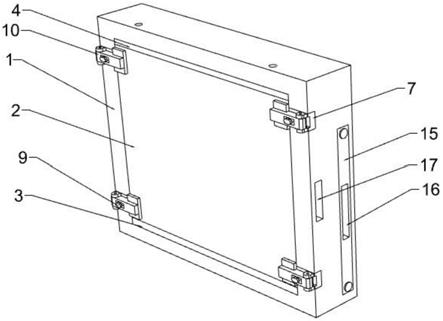

24.图1为本发明井下配水器特性参数的测试装置的流程图;图2为本发明中注水装置的主视图。

25.图3为图2的左视图。

26.图4为图2的剖视图。

27.图5为本发明中井下配水器的主视图。

28.图6为图5的剖视图。

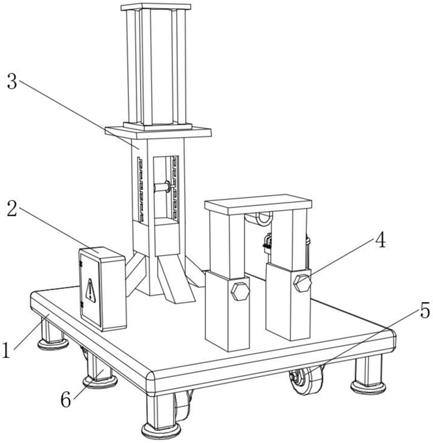

29.图7为图5的立体爆炸图。

30.图8为本发明中控制系统的原理框图。

31.图9为本发明控制系统中信号调理电路的电气原理图。

32.图10为本发明控制系统中mcu主控芯片的外围电路图。

33.图11为本发明控制系统中mcu主控芯片的电气原理图。

34.图12为本发明控制系统中电机控制电路的原理图。

35.图13为本发明控制系统中mcu主控芯片的解码原理图。

36.图中:1.伺服电机;2.联轴器;3.传动轴;3a.一字形凸榫;3b.中心定位凸台;4.开度控制水嘴;4a.径向进水孔;4b.一字形嵌槽;4c.动盘过流槽;4d.中心定位沉孔;5.固定水嘴;5a.固定过流槽;5b.固定水嘴嵌槽;6.压簧;7.配水器筒体;7a.筒体进水孔;7b.配水器筒体内凸圈;7c.螺纹沉孔;7d.电机固定螺纹孔;8.推力轴承;9.轴承基座;10.密封环;10a.环形内嵌槽;10b.环形外嵌槽;11.配水器控制板;12.配水器下接头;13.o形圈。

37.14.注水上接头;14a.上接头偏置孔;15.外壳;16.注水下接头;16a.下接头偏置孔;16b.下接头轴向连接孔;16c.地层注水口;16d.地层压力取样口;17.筛管;18.耐高温电池;19.外压传感器;20.内压传感器;21.密封筒;22.总控电路;23.堵头;v1.调节阀;v2.节流阀;g1.地层注水管;g2.回流管;g3.外联管。

具体实施方式

38.如图1所示,本发明的井下配水器特性参数的测试装置包括水罐、增压泵和分层注水装置,分层注水装置包括外壳15,外壳15的上端旋接有注水上接头14,外壳15的下端旋接有注水下接头16,注水下接头的下端口旋接有堵头23,注水下接头16的中部侧壁设有地层注水口16c;水罐的底部出水口与增压泵的入口相连,增压泵的出口通过调节阀v1与分层注水装置的注水上接头入口相连,地层注水口通过地层注水管g1与节流阀v2的入口相连,节流阀v2的出口与回流管g2相连,回流管g2上安装有流量计,且回流管g2的出口与水罐的回流口相连。

39.水罐中的水被增压泵抽出,经过调节阀v1后送入分层注水装置,注水下接头的下端口被堵头23封闭,即不再向下层送水,仅测试本层注水的参数。本层注水从注水下接头的地层注水口流出,地层注水管g1的压力模拟真实地层的压力;通过调节节流阀v2的开度模拟地层的阻力,节流阀v2的出水由流量计测试注水流量,通过回流管g2回到水罐循环。如此实现了在地面模拟井下注水的各种工况,经过测试不同的地层压力和流量,可以准确得到配水器的特性参数,指导并实现实际工作中的精确地层注水。

40.如图2至图4所示,注水上接头14的中心孔下部连接有轴向贯通的上接头偏置孔14a,注水下接头16的内腔下部设有轴向贯通的下接头偏置孔16a,上接头偏置孔14a的下端口通过筛管17与下接头偏置孔16a的上端相连且贯通;注水下接头16中还设有平行于下接头偏置孔16a的下接头轴向连接孔16b,地层注水口16c沿径向向内延伸且与下接头轴向连

接孔16b的下端相贯通;外壳15的内腔下部安装有井下配水器,井下配水器的轴线平行于筛管17的轴线,井下配水器的下端出水口与下接头轴向连接孔16b的上端相贯通。

41.水流通过注水上接头14的中心孔及上接头偏置孔14a进入筛管17中,一方面通过筛管17进入下方地层,另一方面从筛管17的孔洞流出进入外壳15的内腔,再从井下配水器流出,经下接头轴向连接孔16b进入地层注水口16c,从地层注水口16c流出对本地层注水,注水量由井下配水器精确控制。筛管17的内腔可以作为仪器下井的通道。

42.井下配水器的上端旋接有密封筒21,密封筒21的内腔安装有总控电路22;密封筒21的上端旋接有传感器短节,传感器短节的圆周上旋接有监测管内压力的内压传感器20和监测地层压力的外压传感器19;注水下接头16的中部侧壁还设有地层压力取样口16d,地层压力取样口16d的内端头通过地层压力信号管与外压传感器19的信号输入端相连;传感器短节的上端旋接有封闭的电池安装筒,电池安装筒的内腔安装有耐高温电池18。井下配水器上方均处于密封状态,耐高温电池18为整个装置提供电源,内压传感器20直接监测外壳15内腔的压力;通过外联管g3取样地层注水管g1的压力模拟地层的压力,地层压力取样口16d及地层压力信号管向外压传感器19提供地层的压力信号,以便控制系统同时掌握地层及管内的压力值,便于更精确地控制井下配水器的开度。

43.如图5至图7所示,本发明中的井下配水器包括配水器筒体7,配水器筒体7的中段圆周上对称设有沿径向与配水器筒体大孔径段贯通的筒体进水孔7a;配水器筒体7的下端母螺纹中旋接有配水器下接头12,配水器下接头12的下端旋接在下接头轴向连接孔16b的上端,配水器下接头12的上端口上方设有固定水嘴5,固定水嘴5上设有轴向贯通的固定过流槽5a,固定水嘴5的上端设有开度控制水嘴4,开度控制水嘴4位于配水器筒体大孔径段且其上端与传动轴3的底部固定连接,传动轴3的上端通过联轴器2与伺服电机1的输出轴相连,伺服电机1固定在配水器筒体7的上端。

44.地层上部的环空被封隔器封闭,柱塞泵通过注水管向井下注水,水流通过筒体进水孔7a进入配水器筒体内腔,通过开度控制水嘴4向下进入固定水嘴5上的固定过流槽5a,再从配水器下接头12排出进入地层。井下配水器接收到地面控制器的指令后,伺服电机1的输出轴通过联轴器2驱动传动轴3转动,传动轴3的下端带动开度控制水嘴4转动,将固定水嘴5上的固定过流槽5a逐渐遮蔽或逐渐露出,实现注水量的调节。

45.固定水嘴5的外圆周对称设有固定水嘴嵌槽5b,配水器筒体7的圆周上对称设有螺纹沉孔7c,螺纹沉孔7c中旋接有水嘴固定螺钉,水嘴固定螺钉的内端头嵌于固定水嘴嵌槽5b中,固定过流槽5a为呈中心对称的两个扇形过流槽;配水器下接头12上端的公螺纹下方设有配水器下接头密封环槽,配水器下接头密封环槽中嵌有o形圈13与配水器筒体7的内壁实现密封,配水器筒体7的下端口抵靠在配水器下接头12的中部台肩上。

46.水嘴固定螺钉实现固定水嘴5的径向固定,避免固定水嘴5转动;开度控制水嘴4绕自身轴线旋转时,固定水嘴5上的两扇形过流槽的过流面积逐渐增大或逐渐缩小,实现注水量的调节。

47.开度控制水嘴4为圆柱状,其中段圆周上对称设有径向进水孔4a,径向进水孔4a与筒体进水孔7a位于同一个横截面上,开度控制水嘴4的底部对称设有两个动盘过流槽4c。水流通过径向进水孔4a进入开度控制水嘴4的内腔,从底部的动盘过流槽4c流出,动盘过流槽4c也可以呈扇形,与固定水嘴5上的两个扇形过流槽完全相对时,注水量达到最大;开度控

制水嘴4继续转动,则开度控制水嘴4的动盘过流槽4c与固定水嘴5上的两个扇形过流槽重合的面积逐渐减小,注水量也随之减小;当开度控制水嘴4上的动盘过流槽4c与固定水嘴5上的两个扇形过流槽完全错开时,注水量为0。

48.为便于线切割加工,开度控制水嘴4的动盘过流槽4c可以将其顶面贯通,由于开度控制水嘴4的上方空间封闭,不会影响注水量的控制。

49.开度控制水嘴4的上端设有一字形嵌槽4b,一字形嵌槽4b的中心设有中心定位沉孔4d;传动轴3的下端设有与之呈t形连接的一字形凸榫3a,一字形凸榫3a的底部中心设有中心定位凸台3b,一字形凸榫3a嵌于一字形嵌槽4b中,中心定位凸台3b嵌于中心定位沉孔4d中。一字形凸榫3a与一字形嵌槽4b的配合实现了传动轴3与开度控制水嘴4的径向定位且可以传递扭矩,驱动开度控制水嘴4转动;一字形凸榫3a底部的中心定位凸台3b与一字形嵌槽4b的中心定位沉孔4d相配合可确保传动轴3与开度控制水嘴4共轴线。

50.传动轴3的根部设有传动轴凸台,传动轴凸台的底部与一字形凸榫3a的中心相连,传动轴凸台的外周与配水器筒体7的内壁之间嵌装有密封环10,密封环10的内周壁设有环形内嵌槽10a,环形内嵌槽10a中嵌装有内密封件实现与传动轴凸台之间的密封;密封环10的外周壁设有环形外嵌槽10b,环形外嵌槽10b中嵌装有外密封件实现与配水器筒体7内壁之间的密封。密封环10可以杜绝传动轴3下方的水进入推力轴承8的空间,不仅可以保护推力轴承8不会失油,更重要的是保护上方的配水器控制板11和伺服电机1不受水的侵蚀,使井下配水器在井下可长期可靠运行。

51.传动轴凸台的台阶上安装有轴承基座9,轴承基座9的中心设有向上延伸的轴承基座芯管,轴承基座芯管套装在传动轴3的外周;轴承基座9的台阶上安装有推力轴承8,推力轴承8的顶部抵靠在配水器筒体内凸圈7b的下方且与轴承基座芯管之间留有间隙;固定水嘴5的底部与配水器下接头12的上端口之间设有压簧6。传动轴凸台的台阶为轴承基座9提供轴向定位,轴承基座芯管为推力轴承8的下部内缘提供定位,配水器筒体内凸圈7b为推力轴承8提供顶部定位,压簧6的张力及弹性使固定水嘴5的顶面与开度控制水嘴4的底部之间保持紧密接触,保持合适的张力,且补偿开度控制水嘴4驱动段的轴向误差。

52.联轴器2位于配水器筒体内凸圈7b的上方,伺服电机1的底部安装有配水器控制板11,伺服电机1的输出轴从配水器控制板11的中心穿过;配水器筒体7的上部圆周上对称设有电机固定螺纹孔7d,电机固定螺纹孔7d中分别旋接有伺服电机固定螺钉,伺服电机固定螺钉的内端头固定在伺服电机1上。伺服电机1下部的凸台压在配水器筒体7的上端口实现两者的轴向定位,配水器筒体7上旋接的伺服电机固定螺钉为伺服电机1提供径向定位,由伺服电机1精确控制开度控制水嘴4的转动角度,实现注水量的精确控制。

53.如图9至图12所示,信号调理电路包括ad7794芯片,mcu主控芯片为pic18f46芯片;内压传感器20设有信号输出端ain1 与ain1

‑

,外压传感器19设有信号输出端ain2 与ain2

‑

;信号输出端ain1 与ad7794芯片的第7脚相连,信号输出端ain1

‑

与ad7794芯片的第8脚相连,信号输出端ain2 与ad7794芯片的第9脚相连,信号输出端ain2

‑

与ad7794芯片的第10脚相连;ad7794芯片的24脚与mcu主控芯片的第8脚相连,ad7794芯片的23脚与mcu主控芯片的第9脚相连。

54.内压传感器20用以监测管内压力,同时监测压力波,唤醒仪器,验封,外压传感器19用以监测地层压力;内压传感器20的差分模拟信号正端ain1 与差分模拟信号负端ain1

‑

将管内的压力信号送至ad7794芯片的第7脚和第8脚,外压传感器19的差分模拟信号正端ain2 与差分模拟信号负端ain2

‑

将地层的压力信号送至ad7794芯片的第9脚和第10脚,ad7794芯片的将其转换成数字信号,通过ad7794芯片的23脚向mcu主控芯片的第9脚发送;mcu主控芯片的第8脚向ad7794芯片的24脚发送控制信号,选择读取哪一路的压力数字信号。

55.信号调理电路还包括温度传感器lm94022芯片,lm94022芯片的第1脚和第4脚接vcc

‑

adc,lm94022芯片的第5脚接地,lm94022芯片的第2脚接地且与ad7794芯片的12脚相连,lm94022芯片的第3脚与ad7794芯片的11脚相连。

56.温度传感器的lm94022芯片将井下的温度信号发送至ad7794芯片的第11脚和第12脚,一方面对井下的温度进行监测,防止超过井下仪器的耐受温度,另一方面对压力信号进行温度补偿,并且修正耐耐高温电池18的电量,温度也通过ad7794芯片的23脚向mcu主控芯片的第9脚发送;由ad7794芯片的24脚结束mcu主控芯片的控制信号,选择读取。

57.mcu主控芯片的第36脚与mcp6542芯片的第3脚相连,mcu主控芯片的第38脚与mcp6542芯片的第5脚相连,mcp6542芯片的第1脚与mc33887芯片的第19脚相连,mcp6542芯片的第7脚与mc33887芯片的第3脚相连;mcu主控芯片的第21脚通过电阻r18接vcc

‑

adc且与mc33887芯片的第2脚相连,mcu主控芯片的第6脚和第7脚均与伺服电机的正转信号输入端相连,mcu主控芯片的第14脚和第15脚均与伺服电机的反转信号输入端相连;伺服电机编码器的a相接口通过电阻r19接vcc

‑

adc,且与mcu主控芯片的第11脚相连;伺服电机编码器的b相接口通过电阻r20接地,且与mcu主控芯片的第23脚相连;mc33887芯片的第2脚通过电阻r18接vcc

‑

adc,且与mcu主控芯片的第21脚相连。

58.mcu主控芯片的第36脚与第38脚将伺服电机的正反转信号送入mcp6542芯片的第3脚及第5脚,mcp6542芯片为微芯双比较器,推挽输出,能够提升电流提供能力,以驱动沉重的直流负载。电流放大后的伺服电机正反转信号送入mc33887芯片的第3脚和第19脚;mc33887芯片为单片h桥功率集成电路,用作伺服电机驱动芯片,具有负载电流反馈功能,用于闭环直流伺服电机控制,能够控制电感负载,连续dc负载电流可达5.0a,峰值电流可有效控制在5.2a到7.8a之间,mc33887芯片的out1端口与out2端口控制伺服电机的正反转。

59.伺服电机编码器采用霍尔编码器,有ab相输出,不仅可以测速,还可以辨别转向,将伺服电机的运转状态反馈给mcu主控芯片。

60.mc33887芯片的第2脚为fs端口输出h桥的故障状态,通过上拉电阻r18接5.0v,将伺服电机的故障状态反馈给mcu主控芯片。

61.如图13所示,mcu主控芯片接收到内压传感器的压力波信号后,经滤波处理去除噪声及振动引起的波动后,与浮动阈值基准线进行比较,高于浮动阈值基准线的阈值被解读为1,低于浮动阈值基准线的阈值被解读为0,实现压力波的解码。

62.将传统以水平直线作为压力波的解码基准线,改进为以浮动阈值曲线作为解码基准线,浮动阈值基准线为介于波峰与波谷之间的中位线,由压力突变段的中点依次连接构成浮动阈值曲线,浮动阈值曲线以上即为高位,浮动阈值曲线以下即为低位,使高位与低位更加明确,降低了解码的误码率,提高了通讯成功率。

63.以上所述仅为本发明之较佳可行实施例而已,非因此局限本发明的专利保护范

围。除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。