1.本实用新型涉及适合于实施防止螺纹松动的螺纹件的嵌合构造、螺纹件的固定构造及应用了该构造的阀装置以及冷冻循环系统。

背景技术:

2.以往,作为防止螺纹松动的技术,例如有公开于日本特开2002-181022号公报(专利文献1)的技术。该专利文献1的技术是使用了焊接的防止螺纹机构松动构造,利用电点焊、激光焊接来对螺纹件的头与被固定部件的接触面进行固定。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2002-181022号公报

技术实现要素:

6.实用新型所要解决的课题

7.在专利文献1那样的技术中,由于螺纹部与被固定部件的接触面积较大,因此难以实施电阻焊接。另外,在基于一般的现有的焊接的螺纹固定中,在螺纹件的头从被固定部件浮起的状态下、如对接螺纹件等那样螺纹件自身进入到被固定部件的内部的情况下,存在难以焊接之类的问题。

8.本实用新型的课题是提供一种螺纹件的嵌合构造,例如作为以防止螺纹松动为目的的情况的焊接方法,不仅能够实施电点焊、激光焊接,而且还能够实施电阻焊接。

9.用于解决课题的方案

10.本实用新型的螺纹件的嵌合构造是将外螺纹部与内螺纹部嵌合而成的螺纹机构中的螺纹件的嵌合构造,其特征在于,构成为上述外螺纹部与上述内螺纹部绕中心的轴线在螺旋状的整周或者螺旋状的一部分进行线接触。

11.此时,优选螺纹件的嵌合构造的特征在于,针对上述外螺纹部的螺纹牙或者谷的顶角,通过改变上述内螺纹部的螺纹牙或者谷的顶角而以螺旋状进行线接触。

12.另外,优选螺纹件的嵌合构造的特征在于,就上述外螺纹部和上述内螺纹部的沿上述轴线的面的剖面形状而言,双方均为三角形的形状。

13.另外,优选螺纹件的嵌合构造的特征在于,就上述外螺纹部和上述内螺纹部的沿上述轴线的面的剖面形状而言,一方的螺纹槽为三角形的形状,另一方的螺纹牙为梯形的形状,或者双方均为梯形形状。

14.另外,优选螺纹件的嵌合构造的特征在于,就上述外螺纹部和上述内螺纹部的沿上述轴线的面的剖面形状而言,一方的螺纹槽为矩形的形状,另一方的螺纹牙为三角形状或者梯形形状。

15.本实用新型的螺纹件的固定构造具有上述螺纹件的嵌合构造,上述螺纹件的固定

构造的特征在于,上述外螺纹部与上述内螺纹部在上述线接触的部位被焊接。

16.本实用新型的阀装置构成为利用阀芯来控制流体流动的阀口的开度,并且将驱动执行器的驱动力传递至上述阀芯,上述阀装置的特征在于,在将外螺纹部与内螺纹部嵌合而成的调整螺纹机构配备上述的螺纹件的固定构造,该外螺纹部与内螺纹部能够对调整弹簧的压缩量在该调整弹簧的变形方向上相互进行调整。

17.此时,优选阀装置的特征在于,上述阀芯和上述阀口构成为膨胀阀,该膨胀阀对从流入通路流入的制冷剂进行节流并使该制冷剂膨胀而从流出通路流出。

18.本实用新型的冷冻循环系统是包括压缩机、冷凝器、蒸发器以及节流装置的冷冻循环系统,其特征在于,使用上述阀装置作为上述节流装置。

19.实用新型的效果

20.根据本实用新型的螺纹件的嵌合构造、螺纹件的固定构造及应用了它们的阀装置以及冷冻循环系统,通过使外螺纹部与内螺纹部的接触部位为线接触,从而作为以防止螺纹松动为目的的焊接方法,也能够容易地实施电阻焊接,适合于实施防止螺纹机构松动。

附图说明

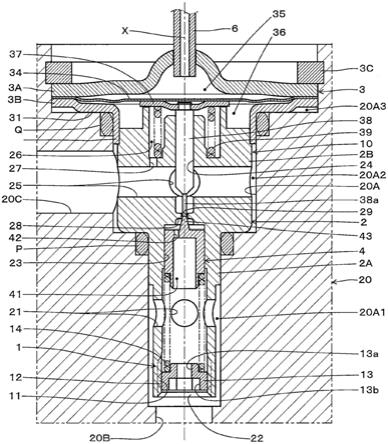

21.图1是具备作为本实用新型的实施方式的阀装置的温度式膨胀阀的冷却装置的局部剖视图。

22.图2是说明实施方式中的螺纹件的嵌合构造的作用效果的图。

23.图3是实施方式的温度式膨胀阀中的调整螺纹机构的主要部分放大剖视图。

24.图4是表示实施方式中的调整螺纹件的变形例的图。

25.图5是表示本实用新型的实施方式的冷冻循环系统的图。

26.图中:

27.1—调整螺纹机构,11—内螺纹部,12—外螺纹部,13—调整螺纹件,14—调整弹簧,2—阀主体,2a—下侧部分,2b—上侧部分,21—侧部开口,22—下端开口,23—阀导向孔,24—工作轴导向孔,25—制冷剂通过部,26—弹簧室,27—均压孔,3—驱动执行器,3a—上盖,3b—下盖,3c—防脱部件,31—凸缘部,32—圆筒部,28—阀座部,29—阀口,34—膜片,35—膜片室,36—均压室,37—压板,38—工作轴,38a—下端部,39—螺旋弹簧,4—阀芯,41—内空间,42—贯通孔,43—针状部,5—感温筒,x—轴线,10—温度式膨胀阀,20—壳体,20a—阀单元装配孔,20b—流入通路,20c—流出通路,100—压缩机,200—冷凝器,300—蒸发器,400—储液器。

具体实施方式

28.以下,参照附图对本实用新型的螺纹件的嵌合构造、螺纹件的固定构造及阀装置以及冷冻循环系统的实施方式进行说明。

29.图5是表示使用了实施方式的温度式膨胀阀的冷却装置的冷冻循环系统的主要部分的图,首先,对实施方式的冷冻循环系统进行说明。在图5中,符号10是实施方式的温度式膨胀阀,符号100是压缩机,符号200是冷凝器,符号300是蒸发器,符号400是储液器,它们通过由配管连接成环状而构成冷冻循环系统。如后文所述,温度式膨胀阀10装配在壳体20内,具有膜片式的驱动执行器3、例如与现有的感温筒相同的感温筒5、以及毛细管6。壳体20的

流入通路20b与冷凝器200的出口侧配管200a连接,壳体20的流出通路20c与蒸发器300的入口侧配管300a连接。并且,蒸发器300与作为冷却对象的未图示的发热体接触地并列设置、或者配置在作为空调、冷蔵用而被冷却的室内环境气体中等,在该蒸发器300的出口侧配管300b安装有感温筒5。

30.压缩机100对流动于冷冻循环系统的制冷剂进行压缩,压缩后的制冷剂由冷凝器200冷凝液化,通过流入通路20b向温度式膨胀阀10流入。使流入到温度式膨胀阀10的制冷剂减压(膨胀)并从流出通路20c向蒸发器300流入。蒸发器300使制冷剂的一部分蒸发气化,气液混合状态的制冷剂向储液器400流入,气相制冷剂从该储液器400向压缩机100循环。并且,蒸发器300通过使制冷剂的一部分蒸发气化,来从发热体、空气等吸收热。由此,发热体、或者空气等被冷却。另外,通过吸附填充等在感温筒5封入气体,该感温筒5利用毛细管6与驱动执行器3连结。

31.图1是具备作为实施方式的阀装置的温度式膨胀阀的冷却装置的局部剖视图,图2是说明实施方式中的螺纹件的嵌合构造的作用效果的图,图3是该温度式膨胀阀中的调整螺纹机构的主要部分放大剖视图。此外,以下的说明中的“上下”的概念与图1的附图中的上下对应,由单点划线示出的轴线x为后述的阀口29的中心线,并且与工作轴38以及阀芯4的移动方向对应。

32.该实施方式的冷却装置是在壳体20搭载有实施方式的温度式膨胀阀10的装置。阀壳20整体由金属部件构成,在该壳体20形成有阀单元装配孔20a、流入通路20b以及流出通路20c。阀单元装配孔20a具有:在轴线x方向下方以轴线x为中心的圆柱状的小径室20a1;在该小径室20a1的上方以轴线x为中心的圆柱状的大径室20a2;以及在大径室20a2的上方以轴线x为中心的薄型圆柱状的驱动执行器室20a3。并且,在阀单元装配孔20a内嵌合有温度式膨胀阀10。

33.温度式膨胀阀10由阀主体2、驱动执行器3、阀芯4、以及感温筒5(参照图5)构成。此外,在阀主体2与壳体20之间,且在小径室20a1的大径室20a2侧的端部与大径室20a2的驱动执行器室20a3侧的端部,设有o型圈p、q,利用o型圈p来确保流入通路20b与流出通路20c之间的气密性。另外,利用o型圈q来确保阀主体2与壳体20的相对于外部空间的气密性。

34.阀主体2由不锈钢制的金属部件构成,并收纳在壳体20的小径室20a1和大径室20a2。阀主体2中收纳在小径室20a1的下侧部分2a形成为以轴线x方向为轴向的圆筒状,在其侧面具有侧部开口21并且在下端具有下端开口22。另外,在该下侧部分2a的上部内周形成有阀导向孔23,在该阀导向孔23内收纳有阀芯4。并且,在该下侧部分2a的下端开口22的轴线x方向内侧形成有内螺纹部11,并且在其内侧配设有由不锈钢制的金属部件构成的调整螺纹件13。在调整螺纹件13的外周形成有外螺纹部12,该外螺纹部12与内螺纹部11螺纹结合,并且在调整螺纹件13与阀芯4之间配设有调整弹簧14。该内螺纹部11和调整螺纹件13以及调整弹簧14构成调整螺纹机构1。此外,在调整螺纹件13的中心形成有贯通孔13a和扳手孔13b。

35.另外,阀主体2中收纳在大径室20a2的上侧部分2b具有:在后述的阀座部32a的上方沿轴线x方向延伸的筒状的工作轴导向孔24;以与工作轴导向孔24正交的方式延伸的制冷剂通过部25;从驱动执行器室20a3侧绕工作轴导向孔24形成为环状的深槽的弹簧室26;以及将弹簧室26与制冷剂通过部25连通的均压孔27。

36.在阀主体2的上部构成的驱动执行器3由薄型圆盘状的上盖3a和下盖3b构成外壳体。下盖3b具有与上盖3a对置的凸缘部31、以及与该凸缘部31连结且以轴线x为中心的成为圆筒状的形状的圆筒部32。另外,下盖3b通过焊接或者硬钎焊而在圆筒部32与阀主体2接合,阀座部28配置在阀主体2的上侧部分2b的工作轴导向孔24的下端侧。并且,在该阀座部28的中央形成有以轴线x为中心的阀口29。

37.此外,在壳体20的驱动执行器室20a3安装有防脱部件3c,驱动执行器3的上盖3a的外缘部的上表面由防脱部件3c卡定,由此驱动执行器3以及阀主体2不会从阀单元装配孔20a脱落。

38.另外,在上盖3a与下盖3b之间具备膜片34,由该膜片34划分出膜片室35和均压室36。在下盖3b内配设有压板37,在该压板37连接有工作轴38。此外,在弹簧室26内,且在弹簧室26的底部与压板37之间,以压缩的状态配设有螺旋弹簧39。由此,螺旋弹簧39向膜片34侧对工作轴38施力。

39.工作轴38能够滑动地插通在工作轴导向孔24内。另外,工作轴38的下端部38a以具有能够通过阀口29的外径的方式成为销状,该工作轴38的下端部38a贯通阀口29。并且,该工作轴38的下端部38a将膜片34的动作传递至阀芯4。

40.阀芯4形成为上表面被封闭且下表面开口的有底筒状,在其内侧具有内空间41。另外,在上表面的一部分形成有将阀口29与内空间41连通的贯通孔42,并且在上表面的中央具有针状部43。并且,该针状部43通过相对于阀座部28接近或者分离来控制阀口29的开度。另外,工作轴38的下端部38a抵接于该针状部43的上端。

41.根据以上的结构,流入通路20b从冷凝器200接入制冷剂,该制冷剂被导入到阀单元装配孔20a之后,依次通过下侧部分2a的侧部开口21以及调整螺纹件13的扳手孔13b及贯通孔13a、阀芯4的内空间41以及贯通孔42、阀口29以及制冷剂通过部25,并从流出通路20c向蒸发器300送出。另外,若膜片室35的内压根据感温筒5的感测温度而上升或者下降,则膜片34变形,使得膜片室35膨胀或者收缩。并且,伴随该膜片34的变形,工作轴38沿轴线x方向移动,阀口29与阀芯4的针状部43的间隙即阀开度发生变化。

42.并且,在温度式膨胀阀10的调整螺纹机构1中,调整弹簧14构成为相对于阀芯4设于下方并赋予向上方的作用力,并且通过调整螺纹件13相对于内螺纹部11的旋入量,能够调整相对于该阀芯4的作用力。即,通过对调整螺纹件13的旋入量进行调整,从而能够调整阀芯4按压工作轴38的力,因此能够根据膜片室35的导入压力来调整阀口29开始打开的压力、即设定压力。此外,在进行调整螺纹件13的旋入(旋转)时,使扳手等嵌合于调整螺纹件13的扳手孔13b来旋转。

43.温度式膨胀阀10在如上所述那样调整了设定压力后,在阀主体2的下侧部分2a的内螺纹部11紧固调整螺纹件13。阀主体2和调整螺纹件13分别为不锈钢制的金属部件,如图2那样进行电阻焊接。此外,电阻焊接是在两部件间施加电压来使其接触部位产生高的焦耳热,从而使接触部位熔融来进行熔敷。

44.在此,如图2所示,在该实施方式中,下侧部分2a的内螺纹部11的螺纹槽(谷)沿轴线x的剖面的剖面形状呈三角的形状,调整螺纹件13的外螺纹部12的螺纹牙沿轴线x的剖面的剖面形状呈梯形的形状。此外,而且是外螺纹部12的螺纹牙的顶角θ2比内螺纹部11的螺纹槽的谷的顶角θ1小的状态。由此,与调整螺纹件13的外螺纹部12的接触部分构成为,在将

两者仅螺纹结合的状态下,如图中单点划线的圆所示,绕轴线x以螺旋状进行线接触。并且,通过实施电阻焊接,如图3所示,在接触部分形成有熔融固化层d(椭圆的细的影线的部分)。例如,在现有的螺纹件中,外螺纹部与内螺纹部进行面接触,针对于此,如本实施方式那样,外螺纹部12与内螺纹部11进行线接触,在电阻焊接时,在该接触部分的接触电阻比以往足够大,能够容易地进行电阻焊接。

45.此外,在图2所示的实施方式中,是以将阀主体2的下侧部分2a与调整螺纹件13在径向(相对于轴线x呈直角的方向)夹住并按压的状态进行电阻焊接的例子。通常,在外螺纹部12与内螺纹部11的径向上存在间隙,因此在阀主体2的径向上被按压的一侧的外螺纹部12与内螺纹部11无间隙地线接触,因此进行熔敷,但在未被按压的一侧(180

°

相反侧)的外螺纹部12与内螺纹部11之间存在间隙,因此未进行熔敷。因此,外螺纹部12与内螺纹部11绕中心的轴线x在螺旋状的一部分进行线接触,由此仅在螺旋状的一部分进行熔敷。螺纹结合状的一部分未熔融而残留,从而抑制熔融时的轴线x方向的偏移,因此在精度良好地对调整弹簧14(弹性体)的压缩量进行调整的情况下优选。虽然仅在一部分通过熔敷而固定,但根据熔融条件,即使是一部分,固定强度也足够。

46.另外,在图2所示的实施方式中,是将阀主体2的下侧部分2a与调整螺纹件13在径向上夹住并按压的例子,但也可以不是径向,而是通过在轴线x方向上推入并使外螺纹部12与内螺纹部11绕中心的轴线x在螺旋状的整周进行线接触,从而在螺旋状的整周进行熔敷。该情况下,由于外螺纹部12与内螺纹部11在轴线x方向上在螺旋状的整周线接触,因此在电阻焊接时,在该接触部分的接触电阻比以往足够大,能够容易地进行电阻焊接。

47.此外,在图2的实施方式中,对具有θ2比θ1小的关系的情况进行了说明,但在具有θ2比θ1大的关系的情况下,由于绕轴线x以螺旋状进行线接触,因此也能得到相同的效果。另外,在图2的实施方式中,示出了内螺纹部的螺纹槽(谷)的剖面为三角形状、外螺纹部的螺纹牙的剖面为梯形形状的例子,但并不限定于此,在内螺纹部的螺纹槽(谷)的剖面为梯形形状、外螺纹部的螺纹牙的剖面为三角形状(角度与梯形不同)那样的、与图2相反的组合的情况下,也能得到相同的效果。另外,即使是内螺纹部的螺纹槽(谷)的剖面与外螺纹部的螺纹牙的剖面这双方均为角度不同的梯形形状,也能得到相同的效果。

48.在图2的实施方式中,是下侧部分2a的内螺纹部11的螺纹槽(谷)的上述剖面形状为三角形状、外螺纹部12的螺纹牙的剖面为梯形形状的例子,但该外螺纹部的螺纹牙的剖面形状也可以不是梯形形状而是矩形形状。另外,作为内螺纹部的螺纹槽(谷)的上述剖面形状为矩形形状、外螺纹部的螺纹牙的剖面为三角形状的相反的组合,也能得到相同的效果。另外,也可以是内螺纹部的螺纹槽(谷)的上述剖面形状为矩形形状、外螺纹部的螺纹牙的剖面为梯形形状,即使作为内螺纹部的螺纹槽(谷)的上述剖面形状为梯形形状、外螺纹部的螺纹牙的剖面为矩形形状的相反的组合,也能得到相同的效果。另外,在该实施方式中,外螺纹部12与内螺纹部11是两者均为导热率低的不锈钢制,能够降低焦耳热扩散,能够更加容易地进行电阻焊接。

49.针对上述那样的三角形状螺纹件,在将进行嵌合的对象的螺纹件设为梯形形状、矩形形状的例子中、梯形形状螺纹件彼此的嵌合、矩形形状螺纹件与梯形形状螺纹件的嵌合等的各实施方式中,是螺纹牙的每一个山在两点接触的形状,在螺纹牙顶点与螺纹件谷底部的径向上具有间隔,因此具有空隙。另外,外螺纹与内螺纹的角度不同,因此在螺纹的

轴线x方向上在嵌合时也具有间隙,因此具有空隙。由此,通过熔融的螺纹部件积存在空隙中,从而能够抑制熔融毛刺,能够防止熔融毛刺脱落作为异物向冷冻循环系统的流路内流出而成为不良状况。

50.图4是表示实施方式中的调整螺纹件的变形例的图,该变形例的调整螺纹件13

′

的外螺纹部12

′

的上述剖面形状为三角形状,内螺纹部11

′

的上述剖面形状是使该螺纹牙的顶角θ2

′

比三角形状的螺纹槽(谷)的对置角θ1

′

小,并使该外螺纹部12

′

的螺纹牙的顶部与内螺纹部11

′

的螺纹槽的底部线接触的形状。该变形例中,也能够容易地进行电阻焊接。此外,在该图4的实施方式中,螺纹牙的顶点部分与螺纹槽(谷)的底部分以锐角彼此来表示(图中以单点划线的圆表示的部分),但在对螺纹槽(谷)的底部分进行圆弧加工的情况下,螺纹牙的顶点部分优选在螺纹槽(谷)的底部分进行比圆弧尺寸小的圆弧加工。由此,能够在大圆弧部和小圆弧部可靠地线接触。另外,在对内螺纹部11的螺纹槽(谷)的底部分进行圆弧加工的情况下,可以不对外螺纹部12

′

的螺纹牙的顶部进行圆弧加工,另外,反之,不对螺纹槽(谷)的底部分进行圆弧加工而是对螺纹牙的顶部进行圆弧加工,也同样成为线接触,得到相同的效果。此外,在图4的实施方式中,对使θ2

′

比θ1

′

小的关系的情况进行了说明,在使θ2

′

比θ1

′

大的情况下,也绕轴线x以螺旋状进行线接触,因此得到相同的效果。另外,在该三角形状螺纹件彼此嵌合的各实施方式中,外螺纹与内螺纹的角度也不同,因此在嵌合时在螺纹的轴线x方向上也具有间隙,因此具有空隙。由此,通过熔融的螺纹部件积存在空隙中,从而能够抑制熔融毛刺,能够防止熔融毛刺脱落作为异物向冷冻循环系统的流路内流出而成为不良状况。

51.作为各实施方式的外螺纹和内螺纹的形状,对三角形状、梯形形状、矩形形状进行了说明,各形状的角部是角形状即可,但采用圆弧形状也能得到相同的效果。

52.以上,对作为阀装置的温度式膨胀阀进行了说明,但本实用新型并不限定于该实施方式,包含能够实现本实用新型的目的的其它结构等,以下所示的那样的变形等也包含在本实用新型中。在上述实施方式中,作为阀装置,示出了温度式膨胀阀的例子,但也可以应用于例如利用膜片来对阀口进行开闭并且对调整弹簧等弹性体的压缩量进行调整来调整设定压力那样的压力调整阀。另外,不限于温度式膨胀阀、压力调整阀,也可以应用于设置有对调整弹簧等弹性体的压缩量进行调整的机构的其它电磁阀、电动阀等阀装置。另外,也可以应用于阀装置以外的开关等设备。另外,也可以应用于基于外螺纹与内螺纹的螺纹结合的调整螺纹机构。此外,根据上述嵌合构造,不必限定于上述实施方式那样的金属部件彼此的电阻焊接,例如也可以应用于利用了树脂部件彼此的超声波熔敷等接触部的发热的其它接合方法等。

53.以上,参照附图对本实用新型的实施方式进行了详细叙述,对其它实施方式也进行了详细叙述,但具体的结构并不限于这些实施方式,不脱离本实用新型的主旨的范围的设计的变更等也包含在本实用新型中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。