1.本实用新型涉及一离心压缩机和制冷系统,特别涉及一种带隔离液体罐的离心压缩机和制冷系统,属于离心压缩机技术领域。

背景技术:

2.已有的技术是采用滚动轴承,滑动轴承或者磁浮轴承的半封闭式离心式压缩机,技术发展趋势要求无油润滑,消除润滑油路系统的维持,油路管理,回油管理和油路系统的维修,无油润滑也代表着更高的压缩机运行效率和更高的制冷系统的运行效率,更低的振动、噪声和运行稳定性,客户体验更加。

3.采用气浮轴承的离心式压缩机,在制冷系统运行时,一般都可以由制冷系统的高压排气来提供所需压力的轴承供气;在启动和停机过程中,需要特别的设计来保证稳定的轴承供气确保不会出现机械接触和磨损;在尤其是突然断电,由于突然的轴承供气动力供应的切断,使得气浮轴承的供气压差不足,高速运转的电机直接掉落在着陆轴承或者支撑弹簧上,造成气浮轴承等部件的损坏,所以需要特别的设计来确保气浮轴承压缩机突然断电情况下的安全着陆。

技术实现要素:

4.本实用新型提供一种带隔离液体罐的离心压缩机和制冷系统,有效的解决了现有技术中存在的问题。

5.为了解决上述技术问题,本实用新型提供了如下的技术方案:

6.本实用新型一种带隔离液体罐的离心压缩机和制冷系统,包括电机,所述电机通过气体轴承组件固定连接有压缩机,所述电机上固定连接有轴承供气管路支路、吸气管路和轴承回气至吸气管线的管路,所述轴承回气至吸气管线的管路和轴承供气管路支路以及吸气管路相连接,所述吸气管路上固定连接有第五过滤器和轴承回气压力传感器,所述轴承供气管路支路通过轴承主供气管路固定连接有轴承供气管路一,所述轴承主供气管路上固定连接有轴承供气电子膨胀阀、第七过滤器、轴承供气压力传感器和供气温度传感器,所述轴承供气管路一上固定连接有辅助蒸发器的轴承供气单向阀,所述轴承供气管路一通过压缩机排气的轴承供气管路二固定连接有排气管路,所述压缩机排气的轴承供气管路二上固定连接有压缩机排气的轴承供气单向阀,所述排气管路和压缩机固定连接,所述排气管路和压缩机的连接处固定连接有排气压力传感器,所述排气管路上固定连接有排气管线单向阀和排气温度传感器,所述轴承供气管路一固定连接有辅助蒸发器,所述辅助蒸发器和轴承供气管路一的连接处固定连接有辅助蒸发器压力传感器,所述辅助蒸发器上固定连接有辅助蒸发器液位传感器和制冷剂加热器,所述辅助蒸发器通过冷凝器排液管路固定连接有液相管路,所述冷凝器排液管路上固定连接有冷凝器出口供液单向阀、制冷剂泵一、第六过滤器和吸气截止阀,所述液相管路上固定连接有液相温度传感器,所述液相管路固定连接有冷凝器,所述冷凝器上固定连接有冷凝压力传感器和冷凝器液位传感器,所述冷凝器

排液管路和液相管路的连接处通过电机冷却的供液管路和电机固定连接,所述电机冷却的供液管路上固定连接有第四过滤器和电机冷却供液电子膨胀阀,所述电机冷却的供液管路通过蒸发器主供液管路固定连接有蒸发器,所述蒸发器主供液管路上固定连接有主供液电子膨胀阀,所述蒸发器主供液管路通过辅助蒸发器排液管路固定连接在辅助蒸发器上,所述辅助蒸发器排液管路上固定连接有辅助蒸发器排液管电磁阀,所述蒸发器上固定连接有蒸发压力传感器,所述蒸发器通过电机冷却回液至蒸发器的管路固定连接在电机上,所述蒸发器和吸气管路相连接,所述蒸发器通过蒸发器至隔离液体罐的管路和隔离储液罐排气管路固定连接有隔离液体罐,所述蒸发器至隔离液体罐的管路上固定连接有第二过滤器、制冷剂泵三和蒸发器供液值隔离液体罐的单向阀,所述隔离储液罐排气管路上固定连接有隔离储液罐排气管电磁阀,所述隔离液体罐和隔离储液罐排气管路的连接处固定连接有隔离液体罐液位传感器,所述隔离液体罐依次通过隔离液体罐的排液管路、蒸发器排液管路和冷凝器排液至蒸发器的排液管路与蒸发器主供液管路固定连接,所述隔离液体罐的排液管路上固定连接有第三过滤器、第一过滤器、蒸发器出口供液单向阀和制冷剂泵二,所述冷凝器排液至蒸发器的排液管路上固定连接有冷凝器排液管电磁阀。

7.作为本实用新型的一种优选技术方案,所述蒸发器供液值隔离液体罐的单向阀通过两个管道固定连接在蒸发器至隔离液体罐的管路上,且两个所述管道分别和制冷剂泵三两侧的部分蒸发器至隔离液体罐的管路固定连接。

8.作为本实用新型的一种优选技术方案,所述制冷剂泵二通过两个管道固定连接在隔离液体罐的排液管路上,所述制冷剂泵二和蒸发器出口供液单向阀呈并联设置。

9.作为本实用新型的一种优选技术方案,所述冷凝器与压缩机排气的轴承供气管路二和排气管路的连接处相连接。

10.本实用新型所达到的有益效果是:无需考虑制冷剂是否存在于蒸发器中,或者冷凝器中,或者辅助蒸发器中,只需要将冷凝器,蒸发器,辅助蒸发器中的液体在停机时,压缩机启动前,压缩机运行过程中,直接或者间接的将其壳体内的一部分的制冷剂液体排入到隔离液体罐内,保证隔离液体罐内是储存了满液的制冷剂液体,那么无论是压缩机启动前,还是压缩机运行中,都可以保证制冷剂泵一的吸入管道内都是充满制冷剂液体的,确保液体泵的连续可靠的安全运行,确保辅助蒸发器的始终有足够的供液,确保稳定的气体轴承的高压供气流量。

附图说明

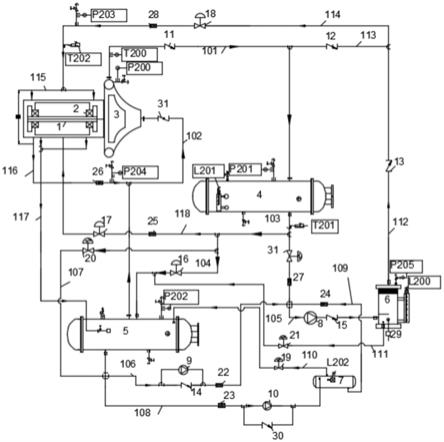

11.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

12.图1是本实用新型的流程图一;

13.图2是本实用新型的流程图二;

14.图3是本实用新型的流程图三;

15.图4是本实用新型的流程图四;

16.图5是本实用新型的流程图五。

17.图中:1、电机;2、气体轴承组件;3、压缩机;4、冷凝器;5、蒸发器;6、辅助蒸发器;7、隔离液体罐;8、制冷剂泵一;9、制冷剂泵二;10、制冷剂泵三;11、排气管线单向阀;12、压缩

机排气的轴承供气单向阀;13、辅助蒸发器的轴承供气单向阀;14、蒸发器出口供液单向阀;15、冷凝器出口供液单向阀;16、主供液电子膨胀阀;17、电机冷却供液电子膨胀阀;18、轴承供气电子膨胀阀;19、隔离储液罐排气管电磁阀;20、冷凝器排液管电磁阀;21、辅助蒸发器排液管电磁阀;22、第一过滤器;23、第二过滤器;24、第三过滤器;25、第四过滤器;26、第五过滤器;27、第六过滤器;28、第七过滤器;29、制冷剂加热器;30、蒸发器供液值隔离液体罐的单向阀;31、吸气截止阀;101、排气管路;102、吸气管路;103、液相管路;104、蒸发器主供液管路;105、冷凝器排液管路;106、蒸发器排液管路;107、冷凝器排液至蒸发器的排液管路;108、蒸发器至隔离液体罐的管路;109、隔离液体罐的排液管路;110、隔离储液罐排气管路;111、辅助蒸发器排液管路;112、轴承供气管路一;113、压缩机排气的轴承供气管路二;114、轴承主供气管路;115、轴承供气管路支路;116、轴承回气至吸气管线的管路;117、电机冷却回液至蒸发器的管路;118、电机冷却的供液管路;p200、排气压力传感器;p201、冷凝压力传感器;p202、蒸发压力传感器;p203、轴承供气压力传感器;p204、轴承回气压力传感器;p205、辅助蒸发器压力传感器;t200、排气温度传感器;t201、液相温度传感器;t202、供气温度传感器;l200、辅助蒸发器液位传感器;l201、冷凝器液位传感器;l202、隔离液体罐液位传感器。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1:如图1

‑

5所示,本实用新型一种带隔离液体罐的离心压缩机和制冷系统,包括电机1,所述电机1通过气体轴承组件2固定连接有压缩机3,所述电机1上固定连接有轴承供气管路支路115、吸气管路102和轴承回气至吸气管线的管路116,所述轴承回气至吸气管线的管路116和轴承供气管路支路115以及吸气管路102相连接,所述吸气管路102上固定连接有第五过滤器26和轴承回气压力传感器p204,所述轴承供气管路支路115通过轴承主供气管路114固定连接有轴承供气管路一112,所述轴承主供气管路114上固定连接有轴承供气电子膨胀阀18、第七过滤器28、轴承供气压力传感器p203和供气温度传感器t202,所述轴承供气管路一112上固定连接有辅助蒸发器的轴承供气单向阀13,所述轴承供气管路一112通过压缩机排气的轴承供气管路二113固定连接有排气管路101,所述压缩机排气的轴承供气管路二113上固定连接有压缩机排气的轴承供气单向阀12,所述排气管路101和压缩机3固定连接,所述排气管路101和压缩机3的连接处固定连接有排气压力传感器p200,所述排气管路101上固定连接有排气管线单向阀11和排气温度传感器t200,所述轴承供气管路一112固定连接有辅助蒸发器6,所述辅助蒸发器6和轴承供气管路一112的连接处固定连接有辅助蒸发器压力传感器p205,所述辅助蒸发器6上固定连接有辅助蒸发器液位传感器l200和制冷剂加热器29,所述辅助蒸发器6通过冷凝器排液管路105固定连接有液相管路103,所述冷凝器排液管路105上固定连接有冷凝器出口供液单向阀15、制冷剂泵一8、第六过滤器27和吸气截止阀31,所述液相管路103上固定连接有液相温度传感器t201,所述液相管路103固定连接有冷凝器4,所述冷凝器4与压缩机排气的轴承供气管路二113和排气管路

101的连接处相连接,所述冷凝器4上固定连接有冷凝压力传感器p201和冷凝器液位传感器l201,所述冷凝器排液管路105和液相管路103的连接处通过电机冷却的供液管路118和电机1固定连接,所述电机冷却的供液管路118上固定连接有第四过滤器25和电机冷却供液电子膨胀阀17,所述电机冷却的供液管路118通过蒸发器主供液管路104固定连接有蒸发器5,所述蒸发器主供液管路104上固定连接有主供液电子膨胀阀16,所述蒸发器主供液管路104通过辅助蒸发器排液管路111固定连接在辅助蒸发器6上,所述辅助蒸发器排液管路111上固定连接有辅助蒸发器排液管电磁阀21,所述蒸发器5上固定连接有蒸发压力传感器p202,所述蒸发器5通过电机冷却回液至蒸发器的管路117固定连接在电机1上,所述蒸发器5和吸气管路102相连接,所述蒸发器5通过蒸发器至隔离液体罐的管路108和隔离储液罐排气管路110固定连接有隔离液体罐7,所述蒸发器至隔离液体罐的管路108上固定连接有第二过滤器23、制冷剂泵三10和蒸发器供液值隔离液体罐的单向阀30,所述隔离储液罐排气管路110上固定连接有隔离储液罐排气管电磁阀19,所述隔离液体罐7和隔离储液罐排气管路110的连接处固定连接有隔离液体罐液位传感器l202,所述隔离液体罐7依次通过隔离液体罐的排液管路109、蒸发器排液管路106和冷凝器排液至蒸发器的排液管路107与蒸发器主供液管路104固定连接,所述隔离液体罐的排液管路109上固定连接有第三过滤器24、第一过滤器22、蒸发器出口供液单向阀14和制冷剂泵二9,所述冷凝器排液至蒸发器的排液管路107上固定连接有冷凝器排液管电磁阀20。

20.其中,所述蒸发器供液值隔离液体罐的单向阀30通过两个管道固定连接在蒸发器至隔离液体罐的管路108上,且两个所述管道分别和制冷剂泵三10两侧的部分蒸发器至隔离液体罐的管路108固定连接。

21.其中,所述制冷剂泵二9通过两个管道固定连接在隔离液体罐的排液管路109上,所述制冷剂泵二9和蒸发器出口供液单向阀14呈并联设置。

22.具体的,泵供液回路和轴承供气回路设置有隔离液体罐7,(a)从冷凝器的液相管路103,冷凝器至蒸发器的排液管路107,流经冷凝器排液电磁阀20,将冷凝器4中的一部分制冷剂导入到蒸发器5的壳体内,(b)从蒸发器至隔离液体罐的管路108,流经制冷剂泵三10和单向阀30的组件,将蒸发器5中的一部分制冷剂导入到隔离液体罐7内,(c)在导入从蒸发器的液体的过程中,需要将电磁阀19打开,使得管路110导通,将隔离液体罐7内的多余的气体排出至蒸发器5壳体内,可以保证把隔离液体罐7灌满,压缩机3运行过程中可以将隔离液体罐7的压力和蒸发器5的压力平衡,保证隔离液体罐7的压力和蒸发器5的压力相同,(d)通过制冷剂泵一8的抽吸作用,隔离液体罐7内的制冷剂液体流经隔离液体罐的排液管路109、冷凝器排液管路105和冷凝器出口供液单向阀15,最终进入到辅助蒸发器6的壳体内,制冷剂泵一8可以将制冷剂液体的压力提升到比隔离液体罐7的压力高约0.35mpa~0.55mpa,然后进入到辅助蒸发器6内,(e)制冷剂加热器29将辅助蒸发器6内的高压制冷剂液体闪发为高压的制冷剂气体,然后通过轴承的供气轴承供气管路一112、轴承主供气管路114和轴承供气管路支路115,流经辅助蒸发器的轴承供气单向阀13,最终供给到气体轴承组件2中,形成高压气膜产生足够的气浮径向力和气浮止推力,(f)从液相管路103出口流出的一部分制冷剂液体流经冷凝器4的排液电磁阀31和冷凝器排液管路105,进入到制冷剂泵一8中,蒸发器5底部出口流出的一部分制冷剂液体流经蒸发器排液管路106和制冷剂泵二9和蒸发器出口供液单向阀14的组件,进入到制冷剂泵一8中,从隔离液体罐7流出并流经隔离液体罐的

排液管路109和冷凝器排液管路105,三部分的液体可以混合在一起,提供压缩机3启动前的并联供液至制冷剂泵一8,一旦压缩机3启动,冷凝器排液电磁阀31闭合,冷凝器排液管路105断开,避免从高压冷凝器4将液体灌入到低压区的隔离液体罐7内,(g)辅助蒸发器6内的制冷剂流经隔离储液罐排气管电磁阀19和辅助蒸发器排液管路111排液到蒸发器5的壳体内,在压缩机3启动前,将辅助蒸发器排液管电磁阀21打开,辅助蒸发器排液管路111导通,辅助蒸发器6内的制冷剂全部排入蒸发器5内,这部分的制冷剂液体在待机过程中是处于低压的,即使加热闪发为气体,也是低压气体,不足以产生轴承供气所需的压差,因此需要将液体排走,而通过制冷剂泵一8转入比低压高0.35mpa~0.55mpa的高压液体,一旦压缩机2启动,辅助蒸发器6的辅助蒸发器排液管电磁阀21关闭,辅助蒸发器排液管路111关闭。

23.压缩机排气轴承供气回路工作时,(a)在压缩机3启动之前,开启冷凝器排液电磁阀20,打开冷凝器排液至蒸发器的排液管路107,开启辅助蒸发器6的辅助蒸发器排液管电磁阀21,打开辅助蒸发器排液管路111,开启隔离储液罐排气管电磁阀19,打开隔离储液罐排气管路110,通过重力作用,必要时启动制冷剂泵三10和蒸发器供液值隔离液体罐的单向阀30,将制冷剂液体灌入到隔离液体罐7的壳体内,直至隔离液体罐液位传感器l202表明液位已满,然后启动制冷剂泵一8,加压至比待机压力高0.35mpa~0.55mpa的高压制冷剂压力并进入到辅助蒸发器6内,开启制冷剂加热器29,将高压制冷剂液体闪发为高压制冷剂气体,最终提供高压的轴承供气,(b)在压缩机2启动之后,关闭冷凝器排液管电磁阀20,以避免冷凝器4和蒸发器5直接导通,关闭辅助蒸发器排液管电磁阀21,避免辅助蒸发器6内的高压液体和蒸发器5直接导通,根据隔离液体罐液位传感器l202显示的液位,确认是否运行制冷剂泵三10,保持始终将隔离液体罐7处于液位满的位置,压缩机3运行过程中,实时监控冷凝压力传感器p201冷凝压力和蒸发压力传感器p202蒸发压力的压差,如果大于0.35mpa~0.55mpa offset之后,则可以关闭相关的制冷剂泵,采用压缩机的排气经排气管路101和压缩机排气的轴承供气管路二113供气给到气体轴承组件2,关闭辅助蒸发器6的供气管路112,(c)压缩机3停机时,采用启动相关的制冷剂泵,关闭轴承供气管路一112,实现延迟轴承供气,同时冷凝器4是个巨大的高压气体的容器,容器内的气体将通过压缩机排气的轴承供气管路二113和压缩机排气的轴承供气单向阀12,可以提供持续15

‑

20s左右的高压供气给到气体轴承组件2,突然断电的时候,也是可以通过冷凝器4的排气实现气体轴承组件2的延迟高压供气,这对永磁电机的设计是有效的,因为容器内的气体会很快的通过能联通的管路进行高低压压力平衡,由于主供液电子膨胀阀16和电机冷却供液电子膨胀阀17的流口较小,排气管线单向阀11和辅助蒸发器的轴承供气单向阀13又阻止了气体通过,冷凝器排液管电磁阀20和吸气截止阀31是关闭的,因此大部分的气体还是通过压缩机排气的轴承供气管路二113平衡到低压侧,但这也仅能持续15

‑

20s的时间,高低压即达到平衡,而永磁电机的转子为永磁体,突然断电,定子磁场消失,转子磁场相当于反向励磁刹车作用,一般可以保证5

‑

10s内完全停转,则供气15

‑

20s时间是可以大于5

‑

10s的转动到完全停转的时间,但是这也需要系统设计来保证的,但也说明仅有采用永磁电机的场合,气体轴承组件2的突然断电的供电是可以保证的,可靠性是可以保证的,异步感应式电机是不能使用的。

24.实施例2:在图1的基础上,图2中无需使用蒸发器排液管路106和管路上的制冷剂泵二9和蒸发器出口供液单向阀14,无需使用冷凝器排液管路105,即液相管路103至冷凝器排液管路105之间的管路,无需吸气截止阀31,仅从隔离液体罐7流出,并流经隔离液体罐的

排液管路109和冷凝器排液管路105,提供压缩机3启动前的供液至制冷剂泵一8,因此,所有的制冷剂液体最终汇总到隔离液体罐7内,而液体泵8仅需要从隔离液体罐内抽取低压的制冷剂液体,而始终保证隔离液体罐7内是满液的。

25.实施例3:在图1的基础上,图3中,辅助蒸发器6内的制冷剂流经隔离储液罐排气管电磁阀19和辅助蒸发器排液管路111排液到隔离液体罐7内,在压缩机3启动前,将辅助蒸发器排液管电磁阀21打开,辅助蒸发器排液管路111导通,辅助蒸发器6内的制冷剂全部排入到蒸发器5内,这部分的制冷剂液体在待机过程中是处于低压的,即使加热闪发为气体,也是低压气体,不足以产生轴承供气所需的压差,因此需要将液体排走,而通过制冷剂泵一8转入比低压高0.35mpa~0.55mpa的高压液体,一旦压缩机3启动,辅助蒸发器6的辅助蒸发器排液管电磁阀21关闭,辅助蒸发器排液管路111关闭,和上面的考虑是一样的,任何时候只需要保证隔离液体罐7内是满液的。

26.实施例4:在图3的基础上,图4中,采用满液式蒸发器的系统,由于满液式蒸发器的供液管路是在蒸发器5的壳体的底部,液相管路103也在冷凝器5的壳体底部,因此就无需冷凝器的排液管路107的冷凝器排液管电磁阀20,只需要在压缩机3启动前,将蒸发器5的主供液电子膨胀阀16打开一定的开度,即可以将冷凝器内的一部分制冷剂液体排入到蒸发器5中。

27.实施例5:图5和图1一样,是个完整的制冷系统流程图和实施方案,不同点在于图5采用满液式蒸发器设计,图1采用降膜蒸发器设计。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。