1.本发明涉及激光加工技术领域,尤其涉及一种具有自调焦功能的玻璃材料微焊接装置及方法。

背景技术:

2.随着激光加工技术的发展,兴起了针对玻璃材料的激光微焊接技术,可用于某些传感器、密封腔等小微器件的制备。焊接对象包括两个上下叠置的零件,上层为玻璃材料,下层可为玻璃材料或金属等其它非透明材料。采用超快激光为光源,利用聚焦镜将超快激光透过上层玻璃、继而聚焦至上下两层材料界面处,可诱导界面材料生成等离子体并重新凝固实现连接。而在焊接过程中,激光焦点能否始终精确地保持在两层材料界面处对焊接质量起着至关重要的作用。

3.目前在进行玻璃焊接时,通常通过聚焦镜所在的z运动轴来实现激光焦点定位,定位精度由运动轴精度决定,一般为

±

5μm或更差。在移动焦点或工件以实现较大范围焊接时,通常通过工件精密装夹定位来实现焦点与玻璃界面位置的相对稳定,但由于运动精度及工件装夹精度所限,激光焦点位置将会发生一定变化,尤其是采用高数值孔径物镜时,焦点瑞利长度非常短,这种情况下,激光焦点位置的变化会导致焊接过程中界面能量发生显著变化,这种变化轻则出现焊接强度降低、密封性变差等问题,重则致使玻璃内部出现裂纹,未能实现连接。

技术实现要素:

4.为了解决在进行激光微焊接时,由于激光焦点位置的变化会导致焊接过程中界面能量发生显著变化,从而导致的焊接强度降低、密封性变差等问题,甚至会致使玻璃内部出现裂纹,未能实现连接的问题。本发明提供了一种具有自调焦功能的玻璃材料微焊接装置及方法,以实现焊接过程中激光焦点可严格控制在待焊接材料界面处,并随着界面高度的变化而实时、快速调整,调整精度可到纳米级,从而保证作用激光能量一致性,获得焊接质量好、焊接稳定性高的效果。

5.本发明的技术解决方案是:

6.提供了一种具有自调焦功能的玻璃材料微焊接装置,包括激光信号发生/接收器、光束整形器、干涉镜、滤光镜、二向色镜、焊接激光光源、离焦量补偿模块、物镜、计算机协同控制模块以及移动载物台;

7.激光信号发生/接收器发射的探测激光通过光束整形器后,一部分探测激光被干涉镜反射后沿原路返回产生参考光束,另一部分探测激光透过干涉镜后经过滤光镜、二向色镜、离焦量补偿模块以及物镜作用于待焊接工件上,待焊接工件产生的反射光沿着原路返回作为反射光束;

8.焊接激光光源出射的焊接激光依次通过二向色镜、离焦量补偿模块以及物镜后作用于待焊接工件上;

9.计算机协同控制模块与激光信号发生/接收器、离焦量补偿模块、焊接激光光源电连接,用于控制三者实时的协调工作,将焊接激光的焦点控制在待焊接工件的焊接界面处;

10.移动载物台上放置待焊接工件。

11.进一步地,上述离焦量补偿模块包括固定底座、物镜转接圈、压电陶瓷组;

12.物镜安装于物镜转接圈上;

13.压电陶瓷组包括多个沿圆周均匀分布的压电陶瓷器件;

14.压电陶瓷器件两端分别于固定底座与物镜转接圈连接,通过多个压电陶瓷器件的伸缩以带动物镜沿着焊接激光的光轴方向移动。

15.进一步地,上述干涉镜的反射率规格为2%

‑

4%,或干涉镜的反射率规格为10%

‑

40%。

16.进一步地,上述焊接激光光源的激光脉宽≤10ps。

17.进一步地,上述探测激光为红光,滤光镜为红色滤光镜,所述焊接激光光源产生的焊接激光波长与所述探测激光的红光波长不同。

18.进一步地,上述计算机协同控制模块为工控机。

19.同时,本发明还提供了采用上述微焊接装置对工件进行焊接的方方法,其具体实施步骤如下:

20.步骤1:将待焊接工件放置在所述载物台上;

21.步骤2:按加工工艺参数调制物镜的位置,使焊接激光焦点处于所述待焊接工件的焊接界面处;

22.步骤3:调整探测激光的焦点位置,使探测激光的焦点位于待焊接工件的上层玻璃表面,且位于焊接激光焦点正上方,或者使探测激光的焦点和焊接激光的焦点均位于待焊接工件的焊接界面上,并且探测激光的焦点和焊接激光的焦点保持间距,所述间距为0.05

‑

0.2mm;

23.步骤4:根据待焊接工件调整干涉镜的反射率规格,干涉镜的反射率规格为2%

‑

4%,或者为10%

‑

40%;

24.步骤5:焦点位置标定;

25.确保待焊接工件与干涉镜之间无相对运动,使探测激光产生的反射光束与参考光束形成稳定干涉条纹,将此时待焊接工件与干涉镜的距离设定为基准距离,并记为l;

26.步骤6:开启焊接激光光源、离焦量补偿模块以及计算机协同控制模块,移动载物台带动待焊接玻璃材料按照焊接轨迹进行运动;

27.待焊接工件在移动过程中位置上下变化时,导致探测激光的参考光束与反射光束将发生光程差,因而干涉条纹发生移动,根据干涉条纹移动方向及数量进行计算出待焊接工件与干涉镜之间的距离变化量δl,δl的取值范围是:

±

10nm~

±

500nm

28.当距离变化量δl未超过设置阈值大小时,则离焦量补偿模块不工作;

29.当距离变化量δl超过设置阈值大小时,则所述离焦量补偿模块开始运动,带动物镜向上或向下运动直至距离变化量δl回归至设置阈值范围内时,所述离焦量补偿模块停止工作。

30.进一步地,上述步骤3中:

31.若所述待焊接工件为两层玻璃组成时,调节光束整形器与二向色镜,使得探测激

光焦点位于上层玻璃上表面,且位于焊接激光焦点正上方;

32.若所述待焊接工件上层材料为玻璃,下层材料为非透明材料,调节所述光束整形器与二向色镜,使得探测激光焦点位于待焊接玻璃材料两层材料界面处,且探测激光的焦点和焊接激光的焦点在两层材料界面所处平面上形成间距,间距为0.05

‑

0.2mm。

33.进一步地,上述步骤4中:干涉镜的反射率规格为2%

‑

4%时待焊接工件为两层玻璃组成,干涉镜的反射率规格为10%

‑

40%时待待焊接工件上层材料为玻璃,下层材料为非透明材料。

34.本发明的有益效果如下:

35.1、本发明采用激光信号发生/接收器、光束整形器、干涉镜、滤光镜以及二向色镜构成的激光干涉测量模块可对工件位置变化实现纳米级精度的精确监测,同时结合压电陶瓷组为核心的离焦量补偿模块实现了焊接过程中焊接激光焦点可严格控制在待焊接工件的界面处,并随着界面高度的变化而实时、快速调整,调整精度可到纳米级,从而保证作用激光能量一致性,获得焊接工件质量好、焊接稳定性高。

36.2、本发明通过计算机协同控制模块,对激光信号发生/接收器、焊接激光光源以及离焦量补偿模块分别进行控制可对工件位置变化进行快速检测,并将结果实时反馈至离焦量补偿模块,离焦量补偿模块响应频率非常高,在数千赫兹以上,可实现工件在焊接过程中的焦点实时快速调整。

37.3、本发明中探测激光的测量位置在焊接焦点的正上方或水平方向附近,因此可认为是焊接区域原位测试,可最客观的反应焊接时工件位置状态,为后续的焊接焦点位置的实时调整,起到了关键性的支撑。

附图说明

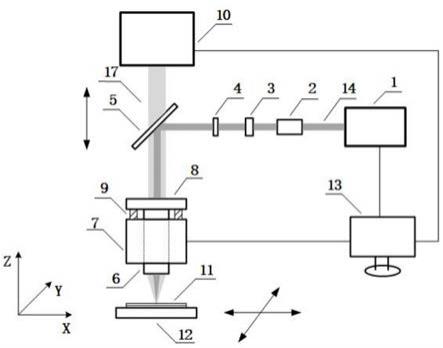

38.图1为本发明的结构原理图;

39.图2为干涉镜产生干涉条纹的原理图;

40.图3为实施例1中焊接激光和探测激光的位置示意图;

41.图4为实施例2中焊接激光和探测激光的位置示意图;

42.附图标记如下:

[0043]1‑

激光信号发生/接收器;2

‑

光束整形器;3

‑

干涉镜;4

‑

滤光镜;5

‑

二向色镜;6

‑

物镜;7

‑

固定底座;8

‑

物镜转接圈;9

‑

压电陶瓷组;10

‑

焊接激光光源;11

‑

待焊接工件;12

‑

移动载物台;13

‑

工控机;14

‑

探测激光;15

‑

参考光束;16

‑

反射光束;17

‑

焊接激光。

具体实施方式

[0044]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0045]

以下结合具体实施例对本发明的具体实现进行详细描述。

[0046]

实施例1

[0047]

图1示出了本发明实施例一提供的一种基于玻璃材料微焊接调焦装置示意图,具体结构详述如下:

[0048]

包括焊接激光光源10、激光干涉测量模块、离焦量补偿模块、物镜6、计算机协同控制模块13以及移动载物台12;

[0049]

焊接激光光源10用于产生焊接激光17,焊接激光脉宽≤10ps,本实施例中约为900fs,波长为515nm。

[0050]

激光干涉测量模块用于对焊接焦点的z方向位置进行精确测量,测量精度可到纳米级,激光干涉测量模块包括激光信号发生/接收器1、光束整形器2、干涉镜3、滤光镜4以及二向色镜5;

[0051]

激光信号发射/接收器1用于发射探测激光14,波长应不同于所述焊接激光17的波长,接收并处理外部反射回来的一路参考光束15和反射光束16,进行待焊接工件的位移测量;本实施例中,探测激光14为红光,波长为650nm,当然根据使用场景探测激光也可采用其他色谱;

[0052]

光束整形器2位于激光信号发射/接收器的出射光路上,用于微调探测激光14的准直程度,实现聚焦后探测激光焦点的上下微量偏移;

[0053]

干涉镜3设置在光束整形器的出射光路上,干涉镜3会将一部分探测激光14反射沿原路返回产生参考光束15,透射过干涉镜3的一部分探测激光14经滤光镜4、二向色镜5、离焦量补偿模块以及物镜6作用于待焊接工件上,待焊接工件产生的反射光沿着原路返回作为反射光束16;反射光束16与参数光束15形成干涉条纹,如图2所示;

[0054]

需要说明的是:干涉镜3根据反射率不同,可配备多种规格供选择,以适应各种不同反射能力的待焊接工件,使得参考光束15与反射光束16强度相差不大,实现较好的干涉效果,本实施例中待焊接工件11由两层玻璃材料组成,其表面反应率约5%,因此选用的干涉镜3的反射率规格为2%

‑

4%,优选3%。

[0055]

滤光镜4位于干涉镜透射出的光路上,用于去除激光焊接时产生的混合色光,本实施例中滤光镜为红色滤光镜,仅允许红色探测激光通过;

[0056]

二向色镜5位于滤光镜4的出射光路和焊接激光光路上,且呈倾斜45

°

放置,其光谱特性与焊接激光17、探测激光14的波长有关,用于透射所述焊接激光17,并反射所述探测激光14。二向色镜5可进行俯仰角调节,以控制所述探测激光14相对所述焊接激光17光轴方向角度偏差,使探测激光焦点与焊接激光焦点在待焊接工件的焊接界面(即图中xy平面)上可完全重合或形成一定间距。本实施例中焊接激光17波长为515nm,因此二向色镜5选用短波通类型,截止波长为580nm,焊接激光17大部分可直接透过,透射率大于98%,探测激光14大部分将反射,反射率大于98%。

[0057]

离焦量补偿模块通过快速、精确控制物镜上下移动以实现焊接激光焦点上下位置调整,其包括固定底座7、物镜转接圈8、压电陶瓷组9;

[0058]

物镜转接圈8通过螺纹连接物镜6,压电陶瓷组9两端分别连接固定底座7与物镜转接圈8,压电陶瓷组9包含4

‑

8个压电陶瓷器件,在圆周上均匀分布,通过高速精确伸缩以带动物镜6进行上下位置调整(即图1中z方向的移动);

[0059]

物镜6用于将所述焊接激光进行聚焦。

[0060]

移动载物台12可带动待焊接工件进行二维方向移动(即图1中的xy平面移动);

[0061]

所述计算机协同控制模块与激光信号发生/接收器1、离焦量补偿模块、焊接激光光源10电连接,用于控制三者实时的协调工作,将焊接激光17的焦点控制在待焊接工件11

的焊接界面处,并随着界面高度的变化而实时、快速调整,调整精度可达纳米级。本实施例中,计算机协同控制模块为工控机13。

[0062]

本实施例的待焊接工件为两层玻璃材料,通过上述装置进行焊接的具体过程如下:

[0063]

步骤1:将叠加好的待焊接工件11放置在移动载物台12上;

[0064]

步骤2:按加工工艺参数调制物镜的位置,使焊接激光14焦点处于待焊接工件11两层玻璃材料的焊接界面处;

[0065]

步骤3:调节光束整形器2使得探测激光17焦点在待焊接工件11上下移动,并使其停留在上层玻璃的上表面,调节二向色镜5,使得探测激光14与焊接激光17光轴重合,两者相对位置关系如图3所示;

[0066]

步骤4:由于待焊接工件11为两层玻璃材料,调整干涉镜3的反射率规格为3%;

[0067]

步骤5:确保待焊接工件11与干涉镜3之间无相对运动,使探测激光14产生的反射光束16与参考光束15形成稳定干涉条纹,将此时待焊接工件11与干涉镜3的距离设定为基准距离,并记为l;

[0068]

步骤6:开启焊接激光光源10、离焦量补偿模块以及计算机协同控制模块,移动载物台带动待焊接玻璃材料按照焊接轨迹进行运动;

[0069]

待焊接工件11在移动过程中位置上下变化时,导致探测激光14的参考光束15与反射光束16将发生光程差,因而干涉条纹发生移动,根据干涉条纹移动方向及数量进行计算出待焊接工件与干涉镜之间的距离变化量δl,δl的取值范围是:

±

10nm~

±

500nm

[0070]

当距离变化量δl未超过设置阈值大小时,则离焦量补偿模块不工作;

[0071]

当距离变化量δl超过设置阈值大小时,则所述离焦量补偿模块开始运动,带动物镜向上或向下运动直至距离变化量δl回归至设置阈值范围内时,所述离焦量补偿模块停止工作。

[0072]

实施例2

[0073]

本实施例相对于实施例1的不同之处在于,待焊接工件11由上层玻璃材料以及下层的金属材料组成,如图4所示,通过光束整形器2和二向色镜5将探测激光14焦点调整至玻璃材料和金属材料的焊接界面,探测激光14焦点与焊接激光17焦点距离约为0.1mm,由于采用了焊接激光为超快激光,激光脉宽≤10ps,因此焊接热影响区小于0.1mm,因此焊接点不会对探测点造成干扰。需要注意的是在焊接过程中需控制工件移动方向,使得任何时候探测点均不会落至焊接区域上,避免焊接区域表面状态变化影响反射光束16的相位与强度。由于金属材料具有较高的光束反射能力,反射光束16强度较大,因此干涉镜3选用型号的反射率为30%。

[0074]

本实施例通过调整干涉镜的反射率规格及探测激光14焦点位置,可适应玻璃

‑

金属焊接需求,实现焊接激光17焦点实时快速调整,进而始终处于玻璃

‑

金属界面上,从而获得良好的焊接效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。