1.本发明涉及吸水性树脂的制造方法。

背景技术:

2.吸水性树脂(sap/super absorbent polymer)为水溶胀性水不溶性的高分子胶凝剂,其在纸尿布、生理用卫生巾等吸收性物品、农林园艺用保水剂、工业用止水剂等各种领域中经常使用。

3.上述吸水性树脂使用多种单体、亲水性高分子作为其原料,从吸水性能的观点出发,将由含有酸基的不饱和单体构成的聚合物作为主成分的吸水性树脂在工业上生产得最多。

4.对于上述吸水性树脂而言,随着作为主要用途的纸尿布的高性能化而要求各种功能(高物性化)。具体而言,对于吸水性树脂而言,除了作为基本物性的无加压下吸水倍率、加压下吸水倍率之外,还要求凝胶强度、水可溶成分、含水率、吸水速度、通液性、粒度分布、耐尿性、抗菌性、耐损伤性、粉体流动性、除臭性、耐着色性、低粉尘、低残留单体等各种物性。

5.吸水性树脂通常以如下状态来提供:将含有酸基的不饱和单体进行聚合,尤其是通过水溶液聚合或反相悬浮聚合而将丙烯酸水溶液进行聚合,由此得到含水凝胶状聚合物,接着,将其干燥而制成粉末状态。更具体而言,吸水性树脂的商业制造方法中,代表而言,包括聚合工序、在聚合后或者与聚合同时进行的任选的凝胶破碎(细粒化)工序、经细粒化的凝胶的干燥工序(非专利文献1)。

6.包括这些多种工序的吸水性树脂的工业生产、尤其是连续生产中,一个工序的故障(例如暂时停止)会导致最终制品的物性降低、生产率降低。含水凝胶状聚合物因粘合性高而容易附着于制造装置,成为构成部件破损的原因,另外,成为保养时的装置清洁耗费时间的原因。另外,在进行凝胶破碎的情况下,容易对破碎机造成负担。

7.另外,因纸尿布的薄型化而存在减少大体积的纸浆、增加吸水性树脂的用量或作用的倾向,为此,吸水性树脂的物性、尤其是无加压下吸水倍率(crc;centirfuge retension capacity)受到重视。

8.上述那样的含水凝胶状聚合物对于制造设备的附着、对于凝胶破碎中的破碎装置造成的负担增大不仅会使吸水性树脂的生产率显著降低,还会引起吸水性树脂的物性降低。一般来说,高吸水倍率的吸水性树脂的交联密度低,因此,含水凝胶状聚合物的粘合性更高,对制造装置造成的附着、负担高。因此,该课题在高吸水倍率的吸水性树脂中更加显著,进而,在制造工序包括凝胶破碎工序、聚合不使用分散溶剂的水溶液聚合(例如带式聚合)中,因含水凝胶直接接触吸水性树脂的制造设备(例如带式聚合机)、含水凝胶运输设备、贮藏装置、凝胶破碎装置等而容易发生附着的问题。

9.因而,为了解决该课题,作为降低含水凝胶状聚合物对于制造设备等的附着、提高处理性而得到高吸水倍率的吸水性树脂的方法,提出了专利文献1~9等的方法。

10.具体而言,专利文献1中提出了为了提高含水凝胶的处理性、制成高吸水倍率而使用分解性交联剂的方法。然而,该分解性交联剂因交联效率低而需要增加用量,另外,存在交联剂昂贵的问题,还存在交联剂的分解物会残留于吸水性树脂的问题。另外,专利文献2~4中,作为使含水凝胶状聚合物的处理性提高的方法,提出了将特定的表面活性剂、聚乙二醇添加至单体、含水凝胶、装置中的方法。然而,这些添加剂在昂贵的基础上,还存在吸水性树脂的表面张力降低等问题。进而,专利文献5中提出了利用氟树脂等树脂覆膜覆盖含水凝胶与装置的接触面来抑制含水凝胶状聚合物附着的方法,但其抗附着效果不充分,并且,在树脂覆膜昂贵的基础上还存在缺乏耐久性的问题。另外,专利文献6中,作为用于提高含水凝胶状聚合物的脱模性的方法,公开了带式基材全部为树脂制且具有弯曲结构的结构。然而,在使用树脂制基材的情况下,为了制成充分强度而需要使用较厚的基材,而且,因其为树脂制的材质而导热差,基本无法期待去热。在未充分去热地进行聚合的情况下,仅能够得到分子量小的聚合物,因此,有可能表现不出充分的性能。专利文献7、8中公开了吸水性树脂的聚合方法,其中,为了防止含水凝胶状交联聚合物的附着,对聚合机内表面进行电场研磨,在聚合时将壁面冷却,但即便进行这种特殊处理,其效果也不充分,存在改善的余地。专利文献9中公开了下述聚合方法,其中,为了防止在使用疏水性有机溶剂进行的反相悬浮聚合中含水凝胶状聚合物颗粒附着于聚合釜内壁,向气液界面添加疏水性有机溶剂。

11.专利文献10中公开了下述吸水性树脂的制造方法,其中,向使用过硫酸盐作为聚合引发剂进行聚合(反相悬浮聚合)而得到的聚合物中添加过氧化氢后,将含水量调整至10~40重量%,利用具有2个以上能够与羧基反应的官能团的交联剂进行交联。专利文献10中,根据这种制造方法,能够得到耐盐性和吸水速度优异的吸水性树脂。另外,专利文献15中公开了下述吸水性树脂的制造方法,其中,在吸水性树脂颗粒的表面交联之前,添加过氧化氢。

12.与专利文献8~11等中记载的使用大量的疏水性分散有机溶剂和分散剂进行的反相悬浮聚合相比,另外,与专利文献12、15等中记载的气相液滴聚合相比,通常在专利文献1~7、13、14等所公开的不使用有机溶剂、气体等分散介质的水溶液聚合中,因含水凝胶状聚合物直接接触装置而存在含水凝胶状交联聚合物的附着问题更加显著的倾向。另外,作为相关技术,有专利文献16。

13.现有技术文献

14.非专利文献

15.非专利文献1:modern superabsorbent polymer technology(1998)、第69-117页

16.专利文献

17.专利文献1:国际公开第2006/062609号

18.专利文献2:日本特开平11-188726号公报

19.专利文献3:日本特开昭57-34101号公报

20.专利文献4:日本特开2001-342258号公报

21.专利文献5:日本特开昭60-055002号公报

22.专利文献6:日本特开昭62-156102号公报

23.专利文献7:日本特开平02-049002号公报

24.专利文献8:日本特开平03-041104号公报

25.专利文献9:日本特开平04-372603号公报

26.专利文献10:日本特开昭60-1205号公报

27.专利文献11:国际公开第2003/059962号

28.专利文献12:国际公开第2008/009611号

29.专利文献13:日本特开平11-181005号公报

30.专利文献14:日本特开平03-174414号公报

31.专利文献15:国际公开第2020/089013号

32.专利文献16:中国专利申请公开第101045789号

技术实现要素:

33.发明要解决的问题

34.本发明的目的在于,基于高吸水倍率的吸水性树脂因含水凝胶的粘合性高而对于制造装置的附着、负担高这一课题,提供与上述专利文献1~14和非专利文献1等相比所得吸水性树脂的无加压下吸水倍率高、且能够有效获得吸水性树脂的吸水性树脂的制造方法。

35.用于解决问题的方案

36.本发明的吸水性树脂的制造方法(第一制造方法)包括如下工序:聚合工序,将包含内部交联剂和单体的单体水溶液组合物聚合,得到含水凝胶状交联聚合物;干燥工序,将前述含水凝胶状交联聚合物干燥,得到干燥聚合物,供于前述干燥工序的含水凝胶状交联聚合物包含相对于前述含水凝胶状交联聚合物的固体成分质量为50ppm以上的过氧化氢,并且,在前述干燥工序中,以前述含水凝胶状交联聚合物的最高到达温度超过160℃的方式进行加热,和/或,在前述干燥工序后,以前述干燥聚合物的最高到达温度超过160℃的方式进行加热。

37.本发明的吸水性树脂的制造方法(第二制造方法)包括如下工序:聚合工序,将包含内部交联剂和单体的单体组合物聚合,得到含水凝胶状交联聚合物;以及干燥工序,将前述含水凝胶状交联聚合物干燥,得到干燥聚合物,在前述聚合工序中,使单体浓度为30质量%以上且包含相对于单体组合物的固体成分质量为50~10000ppm的过氧化氢的单体组合物发生聚合,此时,聚合开始时的单体组合物的温度为30℃以上,从聚合开始起至聚合温度达到最高温度为止的聚合时间在30分钟以内,在前述干燥工序中,以前述含水凝胶状交联聚合物的最高到达温度超过160℃的方式进行加热,和/或,在前述干燥工序后,以前述干燥聚合物的最高到达温度超过160℃的方式进行加热。该制造方法可任选包括在聚合工序的同时或聚合工序后将含水凝胶状交联聚合物破碎的凝胶破碎工序。

38.本发明的吸水性树脂的制造方法(第三制造方法)包括如下工序:聚合工序,将包含内部交联剂和单体的单体组合物聚合,得到含水凝胶状交联聚合物;凝胶破碎工序,在聚合工序的同时或聚合工序后,将含水凝胶状交联聚合物破碎;以及干燥工序,将前述含水凝胶状交联聚合物干燥,得到干燥聚合物,在凝胶破碎工序中,添加相对于含水凝胶状交联聚合物的固体成分质量为50~10000ppm的过氧化氢,在前述干燥工序中,以前述含水凝胶状交联聚合物的最高到达温度超过160℃的方式进行加热,和/或,在前述干燥工序后,以前述干燥聚合物的最高到达温度超过160℃的方式进行加热。

附图说明

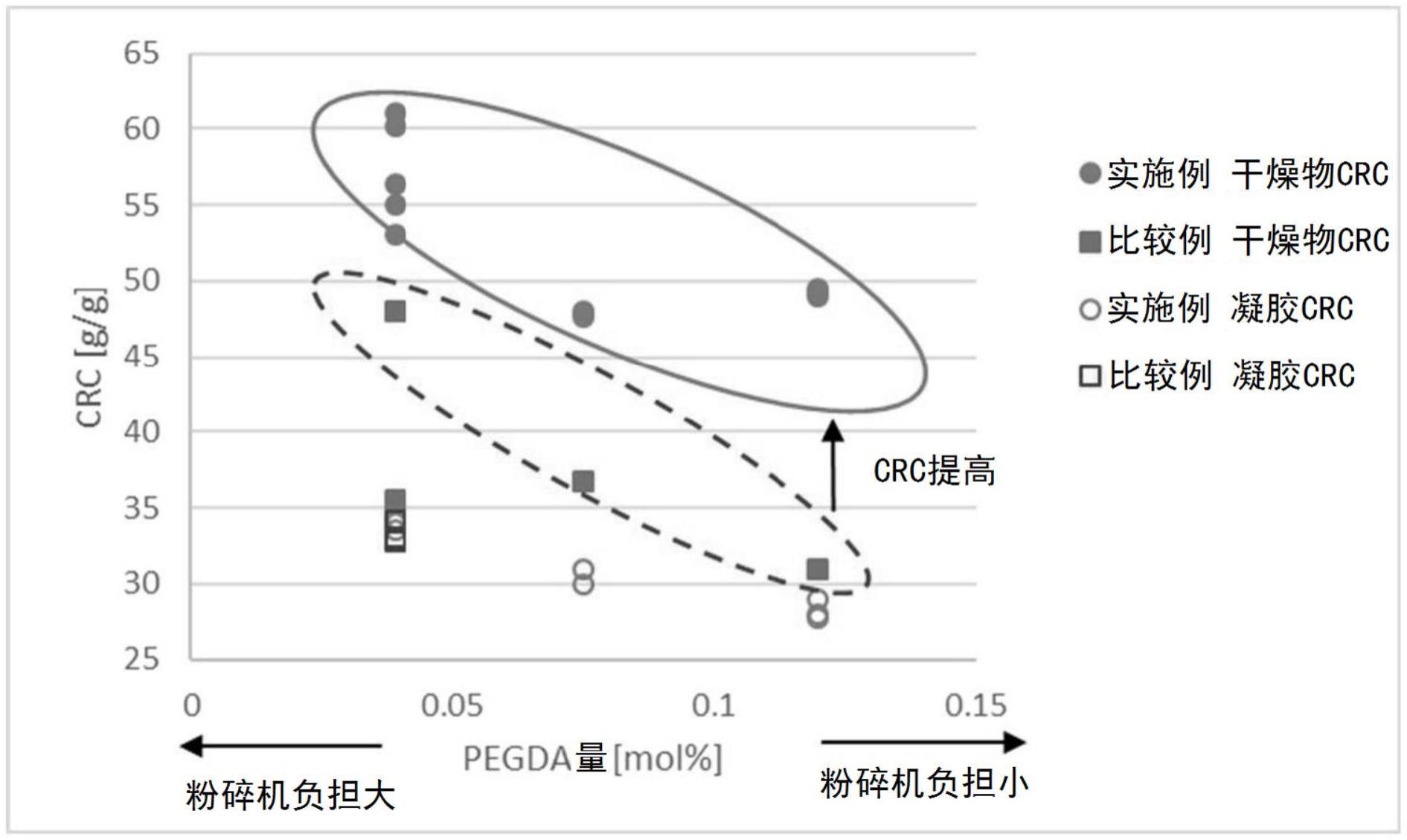

39.图1是表示实施例的结果的图。

具体实施方式

40.以下,针对本发明进行详细说明,但本发明的范围不限定于这些说明,除了以下例示之外,也可以在不损害本发明主旨的范围内适当变更来实施。另外,本发明不限定于以下的实施方式,可以在权利要求所示的范围内进行各种变更。关于将针对多个实施方式而分别公开的技术手段适当组合而得到的其它实施方式,也包括在本发明的技术范围内。

41.〔1〕术语的定义

42.〔1-1〕“吸水性树脂”43.本发明中的“吸水性树脂”是指水溶胀性水不溶性的高分子胶凝剂,是指满足下述物性的物质。即,是指如下的高分子胶凝剂:作为水溶胀性,nwsp 241.0.r2(15)(关于nwsp如后所述)中规定的crc(离心分离机保持容量)为5g/g以上,并且,作为水不溶性,nwsp 270.0.r2(15)中规定的ext(水可溶成分)为50质量%以下。

44.上述吸水性树脂可根据其用途/目的来进行设计,没有特别限定,优选为使具有酸基(优选为羧基)的不饱和单体发生(内部)交联聚合而得到的亲水性交联聚合物。另外,吸水性树脂不限定于全部为交联聚合物的形态,可以为包含添加剂等的组合物。

45.本发明中的“吸水性树脂”可以进行了表面交联(别名:后交联、二次交联),也可以未经表面交联。需要说明的是,有时也将本发明中规定的表面交联处理结束后的吸水性树脂另行称为经表面交联的吸水性树脂。

46.〔1-2〕“吸水剂”47.本发明中的“吸水剂”是指包含吸水性树脂作为主成分的水性液的吸收胶凝剂。本发明所述的吸水剂适合用作用于吸收水性液的吸收性物品,特别适合用作纸尿布(幼儿用、成人用)、生理用卫生巾、失禁垫等吸收性物品的吸收体用途。本发明的吸水剂中,吸水性树脂优选包含60~100质量%、70~100质量%、80~100质量%、90~100质量%,作为其它成分,可以包含后述各种添加剂。即,这些成分经一体化而得到的吸水性树脂组合物也落入吸水剂的范畴。

48.〔1-3〕评价方法的定义

[0049]“nwsp”表示“non-woven standard procedures-edition 2015”,其是edana(european disposables and nonwovens association、欧州非织造布工业会)和inda(association of the nonwoven fabrics industry、北美非织造布工业会)在美国和欧洲统一非织造布及其制品的评价方法并共同发行的标准,表示吸水性树脂的标准测定方法。只要没有特别记载,在本发明中,就按照“non-woven standard procedures-edition 2015”来测定吸水性树脂的物性。关于nwsp中没有记载的评价方法,利用实施例中记载的方法和条件进行测定。

[0050]

〔1-4〕其它

[0051]

在本说明书中,表示范围的“x~y”是指“x以上且y以下”。另外,只要没有特别注释,作为质量单位的“t(吨)”就是指“metricton(公吨)”,“ppm”是指“质量ppm”或“重量ppm”。进而,“质量”和“重量”、“质量份”和“重量份”、“质量%”和“重量%”分别视作同义词。

另外,“~酸(盐)”是指“~酸和/或其盐”,“(甲基)丙烯酸”是指“丙烯酸和/或甲基丙烯酸”。

[0052]

〔2〕吸水性树脂的制造方法

[0053]

本发明所述的制造方法包括如下工序:聚合工序,将包含内部交联剂和单体的单体组合物聚合,得到含水凝胶状交联聚合物;以及干燥工序,将前述含水凝胶状交联聚合物干燥,得到干燥聚合物,供于前述干燥的含水凝胶状交联聚合物包含相对于前述含水凝胶状交联聚合物的固体成分质量为50ppm以上的过氧化氢,并且,在前述干燥工序中,以前述含水凝胶状交联聚合物的最高到达温度超过160℃的方式进行加热,和/或,在前述干燥工序后,以前述干燥聚合物的最高到达温度超过160℃的方式进行加热。

[0054]

或者,本发明所述的制造方法包括如下工序:聚合工序,将包含内部交联剂和单体的单体组合物聚合,得到含水凝胶状交联聚合物;以及干燥工序,将前述含水凝胶状交联聚合物干燥,得到干燥聚合物,在前述聚合工序中,使单体浓度为30质量%以上且包含相对于单体组合物的固体成分质量为50~10000ppm的过氧化氢的单体组合物聚合,此时,聚合开始时的单体组合物的温度为30℃以上,从聚合开始起至聚合温度达到最高温度为止的聚合时间在30分钟以内,在前述干燥工序中,以前述含水凝胶状交联聚合物的最高到达温度超过160℃的方式进行加热,和/或,在前述干燥工序后,以前述干燥聚合物的最高到达温度超过160℃的方式进行加热。该制造方法可以任选包括在聚合工序的同时或聚合工序后将含水凝胶状交联聚合物破碎的凝胶破碎工序。

[0055]

或者,本发明所述的制造方法包括如下工序:聚合工序,将包含内部交联剂和单体的单体组合物聚合,得到含水凝胶状交联聚合物;凝胶破碎工序,在聚合工序的同时或聚合工序后,将含水凝胶状交联聚合物破碎;以及干燥工序,将前述含水凝胶状交联聚合物干燥,得到干燥聚合物,在前述凝胶破碎工序中,添加相对于含水凝胶状交联聚合物的固体成分质量为50~10000ppm的过氧化氢,在前述干燥工序中,以前述含水凝胶状交联聚合物的最高到达温度超过160℃的方式进行加热,和/或,在前述干燥工序后,以前述干燥聚合物的最高到达温度超过160℃的方式进行加热。

[0056]

根据这种制造方法,含水凝胶对于制造装置的附着少,另外,将含水凝胶破碎时对破碎装置造成的负担少,因此,吸水性树脂的制造工序中的处理性提高,生产效率提高。另外,所得吸水性树脂的无加压下吸水倍率变高。

[0057]

本制造方法中,聚合物利用内部交联剂进行了交联。通过具有这种交联结构,从而含水凝胶的凝胶结构变得牢固,含水凝胶的粘合性降低。因此,对于聚合装置等的附着降低,另外,将含水凝胶破碎时对破碎装置造成的负担降低。另一方面,若因内部交联而导致聚合物内的交联密度提高,则存在吸水性树脂的吸水性能、尤其是无加压下吸水倍率降低的倾向。可认为这是因为:因交联密度提高而抑制吸水性树脂的溶胀。本制造方法中,干燥前的含水凝胶状交联聚合物以特定浓度(ppm)含有过氧化氢。并且,通过将该含有过氧化氢的含水凝胶状交联聚合物加热至超过160℃的温度,能够有效地提高吸水倍率。

[0058]

因此,根据本制造方法,在制造过程中,通过使聚合物内部的交联结构密实而容易改进制造时的处理性、作业性,能够提高生产效率,进而,在干燥工序后,通过使交联结构稀疏至某种程度,从而能够提高所得吸水性树脂的吸水特性、尤其是无加压下吸水倍率。

[0059]

需要说明的是,上述推测不对本发明的技术范围造成任何限定。

[0060]

本制造方法包括例如(1)制备包含内部交联剂和单体的单体组合物的工序、(2)将

单体组合物聚合而得到含水凝胶状交联聚合物的聚合工序、(4)干燥工序,根据需要包括(3)凝胶破碎工序、(5)表面交联工序。凝胶破碎工序是将聚合工序中得到的含水凝胶状交联聚合物在聚合的同时和/或聚合后进行粉碎而得到颗粒状含水凝胶状交联聚合物(以下也称为“颗粒状含水凝胶”)的工序。

[0061]

过氧化氢在含水凝胶状交联聚合物的干燥前的任意制造工序中进行添加。

[0062]

具体而言,过氧化氢优选在下述(1)~(4)中的任一个以上的制造工序中添加。

[0063]

(1)制备包含内部交联剂和单体的单体组合物的工序(形态1);

[0064]

(2)将单体组合物聚合而得到含水凝胶状交联聚合物的聚合工序(形态2);

[0065]

(3)凝胶破碎工序(形态3);

[0066]

(4)微粉造粒工序(形态4)。

[0067]

进而,过氧化氢更优选在上述(1)~(3)中的任一个以上的制造工序中添加。

[0068]

过氧化氢的添加方法没有特别限定,从容易添加的方面出发,优选以溶解有过氧化氢的水溶液的形式进行添加。该水溶液中的过氧化氢的浓度没有特别限定,通常为1~40质量%左右。作为过氧化氢水溶液中使用的水,可以使用例如去离子水(离子交换水)、纯水、超纯水、蒸馏水等。另外,过氧化氢水溶液可以含有少量的亲水性溶剂。作为亲水性溶剂,可例示出甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇等醇类。组合使用的溶剂相对于水例如以0~10质量%来使用。添加过氧化氢或过氧化氢水溶液时的温度没有特别限定,只要是所添加的溶液能够保持流动性的温度即可,例如可以为-10~100℃的范围,更优选为0~30℃。

[0069]

另外,在干燥工序及以后,含水凝胶状交联聚合物和/或干燥聚合物以最高到达温度超过160℃的方式进行加热。

[0070]

具体而言,在以下的工序中,含水凝胶状交联聚合物和/或干燥聚合物优选以最高到达温度超过160℃的方式进行加热。

[0071]

(a)将含水凝胶状交联聚合物干燥而得到干燥聚合物的干燥工序(形态a);

[0072]

(b)表面交联的热处理工序(形态b)。

[0073]

以下,针对各工序进行详述。

[0074]

〔2-1〕制备单体组合物的工序

[0075]

本工序是制备包含构成聚合物的单体和内部交联剂的单体组合物(以下也简称为组合物)的工序。该单体组合物通常为含有单体和内部交联剂的水溶液。需要说明的是,在所得吸水性树脂的吸水性能不降低的范围内,也可以使用单体的浆料液(超过单体饱和浓度的分散液),在本项中,为了方便,这种浆料液也包括在单体组合物内。

[0076]

所使用的单体优选包含含有酸基的不饱和单体作为主成分。此处,上述“主成分”是指:含有酸基的不饱和单体的用量(含量)相对于供给至吸水性树脂的聚合反应中的单体(不包括内部交联剂)整体通常为50摩尔%以上、优选为70摩尔%以上、更优选为90摩尔%以上(上限为100摩尔%)。

[0077]

含有酸基的不饱和单体中的酸基没有特别限定,可例示出羧基、磺基、磷酸基等。作为该含有酸基的不饱和单体的例子,可列举出(甲基)丙烯酸、马来酸(酐)、衣康酸、肉桂酸、乙烯基磺酸、烯丙基甲苯磺酸、乙烯基甲苯磺酸、苯乙烯磺酸、2-(甲基)丙烯酰胺-2-甲基丙磺酸、2-(甲基)丙烯酰氧基乙磺酸、2-(甲基)丙烯酰氧基丙磺酸、2-羟基乙基(甲基)丙

烯酰基磷酸酯等。从吸水性能的观点出发,优选为(甲基)丙烯酸、马来酸(酐)、衣康酸、肉桂酸,更优选为(甲基)丙烯酸,最优选为丙烯酸。

[0078]

组合物所包含的含有酸基的不饱和单体中包含的一部分或全部酸基优选被中和。作为含有酸基的不饱和单体的盐,从碱金属盐、碱土金属盐、铵盐等与无机阳离子形成的盐、以及与具有氨基、亚氨基的胺系有机化合物等碱性物质形成的盐中适当选择并使用。其中,更优选为与一价阳离子形成的盐,更优选为选自碱金属盐、铵盐和胺盐中的至少1种,进一步优选为碱金属盐。在碱金属盐之中,更进一步优选为选自钠盐、锂盐和钾盐中的至少1种,特别优选为钠盐。含有酸基的不饱和单体中包含的酸基的中和不限定于在本工序中进行的情况,可以在制造工序的任意阶段进行。从含有酸基的不饱和单体被均匀中和的观点出发,含有酸基的不饱和单体中包含的酸基的中和优选在将颗粒状含水凝胶状交联聚合物干燥的工序之前进行。换言之,含有酸基的不饱和单体中包含的酸基的中和优选在制备单体组合物的工序、在聚合的同时和/或聚合后的凝胶破碎工序中的任意工序中进行。进一步优选为制备单体组合物的工序。

[0079]

作为为了将上述含有酸基的不饱和单体中和而使用的中和剂,没有特别限定,只要是包含构成上述含有酸基的不饱和单体的盐的阳离子的盐即可,可以适当选择并使用氢氧化钠、氢氧化钾、碳酸钠、碳酸铵等无机盐;具有氨基、亚氨基的胺系有机化合物等碱性物质。作为中和剂,可以组合使用2种以上的碱性物质。

[0080]

为了解决本发明的课题,中和盐的摩尔数相对于含有酸基的不饱和单体及其中和盐的总摩尔数(以下称为“中和率”)最终优选为40摩尔%以上、更优选为45摩尔%以上、进一步优选为50摩尔%以上。另外,从吸水性能的观点出发,中和率依次优选为80摩尔%以下、78摩尔%以下、75摩尔%以下。以中和率例如成为40摩尔%~80摩尔%、45摩尔%~78摩尔%、50摩尔%~75摩尔%的方式进行调整。需要说明的是,该中和率的适合范围在后中和(含水凝胶状聚合物的中和)的情况下也相同。若中和率低,则在聚合后得到的含水凝胶状交联聚合物的粘合性提高,对于装置的附着有时会增加。

[0081]

上述中和率的调整可以在含有酸基的不饱和单体的聚合反应开始前进行,也可以在含有酸基的不饱和单体的聚合反应中进行,还可以对含有酸基的不饱和单体的聚合反应结束后得到的含水凝胶状交联聚合物进行(后中和)。另外,可以选择聚合反应开始前、聚合反应中或聚合反应结束后的任一阶段并调整中和率,也可以在多个阶段调整中和率。进而,中和剂的添加可以进行1次,也可以分多个阶段(例如两阶段中和)来进行。两阶段中和中,分两个阶段来投入中和剂。

[0082]

作为适合形态,将内部交联剂和单体聚合而得到含水凝胶状交联聚合物时,单体包含含有酸基的不饱和单体作为主成分,中和盐的摩尔数相对于该含有酸基的不饱和单体及其中和盐的总摩尔数(中和率)为50摩尔%以上。通过这样地在聚合前以某种程度进行中和,从而能够得到均匀中和的含水凝胶状聚合物,另外,在进行表面处理工序的情况下,实现均匀的表面交联。

[0083]

组合物可以包含除含有酸基的不饱和单体之外的单体。

[0084]

作为除含有酸基的不饱和单体之外的单体,只要是进行聚合而能够得到吸水性树脂的化合物即可。可列举出例如(甲基)丙烯酰胺、n-乙基(甲基)丙烯酰胺、n,n-二甲基(甲基)丙烯酰胺等含有酰胺基的不饱和单体;(甲基)丙烯酸n,n-二甲基氨基乙酯、(甲基)丙烯

酸n,n-二甲基氨基丙酯、n,n-二甲基氨基丙基(甲基)丙烯酰胺等含有氨基的不饱和单体;含有巯基的不饱和单体;含有酚性羟基的不饱和单体;n-乙烯基吡咯烷酮等含有内酰胺基的不饱和单体等。

[0085]

在解决本发明课题的方面,从吸水性树脂的物性和生产率的观点出发,组合物中的单体浓度(=总单体量/组合物量,此处,单体还包含除含有酸基的不饱和单体之外的单体)优选为10质量%~90质量%、更优选为20质量%~80质量%、进一步优选为30质量%~70质量%、特别优选为40质量%~60质量%。通过使组合物中的单体浓度处于上述范围,从而能够进一步降低聚合后的含水凝胶状交联聚合物对于制造装置等的附着。

[0086]

组合物包含内部交联剂。通过使用内部交联剂,从而能够降低所得含水凝胶状交联聚合物的粘合性,能够抑制对于制造装置等的附着、过度负担。

[0087]

作为上述内部交联剂,只要在1分子内具有合计2个以上的不饱和键或反应性官能团即可。例如,作为在分子内具有多个(能够与单体共聚的)聚合性不饱和基团的内部交联剂,可列举出n,n-亚甲基双(甲基)丙烯酰胺、(聚)乙二醇二(甲基)丙烯酸酯、(聚)丙二醇二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、甘油(甲基)丙烯酸酯、甘油丙烯酸酯甲基丙烯酸酯、环氧乙烷改性三羟甲基丙烷三(甲基)丙烯酸酯、季戊四醇六(甲基)丙烯酸酯、氰脲酸三烯丙酯、异氰脲酸三烯丙酯、磷酸三烯丙酯、三羟甲基丙烷二(甲基)烯丙基醚、碳原子数为2~10的多元醇的聚(甲基)烯丙基醚、季戊四醇三烯丙基醚、四芳氧基乙烷等。作为在分子内具有多个(能够与单体官能团(例如羧基)反应的)反应性官能团的内部交联剂,可列举出三烯丙基胺、聚芳氧基烷烃、(聚)乙二醇二缩水甘油醚、甘油二缩水甘油醚、乙二醇、聚乙二醇、丙二醇、甘油、1,4-丁二醇、季戊四醇、乙二胺、碳酸亚乙酯、碳酸亚丙酯、聚乙烯亚胺等(需要说明的是,此处,碳酸亚乙酯等环状碳酸酯是通过与羧基发生反应而进一步生成官能团oh的交联剂)。另外,作为在分子内具有聚合性不饱和基团和反应性官能团的内部交联剂,可列举出(甲基)丙烯酸缩水甘油酯等。这些之中,可以组合使用2种以上。

[0088]

这些内部交联剂之中,从本发明效果的方面出发,优选为分子内具有多个聚合性不饱和基团的化合物,更优选为分子内具有(聚)环氧烷烃结构的化合物,进一步优选为具有聚乙二醇结构的化合物,更进一步优选为具有聚乙二醇结构的丙烯酸酯化合物,特别优选为(聚)乙二醇二(甲基)丙烯酸酯、(聚)丙二醇二(甲基)丙烯酸酯,最优选为聚乙二醇二丙烯酸酯。使用这些内部交联剂而得到的含水凝胶可获得通过干燥工序或其之后的工序中的加热而容易提高吸水倍率(尤其是无加压下吸水倍率)的效果。

[0089]

在解决本发明课题的方面,上述内部交联剂的用量根据单体和内部交联剂的种类等来适当设定。从提高所得吸水性树脂的凝胶强度、防止含水凝胶附着于聚合装置等的观点出发,在聚合工序中,内部交联剂的用量相对于所使用的单体总量优选为0.005摩尔%以上、更优选为0.01摩尔%以上、进一步优选为0.02摩尔%以上。另外,从提高吸水性树脂的吸水性能的观点出发,优选为5摩尔%以下,更优选为2摩尔%以下,可以为1摩尔%以下、0.5摩尔%以下、小于0.1摩尔%、0.05摩尔%以下。若内部交联剂的用量过少,则聚合后的含水凝胶状交联聚合物的粘合性提高,另外,若内部交联剂的用量过多,则所得吸水性树脂的吸水倍率有可能变低。

[0090]

作为单体组合物中使用的水,可以使用例如去离子水(离子交换水)、纯水、超纯水、蒸馏水等,优选为去离子水(离子交换水)。

[0091]

单体组合物可以含有少量的亲水性溶剂。作为亲水性溶剂,可例示出甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇等醇类。组合使用的亲水性溶剂相对于水例如以0~10质量%来使用。

[0092]

·

其它物质

[0093]

在实现本发明目的的范围内,也可以向单体组合物中添加以下例示的物质(以下称为“其它物质”)。

[0094]

作为其它物质的具体例,可列举出阻聚剂;硫醇类、硫醇酸类、仲醇类、胺类、次磷酸盐类等链转移剂;碳酸盐、碳酸氢盐、偶氮化合物、气泡等发泡剂;乙二胺四(亚甲基次膦酸)或其金属盐、乙二胺四乙酸或其金属盐、二乙烯三胺五乙酸或其金属盐等螯合剂;聚丙烯酸(盐)和它们的交联体(例如包含吸水性树脂的微粉)、淀粉、纤维素、淀粉-纤维素衍生物、聚乙烯醇等亲水性高分子等。其它物质可以单独使用,也可以组合使用2种以上。

[0095]

其它物质的用量没有特别限定,作为其它物质的总浓度,相对于单体的总量优选为10质量%以下、更优选为0.001质量%~5质量%、特别优选为0.01质量%~1质量%。

[0096]

本发明的特征在于,供于干燥工序的含水凝胶状交联聚合物包含相对于固体成分为50ppm以上的过氧化氢,在干燥工序中和/或干燥工序后,以超过160℃的温度(优选为170~220℃)进行加热。此处,作为获得包含相对于固体成分为50ppm以上的过氧化氢的含水凝胶状交联聚合物的方法,可以是下述(1)至聚合工序为止进行制备的方法、或者(2)在聚合工序后且干燥工序前进行制备的方法中的任一者,也可以组合使用(1)、(2)。

[0097]

作为含水凝胶状聚合物中的过氧化氢的含量调整方法,具体而言,可列举出下述(1)、(2)。

[0098]

至聚合工序为止的过氧化氢的含量调整方法(1):

[0099]

在单体组合物的制备工序或聚合工序中,添加规定量的过氧化氢,并且,选择在聚合后残留50ppm以上的过氧化氢的聚合条件(例如,调整聚合时间、聚合温度、紫外线、还原剂等过氧化氢分解促进剂的用量;组合使用过氧化氢的稳定剂等)的方法。换言之,作为过氧化氢的添加方法,可以选择在单体组合物的制备工序中进行添加(形态1)、在聚合工序中进行添加(形态2)。此时,作为优选的聚合条件,只要在聚合后的含水凝胶状交联聚合物中残留50ppm以上的过氧化氢量即可,没有特别限定,优选为后述第二制造方法(在50ppm以上的过氧化氢的存在下,进行高温引发/高浓度/短时间聚合的方法)。

[0100]

在聚合工序后且干燥工序前的过氧化氢的含量调整方法(2):

[0101]

向聚合工序后的含水凝胶状交联聚合物中添加过氧化氢(包括在聚合工序中任选使用的过氧化氢)以过氧化氢的含量成为50ppm以上的方式进行调整。具体而言,可以在聚合工序结束后、至干燥工序为止添加过氧化氢。作为过氧化氢的添加时期,可列举出:在将聚合后从聚合装置排出的含水凝胶状聚合物搬运至以后的工序的搬运工序、(任选设置的)贮藏工序、(任选设置的)熟化工序、凝胶破碎工序和这些各工序之间,以过氧化氢成为50ppm以上的方式,向含水凝胶状交联聚合物中添加过氧化氢,其中,优选在凝胶破碎工序中进行添加(形态3)。该调整方法可以选作后述第三制造方法(在聚合工序后的凝胶破碎工序中,添加50ppm以上的过氧化氢的方法)。

[0102]

(形态1)

[0103]

形态1中,在包含内部交联剂和单体的单体组合物的制备工序中,进行过氧化氢的

添加。即,得到含有过氧化氢和单体的单体组合物,使用该组合物来进行后续工序的单体聚合。

[0104]

单体、内部交联剂和过氧化氢的添加顺序没有特别限定,可以为:向含有单体和内部交联剂的水溶液中添加过氧化氢;向水中同时添加单体、内部交联剂和过氧化氢;向过氧化氢水溶液中添加单体和内部交联剂等中的任意形态。

[0105]

在形态1中,在使单体组合物含有过氧化氢的情况下,若考虑到所得吸水性树脂的物性、尤其是无加压下吸水倍率的提高,则过氧化氢的添加量还因聚合条件(聚合时间、聚合温度等)而异,相对于单体组合物(固体成分),优选为50ppm以上。即,作为本发明的适合形态之一,通过将包含相对于固体成分为50ppm以上的过氧化氢的单体组合物在后续聚合工序中进行聚合,从而得到含水凝胶状交联聚合物。此处,固体成分是指单体组合物中的单体的总质量。关于聚合条件,如上那样地以成为期望的过氧化氢浓度的方式进行适当选择,并测定聚合后的含水凝胶状聚合物的残留过氧化氢量(ppm)即可。另外,在形态1中,在使组合物含有过氧化氢的情况下,相对于单体组合物(固体成分(单体的总质量)),过氧化氢的添加量优选为50ppm(0.005质量%)~10000ppm(1.0质量%)、进一步优选为100ppm(0.01质量%)~5000ppm(0.5质量%)。另外,可以将除形态1之外的例如形态2~形态4中的任一者以上与形态1加以组合,在该情况下,过氧化氢的添加量以过氧化氢相对于含水凝胶状交联聚合物的固体成分质量成为50ppm以上的方式适当调整。

[0106]

〔2-2〕聚合工序

[0107]

本工序为将前述单体组合物聚合而得到含水凝胶状交联聚合物(以下有时称为“含水凝胶”)的工序。

[0108]

通过添加至单体组合物中的聚合引发剂等发生分解而生成反应引发末端,从而能够进行聚合反应。聚合引发剂可以预先添加至包含单体和内部交联剂的组合物中。聚合引发剂根据聚合形态等来适当选择,因此没有特别限定,可列举出例如热分解型聚合引发剂、光分解型聚合引发剂、或者它们的并用、或者与促进聚合引发剂分解的还原剂组合使用而得到的氧化还原系聚合引发剂等。具体而言,可以使用美国专利第7265190号中公开的聚合引发剂之中的1种或2种以上。其中,在作为适合实施方式的高温引发聚合中,从聚合效率的观点出发,优选为热分解型聚合引发剂。需要说明的是,从聚合引发剂的处理性、吸水性树脂的物性的观点出发,优选使用过氧化物或偶氮化合物,更优选使用过氧化物,进一步优选使用过硫酸钠、过硫酸铵、过硫酸钾等过硫酸盐。需要说明的是,过氧化氢作为聚合引发剂、尤其是氧化还原系聚合引发剂的氧化剂是已知的,若考虑到聚合效率,则本实施方式中的聚合引发剂优选除使用过氧化氢之外还组合使用其它热分解型聚合引发剂,特别优选过氧化氢与过硫酸盐的组合使用。

[0109]

本实施方式中,可以将过氧化氢用作氧化还原系聚合引发剂的氧化剂,也可以与l-抗坏血酸、亚硫酸氢钠等还原性化合物组合使用。本发明中,适合形态如上所述,是在干燥工序中充分量的过氧化氢残留于聚合工序后的含水凝胶状交联聚合物的形态,供于干燥的含水凝胶状交联聚合物只要包含相对于其固体成分质量为50ppm以上的过氧化氢即可。即,使用将还原剂与氧化剂加以组合的氧化还原系聚合引发剂时,为了在干燥工序中使充分量的过氧化氢残留于聚合工序后的含水凝胶状交联聚合物,优选添加相对于还原性化合物的添加量为过量的过氧化氢。过氧化氢的添加量(ppm)相对于还原性化合物优选为10倍

摩尔以上、更优选为100倍摩尔以上、进一步优选为1000倍摩尔以上。更优选为在不使用也属于过氧化氢分解剂的l-抗坏血酸、亚硫酸氢钠等还原性化合物的条件下进行聚合的形态。还原性化合物的添加量相对于含水凝胶状交联聚合物的固体成分质量优选为10ppm以下、更优选为1ppm以下、进一步优选为0.1ppm以下,最优选实质为0ppm(不存在)。本实施方式中,特别适合的形态是:还原性化合物为上述范围(尤其是不存在),聚合引发剂仅由过氧化氢和过硫酸盐组成。

[0110]

属于热分解型聚合引发剂或光分解型聚合引发剂且除过氧化氢之外的聚合引发剂的用量相对于单体的总量优选为0.001摩尔%~1摩尔%,更优选为0.001摩尔%~0.5摩尔%,更进一步优选为0.005~0.5摩尔%,进一步优选为0.01~0.5摩尔%。

[0111]

需要说明的是,除通过上述聚合引发剂的分解来进行聚合反应的方法之外,还有照射辐射线、电子射线、紫外线等活性能量射线的方法。另外,可以在添加聚合引发剂的基础上,组合使用活性能量射线的照射。

[0112]

作为聚合形态,没有特别限定。从吸水性能、聚合控制容易性等观点出发,优选列举出气相中的液滴聚合、水溶液聚合、反相悬浮聚合(疏水性有机溶剂中的液滴聚合也属于反相悬浮的一例),更优选列举出水溶液聚合、反相悬浮聚合,进一步优选列举出水溶液聚合。需要说明的是,与反相悬浮聚合相关的详情可以参考日本特许第4969778号的[0016]~[0033],具体可以参考实施例1。其中,特别优选为连续水溶液聚合,作为其例子,可列举出连续带式聚合、连续捏合机聚合,更适合为连续带式聚合。通过采用连续水溶液聚合,从而吸水性树脂的生产效率提高。需要说明的是,聚合可以利用间歇式来进行。另外,聚合可以为静置聚合法。

[0113]

另外,在解决本发明课题的方面,作为水溶液聚合的优选形态,可列举出“高温引发聚合”、“高浓度聚合”。“高温引发聚合”是指:在单体组合物的温度优选为30℃以上、更优选为35℃以上、进一步优选为40℃以上、特别优选为50℃以上(上限为沸点)的温度下引发聚合的形态,“高浓度聚合”是指:在单体组合物中的单体浓度优选为30质量%以上、更优选为35质量%以上、进一步优选为40质量%以上、特别优选为45质量%以上(上限为饱和浓度)的条件下进行聚合的形态。也可以组合使用这些聚合形态。通过采用这些聚合方法(“高温引发聚合”、“高浓度聚合”),从而能够进一步降低含水凝胶状交联聚合物对于制造装置的附着,能够使所添加的过氧化氢在含水凝胶状交联聚合物中残留50ppm以上。

[0114]

为了将单体组合物设为期望温度(例如40℃以上),可以将聚合容器自身加热,也可以在向聚合容器中供给单体组合物时在生产线中进行加热。优选为在制备单体组合物时进行中和,并将单体的中和热用于单体组合物的升温的形态。需要说明的是,中和热和/或水合热的产生不仅有效地用于单体组合物的升温,还能够用于去除溶解氧,故而优选。

[0115]

为了这样地有效利用中和热和/或水合热,优选在绝热状态下进行中和,更优选边连续进行中和边连续进行聚合。因此,优选使用例如尽量抑制散热的容器,作为材质,优选使用将树脂、橡胶、不锈钢的非材料接触部用保温材料遮蔽的材质等。

[0116]

在解决本发明课题的方面,针对聚合时间,只要根据单体和聚合引发剂的种类、聚合温度等来适当确定即可,从聚合后的过氧化氢残留量的观点出发,优选缩短聚合时间(从聚合开始起至聚合温度达到最高温度为止)(优选为短时间聚合),具体而言,优选在30分钟以内、更优选在20分钟以内、进一步优选在10分钟以内、更进一步优选在5分钟以内、特别优

选在2分钟以内。需要说明的是,在专利文献8~11那样的反相悬浮聚合中,通常为了进行聚合而使加热时间长至1小时以上,因此,从聚合后的过氧化氢残留量的观点出发存在问题,或者,因使用大量的疏水性有机溶剂而难以在聚合后的干燥工序等中进行160℃以上的加热。在专利文献14所记载的长时间水溶液聚合中,从聚合后的过氧化氢残留量的观点出发也存在问题,因此,为了解决本发明的课题,优选为上述短时间聚合,进一步优选为上述高温引发聚合。在专利文献8、14等中,使用过氧化氢作为聚合引发剂也是已知的,但专利文献8(长时间的反相悬浮聚合)、专利文献14(长时间的氧化还原聚合)并未启示出聚合后的过氧化氢残留量、本技术的课题和效果。需要说明的是,作为在短时间内进行聚合的手段,没有限定,可列举出例如上述高温引发聚合等。

[0117]

因此,适合形态是:在聚合工序中,单体组合物的单体浓度为30质量%以上,聚合开始时的单体组合物的温度为30℃以上,从聚合开始起至聚合温度达到最高温度为止的聚合时间在30分钟以内。需要说明的是,聚合开始是指:观察到单体组合物的温度上升的时刻。需要说明的是,对于聚合时间的下限,只要充分进行聚合就没有特别限定,优选为5秒以上、更优选为10秒以上、进一步优选为15秒以上。另外,其它适合形态是:在聚合工序中,使单体浓度为30质量%以上且包含相对于单体组合物的固体成分质量为50~10000ppm的过氧化氢的单体组合物发生聚合,此时,聚合开始时的单体组合物的温度为30℃以上,从聚合开始起至聚合温度达到最高温度为止的聚合时间在30分钟以内。

[0118]

在解决本发明课题的方面,含水凝胶的固体成分率(以下记作凝胶固体成分率)优选为25质量%以上、更优选为25质量%~75质量%、进一步优选为25质量%~65质量%、更进一步优选25质量%以上且小于60质量%、特别优选为40质量%以上且小于60质量%。设为这些浓度的手段没有特别限定,适合使用例如上述“高温引发聚合”和/或“高浓度聚合”。凝胶固体成分率(质量%)利用后述实施例中记载的方法进行测定。若凝胶固体成分率(质量%)低,则凝胶的粘合性有可能变大。另外,若凝胶固体成分率过高,则有时观察到吸水倍率(g/g)等物性的降低或者难以进行根据需要而进行的凝胶破碎。另外,若凝胶固体成分率高,则有时难以表现出过氧化氢的效果。

[0119]

(形态2)

[0120]

在形态2中,在聚合工序(尤其是聚合机中的单体组合物)中添加过氧化氢。此处,关于过氧化氢的添加时期没有特别限定,具体而言,可列举出:在单体组合物即将聚合之前添加过氧化氢的形态(具体而言,例如与聚合引发剂同时添加的形态);在单体的聚合中添加过氧化氢的形态(具体而言,例如像连续捏合机聚合那样地同时进行聚合和凝胶破碎的情况等,在聚合工序中的凝胶破碎工序中添加过氧化氢的形态);向使单体组合物聚合而得到的含水凝胶中添加过氧化氢的形态等。如上所述那样,在至上述聚合工序为止的调整方法(1)中,可以采取上述形态2。

[0121]

关于聚合工序中的过氧化氢的添加,可以添加至聚合前的单体(聚合率为0%)中,也可以添加至聚合开始后的含水凝胶与单体的混合物(聚合率超过0%)中,它们可以组合使用。需要说明的是,在聚合中使用50ppm以上过氧化氢的技术(例如专利文献1)是已知的,过氧化氢在聚合后的残留量因聚合条件(聚合时间、聚合温度等)而明显不同,且专利文献1没有启示出聚合后的160℃以上的加热,因此,在聚合时使用50ppm以上的过氧化氢(例如专利文献1)完全没有启示出本发明。

[0122]

过氧化氢相对于含水凝胶的添加量可考虑所选择的聚合条件、在干燥前残留的过氧化氢量(ppm)来适当设定,若考虑到例如所得吸水性树脂的物性、尤其是无加压下吸水倍率(g/g)的提高,则相对于含水凝胶状交联聚合物固体成分质量(%),优选为50ppm(0.005质量%)以上,更优选为50ppm(0.005质量%)~10000ppm(1.0质量%),进一步优选为100ppm(0.01质量%)~5000ppm(0.5质量%)。需要说明的是,在单体组合物即将聚合之前或聚合中添加过氧化氢时的添加量可以应用上述(形态1)中记载的添加量。另外,也可以将除形态2之外的例如形态1、3、4中的任一者以上与形态2加以组合,在该情况下,过氧化氢的添加量以过氧化氢相对于含水凝胶状交联聚合物的固体成分质量成为50ppm以上的方式适当调整。

[0123]

另外,与(形态1)同样地,在(形态2)中也可应用的聚合方法从上述的方法中适当选择,优选选择下述条件:包括根据需要在聚合后进一步添加的过氧化氢在内,干燥工序前的含水凝胶中的过氧化氢量成为50ppm以上那样的聚合条件。作为具体聚合方法,在本发明中适合应用上述“高温引发聚合”、“高浓度聚合”和“短时间聚合”中的一者以上,更适合应用两者,特别适合应用三者(上述“高温引发聚合”、“短时间聚合”和“高浓度聚合”)。

[0124]

(第二吸水性树脂的制造方法)

[0125]

即,作为形态1、2的适合达成手段,在本发明中适合应用:将包含50~10000ppm(进一步优选包含100~5000ppm)过氧化氢的单体组合物在上述“高温引发聚合”、“短时间聚合”、“高浓度聚合”的条件下进行聚合,在干燥工序中和/或干燥工序后进行超过160℃的加热。

[0126]

即,本发明中,作为第二制造方法,提供一种吸水性树脂的制造方法,其包括如下工序:聚合工序,将包含内部交联剂和单体的单体组合物聚合,得到含水凝胶状交联聚合物;以及干燥工序,将前述含水凝胶状交联聚合物干燥,得到干燥聚合物,在聚合工序中,使单体浓度为30质量%以上且包含相对于单体组合物的固体成分质量为50~10000ppm的过氧化氢的单体组合物发生聚合,此时,在聚合开始时的单体组合物的温度为30℃以上、从聚合开始起至聚合温度达到最高到达温度为止的聚合时间在30分钟以内(优选在20分钟以内)的条件下进行聚合,在前述干燥工序中,以前述含水凝胶状交联聚合物的最高到达温度超过160℃的方式进行加热,和/或,在前述干燥工序后,以前述干燥聚合物的最高到达温度超过160℃的方式进行加热。该制造方法可以任选包括在聚合工序的同时或聚合工序后将含水凝胶状交联聚合物破碎的凝胶破碎工序。

[0127]

〔2-3〕凝胶破碎工序

[0128]

本工序为将上述聚合工序中得到的含水凝胶状交联聚合物在聚合的同时和/或聚合后进行破碎而得到颗粒状含水凝胶状交联聚合物的任选工序。为了获得规定粒径的颗粒状含水凝胶,本工序可以实施2次以上。另外,像反相悬浮聚合或气相聚合那样地能够在聚合工序中获得目标粒度的颗粒状含水凝胶时,可以不实施本工序。另外,在必要情况下,可以在聚合工序之后且凝胶破碎工序之前,实施使用辊切割机、闸刀式切纸机等将含水凝胶状交联聚合物切割或粗碎成能够向凝胶破碎装置中投入这一大小的细切工序。尤其是,在聚合工序为带式聚合且获得片状或块状的含水凝胶的情况下,优选实施细切工序。向凝胶破碎工序中供给(优选为历经细切工序而得到)的含水凝胶的大小没有特别限定,优选为10mm以上,进一步优选为3cm以上。作为上限,没有特别限定,可以为3m以下,也可以为2m以

下。

[0129]

向作为后续工序的干燥工序中供给的含水凝胶优选历经本工序。这是因为:在干燥工序中有效地进行加热,进一步起到过氧化氢的添加效果。即,本制造方法包括将聚合工序中得到的含水凝胶状交联聚合物进行破碎的凝胶破碎工序,供于干燥的含水凝胶状交联聚合物优选为在凝胶破碎工序中进行了破碎的颗粒状含水凝胶状交联聚合物。另外,在该凝胶破碎工序中,向含水凝胶状交联聚合物和/或颗粒状含水凝胶状交联聚合物中添加过氧化氢的形态也是优选形态。根据该形态,可以在干燥前有效地向含水凝胶中添加过氧化氢。在凝胶破碎时,若考虑到所得吸水性树脂的物性、尤其是无加压下吸水倍率的提高,则相对于含水凝胶状交联聚合物的固体成分质量,过氧化氢的添加量优选为50ppm以上。

[0130]

需要说明的是,在(2-1)的组合物制备工序中,仅将含有酸基的不饱和单体的一部分中和或者不进行中和地进行(2-2)的聚合时,可以在本凝胶破碎工序中进行中和。

[0131]

本发明的制造方法中,只要能够获得规定粒度的颗粒状含水凝胶而不损害吸水性能,凝胶破碎装置的种类就没有特别限定。可列举出例如间歇式或连续式的双臂型捏合机等具备多个旋转搅拌叶片的凝胶破碎装置、单螺杆挤出机、双螺杆挤出机、切肉机等。

[0132]

在凝胶破碎工序中,可以对聚合凝胶进行上述添加剂等的混合、交联聚合物中的酸基的后中和。最终中和率为上述范围,聚合后的后中和使用氢氧化钠、碳酸(氢)盐或它们的水溶液、水分散液。

[0133]

在凝胶破碎工序前和/或凝胶破碎工序中可以添加后述表面交联剂。在该情况下,表面交联在干燥装置内与干燥同时进行。

[0134]

在凝胶破碎工序前和/或凝胶破碎工序中可以添加凝胶流动化剂。通过添加凝胶流动化剂来抑制后述干燥工序中的含水凝胶颗粒彼此的附着,所得吸水性树脂的吸水速度提高。需要说明的是,在不需要凝胶破碎工序的实施方式中,通过在干燥工序前向颗粒状含水凝胶中添加凝胶流动化剂,从而得到上述效果。具体而言,优选在制备单体组合物时和/或凝胶破碎工序中添加凝胶流动化剂。作为凝胶流动化剂的添加量,相对于单体或含水凝胶状交联聚合物的固体成分,优选为0~1重量%以下,进一步优选为0.001~0.5重量%。

[0135]

作为该凝胶流动化剂的例子,可列举出阴离子性、阳离子性、非离子性和两性的表面活性剂、它们的低分子型和高分子型表面活性剂、以及高分子润滑剂。作为本发明的凝胶流动化剂,优选为表面活性剂。

[0136]

(表面活性剂)

[0137]

作为凝胶流动化剂中使用的表面活性剂,具体而言,可列举出(1)蔗糖脂肪酸酯、聚甘油脂肪酸酯、脱水山梨糖醇脂肪酸酯、聚氧乙烯脱水山梨糖醇脂肪酸酯、聚氧乙烯甘油脂肪酸酯、山梨糖醇脂肪酸酯、聚氧乙烯山梨糖醇脂肪酸酯、聚氧乙烯烷基醚、聚氧乙烯烷基苯基醚、聚氧乙烯蓖麻油、聚氧乙烯氢化蓖麻油、烷基烯丙基甲醛缩合聚氧乙烯醚、聚氧乙烯聚氧丙烯嵌段共聚物、聚氧乙烯聚氧基丙基烷基醚、聚乙二醇脂肪酸酯、烷基葡糖苷、n-烷基葡糖酰胺、聚氧乙烯脂肪酸酰胺、聚氧乙烯烷基胺、聚氧乙烯烷基醚的磷酸酯和聚氧乙烯烷基烯丙基醚的磷酸酯等非离子性表面活性剂;(2)辛基二甲基氨基乙酸甜菜碱、月桂基二甲基氨基乙酸甜菜碱、肉豆蔻基二甲基氨基乙酸甜菜碱、硬脂基二甲基氨基乙酸甜菜碱等烷基二甲基氨基乙酸甜菜碱;月桂酸酰胺丙基甜菜碱、椰油脂肪酸酰胺丙基甜菜碱、棕榈仁油脂肪酸酰胺丙基甜菜碱等烷基酰胺丙基甜菜碱、月桂基羟基磺基甜菜碱等烷基羟基

磺基甜菜碱、2-烷基-n-羧基甲基-n-羟基乙基咪唑鎓甜菜碱等烷基羧基甲基羟基乙基咪唑鎓甜菜碱等两性表面活性剂;(3)月桂基氨基二乙酸单钠、月桂基氨基二乙酸钾、肉豆蔻基氨基二乙酸钠等烷基氨基二乙酸单碱金属等阴离子性表面活性剂;(4)长链烷基二甲基氨基乙基季铵盐等阳离子性表面活性剂等。这些之中,可以组合使用2种以上。

[0138]

(高分子润滑剂)

[0139]

作为凝胶流动化剂中使用的高分子润滑剂,具体而言,可列举出马来酸酐改性聚乙烯、马来酸酐改性聚丙烯、马来酸酐改性乙烯-丙烯共聚物、马来酸酐改性乙烯-丙烯-二烯三元共聚物(epdm)、马来酸酐改性聚丁二烯、马来酸酐-乙烯共聚物、马来酸酐-丙烯共聚物、马来酸酐-乙烯-丙烯共聚物、马来酸酐-丁二烯共聚物、聚乙烯、聚丙烯、乙烯-丙烯共聚物、氧化型聚乙烯、氧化型聚丙烯、氧化型乙烯-丙烯共聚物、乙烯-丙烯酸共聚物、乙基纤维素、乙基羟乙基纤维素、聚乙二醇那样的聚环氧烷烃、侧链和/或末端聚醚改性聚硅氧烷等。它们的分子量(重均分子量)优选在200~200万的范围内、更优选在400~100万的范围内适当选择。它们之中,可以组合使用2种以上。

[0140]

另外,作为凝胶流动化剂,可以组合使用这些高分子润滑剂和上述表面活性剂。

[0141]

凝胶流动化剂的种类和添加量可考虑凝胶破碎工序和干燥工序中的颗粒状含水凝胶的流动性等来适当调整。另外,作为形态3,在本工序中,向含水凝胶中添加过氧化氢的情况下,可以与上述凝胶流动化剂混合来添加,也可以分别添加至含水凝胶中。如上所述那样地,可以在聚合的同时将含水凝胶破碎,该情况下,呈现一并进行形态2和3的形态。

[0142]

(形态3)

[0143]

在形态3中,在聚合工序以后(聚合工序结束后)且至干燥工序为止的期间内添加过氧化氢,若考虑到降低对破碎装置造成的负担这一本发明效果,则优选在凝胶破碎工序中或凝胶破碎工序前添加过氧化氢。需要说明的是,凝胶破碎工序中的过氧化氢的添加不限定于向凝胶破碎装置中添加含水凝胶状聚合物和过氧化氢的形态,至要进行凝胶破碎的聚合工序后的含水凝胶状聚合物被投入至凝胶破碎装置为止添加过氧化氢并在凝胶破碎的同时将过氧化氢混合至含水凝胶中的形态也包括在本发明所述的凝胶破碎工序中的过氧化氢添加内。可以在凝胶破碎工序之前切割或粗碎成能够向凝胶破碎装置中投入这一大小的细切工序中添加过氧化氢。在凝胶破碎工序中进行添加的情况下,优选在凝胶破碎工序前和/或凝胶破碎工序中添加过氧化氢,并在凝胶破碎时充分混合。在细切工序/凝胶破碎工序前/凝胶破碎工序中添加过氧化氢时的含水凝胶尺寸没有特别限定,优选为1mm以上,更优选为5mm以上,进一步优选为3cm以上。通过使混合过氧化氢时的凝胶尺寸为规定尺寸以上,从而更容易发挥出添加过氧化氢的效果,故而优选。需要说明的是,在细切工序/凝胶破碎工序前/凝胶破碎工序中添加过氧化氢时的含水凝胶尺寸的上限没有特别限定,可以为3m以下,也可以为2m以下。过氧化氢相对于含水凝胶状聚合物的添加量可考虑在干燥前残留的过氧化氢量来适当设定,例如,相对于含水凝胶状交联聚合物的固体成分质量,优选为50ppm(0.005质量%)以上,更优选为50ppm(0.005质量%)~10000ppm(1.0质量%),进一步优选为100ppm(0.01质量%)~5000ppm(0.5质量%)。上述(形态3)的添加方法可以选作聚合工序后的含水凝胶状交联聚合物中的过氧化氢量的调整方法(2)。另外,可以将除形态3之外的例如形态1、2、4中的任一者以上与形态3加以组合,在该情况下,过氧化氢的添加量以过氧化氢相对于含水凝胶状交联聚合物的固体成分质量成为50ppm以上的方式适当调

整。本发明的适合形态还包括在聚合工序的同时或聚合工序后将含水凝胶状交联聚合物破碎的凝胶破碎工序,在凝胶破碎工序中,添加相对于含水凝胶状交联聚合物的固体成分质量为50~10000ppm的过氧化氢。

[0144]

添加过氧化氢后的残留量不仅仅根据添加量来确定,还因含水凝胶状交联聚合物的温度、聚合率、以及至干燥工序为止的时间等而受到影响,因此,可以根据需要测定干燥前的含水凝胶状交联聚合物的过氧化氢量(ppm)来控制这些条件。

[0145]

从抑制颗粒状含水凝胶状交联聚合物在干燥中的聚集、降低所得吸水性树脂中的残留单体的观点出发,用于解决本发明课题的颗粒状含水凝胶的聚合率优选为90质量%以上、更优选为95质量%以上、进一步优选为98质量%以上。若使用包含大量的未反应单体而聚合率低的含水凝胶来实施干燥工序,则有时至干燥工序为止过氧化氢被消耗,或者,在干燥中进行聚合反应,由粒径小的凝胶颗粒再生或副生出大粒径的凝胶颗粒。因大粒径的凝胶颗粒而发生所得吸水性树脂的吸水速度降低、干燥物的大颗粒化、再粉碎成目标制品粒度而产生微粉等问题。为了避免该问题,优选将含水凝胶的聚合率设为上述范围。

[0146]

(颗粒状)含水凝胶的聚合率的上限没有特别限定,100质量%是理想的,高聚合率需要长聚合时间、严格的聚合条件,有时也会招致生产率、物性方面的降低,上限为99.95质量%、进而为99.9质量%、通常为99.8质量%左右是充分的。代表而言,为98~99.99质量%。

[0147]

需要说明的是,含水凝胶的聚合率可如下那样地进行测定。在对含水凝胶进行取样后,立即向室温的离子交换水1000g中投入含水凝胶1.00g(此刻,聚合反应实质上停止),以300rpm搅拌2小时后,进行过滤,由此去除不溶成分。使用液相色谱,测定萃取至通过上述操作而得到的滤液中的单体量。将该单体量设为残留单体量m(g)时,按照下述(式1)来求出含水凝胶的聚合率c(质量%),按照下述(式2)来求出含水凝胶的单体残留率r(质量%)。另外,优选在对含水凝胶进行取样后,立即测定聚合率,在从取样起至测定为止消耗时间的情况下,需要通过强制冷却(干冰、液态氮、与冰水接触等)来进行聚合停止操作。

[0148]

c(质量%)=100

×

{1-m/(α

×

m/100)}

…

(式1)

[0149]

r(质量%)=100-c

…

(式2)

[0150]

其中,(式1)中,m是指含水凝胶的质量(g),α是指含水凝胶的固体成分率(质量%)。(式2)中,c是指含水凝胶的聚合率(质量%)。

[0151]

在解决本发明课题的方面,(颗粒状)含水凝胶的crc(离心分离机保持容量)按照固体成分换算计,作为上限,优选为80g/g以下、更优选为50g/g以下、进一步优选为45g/g以下、特别优选为40g/g以下。作为下限,优选为5g/g以上、更优选为10g/g以上、进一步优选为15g/g以上、特别优选为20g/g以上。作为适合范围,为5g/g~80g/g、更优选为10g/g~50g/g、进一步优选为15g/g~45g/g、特别优选为20g/g~40g/g。从抑制对装置的附着的方面出发,一个优选实施方式中,(颗粒状)含水凝胶的crc(离心分离机保持容量)为43g/g以下,可以为40g/g以下、38g/g以下。需要说明的是,固体成分换算是指:在利用含水凝胶来测定crc等各物性后,换算成含水凝胶中的单位吸水性树脂固体成分的物性而得到的物性(例如,如果是含水率为50%(固体成分为50%)的含水凝胶,则换算成含水凝胶的物性测定值

×

2倍)。具体而言,利用后述实施例中记载的方法进行测定。

[0152]

在解决本发明课题的方面,(颗粒状)含水凝胶的固体成分率(以下记作凝胶固体

成分率)优选为25质量%以上。从抑制凝胶破碎后的含水凝胶颗粒彼此的聚集、破碎所需的能量、干燥效率和吸收性能的观点出发,凝胶固体成分率更优选为25质量%~75质量%,进一步优选为25质量%~65质量%,更进一步优选为25质量%以上且小于60质量%,特别优选为40质量%以上且小于60质量%。另外,若凝胶固体成分高,则有时难以表现出过氧化氢的效果。凝胶固体成分率利用后述实施例中记载的方法进行测定。

[0153]

在解决本发明课题的方面,作为(颗粒状)含水凝胶的优选粒径,颗粒状含水凝胶状交联聚合物的固体成分换算的质均粒径在5000μm以下的范围内,依次优选为3000μm以下、1000μm以下。本实施方式中,由于含水凝胶对于装置的附着得以降低,因此,对装置造成的负担小,能够减小颗粒状含水凝胶的粒径。作为(颗粒状)含水凝胶的粒径下限,按照固体成分换算的质均粒径计,例如为50μm以上。固体成分换算的质均粒径可利用下述实施例中记载的方法进行测定。另外,在凝胶破碎工序中,作为控制至上述范围内的方法,可以采用美国专利第6906159号、美国专利第5275773号、美国专利第6100305号、美国专利第6140395号、美国专利第6875511号、美国专利申请公开第2004/234607号、美国专利申请公开第2005/46069号等。需要说明的是,关于凝胶破碎时对装置造成的负担,可根据国际公开第2011/126079号(美国专利申请公开第2013/026412号)中记载的gge(1)、gge(2)、凝胶破碎装置运转时的电流值(a)的大小来进行评价。

[0154]

本制造方法(第一制造方法)中,供于干燥的含水凝胶状交联聚合物中的过氧化氢的含量相对于含水凝胶固体成分质量为50ppm以上。通过使过氧化氢的含量为50ppm以上,从而所得吸水性树脂的无加压下吸水倍率(crc)显著提高。作为调整该过氧化氢含量的手段的一例,在上述特定的高温引发-高浓度-短时间聚合中添加过氧化氢(第二制造方法),或者,在凝胶破碎工序中添加过氧化氢(第三制造方法)。通过第二方法或第三方法而添加了50ppm以上的过氧化氢的大部分(70%以上)残留在供于干燥的含水凝胶状交联聚合物内,因此,在相对于含水凝胶固体成分质量设为50ppm以上的方法(第一制造方法)中适合应用。

[0155]

通过上述第二制造方法、第三制造方法来控制过氧化氢量的情况下,在控制含水凝胶状交联聚合物的过氧化氢量的方面,从聚合工序后起至干燥工序为止的时间和/或从凝胶破碎工序起至干燥工序为止的时间越短越优选,在1小时以内,进而在30分钟以下,依次更优选为20分钟以下、10分钟以下、5分钟以下,该期间内的含水凝胶状交联聚合物的温度优选控制为100℃以下,更优选控制为90~30℃、80~40℃。需要说明的是,从聚合工序后起至干燥工序为止的时间和/或从凝胶破碎工序起至干燥工序为止的时间通常为30秒以上。

[0156]

在第一制造方法~第三制造方法中,从提高无加压下吸水倍率的观点出发,供于干燥的含水凝胶中的过氧化氢的含量(或者用量)优选超过100ppm,更优选为150ppm,进一步优选为200ppm以上。另外,从抑制可溶成分的过量增加的观点出发,供于干燥的含水凝胶中的过氧化氢的含量(固体成分换算)优选为50,000ppm以下、更优选为10,000ppm以下、进一步优选为5000ppm以下、3000ppm以下。

[0157]

〔2-4〕干燥工序

[0158]

本工序为使上述聚合工序和/或凝胶破碎工序中得到的(颗粒状)含水凝胶干燥至期望的树脂固体成分而得到干燥聚合物的工序。该树脂固体成分由干燥减量(将吸水性树

脂1g在180℃下加热3小时时的质量变化)求出,优选为80质量%以上,更优选为85~99质量%,进一步优选超过90质量%且为99质量%以下,更进一步优选超过90质量%且为98质量%以下,特别优选为92~97质量%。

[0159]

作为上述颗粒状含水凝胶的干燥方法,没有特别限定,可列举出例如加热干燥、热风干燥、减压干燥、流化床干燥、红外线干燥、微波干燥、转筒干燥器干燥、通过与疏水性有机溶剂共沸脱水而进行的干燥、利用高温水蒸气进行的高湿干燥等。其中,从干燥效率的观点出发,优选为热风干燥。

[0160]

另外,在干燥时使用的干燥机的设定温度依次优选超过160℃、超过160℃且为250℃以下、170~220℃、170~200℃、180~200℃、超过180℃且为200℃以下。通过这样地控制设定温度,从而容易将干燥工序中的含水凝胶状交联聚合物的最高到达温度设定至期望温度,且抑制吸水性树脂的劣化。即,本发明的一个适合实施方式中,将含水凝胶状交联聚合物在温度设定至超过160℃的干燥机进行干燥。

[0161]

作为热风干燥方法,有:在静置状态下进行干燥的方法、在搅拌状态下进行干燥的方法、在振动状态下进行干燥的方法、在流动状态下进行干燥的方法、利用气流进行干燥的方法等。这些之中,从效率方面出发,优选为搅拌干燥或静置干燥,更优选为使用旋转装置进行的搅拌干燥或通气带干燥,进而,特别优选使用采用连续静置干燥(连续通气带干燥)进行的热风干燥。在进行热风干燥的情况下,热风温度依次优选超过160℃、超过160℃且为250℃以下、170~220℃、170~200℃、180~200℃、超过180℃且为200℃以下。通过这样地控制热风温度,从而容易将干燥工序中的含水凝胶状交联聚合物温度的最高到达温度设定至期望温度,且抑制吸水性树脂的劣化。

[0162]

另外,作为其它适合形态,可采用使用搅拌型干燥装置进行的搅拌干燥。该搅拌干燥为基于热传导的干燥操作的1种,其使用间接加热方式,优选能够连续地对被干燥物实施干燥处理。因此,具有干燥效率高的优点。搅拌型干燥装置的搅拌方式和形态没有特别限定,只要是干燥装置内的内容物被臂(arm)、叶片、桨等搅拌叶片、旋转圆筒等搅拌手段搅拌的形态即可。换言之,作为上述搅拌型干燥装置,可列举出:收纳内容物的容器自身发生旋转、振动、摇动的容器旋转型干燥机;利用具备臂、叶片、桨等搅拌叶片的旋转轴来搅拌内容物的机械搅拌型干燥机;利用空气等气体使内容物浮游的浮游搅拌型干燥机;利用重力和分枝板等来分割流路的流路分割型干燥机;高速剪切型干燥机;冲击型干燥机等。其中,从机械损伤少的观点出发,优选使用容器旋转型干燥机。具体装置等的说明可以参照国际公开第2018/092863号、国际公开第2018/092864号。另外,使用上述那样的间接加热方式的干燥装置时,可以通过用热介质将干燥装置所具备的夹套、加热管等加热而将被干燥物加热,作为热介质的温度,依次优选超过160℃、超过160℃且为250℃以下、170~220℃、170~200℃、180~200℃、超过180℃且为200℃以下。

[0163]

本发明中,在干燥工序中或干燥工序后,以含水凝胶状交联聚合物或干燥聚合物的最高到达温度(以下也简称为最高到达温度)超过160℃的方式进行加热。

[0164]

一个实施方式中,在干燥工序中,含水凝胶状交联聚合物的最高到达温度为超过160℃的温度(形态a)。在干燥工序中,若含水凝胶状交联聚合物的最高到达温度为160℃以下,则所得吸水性树脂的无加压下吸水倍率变低。由此,为了获得无加压吸水倍率高的吸水性树脂,需要降低内部交联剂的用量,发生含水凝胶附着于装置等问题。干燥中的吸水性树

脂的最高到达温度优选超过160℃且为250℃以下,更优选为170~220℃,最优选为170~200℃、180~200℃、超过180℃且为200℃以下。如果热介质温度或最高到达温度为250℃以下,则可防止干燥时的吸水性树脂的劣化。需要说明的是,干燥中的吸水性树脂的最高到达温度利用设置于干燥装置的接触温度计来测定。作为接触温度计,可列举出例如热电偶、铂测温体和/或双金属温度计,尤其可列举出热电偶(例如k射线铠装热电偶)。代表而言,干燥温度在材料层(颗粒状含水凝胶、粒状干燥物)的中心部(例如材料的厚度为10cm时,在5cm左右的位置)进行测定。

[0165]

需要说明的是,针对热风风速、干燥时间等除上述干燥温度之外的干燥条件,只要根据供于干燥的(颗粒状)含水凝胶的含水率、总重量和作为目标的树脂固体成分来适当设定即可,在进行带干燥时,可适当应用国际公开第2006/100300号、国际公开第2011/025012号、国际公开第2011/025013号、国际公开第2011/111657号等中记载的各条件。

[0166]

作为干燥时间,例如从吸水倍率(crc)、残留单体的观点出发,优选为10~120分钟、更优选为20~60分钟。

[0167]

〔2-5〕粉碎工序、分级工序

[0168]

本工序为将上述干燥工序中得到的干燥聚合物粉碎(粉碎工序),并调整至规定范围的粒度(分级工序),得到吸水性树脂粉末(也将实施表面交联之前的粉末状吸水性树脂简称为“吸水性树脂粉末”)的工序。

[0169]

作为粉碎工序中使用的设备,可列举出例如辊磨机、锤磨机、螺杆磨机、销磨机等高速旋转式粉碎机、振动磨、钩爪(knuckle)型粉碎机、圆筒型搅拌器等,根据需要而组合使用。需要说明的是,该粉碎工序在作为粉碎对象的干燥聚合物历经了干燥工序这一点上与前述凝胶破碎工序不同。

[0170]

另外,作为分级工序中的粒度调整方法,没有特别限定,可列举出例如使用jis标准筛(jis z8801-1(2000))进行的筛分级、气流分级等。需要说明的是,吸水性树脂的粒度调整不限定于上述粉碎工序、分级工序,可在聚合工序(尤其是反相悬浮聚合、喷雾液滴聚合)、其它工序中适当实施。另外,也可以去除通过该分级工序而分级出的非标准品(例如微粉),另外,也可以对该非标准品进行例如造粒等,并在制造工序中加以再利用。

[0171]

通过上述工序而得到的吸水性树脂粉末(表面交联工序前的吸水性树脂粉末、所谓的基础聚合物或者任选实施的表面交联后、加入添加剂后的吸水性树脂粉末、尤其是作为最终制品的吸水性树脂粉末)的粒度以质均粒径(d50)计优选为200~600μm、更优选为200~550μm、进一步优选为250~500μm。另外,粒径为45μm以上且小于150μm的颗粒(利用jis标准筛(jis z8801-1(2000)),通过网眼为150μm的筛且未通过网眼为45μm的筛的颗粒)的比例优选为10质量%以下、更优选为5质量%以下、进一步优选为3质量%以下。粒径为850μm以上的颗粒(利用jis标准筛(jis z8801-1(2000)),未通过网眼为850μm的筛的颗粒)的比例优选为5质量%以下、更优选为3质量%以下、进一步优选为1质量%以下。需要说明的是,作为这些颗粒的比例的下限值,在任意情况下均是越少越优选,期望为0质量%,可以为0.1质量%左右。进而,粒度分布的对数标准偏差(σζ)优选为0.20~0.50、更优选为0.25~0.40、进一步优选为0.27~0.35。需要说明的是,这些粒度按照美国专利第7638570号、nwsp 220.0.r2(15)中公开的测定方法,使用标准筛进行测定。

[0172]

上述粒度不仅可应用于表面交联后的吸水性树脂(以下有时简称为“吸水性树脂

颗粒”),也可应用于作为最终制品的吸水剂。因此,在吸水性树脂颗粒中,为了维持上述范围的粒度,优选进行表面交联处理(表面交联工序),也可以在表面交联工序及以后设置整粒工序(粉碎、分级工序)来进行粒度调整。

[0173]

〔2-6〕表面交联工序

[0174]

本工序为在吸水性树脂粉末的表面层(距离吸水性树脂粉末的表面为数10μm的部分)进一步设置交联密度高的部分的工序,其由混合工序、热处理工序和冷却工序(任选)构成。

[0175]

在该表面交联工序中,通过吸水性树脂粉末表面处的自由基交联、表面聚合、与表面交联剂发生的交联反应等,得到经表面交联的吸水性树脂(吸水性树脂颗粒)。从加压下吸水倍率等吸水性能的方面出发,优选进行表面交联。需要说明的是,表面交联工序也可以参照国际公开第2018/092863号、国际公开第2014/038324号等的记载,与〔2-4〕的干燥工序同时进行。

[0176]

〔2-6-1:混合工序〕

[0177]

本工序为将吸水性树脂粉末和/或含水凝胶状交联聚合物与表面交联剂混合的工序。关于该表面交联剂的混合方法没有特别限定,可列举出如下方法:预先制作表面交联剂溶液,对吸水性树脂粉末和/或含水凝胶状交联聚合物优选喷雾或滴加、更优选喷雾该溶液并混合。

[0178]

作为表面交联剂,没有特别限定,可列举出有机或无机的表面交联剂。其中,从吸水性树脂的物性、表面交联剂的处理性的观点出发,优选为与羧基发生反应的有机表面交联剂。可列举出例如美国专利7183456号中公开的1种或2种以上的表面交联剂。更具体而言,可列举出多元醇化合物、环氧化合物、卤代环氧化合物、多胺化合物或者其与卤代环氧化合物的缩合物、噁唑啉化合物、噁唑啉酮化合物、多价金属盐、碳酸亚烷基酯化合物、环状脲化合物等。

[0179]

作为有机表面交联剂的具体例,可列举出(二、三、四、聚)乙二醇、(二、聚)丙二醇、1,3-丙二醇、2,2,4-三甲基-1,3-戊二醇、(聚)甘油、2-丁烯-1,4-二醇、1,4-丁二醇、1,3-丁二醇、1,5-戊二醇、1,6-己二醇、三羟甲基丙烷、二乙醇胺或三乙醇胺、季戊四醇、山梨糖醇等多元醇化合物;(聚)乙二醇二缩水甘油醚、(二、聚)甘油聚缩水甘油醚、缩水甘油等环氧化合物;2-噁唑烷酮、n-羟基乙基-2-噁唑烷酮、1,2-乙烯双噁唑啉等噁唑啉化合物;1,3-二氧戊环-2-酮(碳酸亚乙酯)、4-甲基-1,3-二氧戊环-2-酮、4,5-二甲基-1,3-二氧戊环-2-酮、4,4-二甲基-1,3-二氧戊环-2-酮、4-乙基-1,3-二氧戊环-2-酮、4-羟基甲基-1,3-二氧戊环-2-酮、1,3-二噁烷-2-酮、4-甲基-1,3-二噁烷-2-酮、4,6-二甲基-1,3-二噁烷-2-酮、1,3-二氧杂环己烷-2-酮等碳酸亚烷基酯化合物等。

[0180]

在上述有机表面交联剂的基础上,作为离子键合性表面交联剂,可以组合使用多胺聚合物等多价阳离子性聚合物、水溶性且含有多价金属阳离子的化合物。

[0181]

该表面交联剂的用量(使用多种时是总用量)相对于吸水性树脂粉末和/或含水凝胶状交联聚合物(固体成分)100质量份优选为0.01~10质量份、更优选为0.01~5质量份。另外,该表面交联剂优选以水溶液的形式添加,在该情况下,水的用量相对于吸水性树脂粉末和/或含水凝胶状交联聚合物(固体成分)100质量份优选为0.1~20质量份、更优选为0.5~10质量份。进而,根据需要使用亲水性有机溶剂时,其用量相对于吸水性树脂粉末和/或

含水凝胶状交联聚合物(固体成分)100质量份优选为10质量份以下、更优选为5质量份以下。

[0182]

另外,如上所述那样,在该表面交联工序中,可以添加水溶性且含有多价金属阳离子的化合物。

[0183]

〔2-6-2:热处理工序〕

[0184]

本工序为对从上述混合工序中排出的混合物施加热,在吸水性树脂粉末的表面上发生交联反应的工序。该工序可以与干燥工序同时进行,另外,也可以在干燥工序后进行。

[0185]

作为进行该交联反应的装置,没有特别限定。在上述干燥工序中进行的情况下,进行交联反应的装置为干燥装置,另外,对干燥后的吸水性树脂粉末进行热处理时,可优选列举出桨式干燥器。该交联反应中的反应温度根据所使用的表面交联剂的种类来适当设定,优选为50~300℃、更优选为100~200℃。

[0186]

本发明中,如上所述那样,在干燥工序中或干燥工序后,以含水凝胶状交联聚合物或干燥聚合物的最高到达温度超过160℃的方式进行加热。在干燥工序中,含水凝胶状交联聚合物的最高到达温度不超过160℃时,在本热处理工序或其后的工序中,可以干燥聚合物的最高到达温度超过160℃的方式进行加热(形态b)。进而,一个适合实施方式中,在干燥工序后的表面交联工序中,以干燥聚合物的最高到达温度超过160℃的方式进行加热。若干燥温度为160℃以下,则所得吸水性树脂的无加压下吸水倍率变低。由此,为了获得无加压吸水倍率高的吸水性树脂,需要降低内部交联剂的用量,发生含水凝胶附着于装置等问题。最高到达温度优选超过160℃且为250℃以下,更优选为170~220℃,进一步优选为170~200℃、180~200℃,最优选超过180℃且为200℃以下。需要说明的是,最高到达温度利用进行加热的加热装置中设置的接触温度计来测定。作为接触温度计,可列举出例如热电偶、铂测温体和/或双金属温度计,可特别列举出热电偶(例如k射线铠装热电偶)。

[0187]

〔2-6-3:冷却工序〕

[0188]

本工序为在上述加热处理工序后根据需要设置的任选工序。

[0189]

作为进行该冷却的装置,没有特别限定,优选为与加热处理工序中使用的装置相同规格的装置,更优选为桨式干燥器。这是因为:通过将热介质变更为制冷剂,从而可用作冷却装置。需要说明的是,通过上述加热处理工序而得到的吸水性树脂颗粒在该冷却工序中优选冷却至40~80℃,更优选冷却至50~70℃,根据需要进行强制冷却。

[0190]

〔2-7〕整粒工序

[0191]

本工序为调整经表面交联的(颗粒状)干燥聚合物的粒度的工序。通过在表面交联工序后进行整粒工序,从而得到以高水准控制粒径或粒度分布的吸水性树脂粉末。

[0192]

整粒工序优选包括粉碎工序和/或分级工序。该粉碎工序和分级工序与上述干燥工序、分级工序一栏中记载的内容相同。

[0193]

从吸水性能的观点出发,历经整粒工序而得到的吸水性树脂粉末的粒度为上述范围。

[0194]

〔2-8〕其它添加剂的添加工序

[0195]

本工序为出于对吸水性树脂赋予各种附加功能且提高吸水性能的目的而实施的任选工序。

[0196]

作为其它添加剂,可例示出螯合剂、有机还原剂、无机微粒、多价金属盐、无机还原

剂、氧化剂、羟基羧酸化合物、表面活性剂、具有磷原子的化合物、金属皂等有机粉末、除臭剂、抗菌剂、纸浆、热塑性纤维等。需要说明的是,作为对吸水性树脂赋予的吸水性能的一例,可列举出通液性,作为提高该通液性的添加剂,可例示出以下的多价金属盐、阳离子性聚合物、无机微粒,这些之中,优选使用至少1种以上。作为它们的添加量,相对于吸水性树脂粉末100质量份,优选小于2.0质量份、更优选小于1.5质量份、进一步优选小于1.0质量份。

[0197]

〔2-9〕其它工序

[0198]

本发明所述的制造方法中,除了包括上述各工序之外,根据需要可以进一步包括冷却工序、再湿润工序、粉碎工序、分级工序、微粉造粒工序、运输工序、贮藏工序、捆包工序、保管工序等。

[0199]

需要说明的是,过氧化氢可以在微粉造粒工序中添加(形态4),过氧化氢的添加量相对于含水凝胶状交联聚合物的固体成分质量优选为50ppm(0.005质量%)~10000ppm(1.0质量%)、进一步优选为100ppm(0.01质量%)~5000ppm(0.5质量%)。另外,可以与形态1~形态3中的任一者以上加以组合,更优选以其与形态1~3中的任一者以上的组合来进行形态4。由此,能够充分提高所得吸水性树脂的crc。在该情况下,过氧化氢的添加量以过氧化氢相对于含水凝胶状交联聚合物的固体成分质量成为50ppm以上的方式适当调整。

[0200]

在微粉造粒工序中,对在制造工序中分级后的微粉、在上述整粒工序中得到的微粉进行造粒。本工序中得到的造粒物适合在制造工序中进行再利用。

[0201]

造粒是指:利用物理方法、化学方法使颗粒彼此附着,由此形成比原有颗粒更大的颗粒。

[0202]

造粒优选为利用水、亲水性溶剂等溶剂进行造粒而成的。作为溶剂,可例示出水;甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇等醇类;以及它们的组合。溶剂优选为水。溶剂的量还因所使用的微粉的含水率而异,相对于吸水性树脂的固体成分100质量份,通常为25~250质量份、优选为25~200质量份的范围。

[0203]

在将溶剂与微粉混合时使用的装置也没有特别限定。例如,如果为容器固定型混合机,则优选为机械搅拌型混合机。具体而言,可例示出turbulizer(hosokawa micron公司制)、loedige mixer(loedige公司制)和灰浆搅拌器(西日本试验机公司制)等。另外,混合可以为间歇式混合机和连续式混合机中的任一者。

[0204]

在上述混合时的混合装置内,优选的是:混合装置的内壁面和/或搅拌手段的加热温度优选为60℃以上、更优选为65℃以上、进一步优选为70℃以上,且优选为120℃以下、更优选为100℃以下、进一步优选为90℃以下。通过将混合机装置(优选为内壁面、搅拌手段中的任一者,更优选为两者)加热,从而能够在短时间内将微粉均匀地造粒,生产率提高。混合装置内的温度可通过例如供给加热气体或热传导等来适当调整。

[0205]

在本工序中添加过氧化氢的情况下,过氧化氢的添加方法没有特别限定,从容易添加的方面出发,优选的是:将上述溶剂设为水,以溶解有过氧化氢的水溶液的形式进行添加。另外,通过本工序而得到的添加有过氧化氢的造粒物优选在制造工序中进行再利用,优选在添加后进行超过160℃的加热。具体而言,添加有过氧化氢的造粒物可以在制备单体组合物的工序、聚合工序(例如添加至聚合过程中或聚合后的凝胶或者在粉碎工序中进行添加的形态)、凝胶破碎工序、干燥工序、表面交联剂的混合工序等工序中进行添加。再利用时

的吸水性树脂造粒物可适合地进行干燥、粉碎,优选以混合有水性液体(优选为水)的造粒物(造粒凝胶)的形式进行再利用。

[0206]

〔3.所得吸水性树脂的物性〕

[0207]

本发明还提供通过上述实施方式的制造方法而得到的吸水性树脂。该吸水性树脂的物性优选如下所示。作为吸水剂(可以包含吸水性树脂和其它成分的吸水性树脂组合物),也可以将下述物性值用作适合范围。

[0208]

〔3-1〕crc(无加压下吸水倍率、离心分离机保持容量)

[0209]“crc”为centrifuge retention capacity(离心分离机保持容量)的简称,是指吸水性树脂在未加压下的吸水倍率(有时也称为“吸水倍率”)。

[0210]

吸水性树脂的crc通常为5g/g以上,优选为15g/g以上,更优选为25g/g以上、30g/g以上、35g/g以上、40g/g以上,进一步优选为45g/g以上、50g/g以上。关于上限值没有特别限定,优选为更高的crc,从与其它物性的平衡的观点出发,优选为70g/g以下、更优选为65g/g以下。本发明中,可适宜地应用于制造表面交联前的吸水倍率(crc)为30g/g以上、35g/g以上、40g/g以上、进而为45g/g以上、50g/g以上、55g/g以上的高吸水倍率的吸水性树脂,能够容易地制造以往因含水凝胶的粘合性而难以制造的高吸水倍率的吸水性树脂。

[0211]

在上述crc小于5g/g的情况下,吸收量少,不适合作为纸尿布等吸收性物品的吸收体。另外,在上述crc超过70g/g的情况下,吸收尿、血液等体液等的速度降低,因此,不适合用于高吸水速度类型的纸尿布等。根据本制造方法,能够得到crc高的吸水性树脂。

[0212]

另外,本发明中,从降低对于聚合装置等的附着、降低对破碎装置造成的负担、以及吸水特性的观点出发,吸水性树脂的crc优选大于(颗粒状)含水凝胶的crc。具体而言,吸水性树脂的crc(g/g)-(颗粒状)含水凝胶的crc(g/g)依次优选为5g/g以上、8g/g以上、10g/g以上、15g/g以上、17g/g以上。吸水性树脂的crc(g/g)-(颗粒状)含水凝胶的crc(g/g)的上限例如为30g/g以下。

[0213]

〔3-2〕aap(加压下吸水倍率)

[0214]

吸水性树脂的aap(加压下吸水倍率)优选为15g/g以上、更优选为20g/g以上、进一步优选为23g/g以上、特别优选为24g/g以上、最优选为25g/g以上。关于上限值没有特别限定,优选为40g/g以下。

[0215]

〔3-3〕过氧化氢的残留量

[0216]

吸水性树脂的过氧化氢的残留量优选为10ppm以下、更优选为1ppm以下、最优选为0ppm(检出限以下)。通过使添加的过氧化氢的残留量为上述上限以下,从而对吸水性树脂的吸水特性造成的影响少且安全性优异。

[0217]

〔4〕吸水性树脂的用途

[0218]

吸水性树脂的用途没有特别限定,可优选列举出纸尿布(幼儿用、成人用)、生理用卫生巾、失禁垫等吸收性物品的吸收体用途。尤其是可用作高浓度纸尿布的吸收体。作为其它吸收性物品的一例,可列举出例如滴液吸收材料、鲜度保持材料、灾害用简易厕所、宠物片、猫砂等。作为其它吸水性树脂的用途,可列举出土壤保水剂、育苗用片、种子涂布材料、抗结露片、一次性暖宝宝、冷却用手帕、保冷剂、医疗用废液固化剂、残土固化材料、抗水灾损失的废液胶凝剂、吸水沙袋、湿敷材料、化妆品用增稠剂、电气/电子材料通信电缆用止水材料、垫片填料、肥料用缓释剂、各种缓释剂(空间除菌剂、芳香剂等)、创伤保护用装饰材

料、抗结露用建筑资材、油中水分去除剂、涂料、粘接剂、抗粘连剂、光扩散剂、消光剂、装饰板用添加剂、人工大理石用添加剂、调色剂用添加剂等树脂用添加剂等。

[0219]

另外,作为上述吸收体的原料,可以在使用上述吸水性树脂的同时还使用纸浆纤维等吸收性材料。在该情况下,作为吸收体中的吸水性树脂的含量(芯浓度),优选为30质量%~100质量%、更优选为40质量%~100质量%、进一步优选为50质量%~100质量%、更进一步优选为60质量%~100质量%、特别优选为70质量%~100质量%、最优选为75质量%~95质量%。

[0220]

通过将上述芯浓度设为上述范围,从而在将该吸收体用于吸收性物品的上层部时,能够使该吸收性物品保持具有清洁感的白色状态。进而,该吸收体的尿、血液等体液等的扩散性优异,因此,通过进行有效的液体分配,从而预测到吸收量的提高。

[0221]

[3-5]与现有技术的对比

[0222]

如专利文献8、13、14等中公开的那样,使用作为聚合引发剂的过氧化氢也是已知的,例如,专利文献8(长时间的反相悬浮聚合)、专利文献13、14(长时间的氧化还原聚合)中没有启示出聚合后的聚合物中的过氧化氢的残留量、基于超过160℃的加热的本技术制造方法及其课题效果。

[0223]

实施例

[0224]

按照以下的实验例,更具体地说明本发明,但本发明不受这些说明的限定性解释,将各实验例中公开的技术手段适当组合而得到的实验例也包括在本发明的范围内。

[0225]

需要说明的是,下述“吸水性树脂”是指历经干燥工序后的粒状干燥物、经表面交联的粒状干燥物或吸水性树脂粉末和经表面交联的吸水性树脂粉末,“含水凝胶”是指未历经干燥工序的含水凝胶状交联聚合物或颗粒状含水凝胶状交联聚合物。

[0226]

另外,实验例中使用的电气设备(还包括吸水性树脂的物性测定用设备)只要没有特别注释,就使用60hz且200v或100v的电源。另外,下述吸水性树脂和含水凝胶的各物性只要没有特别注释,就在室温(20℃~25℃)、相对湿度为50%rh

±

10%的条件下进行测定。

[0227]

另外,为了方便,有时将“升”表述为“l”或“l”,将“质量%”或“重量%”表述为“wt%”。进行微量成分的测定时,有时将检出限以下表述为n.d(non detected)。

[0228]

〔实施例1〕向高浓度/高温引发/短时间聚合的聚合工序中添加过氧化氢(本发明的第一方法和第二方法)

[0229]

向容量2升的聚丙烯制容器中投入丙烯酸422.0g(5.86mol)、作为内部交联剂的10质量%聚乙二醇二丙烯酸酯水溶液(分子量为523)11.94g(相对于单体为0.039mol%)、2.0质量%的二乙烯三胺五乙酸三钠(dtpa

·

3na)水溶液1.29g(相对于单体为0.00096mol%)、48.5质量%的氢氧化钠水溶液173.9g和去离子水(离子交换水)394.6g并使其混合,制作单体组合物(a1)。

[0230]

接着,将上述单体组合物(a1)边搅拌边冷却。在液体温度达到42℃的时刻,添加温度调整至40℃的48.5质量%的氢氧化钠水溶液178.7g,并进行混合,由此制作单体组合物(a2)(丙烯酸的中和率为73摩尔%)。此时,该单体组合物(a2)的温度因刚刚制作后的第二阶段的中和热而上升至78.0℃。在刚刚开始混合48.5质量%的氢氧化钠水溶液后观察到析出物,但该析出物逐渐溶解而变为透明的均匀溶液。

[0231]

接着,向搅拌状态的上述单体组合物(a2)(78℃)中添加5.0质量%的过氧化氢水

溶液1.0g(相对于单体组合物中的固体成分(单体、丙烯酸和丙烯酸钠的总量),过氧化氢为100ppm)、4.5质量%的过硫酸钠水溶液16.5g(相对于单体为0.053mol%),得到单体组合物(a’2)。其后,在大气敞开体系中,将该单体组合物(a’2)(单体浓度为43质量%、丙烯酸的中和率为73摩尔%)立即注入至不锈钢制的桶型容器(底面340

×

340mm、高度25mm、内表面;特氟隆(注册商标)涂层)中。需要说明的是,从第二阶段的中和开始起至向桶型容器中注入单体组合物(a’2)为止的时间设为1分钟,该桶型容器使用加热板(neo hotplate hi-1000/株式会社井内盛荣堂社),加热至表面温度达到50℃为止。从观察到单体组合物的温度上升起(从聚合开始起)至达到最高温度(超过100℃)为止的时间为1分钟。

[0232]

需要说明的是,在上述实施例中,单体由丙烯酸以及通过丙烯酸与氢氧化钠的中和而生成的丙烯酸钠构成,在单体浓度的计算中,它们的含量之和成为单体的含量。

[0233]

通过上述聚合反应(单体浓度为43质量%、聚合开始时的单体温度为78℃、聚合时间为1分钟

→

高浓度/高温引发/短时间聚合)而得到的含水凝胶(a3)(约65℃)在刚刚聚合后(从聚合机中取出5分钟以内),使用设置有9.5mm的模具口径板的切肉机(remacom公司制、型号:hl-g22sn)进行凝胶破碎,得到颗粒状含水凝胶(b1)。将上述含水凝胶(a3)在切肉机中的投入量设为375g/min,与该含水凝胶(a3)的投入同时地,边以50g/min向切肉机中投入25℃的去离子水边进行凝胶破碎,得到颗粒状含水凝胶(b1)。所得颗粒状含水凝胶(b1)的固体成分换算的质均粒径(以下简写为凝胶粒径)为600μm、crc为34.2g/g、过氧化氢量为70ppm(向聚合工序中添加的过氧化氢的残留率为70%)。另外,所得颗粒状含水凝胶(b1)的凝胶固体成分率为46.0质量%。

[0234]

将该细分化的颗粒状含水凝胶(b1)(约60℃)铺展在50目的金属网上,在190℃下进行30分钟的静置热风干燥。从聚合结束起至包括凝胶破碎在内的干燥开始为止,进行30分钟以内的连续操作。将k射线铠装热电偶(旭产业公司制、ts4-k16cs-u-300-wxa3000)设置于材料层(颗粒状含水凝胶、粒状干燥物)的中心部并进行测定的结果,最高到达温度(以下,也将含水凝胶状交联聚合物的最高到达温度简称为干燥温度)为190℃。

[0235]

使用辊磨机(wml型辊粉碎机/有限会社井之口技研公司),将干燥物粉碎,进一步利用具有850μm、150μm网眼的jis筛进行筛分,去除未通过850μm筛的颗粒和通过了150μm筛的颗粒,得到不规则破碎状的吸水性树脂(c1)。

[0236]

所得吸水性树脂(c1)的树脂固体成分为96.0质量%。另外,吸水性树脂(c1)的粒度分布中,通过850μm但未通过600μm的颗粒为3质量%,通过600μm但未通过500μm的颗粒为10质量%,通过500μm但未通过300μm的颗粒为54质量%,通过300μm但未通过150μm的颗粒为31质量%,通过150μm但未通过45μm的颗粒为2质量%,质均粒径d50为346μm,σζ为0.355,crc为56.3g/g(与干燥前的含水凝胶相比的crc上升幅度= 22.1g/g),未检测到过氧化氢。

[0237]

〔实施例2〕过氧化氢量的变更(100ppm

→

200ppm)

[0238]

将实施例1中制作单体组合物时使用的过氧化氢水溶液的量变更为2.1g(相对于单体组合物中的固体成分(单体),过氧化氢为200ppm),将去离子水的量变更为393.6g,除此之外,进行与实施例1相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b2)。

[0239]

所得颗粒状含水凝胶(b2)的凝胶粒径为620μm、crc为33.5g/g、凝胶固体成分率为46.8质量%、过氧化氢量为165ppm。在190℃的干燥温度下进行干燥后,以与实施例1相同的

方式调整质均粒径及其分布,所得吸水性树脂(c2)的crc为60.1g/g(与干燥前的含水凝胶相比的crc上升幅度= 26.6g/g)、固体成分为96.5质量%,未检测到过氧化氢。

[0240]

〔实施例3〕交联剂量和过氧化氢量的变更(pegda 0.039

→

0.075摩尔%、过氧化氢100ppm

→

800ppm)

[0241]

将实施例1中制作单体组合物时使用的去离子水的量变更为376.4g,将聚乙二醇二丙烯酸酯(pegda)水溶液的量变更为23.0g(相对于单体,pegda=0.075mol%),将过氧化氢水溶液的量变更为8.3g(相对于单体组合物中的固体成分(单体),过氧化氢为800ppm),除此之外,进行与实施例1相同的操作,通过单体浓度为43质量%/中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b3)。

[0242]

所得颗粒状含水凝胶(b3)(pegda=0.075摩尔%)的凝胶粒径为540μm、crc为30.0g/g、凝胶固体成分率为47.0质量%、过氧化氢量为680ppm。在190℃的干燥温度下进行干燥后,与实施例1同样地进行筛分,去除未通过850μm筛的颗粒和通过了150μm筛的颗粒(c3’),调整质均粒径及其分布。所得吸水性树脂(c3)的crc为47.7g/g(与干燥前的含水凝胶相比的crc上升幅度= 17.7g/g)、固体成分为96.8质量%,未检测到过氧化氢。

[0243]

〔实施例4〕交联剂量和过氧化氢量的变更(pegda 0.039

→

0.12摩尔%、过氧化氢100ppm

→

2000ppm)

[0244]

将实施例1中制作单体组合物时使用的去离子水的量变更为350.22g,将聚乙二醇二丙烯酸酯水溶液的量变更为36.8g(相对于单体,为0.12mol%),将过氧化氢水溶液的量变更为20.6g(相对于单体组合物中的固体成分(单体),过氧化氢为2000ppm),除此之外,进行与实施例1相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b4)。

[0245]

所得颗粒状含水凝胶(b4)(pegda=0.12摩尔%)的凝胶粒径为500μm、crc为27.8g/g、凝胶固体成分率为48.0质量%、过氧化氢量为1750ppm。在190℃的干燥温度下进行干燥后,以与实施例1相同的方式调整质均粒径及其分布,所得吸水性树脂(c4)的crc为49.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 21.2g/g)、固体成分为97.2质量%,未检测到过氧化氢。

[0246]

〔实施例5〕交联剂的种类和量的变更(pegda=0.039摩尔%

→

tmpta=0.026摩尔%)

[0247]

将实施例1中制作单体组合物时使用的丙烯酸量变更为417.9g,将10质量%聚乙二醇二丙烯酸酯水溶液变更为10质量%三羟甲基丙烷三丙烯酸酯(tmpta)丙烯酸溶液4.5g(相对于单体,tmpta为0.026mol%),将去离子水的量变更为406.1g,除此之外,进行与实施例1相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b5)。

[0248]

所得颗粒状含水凝胶(b5)(tmpta=0.026摩尔%)的凝胶粒径为610μm、crc为36.5g/g、凝胶固体成分率为46.9质量%、过氧化氢量为80ppm。在190℃的干燥温度下进行干燥后,以与实施例1相同的方式调整质均粒径及其分布,所得吸水性树脂(c5)的crc为46.5g/g(与干燥前的含水凝胶相比的crc上升幅度= 10.0g/g)、固体成分为96.4质量%,未检测到过氧化氢。

[0249]

〔实施例6〕过氧化氢量的变更(100ppm

→

200ppm)

[0250]

将实施例5中制作单体组合物时使用的过氧化氢水溶液的量变更为2.1g(相对于单体组合物中的固体成分(单体),过氧化氢为200ppm),将去离子水的量变更为405.1g,除此之外,进行与实施例5相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b6)。

[0251]

所得颗粒状含水凝胶(b6)的凝胶粒径为580μm、crc为37.2g/g、凝胶固体成分率为48.2质量%、过氧化氢量为155ppm。在190℃的干燥温度下进行干燥后,以与实施例1相同的方式调整质均粒径及其分布,所得吸水性树脂(c6)的crc为53.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 15.8g/g)、固体成分为96.0质量%,未检测到过氧化氢。

[0252]

〔实施例7〕过氧化氢量(800ppm

→

1000ppm)和凝胶粒径(模具孔径)的变更

[0253]

将实施例3中制作单体组合物时使用的去离子水的量变更为374.3g,将过氧化氢水溶液的量变更为10.3g(相对于单体组合物中的固体成分(单体),过氧化氢为1000ppm),将切肉机的模具口径变更为3.5mm,除此之外,进行与实施例3相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b7)。

[0254]

所得颗粒状含水凝胶(b7)的凝胶粒径为200μm、crc为31.0g/g、凝胶固体成分率为47质量%、过氧化氢量为840ppm。在190℃的干燥温度下进行干燥后,以与实施例1相同的方式调整质均粒径及其分布,所得吸水性树脂(c7)的crc为48.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 17.0g/g)、固体成分为97质量%,未检测到过氧化氢。

[0255]

〔实施例8〕在聚合工序后的凝胶破碎工序中添加过氧化氢(本发明的第一方法和第三方法)

[0256]

向容量2升的聚丙烯制容器中投入丙烯酸422.0g、作为内部交联剂的10质量%的聚乙二醇二丙烯酸酯(pegda)水溶液(分子量为523)11.94g(相对于单体为0.039mol%)、2.0质量%的二乙烯三胺五乙酸三钠(dtpa

·

3na)水溶液1.29g(相对于单体为0.00096mol%)、48.5质量%的氢氧化钠水溶液173.9g和去离子水(离子交换水)395.7g并使其混合,制作单体组合物(a4)。

[0257]

接着,将上述单体组合物(a4)边搅拌边冷却。在液体温度达到42℃的时刻,添加温度调整至40℃的48.5质量%氢氧化钠水溶液178.7g,并进行混合,由此制作单体组合物(a5)。此时,该单体组合物(a5)的温度因刚刚制作后的第二阶段的中和热而上升至78.0℃。在刚刚开始混合48.5质量%的氢氧化钠水溶液后观察到析出物,但该析出物逐渐溶解而变为透明的均匀溶液(包含pegda 0.039摩尔%且73摩尔%中和的丙烯酸钠水溶液(约78℃))。

[0258]

接着,向搅拌状态的上述单体组合物(a5)中添加4.5质量%的过硫酸钠水溶液16.5g后,在大气敞开体系中,将该混合物(单体组合物(a’5)单体浓度为43质量%/丙烯酸中和率为73%)立即注入至不锈钢制的桶型容器(底面340

×

340mm、高度25mm、内表面;特氟隆(注册商标)涂层)中。需要说明的是,从第二阶段的中和开始起至向桶型容器中注入单体组合物(a’5)为止的时间设为1分钟,该桶型容器使用加热板(neo hotplate hi-1000/株式会社井内盛荣堂社),加热至表面温度达到50℃为止。从观察到单体组合物的温度上升起至达到最高温度为止的时间为1分钟。

[0259]

通过上述聚合反应(单体浓度为43质量%、聚合开始时的单体温度为78℃、聚合时间为1分钟

→

高浓度/高温引发/短时间聚合、未使用过氧化氢)而得到的含水凝胶(a6)使用

设置有9.5mm的模具口径板的切肉机(remacom公司制、型号:hl-g22sn)进行凝胶破碎,得到颗粒状含水凝胶(b8)。

[0260]

将上述含水凝胶(a6)(固体成分率为53.0质量%)在切肉机中的投入量设为375g/min,与该含水凝胶(a6)的投入同时地,边以50g/min(相对于含水凝胶(a6)的固体成分,过氧化氢相当于200ppm)向切肉机中投入25℃的0.08质量%过氧化氢水溶液边进行凝胶破碎,得到颗粒状含水凝胶(b8)。所得颗粒状含水凝胶(b8)的凝胶粒径为600μm、crc为34.0g/g、凝胶固体成分率为46.8质量%、过氧化氢量为180ppm。

[0261]

将该细分化的含水凝胶(b8)在刚刚凝胶破碎后(5分钟以内),与上述实施例1~7同样地铺展在50目的金属网上,在190℃下进行30分钟的静置热风干燥。将上述k射线铠装热电偶设置于材料层的中心部并进行测定的结果,最高到达温度(干燥温度)为190℃。与上述实施例1~7同样地使用辊磨机将干燥物粉碎,进一步利用具有850μm、150μm网眼的jis筛进行筛分,得到不规则破碎状的吸水性树脂(c8)。

[0262]

所得吸水性树脂(c8)的树脂固体成分为96.3质量%。另外,吸水性树脂(c8)的粒度分布中,通过850μm但未通过600μm的颗粒为3质量%,通过600μm但未通过500μm的颗粒为10质量%,通过500μm但未通过300μm的颗粒为54质量%,通过300μm但未通过150μm的颗粒为31质量%,通过150μm但未通过45μm的颗粒为2质量%,质均粒径d50为346μm,σζ为0.355,crc为61.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 27.0g/g),未检测到过氧化氢。

[0263]

〔实施例9〕交联剂量和过氧化氢量的变更(pegda 0.039

→

0.12摩尔%、过氧化氢200ppm

→

2000ppm)

[0264]

将10质量%的聚乙二醇二丙烯酸酯(pegda)水溶液的量变更为36.75g(相对于单体为0.12mol%),将去离子水(离子交换水)的量变更为370.9g,将0.08质量%过氧化氢水溶液变更为0.8质量%过氧化氢水溶液(相对于含水凝胶(b9)的固体成分,相当于2000ppm),除此之外,进行与实施例8相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b9)。

[0265]

所得颗粒状含水凝胶(b9)(pegda=0.12摩尔%)的凝胶粒径为510μm、crc为28.0g/g、凝胶固体成分率为47.1质量%、过氧化氢量为1820ppm。在190℃的干燥温度下进行干燥后,以与实施例1~8相同的方式调整质均粒径及其分布,所得吸水性树脂(c9)的crc为49.3g/g(与干燥前的含水凝胶相比的crc上升幅度= 21.3g/g)、固体成分为97.3质量%,未检测到过氧化氢。

[0266]

〔实施例10〕交联剂的种类和量的变更(pegda=0.039

→

tmpta=0.026摩尔%)

[0267]

将使用的丙烯酸量变更为417.9g,将10质量%聚乙二醇二丙烯酸酯(pegda)水溶液变更为10质量%三羟甲基丙烷三丙烯酸酯(tmpta)丙烯酸溶液4.5g(相对于单体为0.026mol%),将去离子水(离子交换水)的量变更为407.2g,除此之外,进行与实施例8相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(b10)。

[0268]

所得颗粒状含水凝胶(b10)的凝胶粒径为590μm、crc为36.3g/g、凝胶固体成分率为47.2质量%、过氧化氢量为165ppm。在190℃的干燥温度下进行干燥后,以与实施例1~9相同的方式调整质均粒径及其分布,所得吸水性树脂(c10)的crc为53.2g/g(与干燥前的含水凝胶相比的crc上升幅度= 16.9g/g)、固体成分为96.2质量%,未检测到过氧化氢。

[0269]

〔实施例11〕过氧化氢量(2000ppm

→

2500ppm)和凝胶粒径(模具孔径9.5

→

3.5mm)的变更

[0270]

将切肉机的模具口径变更为3.5mm,将0.8质量%过氧化氢水溶液变更为1.0质量%过氧化氢水溶液(相对于含水凝胶(b11)的固体成分,相当于2500ppm),除此之外,进行与实施例9相同的操作,得到颗粒状含水凝胶(b11)。

[0271]

所得颗粒状含水凝胶(b11)的凝胶粒径为180μm、crc为29.0g/g、凝胶固体成分率为47.5质量%、过氧化氢量为2300ppm。在190℃的干燥温度下进行干燥后,以与实施例1相同的方式调整质均粒径及其分布,所得吸水性树脂(c11)的crc为49.5g/g(与干燥前的含水凝胶相比的crc上升幅度= 20.5g/g)、固体成分为97.6质量%,未检测到过氧化氢。

[0272]

〔实施例12〕向微粉造粒物中添加过氧化氢

[0273]

将通过反复进行多次实施例3而得到的通过了150μm的颗粒(c3’)(crc=42g/g)300g投入至用80℃水浴进行保温的5l灰浆搅拌器(西日本试验机制作所制)中,边使该灰浆搅拌器的搅拌叶片以60hz/100v高速旋转,边一口气投入80℃的0.2%过氧化氢水溶液320g(将80℃的去离子水318g与36%过氧化氢水溶液1.8g混合,在混合后的1分钟以内加以使用)。过氧化氢水溶液在自投入起10秒以内与微粉状的吸水性树脂(c3’)混合而形成造粒物,在混合1分钟后将其取出,得到粒径为3~10mm的造粒凝胶(g1)(crc=42g/g)。该造粒凝胶(g1)的固体成分率为47质量%、过氧化氢量为2000ppm。

[0274]

接着,将实施例3中得到的颗粒状含水凝胶(b3)1600g与造粒凝胶(g1)300g混合,得到含水凝胶(b12)。颗粒状含水凝胶(b3)与造粒凝胶(g1)的混合在刚刚凝胶破碎和造粒后(5分钟以内)进行。含水凝胶(b12)的crc为31.9g/g、凝胶固体成分率为47.0质量%、过氧化氢量为890ppm。

[0275]

将所得含水凝胶(b12)在刚刚混合后(5分钟以内)与上述实施例1~11同样地铺展在50目的金属网上,在190℃下进行30分钟的静置热风干燥。将上述k射线铠装热电偶设置于材料层的中心部并测定的结果,最高到达温度(干燥温度)为190℃。与上述实施例1~11同样地使用辊磨机将干燥物粉碎,进一步利用具有850μm、150μm网眼的jis筛进行筛分,得到不规则破碎状的吸水性树脂(c12)。所得吸水性树脂(c12)的树脂固体成分为96.3质量%。吸水性树脂(c12)的粒度分布为:通过850μm但未通过600μm的颗粒为3质量%,通过600μm但未通过500μm的颗粒为10质量%,通过500μm但未通过300μm的颗粒为54质量%,通过300μm但未通过150μm的颗粒为31质量%,通过150μm但未通过45μm的颗粒为2质量%,质均粒径d50为346μm、σζ为0.355、crc为49.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 17.1g/g),未检测到过氧化氢。

[0276]

〔实施例13〕

[0277]

干燥条件的变更(190℃、30分钟

→

170℃、40分钟)

[0278]

将含水凝胶的干燥变更为170℃、40分钟,除此之外,进行与实施例1相同的操作,得到颗粒状含水凝胶(b13)和吸水性树脂(c13)。通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到的颗粒状含水凝胶(b13)的凝胶粒径为590μm、crc为34.0g/g、凝胶固体成分率为46.0质量%、过氧化氢量为80ppm。将颗粒状含水凝胶(b13)干燥,干燥时的材料最高到达温度(干燥温度)为170℃。以与实施例1相同的方式调整干燥物的粒径及其分布,所得吸水性树脂(c13)的crc为53.0g/g(与干燥前的含水凝胶相比的

crc上升幅度= 19g/g)、固体成分为96.0质量%,未检测到过氧化氢。

[0279]

〔实施例14〕干燥条件的变更(190℃、30分钟

→

170℃、40分钟)

[0280]

将含水凝胶的干燥变更为170℃、40分钟,除此之外,进行与实施例8相同的操作,得到颗粒状含水凝胶(b14)和吸水性树脂(c14)。通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到的颗粒状含水凝胶(b14)的凝胶粒径为610μm、crc为34.3g/g、凝胶固体成分率为46.5质量%、过氧化氢量为175ppm。将颗粒状含水凝胶(b14)干燥,干燥时的材料最高到达温度(干燥温度)为170℃。以与实施例1相同的方式调整干燥物的粒径及其分布,所得吸水性树脂(c14)的crc为55.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 20.7g/g)、固体成分为96.2质量%,未检测到过氧化氢。

[0281]

〔比较例1〕无过氧化氢,干燥条件的变更(190℃、30分钟

→

150℃、50分钟)

[0282]

在聚合工序中不使用过氧化氢水溶液,将制作单体组合物时使用的去离子水的量设为395.7g,将含水凝胶的干燥变更为150℃、50分钟,除此之外,进行与实施例1相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(d1)。

[0283]

所得颗粒状含水凝胶(d1)的凝胶粒径为610μm、crc为33.0g/g、凝胶固体成分率为46.3质量%。将该凝胶在150℃的最高到达温度(干燥温度)下进行干燥,以与实施例1相同的方式调整干燥物的粒径及其分布。所得吸水性树脂(e1)的crc为35g/g(与干燥前的含水凝胶相比的crc上升幅度= 2g/g)、固体成分为95.8质量%。

[0284]

〔比较例2〕干燥条件的变更(190℃、30分

→

150℃、50分)

[0285]

将含水凝胶的干燥变更为150℃、50分钟,除此之外,进行与实施例1相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(d2)。所得颗粒状含水凝胶(d2)的凝胶粒径为600μm、crc为33.0g/g、凝胶固体成分率为47.2质量%、过氧化氢量为70ppm。干燥时的材料最高到达温度(干燥温度)为150℃。以与实施例1相同的方式调整干燥物的粒径及其分布,所得吸水性树脂(e2)的crc为36g/g(与干燥前的含水凝胶相比的crc上升幅度= 3.0g/g)、固体成分为95.5质量%。

[0286]

〔比较例3〕干燥条件的变更(190℃、30分钟

→

150℃、50分钟)

[0287]

将含水凝胶的干燥变更为150℃、50分钟,除此之外,进行与实施例8相同的操作,得到颗粒状含水凝胶(d3)和吸水性树脂(e3)。通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到的颗粒状含水凝胶(d3)的凝胶粒径为600μm、crc为33.0g/g、凝胶固体成分率为46.8质量%、过氧化氢量为160ppm。将颗粒状含水凝胶(d3)干燥,干燥时的材料最高到达温度(干燥温度)为150℃。以与实施例1相同的方式调整干燥物的粒径及其分布,所得吸水性树脂(e3)的crc为35.5g/g(与干燥前的含水凝胶相比的crc上升幅度= 2.5g/g)、固体成分为96.0质量%。

[0288]

〔比较例4〕无过氧化氢

[0289]

在聚合工序中不使用过氧化氢水溶液,将制作单体组合物时使用的去离子水的量设为384.6g,除此之外,进行与实施例3相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(d4)。所得颗粒状含水凝胶(d4)的凝胶粒径为520μm、crc为29.0g/g、凝胶固体成分率为46.9质量%。在190℃的干燥温度下进行干燥后,以与实施例1相同的方式调整粒径及其分布,所得吸水性树脂(e4)crc为

36.7g/g(与干燥前的含水凝胶相比的crc上升幅度= 7.7g/g)、固体成分为96.9质量%。

[0290]

〔比较例5〕无过氧化氢

[0291]

在聚合工序中不使用过氧化氢水溶液,并且,将制作单体组合物时使用的去离子水的量设为370.9g,除此之外,进行与实施例4相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(d5)。所得颗粒状含水凝胶(d5)的凝胶粒径为490μm、crc为27.5g/g、凝胶固体成分率为48.2质量%。在190℃的干燥温度下进行干燥后,以与实施例1相同的方式调整粒径及其分布,所得吸水性树脂(e5)的crc为31.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 3.5g/g)、固体成分为97.6质量%。

[0292]

〔比较例6〕无过氧化氢

[0293]

在聚合工序中不使用过氧化氢水溶液,将制作单体组合物时使用的去离子水的量设为407.2g,除此之外,进行与实施例5相同的操作,通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到颗粒状含水凝胶(d6)。所得颗粒状含水凝胶(d6)的凝胶粒径为600μm、crc为36.8g/g,凝胶固体成分率为46.9质量%。以与实施例1相同的方式调整吸水性树脂(e6)的粒径及其分布,crc为41.5g/g(与干燥前的含水凝胶相比的crc上升幅度= 4.7g/g)、固体成分为96.7质量%。

[0294]

〔比较例7〕在凝胶破碎工序中添加过硫酸盐来代替过氧化氢

[0295]

将0.08质量%过氧化氢水溶液变更为0.4质量%过硫酸钠(naps)水溶液,除此之外,进行与实施例8相同的操作,得到颗粒状含水凝胶(d7)和吸水性树脂(e7)。所得颗粒状含水凝胶(d7)的凝胶粒径为620μm、crc为34.1g/g,凝胶固体成分率为47.0质量%、过硫酸钠量为1000ppm。将颗粒状含水凝胶(d7)干燥后,以与实施例1相同的方式调整粒径及其分布,所得吸水性树脂(e7)的crc为48.0g/g(与干燥前的含水凝胶相比的crc上升幅度= 13.9g/g)、固体成分为96.3质量%。

[0296]

〔比较例8〕无过氧化氢

[0297]

将制作单体组合物时使用的去离子水的量变更为406.7g,将聚乙二醇二丙烯酸酯(pegda)水溶液的量变更为0.92g(相对于单体,pegda为0.003mol%),并且,不使用过氧化氢水溶液,除此之外,进行与实施例1相同的操作。通过单体浓度为43质量%/丙烯酸中和率为73摩尔%的单体组合物的聚合而得到含水凝胶(d8)。利用与实施例1的凝胶破碎相同的条件进行含水凝胶(d8),与实施例1不同,切肉机破碎的负担高,无法获得颗粒状含水凝胶。

[0298]

(a)无加压下吸水倍率(crc)(nwsp 241.0.r2(15))

[0299]

无加压下吸水倍率(crc)按照nwsp 241.0.r2(15)进行测定。即,称量吸水性树脂0.200g(质量w0(g)),均匀投入至非织造布制的袋(60

×

85mm)并热封后,浸渍在温度调整至23

±

2℃的0.90质量%氯化钠水溶液500ml中。在经过30分钟后,将袋提起,使用离心分离机(kokusan公司制的离心机:型号h-122),在250g、3分钟的条件下进行控水(drainage)。其后,测定袋的质量(w1(g))。不投入吸水性树脂地进行相同操作,测定此时的袋的质量(w2(g))。根据所得w0(g)、w1(g)、w2(g),按照下述(式1)来计算无加压下吸水倍率(crc)。

[0300]

crc(g/g)={(w1-w2)/w0}-1

…

(式1)

[0301]

关于含水凝胶的crc(凝胶crc),除了使用含水凝胶状交联聚合物0.4g作为试样,且将自由溶胀时间设为24小时之外,进行与上述相同的操作。进而,另行按照后述(d)来测

定含水凝胶状交联聚合物的固体成分,按照下式(2)来计算凝胶crc。需要说明的是,每1个样品测定5次,采用其平均值。

[0302]

凝胶crc(g/g)={(mwi-mb)-msi

×

(wn/100)}/{msi

×

(wn/100)}

…

(2)

[0303]

需要说明的是,此处,

[0304]

msi:测定前的含水凝胶状交联聚合物的质量(g)

[0305]

mb:发生自由溶胀并控水后的空白(仅非织造布)的质量(g)

[0306]

mwi:发生自由溶胀并控水后的含水凝胶状交联聚合物的质量(g)

[0307]

wn:含水凝胶状交联聚合物的固体成分(质量%)。

[0308]

(b)吸水性树脂的粒径分布、质均粒径(d50)和对数标准偏差(σζ)

[0309]

颗粒状吸水性树脂的粒度(psd(particlesizedistribution)、通过筛分级而测得的吸水性树脂的粒度分布)和粒度分布的对数标准偏差(σζ)按照美国专利申请公开第2006/204755号中公开的测定方法进行测定。

[0310]

(c)固体成分和含水率

[0311]

向底面直径为50mm的铝杯(质量w8(g))中量取约1g的吸水性树脂(吸水剂)(质量w9(g)),在180℃的无风干燥机中静置3小时,使其干燥。测定干燥后的铝杯与吸水性树脂(吸水剂)的总质量(w10(g)),根据下述(式4)来求出固体成分。另外,含水率根据下述(式5)来求出。

[0312]

固体成分(质量%)={(w10-w8)/w9}

×

100

…

(式4)

[0313]

含水率(质量%)=100-固体成分(质量%)

…

(式5)

[0314]

(d)含水凝胶的固体成分率(凝胶固体成分)和含水率

[0315]

关于干燥前的含水凝胶的含水率,在上述(c)中,将含水凝胶设为2.0g,进而,将干燥时间设为24小时来进行测定。向底面直径为50mm的铝杯中投入吸水性树脂(含水凝胶)2.00g后,准确称量试样(吸水性树脂和铝杯)的总质量w1(g)。接着,将上述试样在气氛温度设定至180℃的烘箱内进行静置。在经过24小时后,将该试样从上述烘箱中取出,准确称量总质量w2(g)。将供于本测定的吸水性树脂(含水凝胶)的质量设为m(g)时,按照下述(式6),求出吸水性树脂(含水凝胶)的含水率(100-α)(质量%)。需要说明的是,α为吸水性树脂(含水凝胶)的固体成分率(质量%)。(100-α)(质量%)={(w1-w2)/m}

×

100

…

(式6)

[0316]

(e)颗粒状含水凝胶的粒度

[0317]

颗粒状含水凝胶的粒度(质均粒径(d50)

[0318]

利用以下的方法进行测定。

[0319]

将温度为20~25℃的颗粒状含水凝胶(固体成分率为α质量%)20g添加至包含0.08质量%聚氧乙烯月桂基硫酸钠(表面活性剂)的20质量%氯化钠水溶液(以下称为“聚氧乙烯月桂基硫酸钠水溶液”)1000g中,制成分散液,使用长度50mm

×

直径7mm的转子片,以300rpm搅拌16小时。所使用的容器为聚丙烯制的圆柱状容器(高度21cm、直径8cm、内容积约1.14l)。

[0320]

在搅拌结束后,向设置在旋转盘上的jis标准筛(直径:21cm、筛的网眼:8mm/4mm/2mm/1mm/0.60mm/0.30mm/0.15mm/0.075mm)的中央部投入上述分散液。使用聚氧乙烯月桂基硫酸钠水溶液100g将全部含水凝胶洗出至筛上,然后,边用手旋转筛(20rpm),边从距离上部为30cm的高度使用喷淋器(孔:72个、液量:6.0[l/min]),以注水范围(50cm2)遍及整个

筛的方式没有遗漏地注入聚氧乙烯月桂基硫酸钠水溶液6000g,将上述操作反复4次,对含水凝胶进行分级。将已分级的第一级筛上的含水凝胶控水约2分钟后,进行称量。针对第二段及以后的筛,也通过相同的操作来进行分级,在控水后对残留在各个筛上的含水凝胶进行称量。需要说明的是,上述筛根据凝胶粒径来适当变更。例如,在含水凝胶粒径细小、在网眼0.15mm或0.075mm的筛中发生堵塞的情况下,更换成直径更大的jis标准筛(直径为30cm;网眼为0.15mm、0.075mm),并进行分级。

[0321]

根据下述(式7),由残留在各筛上的含水凝胶的质量来计算其比例(质量%)。按照下述(式8)来计算控水后的筛的网眼,将含水凝胶的粒度分布标绘在对数概率纸上。将标绘的累积筛上%r相当于50质量%的粒径设为含水凝胶的质均粒径(d50)。

[0322]

x(%)=(w/w)

×

100

…

(式7)

[0323]

r(α)(mm)=(20/w)1/3

×r…

(式8)

[0324]

另外,此处,在(式7)和(式8)中,

[0325]

x:在分级、控水后残留在各筛上的含水凝胶的质量%(%)

[0326]

w:在分级、控水后残留在各筛上的含水凝胶各自的质量(g)

[0327]

w:在分级、控水后残留在各筛上的含水凝胶的总质量(g)

[0328]

r(α):换算成固体成分率α(质量%)的含水凝胶时的筛的网眼(mm)

[0329]

r:在20质量%氯化钠水溶液中发生溶胀后的含水凝胶状交联聚合物(含水凝胶颗粒)被分级的筛的网眼(mm)。

[0330]

(f)含水凝胶的固体成分换算的质均粒径(d1)

[0331]

按照下述(式9),由下述(f)含水凝胶的固体成分率(α)和(d)颗粒状含水凝胶的质均粒径(d50)来求出固体成分换算的质均粒径(含水凝胶颗粒的干燥后的质均粒径)d1。

[0332]

solidd50=geld50

×

(α/100)

1/3

…

(式9)

[0333]

另外,此处,在(式9)中,

[0334]

geld50:含水凝胶颗粒的质均粒径(μm)

[0335]

α:含水凝胶颗粒的固体成分率(质量%)

[0336]

solidd50:换算成含水凝胶颗粒的干燥物而得到的质均粒径(μm)。

[0337]

(g)相对于(颗粒状)含水凝胶中的固体成分而言的过氧化氢量

[0338]

向带有螺盖的玻璃制样品瓶(容量50ml、直径35mm、高度约80mm)中投入含水凝胶2g和0.9质量%氯化钠水溶液12g、甲醇8g(凝胶发生溶胀而无法搅拌时,适当调整盐浓度或水溶液或甲醇的量),在室温下进行遮光,使用经特氟隆(注册商标)涂覆的25mm搅拌器,以300rpm进行搅拌。在经过4小时后,取出该溶液,使其通过滤纸(advantec公司制、no.2)。将该溶液10.0g投入至带有螺盖的玻璃制样品瓶(容量20ml、直径25mm、高度约50mm)中。

[0339]

其后,立即添加2n硫酸水溶液0.30g、30%硫酸钛(iv)溶液(和光纯药工业公司制)0.1g,在室温下进行遮光并搅拌。在经过1分钟后,将该溶液转移至塑料制的1cm比色皿中,使用分光光度计(日立比例光束分光光度计u-5100型),测定吸光度(测定波长:410nm)(将向0.9质量%氯化钠水溶液3g、甲醇2g中添加2n硫酸水溶液0.30g、30%硫酸钛(iv)溶液0.1g而得到的物质的吸光度设为0)。根据如此操作而得到的吸光度,计算含水凝胶中的过氧化氢量(ppm)。

[0340]

另外,标准曲线如下制作:制作分别含有过氧化氢0.0001质量%、0.0005质量%、

0.0010质量%、0.0025质量%、0.0050质量%的0.9质量%氯化钠水溶液60质量%、甲醇40质量%的混合液,进行上述操作,并根据由此求出的吸光度来制作。

[0341]

将标准曲线的数学式设为过氧化氢量(ppm)=a

×

(吸光度)(a为常数)时,相对于含水凝胶中的固体成分而言的过氧化氢量(ppm)用下式表示。

[0342]

[数学式5]

[0343]

(相对于含水凝胶中的固体成分而言的过氧化氢量)[ppm]

[0344]

=a

×

吸光度

×

10/(10 0.4)

×

{20 2

×

(1-凝胶固体成分率/100)}/(2

×

凝胶固体成分率/100)

…

(式11)

[0345]

(h)相对于(颗粒状)含水凝胶中的固体成分而言的过硫酸钠量

[0346]

向容量260ml的带盖聚丙烯制容器中投入含水凝胶3g和5重量%氯化钠水溶液100g(凝胶发生溶胀而无法搅拌时,适当调整盐浓度或水溶液的量),在室温下进行遮光,使用经特氟隆(注册商标)涂覆的25mm搅拌器,以500rpm进行搅拌。在经过2小时后,取出该溶液,使其通过过滤器(gl sciences公司制、gl色谱盘、水系25a、孔径为0.45μm)。将该溶液5.00g投入至带有螺盖的玻璃制样品瓶(容量50ml、直径35mm、高度约80mm)中。其后,立即添加44重量%的碘化钾水溶液0.50g,在室温下进行遮光并搅拌。在经过1小时后,将该溶液转移至塑料制的1cm比色皿中,使用分光光度计(日立比例光束分光光度计u-1100型),测定吸光度(测定波长:350nm)(将向5重量%氯化钠水溶液5g中添加44重量%碘化钾水溶液0.50g而得到的物质的吸光度设为0)。根据如此操作而得到的吸光度来计算含水凝胶中的过硫酸钠量(ppm)。

[0347]

另外,标准曲线如下制作:制作分别含有过硫酸钠0.0005重量%、0.0010重量%、0.0015重量%、0.0020重量%的5重量%氯化钠水溶液,进行上述操作,根据由此求出的吸光度来制作。

[0348]

将标准曲线的数学式设为过硫酸钠量(ppm)=a

×

(吸光度)(a为常数)时,相对于含水凝胶中的固体成分而言的过硫酸钠量(ppm)用下式表示。

[0349]

[数学式6]

[0350]

(相对于含水凝胶中的固体成分而言的过硫酸钠量)[ppm]={a

×

(吸光度)}

×

(5 0.5)/5

×

(100 3)/{3

×

(凝胶固体成分率)/100}

…

(式12)

[0351]

将各实施例和比较例的物性和结果示于表1和图1。

[0352]

[表1-1]

[0353][0354]

[表1-2]

[0355][0356]

针对凝胶破碎时的切肉机(凝胶破碎装置)的电流值(a),在交联剂种类相同(pegda或tmpta)且用量也同等的条件下进行比较时,实施例1、2、8(pegda=0.0039摩尔%)

与比较例1、2、3、7(pegda=0.0039摩尔%)为同等的电流值a,实施例5、6、10与比较例6(tmpta=0.026摩尔%)也为同等的电流值a,在凝胶破碎时的负担基本同等。需要说明的是,在凝胶破碎装置中,电压(v)是恒定的,因此,粉碎装置的电流值(a)与耗电量(w)成比例,可以说其表示实质消耗能量。

[0357]

因此可知:即便对凝胶破碎时的装置造成的负担同等且生产效率方面同等,与比较例1、2、3相比,添加100ppm以上的过氧化氢,在超过160℃的温度下将含水凝胶干燥的实施例1、2、8也能够得到高crc的吸水性树脂,与比较例1(干燥后的crc=35g/g)相比,实施例1(crc=56.3g/g)、实施例2(crc=60.1g/g)、实施例8(crc=61g/g)等,利用本发明的方法能够得到吸收性能(crc)优异的吸水性树脂。

[0358]

另外,若将能够获得同等crc(约48~49g/g)的吸水性树脂的比较例7(pegda=0.039摩尔%,无过氧化氢)与实施例3(pegda=0.075摩尔%,向干燥前的含水凝胶中添加过氧化氢680ppm)加以对比,则作为获得同等吸水倍率(crc)的吸水性树脂的制法,与比较例7(无过氧化氢)相比,在实施例3中,使用切肉机进行凝胶破碎时的电流值a低。根据这些对比而显示出:在制造显示出同等吸水性能的吸水性树脂的情况下,也能够降低对制造装置造成的负担、消耗能量。另外,关于实施例4、9和11,作为获得同等吸水倍率(crc)的吸水性树脂的制法,与比较例1、7(无过氧化氢)相比,使用切肉机进行凝胶破碎时的电流值a(由于电压恒定,因此为实质耗电量w))低。

[0359]

在含有同等程度的过氧化氢量的含水凝胶的干燥中,根据“比较例2(150℃干燥且crc=36g/g)与实施例1(190℃干燥且crc=56.3/g)的对比(含水凝胶中的过氧化氢为70ppm)”、“比较例3(150℃干燥且crc=35.5g/g)与实施例8(190℃干燥且crc=61g/g)的对比(含水凝胶中的过氧化氢约为160ppm)”可知:通过使含水凝胶中的过氧化氢为100ppm以上且进行超过160℃的加热,从而显示出高吸水倍率(干燥后的表面交联前的crc为40g/g以上、进而为50g/g以上)。本发明中,即便是以往因含水凝胶状交联聚合物的粘合性而难以稳定连续生产的高吸水倍率的吸水性树脂,也能够利用专利文献1~4中没有公开的方法来稳定制造高吸水倍率(干燥后的表面交联前的crc为40g/g以上、进而为50g/g以上)的吸水性树脂。

[0360]

根据对内部交联剂的种类加以变更的实施例1、2(pegda)与实施例3、4(tmpta)的对比可知:本技术无论交联剂如何均可广泛应用,可知:具有聚乙二醇结构的pegda与tmpta相比更容易高吸水倍率化。

[0361]

根据图1也可知:即便是相同的交联剂量(摩尔%),也能够获得更高吸水倍率(g/g)的吸水性树脂。

[0362]

根据表1也可知:在本发明的第二制造方法(高温引发短时间聚合(实施例1~7的78℃聚合开始,聚合时间为1分钟,过氧化氢为100~2000ppm)/和本发明的第三制造方法(在聚合后的凝胶破碎工序中添加过氧化氢(在实施例8~11中,过氧化氢为100~2000ppm)中,所添加的过氧化氢100~2000ppm中的70~92质量%包含在供于干燥工序的含水凝胶状聚合物内,通过本发明的第二制造方法和第三制造方法,能够获得本发明的第一制造方法所需的包含50ppm以上过氧化氢的含水凝胶状交联聚合物。

[0363]

根据表1(实施例1~14、比较例1~8)和图1等综上可以理解:通过使含水凝胶含有50ppm以上的过氧化氢和超过160℃的加热,从而提高含水凝胶的处理性,提供高吸水倍率

的吸水性树脂。

[0364]

本发明的第一制造方法~第三制造方法的优势明显。作为吸水性树脂的聚合引发剂的一例,过氧化氢是已知的,但上述专利文献1~14完全没有启示出通过干燥前的含水凝胶中的50ppm以上的过氧化氢和超过160℃的加热而实现的本技术制造方法及其效果。

[0365]

本技术基于2021年1月29日申请的日本专利申请日本特愿2021-013220号,通过整体参照而将其公开内容援引至本说明书中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。