1.本公开涉及压铸铝合金技术领域,具体地,涉及一种免热处理的压铸铝合金材料及其制备方法、汽车结构件。

背景技术:

2.随着新能源汽车的日益发展,对轻量化及成本效益的要求越来越高,压铸成型工艺由于其便利性,规模效应,轻量化,低成本,高效率等优点迎来了大量应用和研究开发热潮。而目前已有的铝合金已不能满足当前大家对于压铸产品的期望。

3.同样随着新能源汽车的发展,电驱动行业也随之不断地追求极致的功率密度,带来的影响就是对轻量化和高功率具有极致的要求。而随之应运而生的便是使用高强度压铸铝合金的电驱壳体,通过高强度高屈服的电驱壳体能同时解决轻量化及高功率的要求,通过高强度而实现局部的减薄设计能带来减重的效益,而通过高强度也能满足高功率高扭矩所要求的强度性能,在当前一些最高性能电驱动的功率扭矩需求下,甚至要求电驱壳体本体的屈服强度性能达到210mpa以上,因此,开发电驱壳体用的高强铝合金势在必行。此外,介于试棒性能,平板模性能,以及电驱壳体的本体取样性能,存在较大差异,在实际的电驱开发和仿真中,应当更加关注电驱壳体的本体性能,但是目前的电驱壳体材料满足的性能要求并非基于本体取样。

技术实现要素:

4.本公开的目的是提供一种免热处理的压铸铝合金材料及其制备方法、汽车结构件,在不进行热处理情况下提升压铸铝合金材料的强度;并且能够满足电驱壳体的本体性能需求。

5.为了实现上述目的,本公开第一方面提供一种免热处理的压铸铝合金材料,以所述压铸铝合金材料的总重量为基准,所述压铸铝合金材料包括:8.5~11.0重量%的si,0.2重量%以下的fe,1.8~3.0重量%的cu,1.0~2.0重量%的mg,1.0~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.2~0.8重量%的金属m和余量的al,所述m选自mn和mo中的一种或两种。

6.可选地,以所述压铸铝合金材料的总重量为基准,所述压铸铝合金材料包括:8.5~10重量%的si,0.15重量%以下的fe,2.0~2.5重量%的cu,1.0~1.5重量%的mg,1.5~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.3~0.6重量%的金属m和余量的al。

7.可选地,所述压铸铝合金材料的本体性能包括:屈服强度为220mpa以上,抗拉强度为330mpa以上,延伸率为2.3%以上;优选地,屈服强度为226mpa以上,抗拉强度为330mpa以上,延伸率为2.4%以上。

8.本公开第二方面提供一种用于制备本公开第一方面所述的免热处理的压铸铝合金材料的方法,包括以下步骤:

s1、将合金原料混合物于熔炼炉中进行熔炼处理,得到第一合金熔液,所述合金原料混合物包括8.5~11.0重量%的si,0.2重量%以下的fe,1.8~3.0重量%的cu,1.0~2.0重量%的mg,1.0~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.2~0.8重量%的金属m和余量的al,所述m选自mn和mo中的一种或两种;s2、将所述第一合金熔液于中转炉中进行除气处理、精炼处理和第一扒渣处理,得到第二合金熔液;s3、将所述第二合金熔液于机边炉中进行保温处理和第二扒渣处理,得到第三合金熔液;s4、对所述第三合金熔液进行压铸处理。

9.可选地,步骤s1中,所述熔炼处理的条件包括:熔炼温度为730~750℃,熔炼时间为1~10h;优选地,熔炼温度为740~750℃,熔炼时间为1~5h。

10.可选地,步骤s2中,所述除气处理的条件包括:温度为710~720℃,时间为10~15min,优选地,温度为715~720℃,时间为13~15min;所述精炼处理的条件包括:在710~720℃下,加入精炼剂进行精炼,同时伴随搅拌,静置10~20分钟;所述第一扒渣处理包括利用扒渣工具去除浮渣。

11.可选地,步骤s3中,所述保温处理的条件包括:保温温度为650~670℃,保温时间为0.1~10h;优选地,保温温度为658~662℃,保温时间为0.1~0.5h;所述第二扒渣处理包括利用扒渣工具去除浮渣。

12.可选地,步骤s4中,所述铸处理的条件包括:铸造压力为60mpa以上,高速速度为4.5m/s以上,真空度为60mbar以下,铝液温度为650~670℃,模具喷涂后温度为150℃以上,压射延迟时间为1s以下;优选地,铸造压力为60~80mpa,高速速度为4.5

±

0.1m/s,真空度为40~50mbar,铝液温度为658~662℃,模具喷涂后温度为150~160℃,压射延迟时间为1

±

0.1s。

13.可选地,该方法还包括:对步骤s1所得第一合金熔液进行第一成分检测处理;当第一成分检测处理的结果符合第一条件,使所述第一合金熔液进行步骤s2;对步骤s2所得第二合金熔液进行第二成分检测处理;当第二成分检测处理的结果符合第二条件,使所述第二合金熔液进行步骤s3;对步骤s3所得第三合金熔液进行第三成分检测处理;当第三成分检测处理的结果符合第三条件,使所述第三合金熔液进行步骤s4;可选地,所述第一条件、第二条件和第三条件各自独立地包括:合金熔液的组成包括:8.5~11.0重量%的si,0.2重量%以下的fe,1.8~3.0重量%的cu,1.0~2.0重量%的mg,1.0~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.2~0.8重量%的金属m和余量的al,所述m选自mn和mo中的一种或两种。

14.本公开第三方面提供一种汽车结构件,包括压铸铝合金材料,所述压铸铝合金材料为本公开第一方面所述的免热处理的压铸铝合金材料或通过本公开第二方面所述的制备方法制备得到的免热处理的压铸铝合金材料。

15.通过上述技术方案,本公开提供一种免热处理的压铸铝合金材料及其制备方法、

汽车结构件,该铝合金材料无需热处理即能达到高强度的要求,随着自然时效时间的增加,强度会进一步提高,直至趋于稳定,避免了引入热处理会带来的生产效率的降低、生产成本的加以及额外的碳排放等弊端;该合金材料的拉伸强度、屈服强度和延伸率高,能够满足电驱动极致功率扭矩的目标;并且本公开提供的压铸铝合金材料的性能均来自电驱壳体本体取样,能够满足电驱壳体的本体性能需求;压铸铝合金材料的耐腐蚀性能也得到一定程度的提升,更适用于电驱动位于底盘的应用环境。

16.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

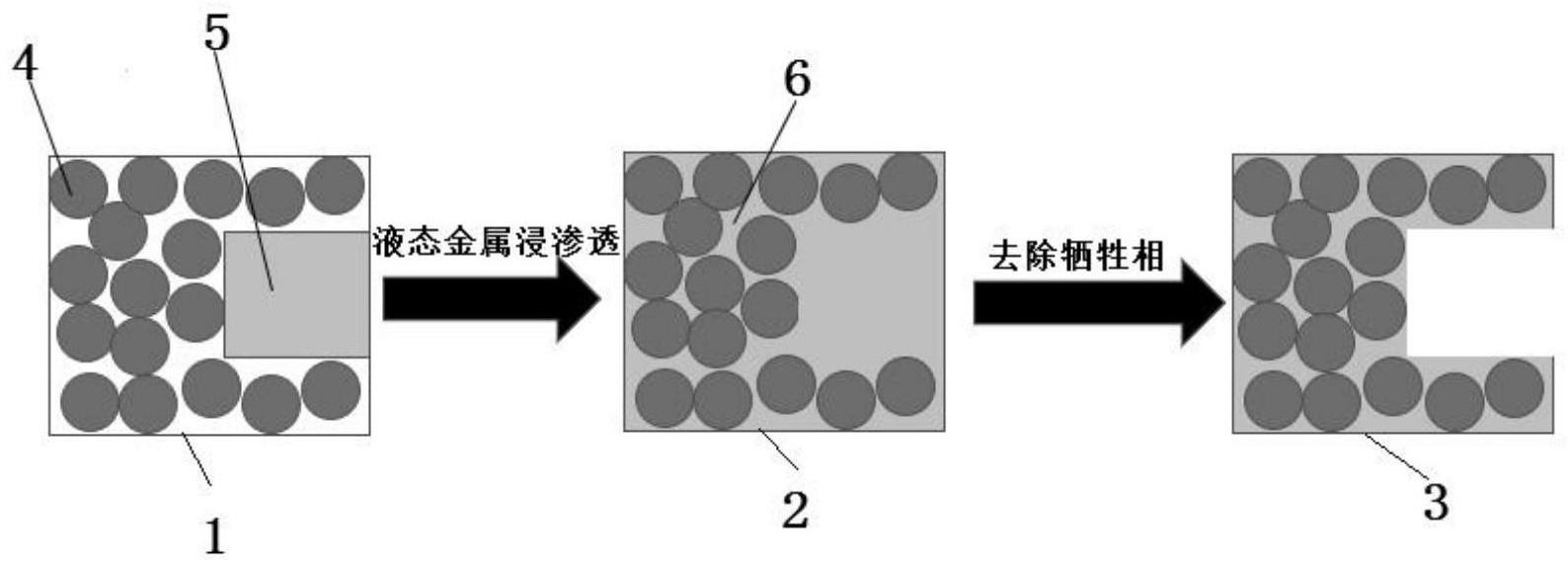

17.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:图1示出了本公开的免热处理的压铸铝合金材料的制备方法的工艺流程图;图2示出了本公开的免热处理压铸铝合金用于本体取样的电机壳及取样位置。

18.附图标记说明1-本体取样位置。

具体实施方式

19.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

20.本公开发明人发现当前开发的高强铝合金材料基于拉伸试棒的性能开发,该性能指标对于实际的产品开发过程中借鉴意义较低,其不代表真实的应用工况所需的性能要求,且试棒性能在真正的产品本体取样性能上会进一步的衰减,至于衰减多少也会因为壳体取样位置不同,工艺参数不同而不同,因此该性能也无法作为产品开发的输入。针对现行铝合金的强度性能偏低问题,且没有相应的本体性能数据,本公开通过合金中各元素含量的控制,尤其是fe(铁)、cu(铜)、mg(镁)、zn(锌)等含量的控制以及zr(锆)、ti(钛)、sr(锶)、mn(锰)、mo(钼)等细晶强化元素的添加,开发了一种高强度压铸铝合金,能实现在免热处理的条件下,在电驱壳体本体的性能实现高的屈服强度、抗拉强度和延伸率,从而满足电驱动极致功率扭矩的目标。

21.本公开第一方面提供一种免热处理的压铸铝合金材料,以所述压铸铝合金材料的总重量为基准,所述压铸铝合金材料包括:8.5~11.0重量%的si(硅),0.2重量%以下的fe(铁),1.8~3.0重量%的cu(铜),1.0~2.0重量%的mg(镁),1.0~2.0重量%的zn(锌),0.1~0.3重量%的ti(钛),0.02~0.07重量%的sr(锶),0.03~0.06重量%的zr(锆),0.2~0.8重量%的金属m和余量的al(铝),所述m选自mn(锰)和mo(钼)中的一种或两种。

22.一种具体实施方式中,所述压铸铝合金材料中mn的含量可以为0.2~0.7重量%,mo的含量可以为0.02~0.1重量%。

23.本公开提供一种免热处理的压铸铝合金材料,该铝合金材料无需热处理即能达到高强度的要求,随着自然时效时间的增加,强度会进一步提高,直至趋于稳定,避免了引入热处理会带来的生产效率的降低、生产成本的增加以及额外的碳排放等弊端;该合金材料

的拉伸强度、屈服强度和延伸率高,能够满足电驱动极致功率扭矩的目标;并且本公开提供的压铸铝合金材料的性能均来自电驱壳体本体取样,能够满足电驱壳体的本体性能需求;压铸铝合金材料的耐腐蚀性能也得到一定程度的提升,更适用于电驱动位于底盘的应用环境。

24.一种具体实施方式中,在合金铸造过程中,不可避免地会引入一些杂质,例如cr(铬),ni(镍),sn(锡),pb(铅)等,本公开提供的压铸铝合金材料中杂质总量为0.25重量%以下。

25.本公开中,压铸铝合金材料的si含量为8.5~11.0重量%之间,其中最优的取值在9重量%左右。在这一含量范围内既能满足电机壳体一定的延伸率要求,具备抗冲击的能力,也能使压铸铝合金材料的强度提高到一个较高的水平。

26.本公开提供的合金材料中fe含量控制在0.2重量%以内,可以追求更高的力学性能,在追求极高的强度时,消除带来的延伸率下降问题。

27.本公开提供的合金中铜含量控制在1.8~3.0重量%之间,可以同时兼顾本发明合金的耐腐蚀性能,使其优于常规合金a380及adc12。

28.本公开提供的铝合金材料中镁含量在1.0~2.0重量%范围内,可以在控制延伸率符合电机壳体的基本需求后,尽可能提高强度。

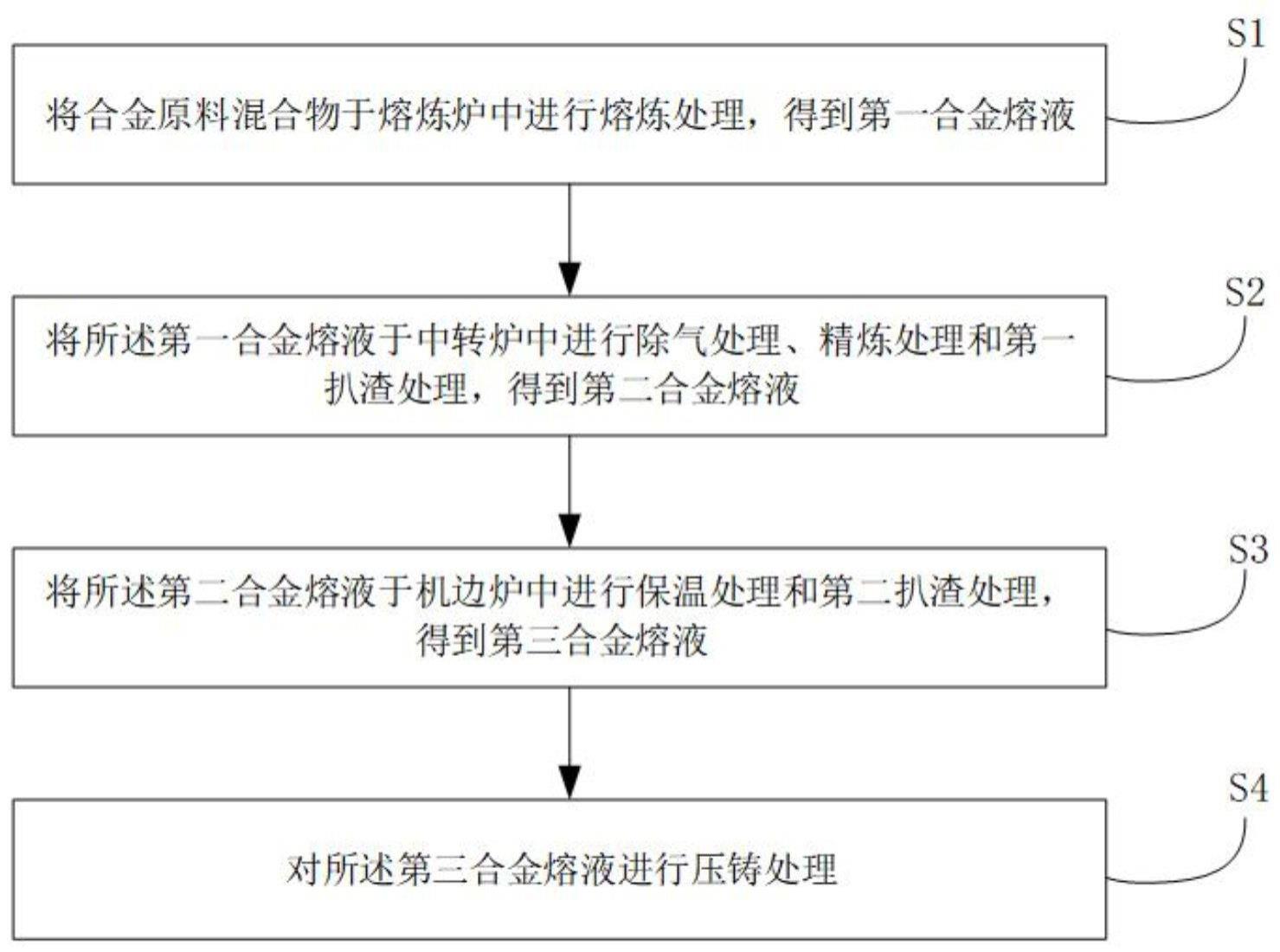

29.本公开提供的铝合金材料中锌(zn)含量为1.0~2.0重量%,具有较好的铸造成型性能和力学性能,并且能够尽量避免使合金热裂的倾向,保证合金材料的耐蚀性。

30.锰(mn),铝合金中锰的存在能减少铁的有害影响,因为锰能使合金中铁的片状或针状晶体组织变为细密的晶体形状,且本合金的铁含量较低,不利于脱模,但锰的加入能改善这一现象,而合金中锰含量高时会引起偏析,故本公开提供的铝合金中锰含量在0.2~0.7重量%之间,能够减少合金材料中铁的有害影响并且避免合金中锰含量高时引起偏析的现象。

31.本公开提供的合金的锆含量在0.03~0.06重量%范围内,合金中易形成(al,si)3zr粒子成为α-al的异质形核点,细化晶粒,合金强度延伸率同步改善。

32.本公开提供的合金中控制钛含量为0.1~0.3重量%,能够起到细晶强化的作用。

33.本公开提供的合金材料中的0.02~0.07重量%的sr可以使共晶硅由针状转变为纤维状。

34.本公开提供的合金材料中控制0.02~0.1重量%含量的mo,mn和mo元素主要起抑制针状富铁相生成的作用,使合金中生成危害较小的α-al(fe,mn)si或α-al(fe,mo)si相,这些细小弥散相能提高合金强度。

35.一种优选实施方式中,以所述压铸铝合金材料的总重量为基准,所述压铸铝合金材料包括:8.5~10重量%的si,0.15重量%以下的fe,2.0~2.5重量%的cu,1.0~1.5重量%的mg,1.5~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.3~0.6重量%的金属m和余量的al。本实施方式提供的配比有利于进一步提升压铸铝合金材料的性能。

36.一种具体实施方式中,所述压铸铝合金材料中mn的含量为0.3~0.6重量%,mo的含量为0.02~0.03重量%。

37.一种实施所述压铸铝合金材料的本体性能包括:屈服强度为220mpa以上,抗拉强度为330mpa以上,延伸率为2.3%以上;优选地,屈服强度为226mpa以上,抗拉强度为330mpa以上,延伸率为2.4%以上。本公开提供的压铸铝合金材料的本体性能能够满足电驱动极致功率扭矩的目标。

38.本公开中,压铸铝合金材料的本体性能是指:在实际应用的零件上取出符合要求的拉伸试样,并作拉伸试验得到的零件本体上的强度性能。可以通过以下方法进行本体取样:首先通过压铸工艺得到零件本体,将符合拉伸试样的区域标注出来,随后通过切割得到前面标注出来的样块,利用线切割慢走丝的方式从上述样块中得到标准拉伸试样。

39.本公开第二方面提供一种用于制备本公开第一方面所述的免热处理的压铸铝合金材料的方法,参见图1,包括以下步骤:s1、将合金原料混合物于熔炼炉中进行熔炼处理,得到第一合金熔液,所述合金原料混合物包括8.5~11.0重量%的si,0.2重量%以下的fe,1.8~3.0重量%的cu,1.0~2.0重量%的mg,1.0~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.2~0.8重量%的金属m和余量的al,所述m选自mn和mo中的一种或两种;s2、将所述第一合金熔液于中转炉中进行除气处理、精炼处理和第一扒渣处理,得到第二合金熔液;s3、将所述第二合金熔液于机边炉中进行保温处理和第二扒渣处理,得到第三合金熔液;s4、对所述第三合金熔液进行压铸处理。

40.本公开提供的制备方法无需进行热处理即可以获得高强度铝合金材料,避免了引入热处理会带来的生产效率的降低、生产成本的加以及额外的碳排放等弊端。

41.本公开制备的合金材料为低铁合金,需采用熔炼设备(包括熔炼炉,中转炉,机边炉等)进行合金锭的熔化(或进行洗炉操作,以成分检测合格为准)。其中熔炼设备为本领域常规装置结构。

42.一种优选实施方式中,所述合金原料混合物包括:8.5~10重量%的si,0.15重量%以下的fe,2.0~2.5重量%的cu,1.0~1.5重量%的mg,1.5~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.3~0.6重量%的金属m和余量的al。

43.一种实施方式中,步骤s1中,所述熔炼处理的条件包括:熔炼温度为730~750℃,熔炼时间为1~10h;优选地,熔炼温度为740~750℃,熔炼时间为1~5h。可选地,熔炼炉内的气氛可以为保护性气氛(例如氮气)或空气。

44.一种实施方式中,步骤s2中,所述除气处理的条件包括:温度为710~720℃,时间为10~15min,优选地,温度为715~720℃,时间为13~15min;所述精炼处理的条件包括:在710~720℃下,加入精炼剂进行精炼,同时伴随搅拌,静置10~20分钟;其中精炼剂采用本领域常规选择的种类,可以通过普通商购渠道获得;所述第一扒渣处理包括利用扒渣工具去除浮渣。

45.一种实施方式中,步骤s3中,所述保温处理的条件包括:保温温度为650~670℃,保温时间为0.1~10h;优选地,保温温度为658~662℃,保温时间为0.1~0.5h;所述第二扒渣处理包括利用扒渣工具去除浮渣。可选地,保温处理的气氛包括保

护性气氛(例如氮气)或空气。

46.一种实施方式中,步骤s4中,所述铸处理的条件包括:铸造压力为60mpa以上,高速速度为4.5m/s以上,真空度为60mbar以下,铝液温度为650~670℃,模具喷涂后温度为150℃以上,压射延迟时间为1s以下;优选地,铸造压力为60~80mpa,高速速度为4.5

±

0.1m/s,真空度为40~50mbar,铝液温度为658~662℃,模具喷涂后温度为150~160℃,压射延迟时间为1

±

0.1s。本公开所使用的压机吨位为3000ton以上。

47.一种具体实施方式中,该方法还包括:对步骤s1所得第一合金熔液进行第一成分检测处理;当第一成分检测处理的结果符合第一条件,使所述第一合金熔液进行步骤s2;对步骤s2所得第二合金熔液进行第二成分检测处理;当第二成分检测处理的结果符合第二条件,使所述第二合金熔液进行步骤s3;对步骤s3所得第三合金熔液进行第三成分检测处理;当第三成分检测处理的结果符合第三条件,使所述第三合金熔液进行步骤s4;可选地,所述第一条件、第二条件和第三条件各自独立地包括:合金熔液的组成包括:8.5~11.0重量%的si,0.2重量%以下的fe,1.8~3.0重量%的cu,1.0~2.0重量%的mg,1.0~2.0重量%的zn,0.1~0.3重量%的ti,0.02~0.07重量%的sr,0.03~0.06重量%的zr,0.2~0.8重量%的金属m和余量的al,所述m选自mn和mo中的一种或两种。本公开在制备过程中,对于每个步骤得到的合金熔液均进行成分检测,能够保证最终的合金材料的组成满足要求。

48.本公开的第三方面提供一种汽车结构件,包括压铸铝合金材料,所述压铸铝合金材料为本公开第一方面所述的免热处理的压铸铝合金材料或通过本公开第二方面所述的制备方法制备得到的免热处理的压铸铝合金材料。

49.进一步地,所述汽车结构件包括由压铸成型且对零件本身有高强度高屈服需求的零件,包括但不限于电机壳体,电机端盖,减速器壳体等电驱零件。如图2所示,图2中所示的结构的电机壳,其中本体取样位置1在电机壳上。

50.以下通过实施例进一步详细说明本发明。实施例中所用到的原材料均可通过商购途径获得。

51.实施例1本实施例按照表1中所列合金原料组成进行铝合金材料制备,条件包括:该合金为低铁合金,需采用专门的熔炼设备(包含熔炼炉,中转炉,机边炉等)进行合金锭的熔化(或进行洗炉操作,以成分检测合格为准);(1)将配置好的合金锭放入熔炼炉中,设置熔炼温度为750℃,熔炼时间为3h,充分熔化,并检测其成分是否符合要求(通过舀取小部分熔液凝固后进行oes(光学发射光谱)成分检测方法检测),合格后进行下一步操作;(2)将熔化的合金溶液转至中转炉,除气,精炼以及扒渣,其中,除气处理的条件包括:温度为720℃,时间为15min;精炼处理的条件包括:在温度720℃下,加入精炼剂进行精炼,同时伴随着均匀地轻微搅拌,静置15分钟,然后利用扒渣工具将浮渣撇去;检测其成分是否符合要求,合格后进行下一步操作;(3)将中转炉的合金溶液转运至机边炉,进行保温,同时进行扒渣处理,其中保温

温度为660℃保温时间为0.1h,并检测其成分是否符合要求,合格后进行下一步操作;s4:进行压铸,压铸参数如下表2所示。

52.实施例2~5实施例2~5参照实施例1中的制备方法,与实施例1的不同之处在:按照表1中所列合金原料组成进行铝合金材料制备,其余过程与实施例1相同。

53.实施例6本实施例按照实施例1中的原料配方配制合金原料混合物,与实施例1的不同之处在于改变制备工艺条件:(1)将配置好的合金锭放入熔炼炉中,设置熔炼温度为730℃,熔炼时间为10h,充分熔化,并检测其成分是否符合要求,合格后进行下一步操作;(2)将熔化的合金溶液转至中转炉,除气,精炼以及扒渣,其中,除气处理的条件包括:温度为710℃,时间为10min;精炼处理的条件包括:在温度720℃下,加入精炼剂进行精炼,同时伴随着均匀地轻微搅拌,静置15分钟,然后利用扒渣工具将浮渣撇去;检测其成分是否符合要求,合格后进行下一步操作;(3)将中转炉的合金溶液转运至机边炉,进行保温,同时进行扒渣处理,其中保温温度为670℃,保温时间为10h;并检测其成分是否符合要求,合格后进行下一步操作;s4:进行压铸,压铸参数如下表3所示。

54.实施例7实施例7参照实施例1中的制备方法,与实施例1的不同之处在:按照表1中所列合金原料组成进行铝合金材料制备,其余过程与实施例1相同。

55.对比例1参照实施例1中的制备方法,与实施例1的不同之处在:按照表1中所列合金原料组成进行铝合金材料制备,其余过程与实施例1相同。

56.对比例2参照实施例1中的制备方法,与实施例1的不同之处在:按照表1中所列合金原料组成进行铝合金材料制备,其余过程与实施例1相同。

57.对比例3参照cn115961186a的实施例1所公开的方法制备得到的压铸铝合金材料。

58.对比例4参照cn104831129a的实施例3所公开的方法制备得到的铝合金材料。

59.对比例5参照cn105463269a的实施例6所公开的方法制备得到的铝合金材料。

60.对比例6参照cn105316542a的实施例1所公开的方法制备得到的铝合金材料。

61.对比例7参照cn107829000a的实施例1所公开的方法制备得到的铝合金材料。

62.表1

表2表3测试例本测试例用于对以上实施例和对比例制备所得产品进行本体取样并进行力学性能测试。

63.进行本体取样的方法为:首先通过压铸工艺得到零件本体,将符合拉伸试样的区域标注出来,随后通过切割得到前面标注出来的样块,利用线切割慢走丝的方式从上述样

块中得到标准拉伸试样;样品规格为按astm e8的小尺寸试验,厚度为本体实际厚度,约5~6mm,取拉伸试样。

64.本体试样的屈服强度、抗拉强度和延伸率的测试方法参照标准gb/t 228.1-2021金属材料 拉伸试验第1部分:室温试验方法。测试结果列于下表4。

65.表4根据上表4中的数据可以看出:将实施例1~6与对比例1~2进行比较可知,对比例1~2中未采用本公开提供的原料配比进行合金制备,所得铸造铝合金材料的屈服强度、拉伸强度和延伸率较差,说明按照本公开提供的方法制备得到的免热处理的压铸铝合金材料的本体性能更好。

66.将实施例1~6与对比例2~7进行比较可知,实施例1~6按照本公开提供的方法制备得到的免热处理的压铸铝合金材料在保证较高延伸率的基础上,屈服强度和拉伸强度更高。

67.将实施例1与实施例6进行比较可知,实施例1中按照本公开提供的优化的工艺条件制备得到的铝合金材料的屈服强度、拉伸强度和延伸率更高。

68.将实施例1~5与实施例7进行比较可知,实施例1~5中制备得到的铝合金材料的组成在本公开优化的含量范围内,实施例1~5得到的铝合金材料的屈服强度、拉伸强度和延伸率更高。

69.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

70.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

71.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本

公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。