1.本发明属于航空发动机零部件制造技术领域,尤其涉及一种涡轮叶冠耐磨层的激光预热与激光沉积的同步方法与装置。

背景技术:

2.目前,高温合金具有优异的高温综合性能及优异的热疲劳特性,已被广泛应用于制造航空发动机涡轮叶片等热端部件。然而,在工作过程中涡轮叶片的叶冠接触处会发生剧烈磨损,磨损逐渐发展最终易导致涡轮叶片整体失效,严重影响发动机的力学性能与安全性。因此,在涡轮叶冠表面制备耐磨层,提升其耐磨性能,对于延长涡轮叶片的服役寿命具有重要意义。由于激光沉积过程中的加热或冷却速率最高可达107k/s,熔池温度梯度高,凝固速度快,产生的热应力较高,因此极易发生开裂。另外,耐磨层所用沉积材料的硬度高、脆性大以及高温合金材料的裂纹敏感性较高,这些因素均加剧了高温合金涡轮叶冠工件的表面激光沉积耐磨层的开裂,严重影响耐磨层的表面质量与力学性能。

3.现有技术中,针对涡轮叶冠工件的表面激光沉积耐磨层的开裂问题,通过在沉积前对涡轮叶冠的待加工工件进行预热可有效降低耐磨层开裂的可能性。传统进行预热的方式主要利用电热板、真空炉等装置对基体进行加热,但其存在以下无法克服的缺点:现有预热方式无法实现对涡轮叶冠工件或耐磨层待沉积表面的同步预热,且在沉积加工的过程中难以始终保持初始预热温度,也无法对涡轮叶冠工件和耐磨层待沉积表面进行实时监测预热温度。

4.为解决上述不足,有必要研究一种涡轮叶冠耐磨层的激光预热与激光沉积的同步方法与装置。

技术实现要素:

5.本发明的目的是提供一种涡轮叶冠耐磨层的激光预热与激光沉积的同步方法与装置,解决了现有预热方式无法实现对涡轮叶冠工件或耐磨层待沉积表面的同步预热,且在沉积加工的过程中难以始终保持初始预热温度,也无法对涡轮叶冠工件和耐磨层待沉积表面进行实时监测预热温度的技术问题。

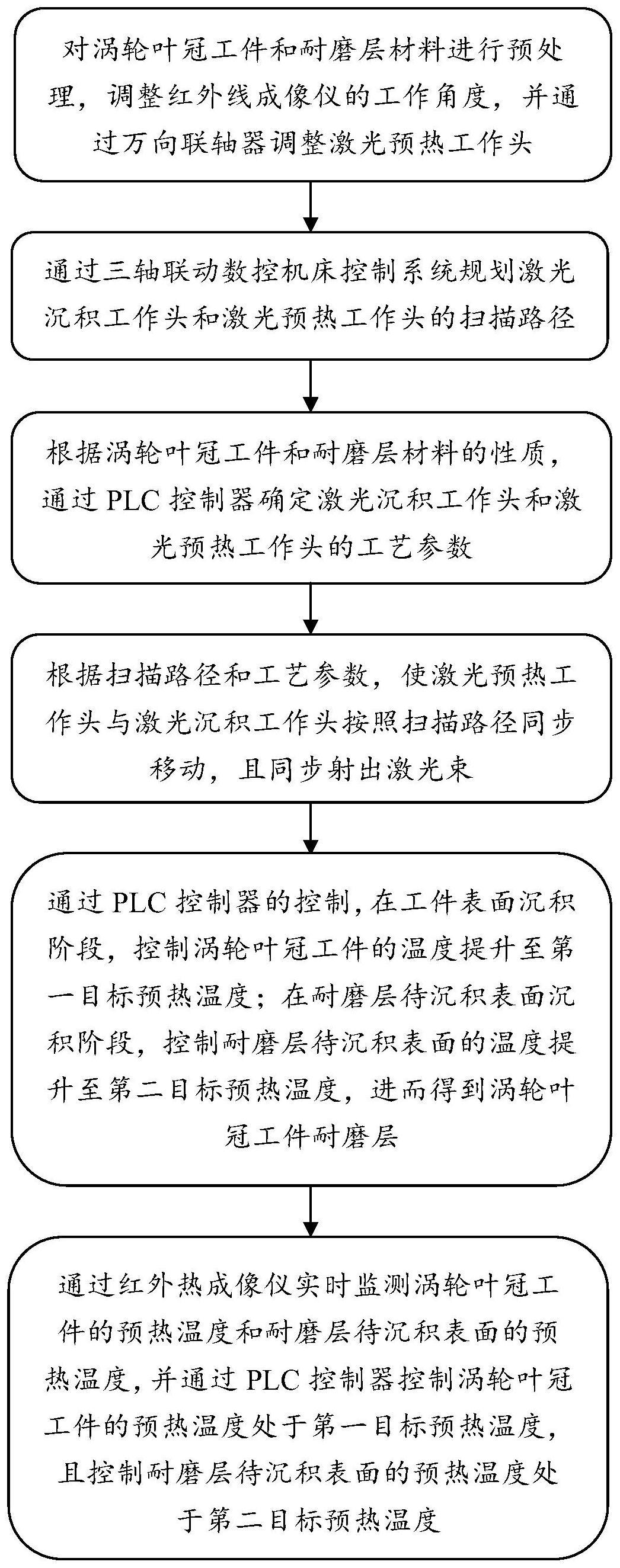

6.本发明第一方面提供了一种涡轮叶冠耐磨层的激光预热与激光沉积的同步方法,预处理步骤:对涡轮叶冠工件和耐磨层材料进行预处理,调整红外线成像仪的工作角度,并通过万向联轴器调整激光预热工作头;扫描路径规划步骤:启动三轴联动数控机床控制系统规划激光沉积工作头和激光预热工作头的扫描路径;参数确定步骤:根据涡轮叶冠工件和耐磨层材料的性质,确定激光沉积工作头和激光预热工作头的工艺参数;同步步骤:根据扫描路径和工艺参数,使激光预热工作头与激光沉积工作头按照扫描路径同步移动,且同步射出激光束;沉积步骤:通过plc控制器的控制,在工件表面沉积阶段,控制涡轮叶冠工件的温度提升至第一目标预热温度;在耐磨层待沉积表面沉积阶段,控制耐磨层待沉积表面的温度提升至第二目标预热温度,进而得到涡轮叶冠工件耐磨层;控制步骤:通过红外热成

像仪实时监测涡轮叶冠工件的预热温度和耐磨层待沉积表面的预热温度,并通过plc控制器控制涡轮叶冠工件的预热温度处于第一目标预热温度,且控制耐磨层待沉积表面的预热温度处于第二目标预热温度。

7.可选择的,在参数确定步骤中,根据耐磨层材料的性质,通过plc控制器确定激光沉积工作头的工艺参数,并根据涡轮叶冠工件的动态再结晶温度得到第一目标预热温度,根据耐磨层材料的动态再结晶温度得到第二目标预热温度,进而根据第一目标预热温度和第二目标预热温度确定激光预热工作头的工艺参数。

8.可选择的,在参数确定步骤中,plc控制器内设置有能量密度与温度的联立模型,通过能量密度与温度的联立模型计算得到激光沉积工作头的工艺参数和激光预热工作头的工艺参数,其中,能量密度与温度的联立模型为:α(p/vdh)=c

p

dδt其中,α为涡轮叶冠工件或耐磨层材料的激光吸收率,p为激光功率,v为扫描速度,d为光斑直径,h为沉积层厚度,c

p

为涡轮叶冠工件或耐磨层材料的比热容,d为涡轮叶冠工件或耐磨层材料的密度,δt为涡轮叶冠工件或耐磨层材料从初始温度与动态再结晶温度间的温差。

9.可选择的,在同步步骤中,利用三轴联动数控机床与激光发生器,使激光预热工作头与激光沉积工作头按照扫描路径同步移动,并使激光沉积工作头射出光斑直径为d1的激光束,激光预热工作头射出光斑直径为的激光束,其中,光斑直径小于光斑直径d1。

10.可选择的,在控制步骤中,若涡轮叶冠工件的预热温度低于第一目标预热温度,耐磨层待沉积表面的预热温度低于第二目标预热温度值范围时,plc控制器则传递升温信号,或,若涡轮叶冠工件的预热温度高于第一目标预热温度,耐磨层待沉积表面的预热温度高于第二目标预热温度值范围时,plc控制器则传递缓冷信号,或,若涡轮叶冠工件的预热温度处于第一目标预热温度值范围内,耐磨层待沉积表面的预热温度在第二目标预热温度值范围时, plc控制器则传递控制信号,继续重复控制步骤。

11.本发明的第二个方面提供了一种涡轮叶冠耐磨层的激光预热与激光沉积的同步装置,包括:三轴联动数控机床,包括床体;机械臂,设置于床体的侧面,并与床体相连接;固定盘,设置于机械臂的端部,并与机械臂相连接;中心孔,贯穿地设置于固定盘;万向联轴器,设置于固定盘远离机械臂的端部,并述固定盘相连接;激光预热工作头,设置于万向联轴器的下端,并与万向联轴器相连接;激光沉积工作头,通过中心孔穿设于固定盘,并与固定盘相连接。

12.可选择的,激光发生器,设置于床体的第一侧面,并与激光沉积工作头、激光预热工作头均相连接。

13.可选择的,工作台,设置于床体的上端面,并与床体相连接;红外热成像仪,设置于工作台的上端面,并与工作台相连接;plc控制器,设置于床体的侧面,并与红外热成像仪相连接。

14.可选择的,环形滑轨,设置于工作台的上端面,并与工作台相连接;电机滑轮车,设置于环形滑轨上,并与环形滑轨滑动连接;送气口,设置于电机滑轮车靠近所述固定盘的侧

面,并与电机滑轮车相连接。

15.可选择的,送粉器与氩气瓶集成装置,设置于床体的第二侧面,并与激光沉积工作头相连接。

16.本发明提供的一种涡轮叶冠耐磨层的激光预热与激光沉积的同步方法与装置,使涡轮叶冠工件的激光预热与激光沉积同步进行,同时保证了在工件表面沉积阶段,涡轮叶冠工件的预热温度处于第一目标温度范围内,且保证了在耐磨层待沉积表面沉积阶段,耐磨层待沉积表面的预热温度低于第二目标预热温度值范围,实现了涡轮叶冠工件与耐磨层待沉积表面的同步预热,且随着沉积加工的继续,能始终保持预热温度,且实现了预热温度的实时在线监测,进而有效防止涡轮叶冠耐磨层的开裂。

附图说明

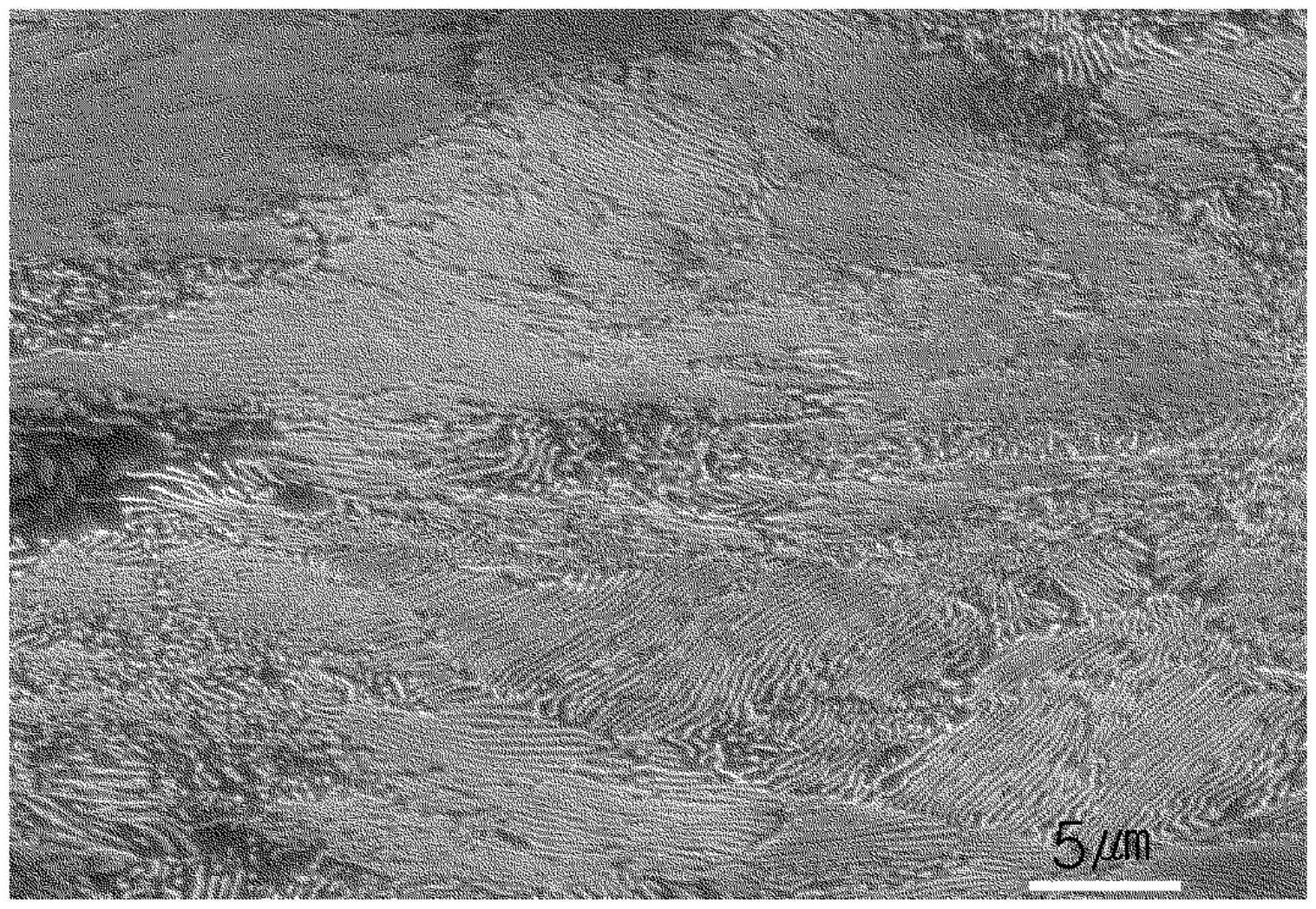

17.通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,相同或对应的标号表示相同或对应的部分,其中:图1为本发明的涡轮叶冠耐磨层的激光预热与激光沉积的同步方法的操作流程示意图;图2为本发明的涡轮叶冠耐磨层的激光预热与激光沉积的同步装置的结构示意图;图3为本发明的涡轮叶冠耐磨层的激光预热与激光沉积的同步装置的另一个角度的结构示意图;图4为传统真空炉预热方式下涡轮叶冠工件激光沉积耐磨层的横截面金相图;图5为本发明的激光同步预热下涡轮叶冠工件激光沉积耐磨层的横截面金相图。

18.附图标号说明:1、保护气控制系统;2、三轴联动数控机床控制系统;3、送粉器与氩气瓶集成装置;4、plc控制器;5、工作台;6、红外热成像仪;7、环形滑轨,8、涡轮叶冠工件;9、机械臂;10、固定盘;11、激光沉积工作头;12、万向联轴器;13、激光预热工作头;14、送气口;15、电机滑轮车;16、滑轮车控制系统;17、激光发生器;18、激光器控制系统;19、传统真空炉预热方式下涡轮叶冠工件激光沉积耐磨层产生的裂纹一;20、传统真空炉预热方式下涡轮叶冠工件激光沉积耐磨层产生的裂纹二。

具体实施方式

19.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

20.需要注意的是,除非另有说明,本发明使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要

素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

21.本实施例提供了一种涡轮叶冠耐磨层的激光预热与激光沉积的同步方法,预处理步骤:对涡轮叶冠工件8和耐磨层材料进行预处理,调整红外线成像仪6的工作角度,并通过万向联轴器12调整激光预热工作头13;扫描路径规划步骤:启动三轴联动数控机床控制系统2规划激光沉积工作头11和激光预热工作头13的扫描路径;参数确定步骤:根据涡轮叶冠工件8和耐磨层材料的性质,确定激光沉积工作头11和激光预热工作头13的工艺参数;同步步骤:根据扫描路径和工艺参数,使激光预热工作头13与激光沉积工作头11按照扫描路径同步移动,且同步射出激光束;沉积步骤:通过plc控制器4,在工件表面沉积阶段,控制涡轮叶冠工件8的温度提升至第一目标预热温度;在耐磨层待沉积表面沉积阶段,控制耐磨层待沉积表面的温度提升至第二目标预热温度,进而得到涡轮叶冠工件8耐磨层;控制步骤:通过红外热成像仪实时监测涡轮叶冠工件8的预热温度和耐磨层待沉积表面的预热温度,并通过plc控制器4控制涡轮叶冠工件8的预热温度处于第一目标预热温度,且控制耐磨层待沉积表面的预热温度处于第二目标预热温度。实现了涡轮叶冠工件与耐磨层待沉积表面的同步预热,且随着沉积加工的继续,能始终保持预热温度,且实现了预热温度的实时在线监测,进而有效防止涡轮叶冠耐磨层的开裂。

22.示例性地,预处理步骤:对涡轮叶冠工件8和耐磨层材料进行预处理,并调整红外线成像仪6与激光预热工作头13的工作角度。具体地,在预处理步骤中,首先,对涡轮叶冠工件8待沉积表面进行打磨处理,去除尖边和毛刺,直至露出金属光泽。再利用酒精、丙酮等清洁剂打磨表面,去除叶冠表面油污和杂质;得到涡轮叶冠待沉积表面;其次,将涡轮叶冠工件8放置于工作台5上并固定,调整同步预热装置至涡轮叶冠工件8的待沉积表面正上方,并利用万向联轴器12调整激光预热工作头13与空间垂直方向之间的偏离角度;将红外热成像仪6固定在工作台5上,并将红外热成像仪6对准涡轮叶冠工件8或耐磨层待沉积表面,以实现对涡轮叶冠工件8或耐磨层待沉积表面温度的在线实时监测;最后,将烘干处理后的耐磨层材料送入送粉器与氩气瓶集成装置3中。

23.示例性地,单层沉积时,红外热成像仪6实时监测涡轮叶冠工件8表面的预热温度。多层沉积时,首层沉积结束后,红外热成像仪6则实时监测耐磨层待沉积表面的预热温度。

24.示例性地,激光预热工作头13与空间垂直方向之间设置偏离角度为β,偏离角度β具体依据激光沉积工作头11所射出激光束的光斑直径d1,激光预热工作头13所射出激光束的光斑直径d2,激光预热工作头13与激光沉积工作头11的轴向距离l,激光预热工作头13顶端至涡轮叶冠工件8表面距离为h:结合上述各工作部件的位置关系可知,夹角;上述夹角β模型中:h为激光预热工作头13顶端至涡轮叶冠工件8表面距离,d1为激光沉积工作头11所发射激光束光斑直径,d2为激光预热工作头13所发射激光束光斑直径,β为激光预热工作头13与空间垂直方向之间的偏离角度。

25.这样设置,利用万向联轴器12调整激光预热工作头13与空间垂直方向之间的偏离角度为β,有效避免了因激光束垂直照射涡轮叶冠工件8或耐磨层待沉积表面时激光反射过

多,使涡轮叶冠工件8或耐磨层材料吸收激光束能量密度过少的问题,进而使涡轮叶冠工件8能快速升至第一目标预热温度范围内(

±

10℃),耐磨层表面预热温度能快速升至第二目标预热温度范围内(

±

10℃),使涡轮叶冠工件与耐磨层待沉积表面能始终保持预热温度。

26.在一种可能的实施例中,在参数确定步骤中,根据耐磨层材料的性质,通过plc控制器4确定激光沉积工作头11的工艺参数,并根据涡轮叶冠工件8的动态再结晶温度得到第一目标预热温度,根据耐磨层材料的动态再结晶温度得到第二目标预热温度,进而根据第一目标预热温度和第二目标预热温度确定激光预热工作头13的工艺参数。

27.示例性地,本实施例中激光沉积工作头11的工艺参数和激光预热工作头13的工艺参数为激光功率p1,扫描速度vs,送粉速度vg,光斑直径d1。

28.在一种可能的实施例中,在参数确定步骤中,plc控制器4内设置有能量密度与温度的联立模型,通过能量密度与温度的联立模型计算得到激光沉积工作头11的工艺参数和激光预热工作头13的工艺参数,其中,能量密度与温度的联立模型为:α(p/vdh)=c

p

dδt其中,α为涡轮叶冠工件或耐磨层材料的激光吸收率,p为激光功率,v为扫描速度,d为光斑直径,h为沉积层厚度,c

p

为涡轮叶冠工件或耐磨层材料的比热容,d为涡轮叶冠工件或耐磨层材料的密度,δt为涡轮叶冠工件或耐磨层材料从初始温度与动态再结晶温度间的温差。

29.示例性地,在参数确定步骤中,plc控制器4内置的能量密度与温度联立模型通过调整激光预热工作头13的工艺参数对涡轮叶冠工件8或耐磨层待沉积表面预热温度的实现精准度控制,将涡轮叶冠工件8或耐磨层材料加热到对应的动态再结晶温度所需能量密度密度作为激光预热工作头13输出能量密度密度的确定标准。

30.示例性地,对热力学理论中将金属材料加热到完全熔化温度所需能量密度模型em=δhm δhf=c

p

d(t

n-t0),进行如下优化:忽略相变潜热δhf的影响,将涡轮叶冠工件8或耐磨层材料加热到动态再结晶温度所需能量密度为e

t

=δh

t

=c

p

d(t

n-t0),其中,e

t

为将涡轮叶冠工件或耐磨层材料加热到动态再结晶温度所需能量密度,δh

t

为将涡轮叶冠工件或耐磨层材料加热到动态再结晶温度所需焦耳热,c

p

为涡轮叶冠工件或耐磨层材料比热容,d为涡轮叶冠工件或耐磨层材料密度,tn为涡轮叶冠工件或耐磨层材料的目标预热温度(动态再结晶温度),t0取室温为22℃。为充分考虑激光能量密度密度在三维空间里的分布,提升激光预热工作头13输出能量密度密度与涡轮叶冠工件8或耐磨层待沉积表面预热温度间关联精准性,激光预热工作头13输出激光能量密度密度取体能量密度密度e=p/vdh,其中,p为激光功率,v为扫描速度,d为光斑直径,h为沉积层厚度。

31.因金属材料对发射到其表面的激光束存在折射,激光束能量密度并不能完全吸收,存在金属材料激光吸收率α,故加热到动态再结晶温度所需能量密度与激光预热头输出能量密度密度e存在如下关系:e

t

=αe,即α(p/vdh)= c

p

d(t

n-t0)。故在参数确定步骤中,plc控制器4内设置有能量密度与温度的联立模型,具体为:α(p/vdh)= c

p

d(t

n-t0),在该能量密度与温度的联立模型中:当首层沉积时,α为涡轮叶冠工件材料的激光吸收率,c

p

为涡轮叶冠工件材料的比热容,d取涡轮叶冠工件材料的密度,tn为涡轮叶冠工件的第一目标预热温度(动态再结晶温度),t0室温为22℃。当首层沉积结束后,在后续沉积过程中,α始终为耐磨层材料的激光吸收率,c

p

始终为耐磨层材料的比热容,d为涡轮叶冠工件材料的密度,tn始终

为耐磨层材料的第二目标预热温度(该耐磨层材料的动态再结晶温度),t0取室温为22℃。

32.在一种可能的实施例中,在同步步骤中,利用三轴联动数控机床与激光发生器17,使激光预热工作头13与激光沉积工作头11按照扫描路径同步移动,并使激光沉积工作头11射出光斑直径为d1的激光束,激光预热工作头13射出光斑直径为的激光束,其中,光斑直径小于光斑直径d1。

33.示例性地,本实施例中的激光发生器17为一个光纤激光发生器17,并通过输出光纤与光闸相连接,光闸再通过光纤分别与激光预热工作头13与激光沉积工作头11相连接。这样设置,通过连接有光闸的激光发生器17即可产生两路激光束,再分别传输给激光预热工作头13与激光沉积工作头11。

34.在一种可能的实施例中,在控制步骤中,若涡轮叶冠工件8的预热温度低于第一目标预热温度,耐磨层待沉积表面的预热温度低于第二目标预热温度值范围时,plc控制器4则传递升温信号,或,若涡轮叶冠工件8的预热温度高于第一目标预热温度,耐磨层待沉积表面的预热温度高于第二目标预热温度值范围时,plc控制器4则传递缓冷信号,或,若涡轮叶冠工件8的预热温度处于第一目标预热温度值范围内,耐磨层待沉积表面的预热温度在第二目标预热温度值范围时,plc控制器4则传递控制信号,继续重复控制步骤。

35.示例性地,在控制步骤中,红外热成像仪6实时监测涡轮叶冠工件8或耐磨层待沉积表面的预热温度,并实时传递给plc控制器4,通过plc控制器4计算工艺参数,进而判断涡轮叶冠工件8的预热温度是否处于第一目标温度范围内,耐磨层待沉积表面的预热温度是否处于第二目标预热温度值范围,并根据判断结果,传输升温信号、缓冷信号或传递控制信号给激光器控制系统18、保护气控制系统1、三轴联动数控机床控制系统2、滑轮车控制系统16,以实现预热温度的自动化闭环控制。

36.示例性地,若涡轮叶冠工件8空气对流影响低于第一目标预热温度值范围(小于10℃)时,或耐磨层待沉积表面预热温度受空气对流影响而低于第二目标预热温度值范围(小于10℃)时,plc控制器4则传递升温信号给三轴联动数控机床控制系统2,激光器控制系统18与保护气控制系统1,使激光沉积工作头11与激光预热工作头13均停止移动,停止同轴送粉,禁止激光沉积工作头11出光,并自动补偿激光预热工作头13输出能量密度密度,此时激光预热工作头13所发射激光束的扫描速度在能量密度与温度的联立模型中仍设置为vs,以实现涡轮叶冠工件8快速提升至第一目标预热温度值范围(

±

10℃)内,或耐磨层待沉积表面预热温度快速提升至第二目标预热温度值范围(

±

10℃)内,使涡轮叶冠工件与耐磨层待沉积表面同步预热,且随着沉积加工的继续,能始终保持预热温度。

37.示例性地,若涡轮叶冠工件8受激光沉积热累积影响而高于第一目标预热温度值范围(大于10℃)时,或耐磨层待沉积表面预热温度受激光沉积热累积影响而高于第二目标预热温度值范围(大于10℃)时,plc控制器4则传递缓冷信号给三轴联动数控机床控制系统2,激光器控制系统18,保护气控制系统1与滑轮车控制系统16,使激光沉积工作头11与激光预热工作头13均停止移动,停止同轴送粉,并同时禁止激光沉积工作头11与激光预热工作头13出光,使送气口14输送氩气,带出气口的电机滑轮车15沿环形滑轨7匀速运动,对涡轮叶冠工件8或耐磨层待沉积表面实现均匀化缓冷降温与抗氧化保护,使涡轮叶冠工件8均匀化降低至第一目标预热温度值范围(

±

10℃)内,或耐磨层待沉积表面预热温度均匀化降低至第二目标预热温度值范围(

±

10℃)内,使涡轮叶冠工件与耐磨层待沉积表面同步预热,

且随着沉积加工的继续,能始终保持预热温度。

38.示例性地,仅当plc控制器4判定涡轮叶冠工件8处于第一目标预热温度值范围(

±

10℃)内时,或耐磨层待沉积表面的预热温度处于第二目标预热温度值范围(

±

10℃)内时,plc控制器4传递控制信号给三轴联动数控机床控制系统2,激光器控制系统18与保护气控制系统1,使激光沉积工作头11与激光预热工作头13继续保持同步匀速移动,允许同轴送粉,激光沉积工作头11与激光预热工作头13正常出光,涡轮叶冠耐磨层的激光预热与激光沉积制造进程继续进行,以在激光预热与激光沉积制造进程中,涡轮叶冠工件8的预热温度始终保持在第一目标预热温度t1范围(

±

10℃)内,或耐磨层待沉积表面的预热温度始终保持在第二目标预热温度t2范围(

±

10℃)内,最大限度的提升涡轮叶冠工件8与耐磨层材料的塑性,并降低涡轮叶冠工件8与耐磨层间的温度梯度与残余应力,最终有效抑制涡轮叶冠表面激光沉积制造耐磨层的开裂现象。

39.示例性地,红外热成像仪6与plc控制器4的信号输入端连接,plc控制器4的信号输出端与保护气控制系统1,激光器控制系统18,滑轮车控制系统16连接;带送气口14电机滑轮车15与滑轮车控制系统16连接,电机滑轮车15的送气口14和保护气控制系统1与送粉器及氩气瓶集成装置连接;环形滑轨7水平放置于工作台5上,带出气口电机滑轮车15与环形滑轨7通过滑轮连接;上述各个系统组成了本实施例的预热温度自动化闭环控制系统,克服了现有预热方式无法集成到激光沉积制造系统中实现对涡轮叶冠工件8或耐磨层待沉积表面进行在线控温预热,预热温度无法实现自动化闭环控制的问题,实现了在线精准控温预热与预热温度的自动化闭环控制,最终有效抑制了涡轮叶冠耐磨层的开裂现象。

40.如图2和图3所示,本实施例提供了一种涡轮叶冠耐磨层的激光预热与激光沉积的同步装置,包括:三轴联动数控机床,包括床体;机械臂9,设置于床体的侧面,并与床体相连接;固定盘10,设置于机械臂9的端部,并与机械臂9相连接;中心孔,贯穿地设置于固定盘10;万向联轴器12,设置于固定盘10远离机械臂9的端部,并与固定盘10相连接;激光预热工作头13,设置于万向联轴器12的下端,并与万向联轴器12相连接;激光沉积工作头11,通过中心孔穿设于固定盘10,并与固定盘10相连接。本实施例通过机械臂9、固定盘10和中心孔的设置,使激光沉积工作头11能够通过机械臂9调整至涡轮叶冠工件8的正上方,同时由于万向联轴器12的下端连接有激光预热工作头13,这样设置使激光沉积工作头11与激光预热工作头13能够通过机械臂9同步移动,并且使激光预热工作头13的工作角度可调,进而使三轴联动数控机床机械臂9控制固定盘10匀速移动,从而使与固定盘10连接的激光预热工作头13与激光沉积工作头11按规划扫描轨迹同步匀速移动,实现涡轮叶冠工件8与耐磨层待沉积表面的同步预热,有效防止了涡轮叶冠耐磨层的开裂。

41.示例性地,万向联轴器12设置于固定盘10远离机械臂9的端部,如图2所示,即机械臂9设置于固定盘10的左侧,并与固定盘10固定连接,万向联轴器12设置于固定盘10的右侧,并与固定盘10固定连接。这样设置,一方面,使得固定在机械臂9上的激光沉积工作头11与激光预热工作头13能够同步移动。另一方面,万向联轴器12又使得激光预热工作头13的工作角度可调节。

42.在一种可能的实施例中,如图2和图3所示,激光发生器17,设置于床体的第一侧面,并与激光沉积工作头11、激光预热工作头13相连接。

43.示例性地,如图2和图3所示,激光发生器17设置于床体的右侧,激光发生器17连接

有光闸,并通过光纤连接使激光发生器17与激光沉积工作头11、激光预热工作头13相连接,进而使从连接有光闸的激光发生器17发出的激光束通过光纤传递至激光沉积工作头11、激光预热工作头13。

44.在一种可能的实施例中,如图2和图3所示,工作台5,设置于床体的上端面,并与床体相连接;红外热成像仪6,设置于工作台5的上端面,并与工作台5相连接;plc控制器4,设置于床体的侧面,并与红外热成像仪6相连接。

45.示例性地,工作台5与床体的上端面固定连接,红外热成像仪6通过导线与plc控制器4相连接,便于plc控制器4对红外热成像仪6进行控制。

46.在一种可能的实施例中,如图2和图3所示,环形滑轨7,设置于工作台5的上端面,并与工作台5相连接;电机滑轮车15,设置于环形滑轨7上,并与环形滑轨7滑动连接;送气口14,设置于电机滑轮车15靠近固定盘10的侧面,并与电机滑轮车15相连接。

47.示例性地,环形滑轨7为椭圆环形滑轨7,涡轮叶冠工件8放置在椭圆形滑轨围成的椭圆形区域的内部,电机滑轮车15沿着椭圆形滑轨的轨道方向运动,进而使电机滑轮车15能够沿着椭圆形滑轨绕着涡轮叶冠工件8滑动。由于在电机滑轮车15上设置有送气口14,这样设置,使得本实施例中的激光预热与激光沉积的同步装置在工作时,电机滑轮车15上的送气口14对涡轮叶冠工件8进行送气,进而对涡轮叶冠工件8实现抗氧化保护。

48.在一种可能的实施例中,如图2和图3所示,送粉器与氩气瓶集成装置3,设置于床体的第二侧面,并与激光沉积工作头11相连接。

49.示例性地,送粉器与氩气瓶集成装置3设置于床体的左边,并且通过输气送粉管路,使送粉器与氩气瓶集成装置3与激光沉积工作头11相连接,便于激光沉积工作头11在对涡轮叶冠工件8或耐磨层待沉积表面进行沉积工作时,同时完成同轴送粉的工作。

50.实施例1:本实施例中涡轮叶冠工件8所用合金牌号为in939,耐磨层待沉积材料所用合金材料牌号为stellite6,具体方法如下:在预处理步骤中,对in939涡轮叶冠待沉积表面及其侧面进行打磨处理,去除尖边和毛刺,直至露出金属光泽。再利用酒精、丙酮等清洁剂打磨表面,去除叶冠表面油污和杂质;将烘干处理后的stellite6耐磨层粉末材料送入送粉器与氩气瓶集成装置3中;将in939涡轮叶冠工件8放置于工作台5上并固定,调整同步预热装置至in939涡轮叶冠工件8待沉积表面正上方,并利用万向联轴器12调整激光预热工作头13与空间垂直方向之间的偏离角度β为40

°

;将红外热成像仪6固定在工作台5上,首层沉积时,将红外热成像仪6镜头对准in939涡轮叶冠工件8;多层沉积时,首层沉积结束后则将红外热成像仪6镜头对准stellite6耐磨层待沉积表面,以实现对in939涡轮叶冠工件8或stellite6耐磨层待沉积表面温度的在线实时监测。

51.在扫描路径规划步骤中,通过三轴联动数控机床控制系统2规划同步预热装置中两激光头扫描路径。

52.在参数确定步骤中,利用激光器控制系统18输入in939涡轮叶冠工件8激光沉积stellite6耐磨层的最优激光沉积工艺参数组合:激光功率p1=600w,扫描速度vs=5mm/s,送粉速度vg=2.7g/min,光斑直径d1=2mm,以实现in939涡轮叶冠工件8与stellite6耐磨层间的良好冶金结合。

53.在同步步骤中,将涡轮叶冠工件8材料in939与耐磨层材料stellite6的动态再结

晶温度作为目标预热温度并输入到plc控制器4中,式中:t1为材料的动态再结晶温度,为系数(通常取0.35-0.4),tm为材料的熔点温度;因in939与stellite6的熔点温度分别为1338℃、1355℃,考虑热量损耗会降低预热温度,为减小误差,故系数取最大值0.4。故涡轮叶冠工件8材料in939与耐磨层材料stellite6的动态再结晶温度分别为535.2℃、542℃;plc控制器4通过内置的能量密度与温度的联立模型:α(p/vdh)= c

p

d(t

n-t0),自动计算出将涡轮叶冠工件8材料in939或耐磨层材料stellite6加热到目标预热温度所需能量密度,并将能量密度换算为激光预热工作头13的工艺参数(激光功率p2、光斑直径d2、扫描速度vs)传递给激光器控制系统18,使激光预热工作头13所射出激光束可精准提升涡轮叶冠工件8或耐磨层待沉积表面至动态再结晶温度(目标预热温度);in939与stellite6的比热容c

p

分别为0.44j/g

·

c、0.47 j/g

·

c,密度d分别为8.18g/cm3、8.21g/cm3,温差δt分别为513.2℃、520.0℃;故将涡轮叶冠工件8材料in939加热到第一目标预热温度t1所需能量密度分别为1847.1j/cm3,或耐磨层材料stellite6加热到第二目标预热温度t2所需能量密度分别为2006.5j/cm3;首层沉积时,能量密度与温度的联立模型中的c

p

dδt取1847.1j/cm3;多层沉积时,首层沉积结束后,能量密度与温度的联立模型中的c

p

dδt取2006.5j/cm3;针对激光吸收率α,由于激光器内损耗了光子在垂直方向上的偏振分量,因此,可只考虑激光的平行偏振分量。由菲涅耳模型可知,金属材料表面对于激光的吸收率为,式中:ρ为金属材料的电阻率,ε为激光波长,因in939与stellite6材料的电阻率相差在0.0000001数量级,激光波长相同,故in939与stellite6材料的激光吸收率均取为0.6;因stellite6耐磨层厚度为1.2mm,经能量密度与温度的联立模型计算可知,在首层沉积时,激光预热工作头13的工艺参数为:激光功率p=75w、扫描速度vs=5mm/s、光斑直径d=4mm。在多层沉积时,首层沉积结束后,激光预热工作头13的工艺参数为:激光功率p=80w、扫描速度vs=5mm/s、光斑直径d=4mm。

54.在沉积步骤中,同时开启三轴联动数控机床与激光发生器17,使激光预热工作头13与激光沉积工作头11同步匀速移动,使激光沉积工作头11射出光斑直径d1为2mm的激光束,并同时融化in939涡轮叶冠工件8表面与stellite6耐磨层粉末材料,在in939涡轮叶冠工件8表面形成与其冶金结合良好的stellite6耐磨层,以实现涡轮叶冠耐磨层的激光沉积制造过程。同时使激光预热工作头13射出与空间垂直方向之间偏离角度为β为40

°

,光斑直径d2为4mm的激光束辐照在in939涡轮叶冠工件8或stellite6耐磨层待沉积表面,快速提升涡轮叶冠工件8预热温度至第一目标预热温度t1,或耐磨层待沉积表面预热温度至第二目标预热温度t2,实现涡轮叶冠耐磨层的激光预热与激光沉积的同步制造过程。

55.在控制步骤中,红外热成像仪6实时监测in939涡轮叶冠工件8或stellite6耐磨层待沉积表面的预热温度并传递给plc控制器4,plc控制器4自动判断in939涡轮叶冠工件8是否处于第一目标预热温度值t1范围(

±

10℃)内,或stellite6耐磨层待沉积表面的预热温度是否处于第二目标预热温度值t2范围(

±

10℃)内,并传输不同指令信号给激光器控制系统18、保护气控制系统1、三轴联动数控机床控制系统2、滑轮车控制系统16,以实现预热温度的自动化闭环控制。首层沉积时,第一目标预热温度值t1范围取513.2℃-10℃《t1《513.2℃ 10℃,多层沉积时,首层沉积结束后,第二目标预热温度值t2范围取520.0℃-10℃《t2《

520.0℃ 10℃。

56.示例性地,若in939涡轮叶冠工件8受空气对流影响而低于第一目标预热温度值t1范围(小于10℃)时,或stellite6耐磨层待沉积表面预热温度受空气对流影响而低于第二目标预热温度值t2范围(小于10℃)时,plc控制器4则传递升温信号给三轴联动数控机床控制系统2,激光器控制系统18与保护气控制系统1,使激光沉积工作头11与激光预热工作头13停止移动,停止同轴送粉,禁止激光沉积工作头11出光,并自动补偿激光预热工作头13输出能量密度密度(激光预热工作头13所发射激光束的扫描速度在能量密度与温度的联立模型中仍设置为vs=5mm/s),以实现涡轮叶冠工件8预热温度快速提升至第一目标预热温度值t1范围(

±

10℃)内,或耐磨层待沉积表面预热温度快速提升至第二目标预热温度值t2范围(

±

10℃)内。首层沉积时,t

工件

《t

1-10取t

工件

《513.2℃-10℃;多层沉积时,首层沉积结束后,t

耐磨层

《t

2-10取t

耐磨层

《520.0℃-10℃。

57.示例性地,若涡轮叶冠工件8受激光沉积热累积影响而高于第一目标预热温度值t1范围(大于10℃)时,或耐磨层待沉积表面预热温度受激光沉积热累积影响而高于第二目标预热温度值t2范围(大于10℃)时,plc控制器4则传递缓冷信号给三轴联动数控机床控制系统2,激光器控制系统18,保护气控制系统1与滑轮车控制系统16,使激光沉积工作头11与激光预热工作头13停止移动,停止同轴送粉,并同时禁止激光沉积工作头11与激光预热工作头13出光,使送气口14输送氩气,带出气口电机滑轮车15沿环形滑轨7匀速运动,对涡轮叶冠工件8或耐磨层待沉积表面的均匀化缓冷降温与抗氧化保护,使涡轮叶冠工件8均匀化降低至第一目标预热温度值t1范围(

±

10℃)内,或耐磨层待沉积表面预热温度均匀化降低至第二目标预热温度值t2范围(

±

10℃)内。首层沉积时,t

工件

》t1 10取t

工件

》513.2℃ 10℃,多层沉积时,首层沉积结束后,t

耐磨层

》t2 10取t

耐磨层

》520.0℃ 10℃。

58.示例性地,仅当plc控制器4判定涡轮叶冠工件8预热温度处于第一目标预热温度值t1范围(

±

10℃)内时,或耐磨层待沉积表面的预热温度处于第二目标预热温度值t2范围(

±

10℃)内时,plc控制器4方传递运行信号给三轴联动数控机床控制系统2,激光器控制系统18与保护气控制系统1,使激光沉积工作头11与激光预热工作头13,继续保持同步匀速移动,允许同轴送粉,激光沉积工作头11与激光预热工作头13正常出光,涡轮叶冠耐磨层的激光预热与激光沉积的同步方法的制造进程继续进行,以实现激光预热与激光沉积制造进程中涡轮叶冠工件8预热温度始终保持在第一目标预热温度t1范围(

±

10℃)内,或耐磨层待沉积表面预热温度始终保持在第二目标预热温度t2范围(

±

10℃)内,最大限度的提升涡轮叶冠工件8与耐磨层材料的塑性,并降低涡轮叶冠工件8与耐磨层间的温度梯度与残余应力,最终有效抑制in939单晶合金涡轮叶冠表面激光沉积制造stellite6耐磨层的开裂现象。

59.本实施例采用激光同步预热装置克服了现有预热方式无法实现对涡轮叶冠工件8或耐磨层待沉积表面的同步预热,且随着后续沉积过程的进行,抑制开裂的效果会随着后续沉积过程的进行而衰减的问题,实现了对涡轮叶冠工件8与耐磨层待沉积表面的激光精准选区同步预热。

60.本实施例采用预热温度自动化闭环控制系统克服了现有预热方式无法集成到激光沉积制造系统中实现对涡轮叶冠工件8或耐磨层待沉积表面进行在线控温预热,预热温度无法实现自动化闭环控制的问题,实现了在线精准控温预热与预热温度的自动化闭环控

制,最终有效抑制了涡轮叶冠耐磨层的开裂现象。

61.本实施例采用激光预热装置与预热温度自动化闭环控制系统,最大限度的减小了涡轮叶冠工件8与耐磨层间的温度梯度与残余应力,有效抑制了涡轮叶冠耐磨层的开裂现象。如图3和图4所示,当采用传统真空炉预热方式时均有裂纹产生,抑制裂纹效果差。采用本实施例中激光预热与激光沉积的同步方法与装置,耐磨层与涡轮叶冠工件8均无裂纹产生,且表面质量较前者更好,抑制裂纹产生效果更好。

62.本实施例装置结构简单紧凑,操作便捷,满足涡轮叶冠工件8的实际操作空间需要,且可发挥出良好的激光预热防裂效果,改善技术背景中提及的问题与缺陷。

63.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。