一种80a合金及其制备方法

技术领域

1.本发明涉及冶金工程技术领域,具体而言,涉及一种80a合金及其制备方法。

背景技术:

2.80a合金是ni-cr基沉淀硬化型变形高温合金,在800℃以下使用。合金中加入铝、钛元素,经时效处理后,合金中均匀地析出γ

′

强化相。强化效果取决于强化相的数量和合金成分,随al,ti含量增高而提升。80a合金在650-850℃范围有良好的抗蠕变性能和抗氧化性能,合金的冷热加工性能良好。80a合金适用于制造航空发动机的转子叶片、导向叶片支座、扇形件安装环、螺栓、叶片锁板等零件。此外,也用于制造汽车发动机的紧固件和叶片,以及火车用气门和轴件。近年来,随着国内外舰船制造业的发展,该合金大量用于制造船舰发动机的阀门。随着使用用途的不断扩大,对材料的性能要求越来越高。

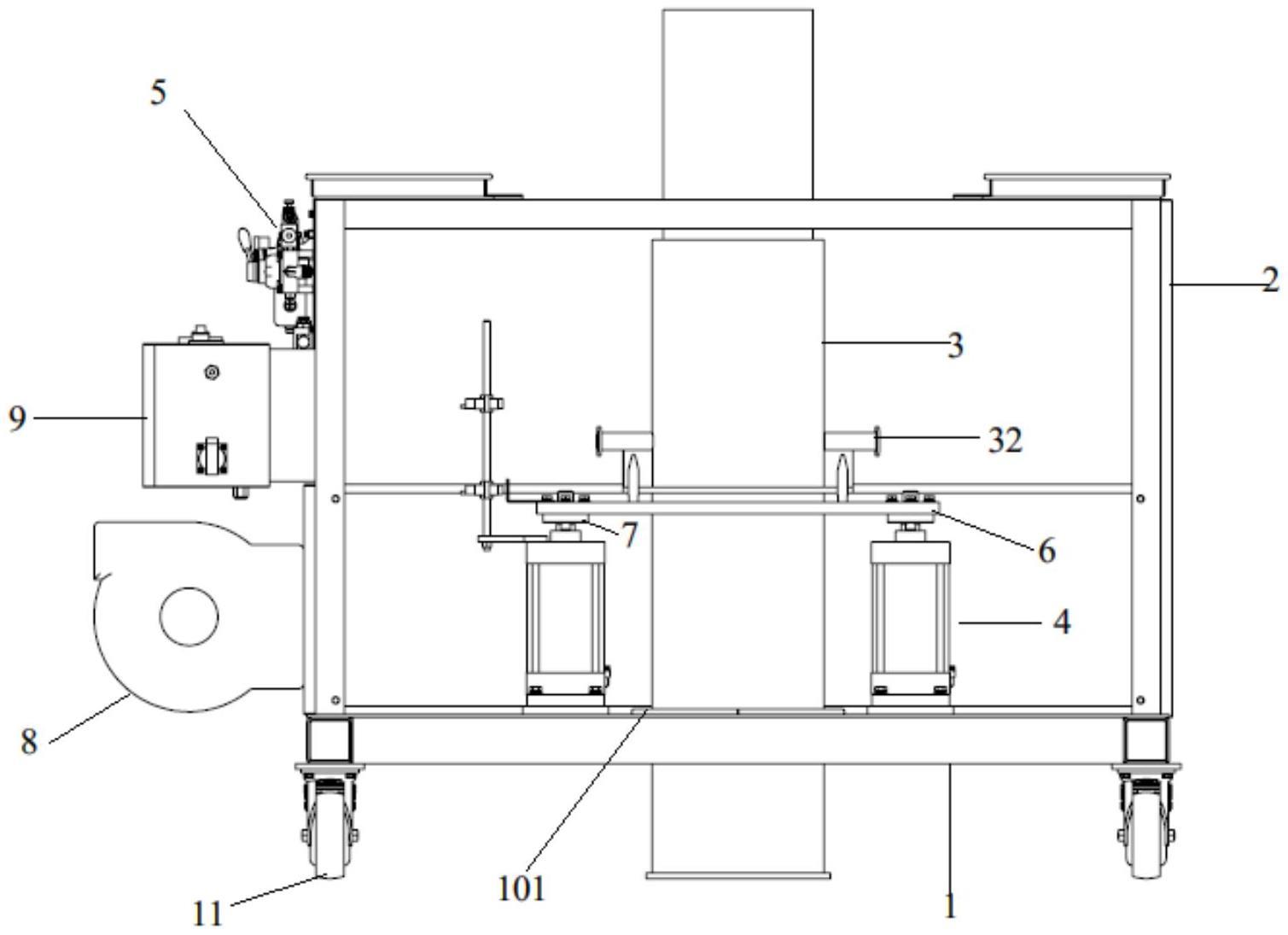

3.80a棒材常规性能要求不同的标准有一定的差别,主要反应在硬度和强度指标上,但总体看常规产品要求的强度和硬度偏低,固溶后的硬度有上限,没有下限。本产品时效后要求的强度和硬度比常规性能要求高,特别是轧材固溶后的硬度要求控制在一定的范围,而且这个硬度范围要求的也高。如果按常规的生产方法,无法满足要求。另外80a这种镍基高温合金,由于钢种特性,很容易出现混晶现象,即出现个别大晶粒,如图1、图2所示,这个问题也一直困扰了产品的正常生产,另外大晶粒还造成性能不稳定,冲击和性能高低差别比较大,特别是冲击,差别更大,严重时不能满足标准要求。

4.常规产品热处理和性能要求见表1中1#-3#:

5.表1 80a常规产品热处理和性能要求

[0006][0007]

表2 80a成分控制范围

[0008][0009]

按表2成分生产的常规性能产品的工艺如下:

[0010]

真空感应浇注电极棒

→

电渣重熔

→

钢锭加热

→

锻造开坯 空冷 轧制加热 轧制成材

→

(固溶 时效)

→

检验合格交货。

[0011]

常规产品性能对比

[0012]

从表1中1#~3#标准要求的指标看,都无法满足实际产品的指标要求,实际生产时,采用常规方法和标准规定的热处理制度生产的产品,强度、屈服强度、时效硬度、冲击性能都不能同时满足产品性能要求,特别是对于固溶硬度指标要求也很高的产品,采用常规方法和标准规定的热处理制度生产的产品(1#-3#产品),固溶硬度hb一般在220-260之间。

[0013]

常规方法生产的产品,对钢中强化元素(c、al、ti)和微量元素(nb、v等)没有明确的控制范围;常规性能产品生产方法中,锻造开坯后空冷。由于冷却速度不一样,锻造后的组织中存在晶粒大小不均现象,后续再加热轧制棒材时,由于原始组织存在晶粒不均现象,对轧制后组织均匀性有一定的影响。

技术实现要素:

[0014]

本发明要解决的技术问题是提供一种80a合金,以解决常规80a合金晶粒大小不均且强度、屈服强度、时效硬度、冲击性能无法不能同时满足要求的问题。

[0015]

为解决上述问题,本发明提供了一种80a合金,以质量配比计,包括以下成分:

[0016]

c:0.06%~0.08%;si:≤0.10%;mn:≤0.10%;cr:19.0%~20.0%;

[0017]

al:1.60%~1.75%;ti:2.40%~2.65%;s:≤0.005%;p:≤0.005%;b:0.006%-0.008%;cu:≤0.20%;co:≤0.20%;nb ta:0.05%-0.20%;n:≤0.005%,余量为ni及其他不可避免的杂质。

[0018]

作为优选的方案,以质量配比计,包括以下成分:c:0.07%;cr:19.5%;al:1.68%;ti:2.55%;b:0.007%;nb ta:0.10%,余量为ni及其他不可避免的杂质。

[0019]

本发明要解决的另一个技术问题是,提供一种80a合金的制备方法,以解决常规方法制备的80a合金晶粒大小不均且强度、屈服强度、时效硬度、冲击性能无法不能同时满足要求的问题。

[0020]

为了解决上述问题,本发明提供了一种所述80a合金的制备方法,包括以下步骤:

[0021]

s1:准备80a合金的原材料加入真空感应炉中进行熔炼,将钢液脚注得到电极棒,并将所述电极棒研磨;

[0022]

s2:将所述步骤s1制得的所述电极棒进行电渣重熔得到电渣锭;

[0023]

s3:将所述步骤s2制得的所述电渣锭进行锻造开坯得到锻件;所述锻造的加热温度为1140-1160℃,开锻温度控制在1020℃以上,终锻温度控制在930℃以上;

[0024]

s4:将所述步骤s3制得的所述锻件进行中间热处理;所述中间热处理的温度为1080℃-1100℃,保温时间为6-10h,之后空冷处理;

[0025]

s5:将所述步骤s4处理后的所述锻件进行轧制开坯,得到成品坯料;

[0026]

s6:将所述s5制备得到的所述成品坯料进行固溶处理以及时效处理,得到80a合金。

[0027]

作为优选的方案,所述步骤s2中,所述电渣重熔的渣系为五元渣系,具体包括caf2、al2o3、cao、mgo和tio2,且所述电渣重熔过程中需加入tio2粉以及al粉,所述al粉的添加量为每次小于0.5kg,所述电渣重熔结束2小时后脱模,空冷。

[0028]

作为优选的方案,所述步骤s3中,所述锻造的最后一火锻造时加热温度控制在1080℃,变形量大于30%。

[0029]

作为优选的方案,所述步骤s5中,所述轧制开坯包括:初次轧制、轧制中间热处理以及成品轧制;所述轧制中间热处理的条件为:温度1060-1080℃,保温时间3-4h,出炉后空冷。

[0030]

作为优选的方案,所述初次轧制的条件为:温度为1110-1130℃,保温时间1-1.5h,总加热时间≥3h,终轧温度≥930℃。每道延伸比控制在1.3-1.5,轧制后空冷。

[0031]

作为优选的方案,所述成品轧制的条件为:装炉温度≤900℃,加热温度1100-1120℃,均热温度1090-1100℃,保温时间≥45min,总加热时间≥90min,每道延伸比控制在1.3-1.5,总轧温度≥900℃,轧后空冷。

[0032]

作为优选的方案,所述步骤s6中,所述固溶处理的条件为:温度1000-1040℃,保温时间≥1h,固溶处理后空冷。

[0033]

作为优选的方案,所述步骤s6中,所述时效处理的条件为:温度690-720℃,时效保温时间16h。

[0034]

本发明上述合金的配方,在80a钢成分控制上更加细化,80a合金强化元素是al和ti,要想获得高的强化效果,这两个元素间要有个合理配置。在标准范围内,al ti总和应大于4%,ti/al比值低比较好。本发明方法生产的产品就是按上述规律制定的控制目标。另外本发明的成分中控制了nb和n元素的含量,加入nb元素,能形成ni3nb,对提高强度和硬度有好处,降低n元素含量,减少形成tin的几率,有利于形成更多的ni3alti强化相,对高强度和硬度有益处。

[0035]

本发明的目的,是针对镍基高温合金80a,提供一种能获得高强度、高硬度、良好韧性以及组织均匀的产品及其制备方法。本发明钢主要用于制造汽车发动机的紧固件、叶片,火车用的气门和轴件以及用于制造舰船发动机的阀门。按照本发明的制备方法生产的产品,不仅满足了用户实际需求,同时为后续开展推广工作提供了技术保证。

[0036]

本发明方法由于采用了以上技术方案,使之与现有技术相比,具有以下优点:

[0037]

本发明的制备方法为解决组织即晶粒度不均现象,采用增加中间处理工艺。还有一种解决组织不均现象,采用钢锭高温扩散。采用中间热处理,热处理温度低,最高不超过1100℃,两次保温时间总和不超过16h.采用高温扩散,加热温度高,保温时间长,一般温度在1160~1200℃,保温时间36h以上。温度高,金属氧化损耗多,降低成材率;时间长,能源消耗大,并且还影响生产效率。采用中间处理,加热温度低、时间短,金属氧化损耗和能源消耗都低。

[0038]

本发明的制备方法,在锻坯的基础上增加一次轧制开坯和中间处理,这种方式有利于碳化物、合金元素等分布进一步均匀化,减少碳化物和合金元素分布不均对晶粒长大阻碍的影响,对后续轧制的成品获得均匀的晶粒度做好组织准备。增加一次轧制开坯和中间处理,成本并没有增加。这主要是由于加热温度和时间,相对于高温扩散处理温度和时间少,金属氧化损耗相也少;最主要是增加一次开坯和中间处理,有利于后续轧制的成品组织均匀,性能稳定,减少了由于晶粒度不均造成的报废。

[0039]

为了保证获得高强度和高硬度,除了在成分上进行控制外,成品轧制时采用低温轧制,温度低,轧制应力大,轧制过程中,容易出现再结晶不完全现象,以及大晶粒吞并小晶

粒现象,最后造成混晶。如果原始组织不均匀,混晶现象更明显,本发明的制备方法由于增加了中间处理和轧制开坯,保证了组织均匀,为后续采用低温轧制,奠定了基础。

附图说明

[0040]

图1为背景技术中常规80a合金的混晶现象示意图;

[0041]

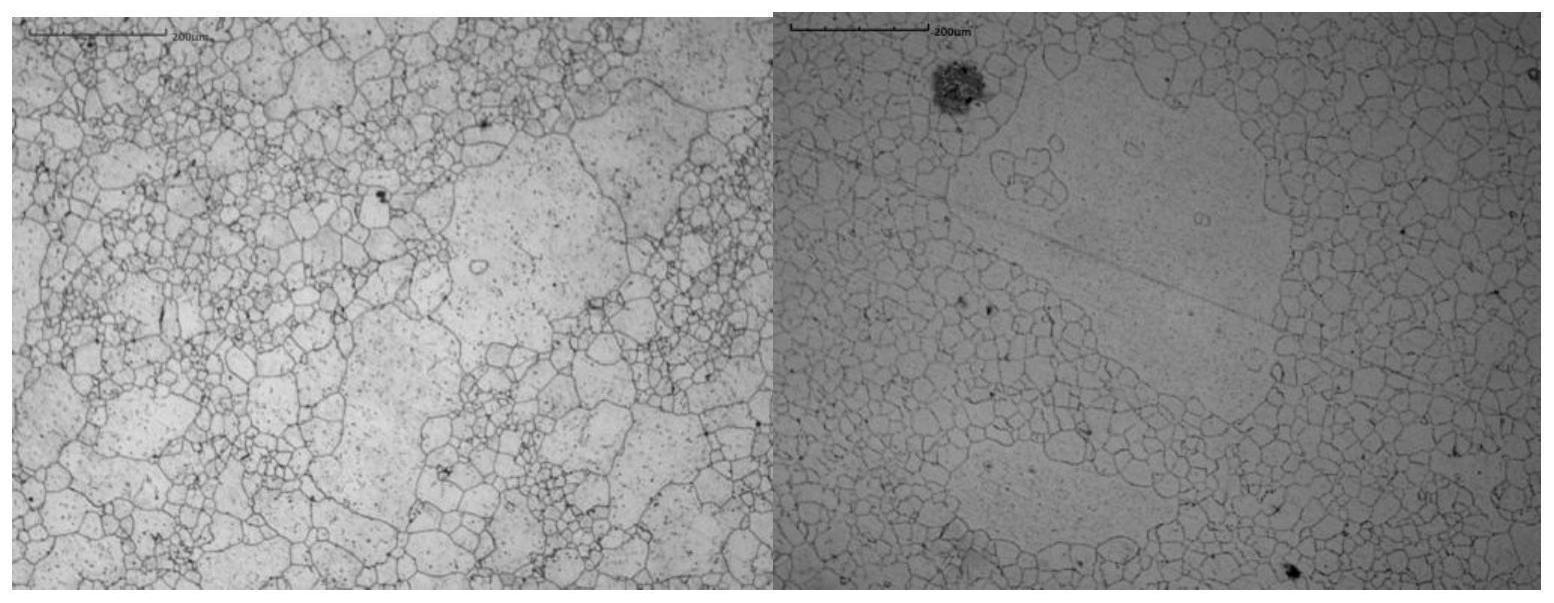

图2为锻坯中间热处理前后的示意图;其中,左图为处理前,右图为处理后;

[0042]

图3为轧坯中间处理前后的示意图;其中,左图为处理前,右图为处理后。

具体实施方式

[0043]

下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

本发明提供了一种80a合金,以质量配比计,包括以下成分:

[0045]

表3:本发明80a合金的成分控制配比:

[0046]

csimncrnialti 0.06~0.08≤0.10≤0.1019.0~20.0余1.60~1.752.40~2.65 spfebcuconb/tan≤0.005≤0.005≤3.00.006-0.008≤0.20≤0.100.05-0.20≤0.005

[0047]

优选的,以质量配比计,包括以下成分:c:0.07%;cr:19.5%;al:1.68%;ti:2.55%;b:0.007%;nb ta:0.10%,余量为ni及其他不可避免的杂质。

[0048]

本发明上述成分控制的特点是:

[0049]

c:c元素按标准要求上限控制,目的是提高固溶强化效果,即提高固溶强度。

[0050]

b:b元素控制中上限,目的是改善合金在高温变形期间的晶界强度,减少加工时表面开裂现象。

[0051]

al、ti:按上限控制,对于80a钢,al、ti是时效强化的主要元素,时效过程中析出ni3alti(γ'相),这种相可以提高钢的强度和硬度。

[0052]

nb:正常情况下,80a中不控nb和v元素就,适当加入nb有利于提高固溶强度,同时nb元素对提高时效后的强度也有一定的作用。主要是nb元素可以形成ni3nb强化相。

[0053]

n:冶炼时控制n元素,n元素越低越好,主要是防止形成tin。如果钢中n含量高,ti元素首先与n形成tin,那么钢经过时效后形成ni3alti强化相将减少,降低了时效强化效果,不利于获得高强度和高硬度。

[0054]

其它元素s、p、si、mn、cu、co控制越低越好,特别是s、p元素控制低,有利于提高钢的塑性。

[0055]

本发明还提供了一种所述80a合金的制备方法,包括以下步骤:

[0056]

s1:准备80a合金的原材料加入真空感应炉中进行熔炼,将钢液脚注得到电极棒,并将所述电极棒研磨;

[0057]

s2:将所述步骤s1制得的所述电极棒进行电渣重熔得到电渣锭;

[0058]

电渣冶炼就是对电极棒进行重熔,采用五元渣系进行电渣重熔,即caf2、al2o3、cao、mgo、tio2。为减少渣料对钢中气体的影响,渣料必须要进行烘烤,烘烤温度≥700℃;烘

烤时间≥6h。为了减少电渣过程中易氧化元素al和ti元素烧损,渣中加tio2粉,随着电渣过程的进行,每隔半小时加一些al粉,每次加量<0.5kg,电渣锭≥2h后脱模,空冷。

[0059]

s3:将所述步骤s2制得的所述电渣锭进行锻造开坯得到锻件;所述锻造的加热温度为1140-1160℃,开锻温度控制在1020℃以上,终锻温度控制在930℃以上;

[0060]

为防止80a合金锻造时表面开裂,同时也为了防止晶粒长大,锻造加热温度控制在1140-1160℃之间,开锻温度控制在1020℃以上,终锻温度控制在930℃以上。为保证锻态得到细晶组织,最后一火锻造时加热温度控制在1080℃,变形量大于30%,如果变形量不够,容易产生混晶;在保证终锻温度的情况下,为了获得细晶组织,为后续轧制生产的产品获得细晶组织做好组织准备,应靠近终锻温度附近进行锻造,但不能在终锻温度以下锻造,在终锻温度以下锻造,时,钢中已经有析出相,钢的塑性降低,容易出现锻裂现象,另外在终锻温度以下锻造时,温度低,变形量小,容易出现晶粒异常长大现象。坯料锻后空冷。

[0061]

s4:将所述步骤s3制得的所述锻件进行中间热处理;所述中间热处理的温度为1080℃-1100℃,保温时间为6-10h,之后空冷处理;

[0062]

80a这种钢,属于组织遗传倾向比较大的钢种,由于钢种的这种特性,特别容易出现晶粒不均现在。钢锭锻造的坯料,由于锻后冷却速度不一样,必然存在晶粒不均现象。另外在锻造过程中,由于某种原因,如果出现了低温锻造,晶粒存在异常长大风险。如果锻坯中存在比较严重的组织不均现象,很容易遗传给后续加工的产品,造成产品组织不均。对坯料增加一次中间处理,使不平衡组织转变为平衡组织,可以隔断组织遗传,消除混晶,为后续生产组织均匀的产品提供组织保证。中间处理温度1080℃-1100℃,保温6-10h空冷。处理前后组织,如图2所示,经过中间处理后碳化物分布情况得到改善,晶粒虽然长大了,但变得比较均匀,为后续再次轧制提供了组织保证。

[0063]

s5:将所述步骤s4处理后的所述锻件进行轧制开坯,得到成品坯料;

[0064]

s6:将所述s5制备得到的所述成品坯料进行固溶处理以及时效处理,得到80a合金。

[0065]

优选的,所述步骤s5中,所述轧制开坯包括:初次轧制、轧制中间热处理以及成品轧制;所述轧制中间热处理的条件为:温度1060-1080℃,保温时间3-4h,出炉后空冷。

[0066]

初次轧制时,坯料采用150-160mm2方坯,采用推钢式加热炉加热,往复式轧机轧制,为保证获得细于5级晶粒度,为后续轧制成品材做好组织准备,加热温度不能控制过高,具体工艺是加热温度控制在1110-1130℃,保温时间1-1.5h,总加热时间≥3h,终轧温度≥930℃。每道延伸比控制在1.3-1.5,轧制后空冷。

[0067]

按上述工艺要求轧制的坯料,晶粒达到6级以上,但个别地方存在晶粒不均和大晶粒现象,一方面是由于冷却速度不一样造成晶粒不均(不可避免的),另一方面个别地方碳化物分布不均造成局部有大晶粒。钢每经过加热一次钢中的碳化物、强化相等分布就得到改善,变得均匀。轧坯组织明显比锻坯均匀,晶粒也比锻坯细。

[0068]

轧坯中间处理

[0069]

为进一步保证成品材轧制后组织均匀,对轧坯进行中间处理。为控制晶粒长大级别,中间处理温度控制在1060-1080℃,保温时间3-4h,出炉后空冷。经过中间处理前后的组织见图3所示。

[0070]

本发明方法就是保证80a产品高强、高硬、组织均匀。前面已经讲述了,为了保证组

织均匀,在锻造开坯后和轧制开坯后增加中间处理;为保证获得高强度、高硬度,从成分设计上也已经采取了措施。在最后一次轧制成品时,对加热温度、终轧温度还必须要严格控制,否则如果加热温度高、终轧温度高很难获得高强度、高硬度和细晶组织。

[0071]

细晶组织是获得高强度和高硬度的基础,为了获得细晶组织,必须采用低温轧制,终轧温度必须控制在再结晶温度以上,不能控制在动态再结晶温度范围内,否则容易出现大小晶粒不均现象即混晶,这必将影响性能的稳定性,混晶严重时造成性能不合格。具体工艺为,采用连续推钢炉加热,采用横列式往复轧机轧制,装炉温度≤900℃,加热温度1100-1120℃,均热温度1090-1100℃,保温时间≥45min,总加热时间≥90min,每道延伸比控制在1.3-1.5,总轧温度≥900℃,轧后空冷。

[0072]

80a合金是ni-cr基沉淀硬化型变形高温合金,合金中加入铝、钛元素,经时效处理后,合金中均匀地析出γ

′

强化相。强化效果除了与成分有关外,固溶和时效温度以及时间对强化效果影响很大。

[0073]

固溶温度的选择:

[0074]

固溶的目的就是通过加热到奥氏体化温度后,使合金碳化物和合金元素等溶解到基体中,保温一段时间,使固溶到奥氏体基体中的合金元素均匀分布,通过快速冷却得到均匀的奥氏体,为后续的时效做好组织准备。固溶后晶粒大小直接影响时效后的组织和性能。80a固溶温度范围很宽,一般从1000-1100℃,根据本发明方法目的,即高强、高硬和均匀组织,固溶温度选择中下限,即1000-1040℃,保温时间≥1h,固溶后空冷。

[0075]

时效温度的选择

[0076]

时效的目的是对经过固溶处理的产品,在某一温度下保温一定时间,使得固溶到基体中的碳化物、合金元素等在此温度下,弥散析出强化相,对于含al、ti的80a合金强化相析出温度在690-720℃之间,时效时间16h。

[0077]

实施例1:

[0078]

一种80a合金,以质量配比计,包括以下成分:

[0079]

c:0.07%;cr:19.5%;al:1.68%;ti:2.55%;b:0.007%;nb ta:0.10%,余量为ni及其他不可避免的杂质。

[0080]

本实施例还提供了一种所述80a合金的制备方法,包括以下步骤:

[0081]

s1:准备80a合金的原材料加入真空感应炉中进行熔炼,将钢液脚注得到电极棒,并将所述电极棒研磨;

[0082]

s2:将所述步骤s1制得的所述电极棒进行电渣重熔得到电渣锭;所述电渣重熔的渣系为五元渣系,具体包括caf2、al2o3、cao、mgo和tio2,且所述电渣重熔过程中需加入tio2粉以及al粉,所述al粉的添加量为每次小于0.5kg,所述电渣重熔结束2小时后脱模,空冷。

[0083]

s3:将所述步骤s2制得的所述电渣锭进行锻造开坯得到锻件;所述锻造的加热温度为1150℃,开锻温度控制在1020℃以上,终锻温度控制在930℃以上;所述锻造的最后一火锻造时加热温度控制在1080℃,变形量大于30%。

[0084]

s4:将所述步骤s3制得的所述锻件进行中间热处理;所述中间热处理的温度为1090℃,保温时间为8h,之后空冷处理;

[0085]

s5:将所述步骤s4处理后的所述锻件进行轧制开坯得到成品坯料,,为保证组织均匀用锻锤开一次坯料(锻坯:150-160mm2方坯),然后用轧机再开一次坯(轧坯:

车光),轧坯经过中间处理后,在用轧机轧制成品(以下)。

[0086]

所述轧制开坯包括:初次轧制、轧制中间热处理以及成品轧制;所述轧制中间热处理的条件为:温度1070℃,保温时间3.5h,出炉后空冷;所述初次轧制的条件为:温度为1120℃,保温时间1.25h,总加热时间≥3h,终轧温度≥930℃。每道延伸比控制在1.4,轧制后空冷;所述成品轧制的条件为:装炉温度≤900℃,加热温度1110℃,均热温度1095℃,保温时间≥45min,总加热时间≥90min,每道延伸比控制在1.4,总轧温度≥900℃,轧后空冷。

[0087]

s6:将所述s5制备得到的所述成品坯料进行固溶处理以及时效处理,得到80a合金。所述固溶处理的条件为:温度1020℃,保温时间≥1h,固溶处理后空冷;所述时效处理的条件为:温度705℃,时效保温时间16h。

[0088]

实施例2:

[0089]

一种80a合金,以质量配比计,包括以下成分:

[0090]

c:0.06%;cr:19.0%;al:1.60%;ti:2.40%;sb:0.006%;cu:≤0.20%;nb ta:0.05%;余量为ni及其他不可避免的杂质。

[0091]

本实施例还提供了一种所述80a合金的制备方法,包括以下步骤:

[0092]

s1:准备80a合金的原材料加入真空感应炉中进行熔炼,将钢液脚注得到电极棒,并将所述电极棒研磨;

[0093]

s2:将所述步骤s1制得的所述电极棒进行电渣重熔得到电渣锭;所述电渣重熔的渣系为五元渣系,具体包括caf2、al2o3、cao、mgo和tio2,且所述电渣重熔过程中需加入tio2粉以及al粉,所述al粉的添加量为每次小于0.5kg,所述电渣重熔结束2小时后脱模,空冷。

[0094]

s3:将所述步骤s2制得的所述电渣锭进行锻造开坯得到锻件;所述锻造的加热温度为1140℃,开锻温度控制在1020℃以上,终锻温度控制在930℃以上;所述锻造的最后一火锻造时加热温度控制在1080℃,变形量大于30%。

[0095]

s4:将所述步骤s3制得的所述锻件进行中间热处理;所述中间热处理的温度为1080℃℃,保温时间为6-10h,之后空冷处理;

[0096]

s5:将所述步骤s4处理后的所述锻件进行轧制开坯,得到成品坯料;

[0097]

所述轧制开坯包括:初次轧制、轧制中间热处理以及成品轧制;所述轧制中间热处理的条件为:温度1060℃,保温时间3h,出炉后空冷;所述初次轧制的条件为:温度为1110℃,保温时间1-1.5h,总加热时间≥3h,终轧温度≥930℃。每道延伸比控制在1.3,轧制后空冷;所述成品轧制的条件为:装炉温度≤900℃,加热温度1100℃,均热温度1090℃,保温时间≥45min,总加热时间≥90min,每道延伸比控制在1.3,总轧温度≥900℃,轧后空冷。

[0098]

s6:将所述s5制备得到的所述成品坯料进行固溶处理以及时效处理,得到80a合金。所述固溶处理的条件为:温度1000℃,保温时间≥1h,固溶处理后空冷;所述时效处理的条件为:温度690℃,时效保温时间16h。

[0099]

实施例3:

[0100]

一种80a合金,以质量配比计,包括以下成分:

[0101]

c:0.08%;si:0.10%;mn:0.10%;cr:20.0%;al:1.75%;ti:2.65%;s:0.005%;p:0.005%;b:0.008%;cu:0.20%;co:0.20%;nb ta:0.20%;n:0.005%,余量为ni及其他不可避免的杂质。

[0102]

本实施例还提供了一种所述80a合金的制备方法,包括以下步骤:

[0103]

s1:准备80a合金的原材料加入真空感应炉中进行熔炼,将钢液脚注得到电极棒,并将所述电极棒研磨;

[0104]

s2:将所述步骤s1制得的所述电极棒进行电渣重熔得到电渣锭;所述电渣重熔的渣系为五元渣系,具体包括caf2、al2o3、cao、mgo和tio2,且所述电渣重熔过程中需加入tio2粉以及al粉,所述al粉的添加量为每次小于0.5kg,所述电渣重熔结束2小时后脱模,空冷。

[0105]

s3:将所述步骤s2制得的所述电渣锭进行锻造开坯得到锻件;所述锻造的加热温度为1160℃,开锻温度控制在1020℃以上,终锻温度控制在930℃以上;所述锻造的最后一火锻造时加热温度控制在1080℃,变形量大于30%。

[0106]

s4:将所述步骤s3制得的所述锻件进行中间热处理;所述中间热处理的温度为1100℃,保温时间为10h,之后空冷处理;

[0107]

s5:将所述步骤s4处理后的所述锻件进行轧制开坯,得到成品坯料;

[0108]

所述轧制开坯包括:初次轧制、轧制中间热处理以及成品轧制;所述轧制中间热处理的条件为:温度1080℃,保温时间4h,出炉后空冷;所述初次轧制的条件为:温度为1130℃,保温时间1.5h,总加热时间≥3h,终轧温度≥930℃。每道延伸比控制在1.5,轧制后空冷;所述成品轧制的条件为:装炉温度≤900℃,加热温度1100-1120℃,均热温度1100℃,保温时间≥45min,总加热时间≥90min,每道延伸比控制在1.5,总轧温度≥900℃,轧后空冷。

[0109]

s6:将所述s5制备得到的所述成品坯料进行固溶处理以及时效处理,得到80a合金。所述固溶处理的条件为:温度1040℃,保温时间≥1h,固溶处理后空冷;所述时效处理的条件为:温度720℃,时效保温时间16h。

[0110]

以下为本发明实施例1与常规性能产品的对比:

[0111]

表4:本发明实施例1与常规性能产品的对比

[0112][0113]

从表4中1#~3#标准要求的指标看,都没有本发明产品要求的指标高,实际生产时,采用常规方法和标准规定的热处理制度生产的产品,强度、屈服强度、时效硬度、冲击性能都不能同时满足本发明产品性能要求,特别是本发明产品的固溶硬度指标要求也很高,采用常规方法和标准规定的热处理制度生产的产品(1#-3#产品),固溶硬度hb一般在220-260之间,都是大大低于本发明制得的产品的。

[0114]

对于实施例1的产品进行进一步的测试,作为对比,补充了对比例,对比例的成分与实施例1相同,将二者都制成的轧材,具体如下:

[0115]

表5:不同处理对组织与性能的影响:

[0116][0117]

从表5看,经过本发明中步骤s4、s5中间热处理的钢,不仅组织均匀,强度和硬度也高。

[0118]

不同加工工艺对强度、硬度和组织的影响:

[0119]

下述生产过程采用中间热处理,轧制成品工艺见表6;

[0120]

试样热处理:1020℃*1h,空冷,700℃*16h,空冷,检验结果见表6:

[0121]

表6:不同温度的中间热处理对于性能的影响:

[0122][0123]

从表6对比结果看,终轧温度低,强度和硬度高,但组织存在不均匀的地方;终轧温度高,组织比较均匀,但强度接近下限,硬度存在不合格风险.综合考虑,成品轧制终轧温度控制在900℃~950℃范围比较好。

[0124]

综上所述,本发明通过优化合金的成分,以及在热处理、锻造和轧制的过程中采用不同的处理温度、方式和保温时间,最终使得80a合金的组织均匀,提供了一种强度、屈服强度、时效硬度、冲击性能均优秀的80a合金。

[0125]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。