1.本发明涉及堆垛机制造技术领域,具体涉及一种超重载堆垛机。

背景技术:

2.随着我国经济的快速发展,工业自动化、智能化已然成为了提高企业运行效率,降低人工成本的必要手段,高层仓储设施在模具、钢材、木材等行业也渐形普遍。但在这些行业中,大尺寸物料和重型负载的搬运和存储是堆垛机的特殊挑战,货物重量一般从数吨到数十吨不等,货物尺寸也从几米到十多米变化,本发明所涉及的超重载堆垛机正是为此目的而设计。堆垛机天轨是堆垛机移动组件横向移动的轨道,堆垛机上横梁与堆垛机天轨滑动连接,为了保证堆垛机运动的平稳性,在组装堆垛机时,需要保证上横梁相对于堆垛机天轨的位置精度,但是由于超重载型堆垛整体机尺寸大,因此难以保证上横梁与堆垛机天轨的位置精度,从而导致堆垛机运动的平稳性差。其中位置精度既包括上横梁轴线与堆垛机天轨轴线的平行度,又包括堆垛机天轨在上横梁中央位置的误差情况。

技术实现要素:

3.为克服上述现有技术的不足,本发明提供一种超重载堆垛机,保证上横梁与堆垛机天轨的位置精度,提升堆垛机运动的平稳性。

4.为了实现上述目的,本发明是通过如下的技术方案来实现:一种超重载堆垛机,包括:上梁部、立柱、载货台和下横梁部,所述立柱成对设置在所述下横梁部两端,所述上梁部设置在一对所述立柱上,所述载货台设置在一对立柱之间,所述载货台与一对所述立柱滑动连接;所述上梁部包括上横梁,还包括堆垛机天轨和巷道轨道,所述堆垛机天轨设置在上横梁上方,所述下横梁部设置在巷道轨道上。所述上横梁顶端设有对中架,所述对中架成对设置在堆垛机天轨两侧,所述对中架至少设置2对,所述对中架上穿设有顶丝孔;对中架用于对中作业,能够保证堆垛机天轨与上横梁的位置精度。

5.上述装置中,本发明所述的一种超重载堆垛机的原理是在上横梁上对应堆垛机天轨两侧成对安装对中架,两侧对中架上的顶丝孔内穿设顶丝,顶丝前端与堆垛机天轨侧面相抵触,直至两侧顶丝进入对中架外侧面的距离相等时,此时能够保证所述堆垛机天轨在上横梁上方的中央,并且能够保证堆垛机天轨与上横梁的平行度。从而提升堆垛机运动的平稳性。安装完成后拆去顶丝,此时,所述对中架起到限位防护的作用。优先的,所述对中架设有2对,分别设置在上横梁两端。此外,所述对中架包括第一底板、竖板和第一筋板,所述第一底板与上横梁通过连接件相连接,所述竖板设置在第一底板上,所述竖板垂直于第一底板,所述顶丝孔设置在竖板上,所述第一筋板的两侧缘分别与第一底板和竖板相固定。

6.上述技术方案可以看出,本发明具有如下有益效果:本发明提供了一种超重载堆垛机,能够保证所述堆垛机天轨在上横梁上方的中央,并且能够保证堆垛机天轨与上横梁的平行度。从而提升堆垛机运动的平稳性。

7.附图说明

8.图1为本发明所述的一种超重载堆垛机的结构示意图;图2为动滑轮与定滑轮轴芯平行状态下钢丝绳绕设示意图;图3为本发明所述的一种超重载堆垛机中所述上梁部的三维结构示意图;图4为图3中圈a处的局部放大图;图5为本发明所述的一种超重载堆垛机中所述上梁部的平面仰视图;图6为本发明所述的一种超重载堆垛机中所述第一定滑轮和第二动滑轮俯视状态下的位置示意图;图7为本发明所述的一种超重载堆垛机中所述柱体的三维结构示意图;图8为图7中圈b处的局部放大图;图9为本发明所述的一种超重载堆垛机中所述柱体端面的平面示意图;图10为图9中圈c处的局部放大图;图11为本发明所述的一种超重载堆垛机中所述立柱的拼接示意图;图12为本发明所述的一种超重载堆垛机中所述载货台的平面主视图;图13为本发明所述的一种超重载堆垛机中所述载货台导向轮箱的位置示意图;图14为本发明所述的一种超重载堆垛机中维修支撑杆的安装示意图;图15为本发明所述的一种超重载堆垛机中维修支撑杆相关装置的平面主视图;图16为本发明所述的一种超重载堆垛机中支撑杆安装孔的位置示意图;图17为本发明所述的一种超重载堆垛机中所述维修支撑杆在第一行程位的示意图;图18为本发明所述的一种超重载堆垛机中所述维修支撑杆在第二行程位的示意图;图19为本发明所述的一种超重载堆垛机中下横梁部的三维结构示意图;图20为图19中圈e处的局部放大图;图21为图19中圈d处的局部放大图;图22为本发明所述的一种超重载堆垛机中导向轮装置的结构示意图;图23为本发明所述的一种超重载堆垛机中横梁主体的结构示意图;图24为本发明所述的一种超重载堆垛机中驱动箱的三维结构示意图;图25为本发明所述的一种超重载堆垛机中驱动箱的剖视图;图26为图25中圈f处的局部放大图;图27为本发明所述的一种超重载堆垛机中侧板的平面示意图。

9.图中:1-上梁部;11-上横梁;12-滑轮组;121-第一定滑轮;1211-第一环形槽;122-动滑轮;1221-第二环形槽;123-定滑轮架;13-牵引钢丝绳;131-绳股;14-第二定滑轮;15-驱动滚筒;16-对中架;160-顶丝孔;161-第一底板;162-竖板;163-第二筋板;17-上导轮部;171-上导轮;172-上导轮台;1721-限位顶板;173-间隙调节座;1731-调节顶丝;18-堆垛机天轨;191-钢丝绳;192-动滑轮a;1921-环形槽a;1922-环形槽b;193-定滑轮b;1931-环形槽c;

2-立柱;21-柱体;211-安装口;22-筋板;221-穿孔;23-连接框;230-连接块;231-安装孔;24-导轨组件;241-第一导轨;2410-第一安装孔;2411-垫板;2412-限位块;242-第二导轨;2421-垫块;25-定位块;251-定位孔;3-载货台;31-伸缩货叉;311-支撑杆安装孔;32-维修支撑杆;321-限位杆;322-紧定螺钉;33-限位架;3301-第一限位孔;3302-第二限位孔;331-锁板;332-连接板;333-定位板;34-接近开关;341-接触摆杆;35-锁具;36-载货台导向轮箱;4-下横梁部;415-导向轮安装架;4151-顶丝板;4152-调节螺钉;4153-第二底板;41531-安装板;4154-第二筋板;47-横梁主体;471-限位板;472-防倾板;473-吊装耳板;48-导向轮装置;481-摆动轮架;482-下导轮;483-固定架;49-巷道轨道;491-限位缓冲器;492-防倾倒卡座;4921-卡扣;5-驱动箱;51-箱体;511-侧板;5111-轴孔;5112-开口轴槽;512-转动安装轴;513-清轨器;514-固定支架;52-轮体;521-驱动轮;522-从动轮;53-轴套;531-环形安装缘;532-端盖;54-驱动电机;55-轮轴;551-轴承;56-维修辅助轮;561-连接架;562-轮架;563-滚轮。

具体实施方式

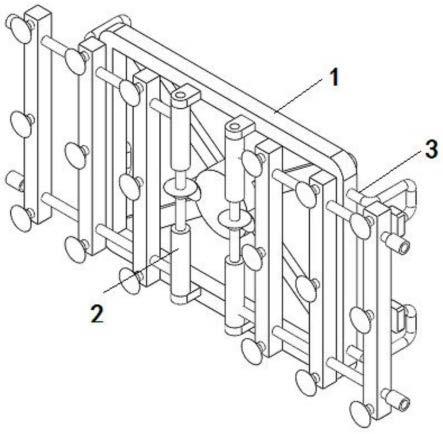

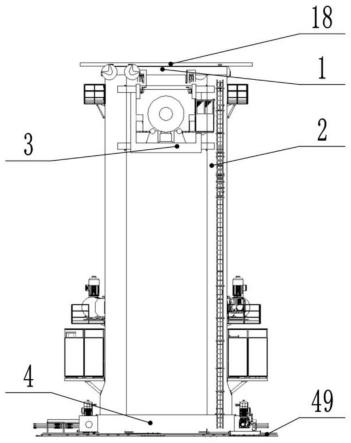

10.实施例1结合图1、图3和图4所示的一种超重载堆垛机,包括上梁部1、立柱2、载货台3和下横梁部4,所述立柱2成对设置在所述下横梁部4两端,所述上梁部1设置在一对所述立柱2上,所述载货台3设置在一对立柱2之间,所述载货台3与一对所述立柱2滑动连接;所述上梁部1包括上横梁11,还包括堆垛机天轨18和巷道轨道49,所述堆垛机天轨18设置在上横梁11上方,所述下横梁部4设置在巷道轨道49上。所述上横梁11顶端设有对中架16,所述对中架16成对设置在堆垛机天轨18两侧,所述对中架16至少设置2对,所述对中架16上穿设有顶丝孔160。

11.对中架16用于对中作业,能够保证堆垛机天轨18与上横梁11的位置精度。本实施例的原理是在上横梁11上对应堆垛机天轨18两侧成对安装对中架16,两侧对中架16上的顶丝孔160内穿设顶丝,顶丝前端与堆垛机天轨18侧面相抵触,直至两侧顶丝进入对中架16外侧面的距离相等时,此时能够保证所述堆垛机天轨18在上横梁11上方的中央,并且能够保证堆垛机天轨18与上横梁11的平行度。安装完成后拆去顶丝,此时,所述对中架16起到限位防护的作用。本实施例中,所述对中架16设有2对,分别设置在上横梁11两端。此外,本实施例中,所述对中架16包括第一底板161、竖板162和第一筋板163,所述第一底板161与上横梁11通过连接件相连接,所述竖板162设置在第一底板161上,所述竖板162垂直于第一底板161,所述顶丝孔160设置在竖板162上,所述第一筋板163的两侧缘分别与第一底板161和竖板162相固定。

12.结合图4所示,本实施例中,所述上横梁11顶部设有上导轮部17,所述上导轮部17成对设置在堆垛机天轨18两侧,所述上导轮部17至少设置2对,所述上导轮部17包括上导轮171和上导轮台172,所述上导轮171转动设置在上导轮台172上,所述上导轮台172通过连接件连接在上横梁11上。本实施例中,所述上导轮部17设有2对,分别设置在上横梁11两端。

13.此外,所述上导轮台172两侧设有限位顶板1721,所述上横梁11上固定有间隙调节座173,所述间隙调节座173与限位顶板1721一一对应,所述间隙调节座173设置在限位顶板

1721外侧,所述间隙调节座173上穿设有调节顶丝1731。所述上导轮171设置在上导轮台172上,安装上导轮台172时,需要保证上导轮171侧面与堆垛机天轨18侧面留有一定间隙,如果其间隙过小,所述堆垛机的安装误差或者堆垛机天轨18直线度误差会引起的堆垛机天轨18和上导轮171之间发生干涉,影响堆垛机移动的平稳性;如果间隙过大,会导致上横梁限位不足,导致堆垛机在移动时产生抖动。所述上导轮台172与上横梁11对应的连接孔为长孔,保留一定移动空间。其调整间隙的方法是:连接上导轮台172和上横梁11的螺钉处于拧松状态,在堆垛机天轨18和上导轮171侧面之间塞入预设厚度的塞尺,拧动调节顶丝1731,使其前端顶动限位顶板1721,直至堆垛机天轨18和上导轮171侧面与塞尺贴合,此时将连接上导轮台172和上横梁11的螺钉拧紧,取出塞尺后,所述堆垛机天轨18和上导轮171之间的间隙因此能够保证。从而保证上横梁沿堆垛机天轨18移动时的平稳性。在堆垛机运行过程中所述间隙调节座173和调节顶丝1731还起到对上导轮台172限位的作用。

14.在堆垛机的载货台的升降驱动领域中,通常采用钢丝绳配合滑轮组来实现载货台的升降驱动。如申请号为cn202122074412.8公开的一种超高重载双立柱堆垛机的钢丝绳布置结构,通过采用对称式的定滑轮和动滑轮机构并且钢丝绳股数大于等于8股,从而满足负载要求。但是在实际实施过程中,由于一侧的定滑轮之间,钢丝绳的股数大于等于4股,因此滑轮上用于绕设钢丝绳的环形槽数量至少为2,钢丝绳绕设的方法如图2所示,钢丝绳191在动滑轮a192上的环形槽a1921绕半圈后再向下延伸绕设在定滑轮b193上的环形槽c1931,再绕半圈后向上延伸绕在动滑轮a192的另一个环形槽b1922上,如此循环。此时,当采用常规的动滑轮a192和定滑轮b193的轴芯处于平行状态进行设置时,会导致连接环形槽a1921和环形槽c1931,以及连接环形槽c1931和环形槽b1922的钢丝绳191的绳股发生倾斜,会与滑轮上的环形槽槽壁发生干涉,产生折弯角,长期使用,一方面会影响超重载堆垛机升降运行的平稳性,另一方面会导致钢丝绳发生磨损,影响使用寿命,且存在安全隐患。

15.结合图3、图5和图6所示的一种超重载堆垛机,本实施例中,所述上横梁11上设有滑轮组12,所述滑轮组12包括第一定滑轮121和动滑轮122,所述动滑轮122设置在第一定滑轮121下方,所述第一定滑轮121侧面设有第一环形槽1211,所述动滑轮122侧面设有第二环形槽1221,还包括牵引钢丝绳13,所述牵引钢丝绳13绕设在第一环形槽1211和第二环形槽1221上。还包括定滑轮架123,所述定滑轮架123固定在上横梁11上,所述第一定滑轮121转动连接在定滑轮架123上,所述动滑轮122固定在载货台3上,所述第一定滑轮121的转动轴芯与所述动滑轮122的转动轴芯在水平面投影上形成预设夹角,预设夹角度数大于0

°

,所述牵引钢丝绳13穿绕在第一环形槽1211和第二环形槽1221之间形成一组绳股131;通过预设夹角的设置,使得每个绳股131两端与所述第一环形槽1211和第二环形槽1221的相切处对应的横截面,在水平面上的投影互相对应。

16.基于上述原理,结合图6所示,本实施例所述的一种超重载堆垛机,其工作原理是,所述牵引钢丝绳13一端固定在驱动滚筒15上,另一端与载货台3相连接,通过牵引电机牵引牵引钢丝绳13并通过滑轮组12实现对载货台3的升降作业。其中,每个绳股131两端与所述第一环形槽1211和第二环形槽1221的相切处,即所述牵引钢丝绳13在第一环形槽1211或第二环形槽1221上穿入或穿出的切点位置,其横截面在水平面上的投影互相对应,本实施例中此处所谓的“互相对应”为投影互相趋于重合,此时所述绳股131接近于竖直状态。因此能够避免牵引钢丝绳13与滑轮组12上环形槽的侧壁发生干涉,产生折弯角,从而能够提升超

重载堆垛机升降运行的平稳性并且,能够提升实用寿命。

17.需要说明的是,当第一环形槽1211和第二环形槽1221数量大于1时,在理论上,通过调整所述预设夹角,每个绳股131两端与所述第一环形槽1211和第二环形槽1221的相切处对应的横截面,在水平面上的投影无法完全实现重合,因此,所述绳股131理论上无法完全实现每根都保持竖直设置。但在实际实施过程中通过调整滑轮上环形槽的宽度,使其略宽于牵引钢丝绳13直径,能够保证钢丝绳不与滑轮上的环形槽发生干涉,从而消除绳股131两端与所述第一环形槽1211和第二环形槽1221的相切处对应的横截面,在水平面上的投影重合度偏差产生的影响。

18.本实施例中,所述第一环形槽1211和第二环形槽1221数量各为2。

19.此外,所述动滑轮122的转动轴芯与上横梁11延伸方向相平行,所述第一定滑轮121在定滑轮架123上的转动轴芯与上横梁11延伸方向之间形成的夹角角度范围在4

°

至15

°

之间。所述夹角即为所述预设夹角。本实施例中,预设夹角角度为7

°

。

20.本实施例中,还包括第二定滑轮14,所述第二定滑轮14转动设置在上横梁11上,所述第二定滑轮14设置在第一定滑轮121的外侧。所述第二定滑轮14起到上导轮的作用,所述牵引钢丝绳13从驱动滚筒15延伸绕设在第二定滑轮14上,再从第二定滑轮14延伸绕设至滑轮组12上。本实施例中,所述滑轮组12、牵引钢丝绳13、第二定滑轮14和驱动滚筒15成对设置在1两端。每侧的所述第二定滑轮14数量为2。

21.实施例2申请号为201720588175 .8的中国实施例专利公开了一种高度可叠加的双立柱堆垛立柱机构,结合其说明书附图可知,其在立柱组件的端部通过在立柱的外侧面设置联结结构,使用连接件以实现上下立柱组件的拼接。再如:申请号为cn201820245235.0 的中国实施例专利公开了一种拼接式立柱堆垛机,也采用了类似的外侧连接的形式,以实现上下立柱的连接。由于立柱上需要安装直线导轨,因此采用外侧连接式的拼接式立柱,必须要预留导轨安装空间,以及通过导轨的导向轮组件的活动空间,因此,外侧连接式的拼接结构,只能采用半包围式的连接,无法实现立柱连接处周向上的均匀连接。而在堆垛机的超重载型领域,采用半包围式的连接方式,其结构稳定性差,无法适应超重载型堆垛机的负载要求。

22.结合图7至11所示,本实施例中,所述立柱2由一组柱体21纵向拼接而成,所述柱体21横截面呈中空矩形,所述柱体21端部固定有筋板22,还包括连接框23,所述连接框23固定在筋板22外侧面上,所述连接框23形状与柱体21截面形状相适应,还包括一组安装孔231,所述安装孔231整体穿设于连接框23和筋板22上,所述安装孔231沿连接框23外缘周向排列设置,所述柱体21侧面近连接框23一侧设有安装口211,所述柱体21侧面设有导轨组件24,所述导轨组件24包括第一导轨241,所述第一导轨241沿所述柱体21长度方向延伸设置。

23.基于上述结构,本实施例中所述立柱2,采用内侧式连接结构,所述连接框23焊接在柱体21端面的筋板22上,安装时,如图11所示,相邻的所述柱体21进行上下对接,设置在柱体21端面的一对连接框23互相贴合,两侧的安装孔231一一对应,安装人员通过柱体21侧面的安装口211,使用连接件穿过对应连接框23上的安装孔231进行连接固定,从而实现连接。由于所述安装孔231整体在柱体21外缘内侧,因此完成连接时,在主体外侧无凸出结构,不影响设置导轨组件24,也不会影响通过导轨组件24的导向轮组件的活动空间。此外所述

安装孔231沿连接框23外缘周向排列设置,形成了全包围连接结构,结构稳定性好,能够适应超重载型堆垛机的负载要求。

24.结合图7所示,本实施例中,所述连接框23包括由一组连接块230周向拼接而成。一组连接块230为条状,周向围成与柱体21截面相适应的矩形,条状的连接块230易于加工,能够保证安装面的公差要求,节约加工安装面的加工成本。

25.本实施例中,还包括定位块25,所述定位块25上设有定位孔251,所述定位块25固定在筋板22近连接框23一侧,所述定位孔251数量至少为2。安装时在所述定位孔251上设置定位销,对接柱体21时,定位销分别设置在上下两段柱体21端面上的定位孔251内,以实现上下两段柱体21的定位,提升连接效率。本实施例中,所述定位孔251数量为2,所述定位块25成对设置,每块定位块25上设有一个定位孔251。

26.本实施例中,还包括盖板,所述盖板盖设在安装口211上。进行拆装作业时,将盖板拆除,完成作业后,盖板盖设在安装口211上,防止异物进入安装口211内。

27.结合图8和图11所示,本实施例中,所述第一导轨241和所述柱体21侧壁之间设有垫板2411,所述垫板2411固定在柱体21侧壁上,所述第一导轨241安装在垫板2411上。

28.本实施例中,所述第一导轨241上设有第一安装孔2410,所述第一安装孔2410沿第一导轨241延伸方向间隔排列设置,所述垫板2411上设有与第一安装孔2410对应的第二安装孔(未图示),所述第一安装孔2410孔径大于第二安装孔孔径,还包括限位块2412,所述限位块2412固定在垫板2411上,所述限位块2412设置在第一导轨241两侧,所述限位块2412沿第一导轨241延伸方向间隔排列设置。所述第二安装孔为螺纹孔,第一安装孔2410为光孔,由于第一安装孔2410孔径大于第二安装孔,因此在安装第一导轨241时存在一定的调节空间,以保证所述第一导轨241的位置精度,当所述第一导轨241调整好位置精度后,将限位块2412焊接在所述第一导轨241两侧,以后更换第一导轨241时,可直接将第一导轨241放置在两侧限位块2412之间的位置,无需再调整精度,达到快速定位的效果。

29.结合图7所示,本实施例中,所述导轨组件24还包括第二导轨242,所述第二导轨242设置在所述柱体21一侧,所述第二导轨242沿所述柱体21长度方向延伸设置。载货台钢丝绳断掉后安全钳会抱住所述第二导轨242,起到安全保护作用。本实施例中,所述第二导轨242为t型导轨。所述第一导轨241成对设置在柱体21两侧的外壁上,所述第二导轨242设置在一对第一导轨241之间的柱体21的外壁上。此外,本实施例中,所述第二导轨242和柱体21外侧面之间设有一组垫块2421,所述垫块2421固定在柱体21上,所述第二导轨242设置在垫块2421外侧面上,所述垫块2421沿所述第二导轨242延伸方向间隔排列设置。由于第二导轨242不承受载重,只有当载货台钢丝绳断掉后,安全钳才会包住第二导轨242,因此所述垫块2421相对于整体式的垫板2411,呈分离的块状设置,能够降低成本,减轻重量。

30.本实施例中,所述筋板22上设有穿孔221。所述穿孔221起到减重的作用,并且能够穿设导线,提升堆垛机布线的整洁性。

31.实施例3结合图12和13所示,本实施例中,所述载货台3上设有伸缩货叉31,所述伸缩货叉31上设有隔热层。可以满足插取高温货物的使用。此外,所述载货台3还包括载货台导向轮箱36,所述载货台导向轮箱36共8个,成对设置在载货台3两侧的上端和下端,每对载货台导向轮箱36分别设置在立柱2的两侧。所述载货台导向轮箱36的滚轮与第一导轨241滚动接

触,提升所述载货台3运动的稳定性。

32.实施例4现有的载货台的结构如公开号为cn 114572899 a的中国发明专利申请文件公开的一种超重载载货台总成防坠落装置,没有涉及专门的维修支撑装置,因此在进行维修作业中,尤其是大载重堆垛机中存在较大的安全隐患,无法保证维修人员登上载货台进行维修作业时的安全性。

33.结合图14至图18所示,本实施例中,所述载货台3近立柱2的两侧设有支撑杆安装孔311,所述支撑杆安装孔311内设有维修支撑杆32,所述维修支撑杆32穿设在支撑杆安装孔311上,所述维修支撑杆32可沿支撑杆安装孔311轴向移动;还包括限位架33,所述限位架33与载货台3相连接,所述限位架33上排列设有一组限位孔,一组所述限位孔排列方向与所述维修支撑杆32轴向平行,所述限位孔包括第一限位孔3301和第二限位孔3302,所述所述维修支撑杆32上设有限位杆321,所述限位杆321形状与限位孔相适应;还包括接近开关34,所述接近开关34与堆垛机控制系统电性连接。其中,当所述限位杆321穿设在第一限位孔3301内时,所述维修支撑杆32处于第一行程位,所述接近开关34处于启动状态(如图17所示);当所述限位杆321穿设在第二限位孔3302内时,所述维修支撑杆32处于第二行程位,所述接近开关34处于关闭状态,堆垛机无法运行(如图18所示)。

34.其原理是,所述载货台3在堆垛机立柱2上下移动,堆垛机立柱2上设有与支撑杆安装孔311相对应的定位孔(未图示),当需要维修载货台3时,所述载货台3移动至支撑杆安装孔311与定位孔同轴,将所述维修支撑杆32移动至第二行程位,此时维修支撑杆32穿入堆垛机的定位孔内,因此通过2将所述载货台3固定在堆垛机立柱2上,此时所述接近开关34处于关闭状态,堆垛机无法运行,防止在维修过程中堆垛机误启动造成安全隐患。当堆垛机工作时,所述维修支撑杆32处于第一行程位,此时维修支撑杆32没有进入堆垛机立柱2的定位孔内,所述接近开关34处于启动状态,堆垛机可以正常运行。所述限位杆321起到操作手柄的作用,所述限位杆321也通过与限位孔的配合,起到对于维修支撑杆32轴向移动位置进行定位的功能。因此,本实施例中,载货台维修支撑杆装置具有承载大,操作简单方便,安全可靠的优点,在所述载货台3进行维修时,可通过2将所述载货台3固定在堆垛机立柱2上,提升维修载货台3的安全性,且通过接近开关34能够保证维修时,所述堆垛机无法运行,进一步保证了安全性。

35.本实施例中,所述维修支撑杆32通过轴套连接在载货台3提升框架上面,所述支撑杆安装孔311设置在轴套上,所述维修支撑杆32可以沿着轴套轴向方向滑动,轴套内表面涂有润滑脂,可以减小滑动摩擦力。

36.此外,所述限位杆321穿设在维修支撑杆32上,所述维修支撑杆32近限位杆321一端设有紧定螺钉322,所述紧定螺钉322前端与限位杆321抵触接触。所述限位杆321穿过支撑杆通过紧定螺钉322实现固定,可以调节限位杆321相对于维修支撑杆32两侧的长度,满足操作要求。

37.每次操作时,需要使用工具通过拧松紧定螺钉322,轴向移动限位杆321,使得限位杆321从限位孔移出,完成移动后,需要再拧紧紧定螺钉322。此种操作,频繁松紧紧定螺钉322,轴向调节限位杆321,一方面,每次完成操作后限位杆321轴向位置会有偏移,另一方面,会存在忘记拧紧紧定螺钉322的风险,导致限位杆321发生轴向滑动,随着设备运行,容

易发生掉落,存在安全隐患。本实施例中,所述限位架33还包括锁板331,所述锁板331一端与限位架33转动连接,所述锁板331另一端与限位架33通过锁具35相连接,所述限位杆321远离维修支撑杆32一侧设置在限位架33和锁板331之间。其中,将限位杆321所述限位杆321设置在限位架33和锁板331之间,对应的,所述限位孔设置在限位架33和锁板331之间,限位孔为一端开口的缺孔。操作时,打开锁具35转开锁板331,所述限位杆321可绕支撑杆安装孔311转出限位孔的开口侧,所述维修支撑杆32调节好位置后,再反向操作限位杆321和锁板331,完成限位杆321的定位。无需频繁松紧紧定螺钉322。

38.本实施例中,所述限位架33对应限位孔近锁板331一侧设有延伸缺口未图示,在所述限位架33上的限位孔整体形成一端开口的缺孔。

39.本实施例中,所述限位架33包括连接板332和定位板333,所述连接板332通过连接件与载货台3相连接,所述定位板333设置在连接板332上,所述定位板333与连接板332相垂直,所述锁板331和限位孔设置在定位板333上。所述接近开关34设置在限位架33上。所述接近开关34为摆杆式限位开关,所述接近开关34上设有接触摆杆341,当所述限位杆321穿设在第一限位孔3301或第二限位孔3302内时,所述接触摆杆341与限位杆321相接触。本实施例中,所述接近开关34型号为d4n-4125,所述接近开关34设置在限位孔的上方,所述接触摆杆341朝下,所述接触摆杆341前端设有滚轮,滚轮设置在对应第一限位孔3301的位置,当所述限位杆321绕支撑杆安装孔311转动进入第一限位孔3301时,正好拨动接触摆杆341,使得接近开关34处于启动状态。具有操作方便的优点。

40.实施例5在下横梁上,行走导向轮机构作为堆垛机下横梁的重要组成部分,直接影响了整体驱动机构的使用寿命。现有的大多数堆垛机下横梁行走导向轮采用单导向轮结构,如申请号为202210224316 .3的中国发明专利申请文件公开了一种超重载单轨四轮堆垛机下横梁总成。其公开了如下技术方案:“所述行走轮箱上还安装有行走导向组件。所述行走导向组件包括分别置于单轨道两侧并沿单轨道侧面行走的导向轮。两导向轮上均分别穿过有呈竖直状的连接轴,两连接轴连接有一呈水平状的固定连接板。固定连接板的上表面固接有两呈竖直状的安装板,两所述安装板分别紧贴两侧板内侧面并与侧板固定安装。所述连接轴的轴线与回转连接轴轴线垂直相交。行走导向组件设置在主动轮与从动轮中间位置,实现对行走轮箱行走导向。”下横梁导向轮采用上述技术方案所述的单轮结构会因承载力不足,无法适用于超重型堆垛机,而通过加大导向轮尺寸使其适应负载,会导致导向轮尺寸过大,占用过多安装空间。

41.结合图19、图20和图22所示,本实施例中,包括横梁主体47,所述横梁主体47两端设有驱动箱部,所述驱动箱部包括驱动箱5所述驱动箱5与横梁主体47端部相连接,所述驱动箱5内设有驱动轮,还包括成对设置的导向轮装置48,所述导向轮装置48设置在驱动箱5两侧。其中,所述导向轮装置48包括摆动轮架481、下导轮482和固定架483,所述下导轮482成对设置在摆动轮架481上,所述下导轮482与巷道轨道49侧面相接触,所述摆动轮架481与固定架483转动连接,所述摆动轮架481与固定架483的转动轴芯在一对下导轮482转动轴芯的中垂面上,所述固定架483与驱动箱5相连接,所述下导轮482设置在驱动箱5底部。

42.其原理是:所述横梁主体47通过驱动箱5驱动,在巷道轨道49上移动,所述导向轮装置48设置在驱动箱5两侧,两侧的所述下导轮482与巷道轨道49两侧面滚动接触,起到导

向的作用,使驱动轮时刻保持在轨道的正中位置,而且在堆垛机取放货的过程中,能够承受一定的侧向支撑力矩。本实施例中,每侧的导向轮装置48上安装一对下导轮482,一对所述下导轮482同时与巷道轨道49侧壁相接触,在承载同样侧向力时,双轮结构相比单轮结构能够极大地减少空间占用,而且可以承载更大侧向力。并且所述导向轮装置48上的一对下导轮482的转动中心,和摆动轮架481与固定架483的转动中心,形成等腰三角形结构,所述摆动轮架481与固定架483转动连接,相较于摆动轮架481与固定架483刚性连接,能够吸收一定的由巷道轨道49延伸方向上的不平度产生的侧向冲击,能够提升导向轮装置48的使用寿命。

43.结合图21所示,本实施例中,所述驱动箱5上设有导向轮安装架415,所述固定架483与导向轮安装架415通过连接件相连接。并且,所述导向轮安装架415设有顶丝板4151,所述顶丝板4151设置在固定架483外侧,所述顶丝板4151上穿设有调节螺钉4152。所述调节螺钉4152前端与固定架483侧壁相接触。所述顶丝板4151和调节螺钉4152用于调节所述下导轮482和巷道轨道49之间的间隙。本实施例中,所述导向轮安装架415和固定架483对应的连接孔为长孔,所述固定架483相对于导向轮安装架415沿巷道轨道49横向方向具有一定调节空间。此外,所述导向轮安装架415包括底板4153和第二筋板4154,所述底板4153固定在驱动箱5底部,并且从驱动箱5两侧延伸而出形成安装板41531,所述第二筋板4154成对设置在安装板41531两侧,所述第二筋板4154两侧边缘分别与驱动箱5侧壁和安装板41531相固定,所述固定架483与安装板41531相连接,所述顶丝板4151设置在安装板41531上。通过一块底板4153形成两侧的安装板41531,具有结构简单的优点,所述第二筋板4154起到加固所述导向轮安装架415的作用。本实施例中,所述顶丝板4151通过螺钉连接在安装板41531侧缘上。

44.结合图19和图23所示,本实施例中,所述横梁主体47两端侧面设有限位板471。对应于限位板471的位置,在所述巷道轨道49行程位端部设有限位缓冲器491,起到对下横梁限位保护的作用,防止下横梁移动过位。

45.结合图19、图21和图23所示,本实施例中,还包括防倾板472,所述防倾板472固定在横梁主体47侧面。对应于防倾板472,在所述巷道轨道49一侧设有防倾倒卡座492,所述防倾倒卡座492上设有一组卡扣4921,当所述横梁主体47移动至限位板471与限位缓冲器491相碰撞时,所述防倾板472正好与防倾倒卡座492配合,所述卡扣4921勾住防倾板472的上端外侧,防止堆垛机发生倾倒。此外,本实施例中,还包括吊装耳板473,所述吊装耳板473上设有吊装孔,所述吊装耳板473固定在所述横梁主体47侧面。所述吊装耳板473用于运输安装下横梁时对下横梁进行起吊。

46.实施例6申请号 为202210224316 .3的中国发明专利申请文件公开了一种超重载单轨四轮堆垛机下横梁总成。在主动轮和从动轮的具体安装结构中,上述专利的采用了如下技术方案:所述从动轴承孔和主动轴承孔均包括与侧板固接的半圆固定座和与所述半圆固定座可拆卸安装的半圆活动座。通过上述技术方案,使得固定从动轴承和主动轴承的从动轴承孔和主动轴承孔可拆分,便于从动轴承和主动轴承的安装和拆卸,特别是需要对从动轴承或主动轴承进行维修时,能够直接将从动轴承或主动轴承拆卸下来,操作快速。然而在实际生产中,此种半圆活动座和半圆固定座的结构,其配合精度要求高,需要将两个半圆结构的

零件一体加工,导致加工难度大,具有生产成本高的缺点。并且半圆活动座和半圆固定座其中一个损坏后,需要整体同时更换,导致后期维修更换成本高。

47.结合图24-图27所示,本实施例中,所述驱动箱5包括箱体51、轮体52和驱动电机54,所述箱体51包括一对侧板511,所述轮体52设置在一对侧板511之间,所述轮体52与巷道轨道上端面滚动接触,所述轮体52上设有轮轴55,所述侧板511对应所述轮轴55中心位置设有轴孔5111,所述轴孔5111一侧设有开口轴槽5112,所述开口轴槽5112一端与轴孔5111相连通,所述开口轴槽5112另一端向侧板511一侧边缘延伸而出形成开口;还包括轴套53,所述轴套53与侧板511相连接,所述轴套53外侧壁嵌设于轴孔5111内,所述轮轴55转动设置在轴套53内圈。本实施例中,所述轮体52成对设置,包括驱动轮521和从动轮522,所述驱动电机54固定在箱体51外侧,所述驱动电机54与驱动轮521对应的轮轴55驱动连接。

48.本实施例中所述驱动箱5的所述轮体52成对设置,对应的,每块侧板511上设有一对轴孔5111。其安装顺序如下:所述轮轴55穿设安装在轮体52上,形成整体,从箱体51的侧向进入,所述开口轴槽5112的宽度与轮轴55对应位置的直径相适应,用于轮轴55横向穿入轴孔5111,当轮轴55进入轴孔5111内后,将轴套53沿轮轴55轴向安装进轴孔5111内,同时所述轴套53内圈套设在轮轴55外侧,实现对轮轴55的径向定位。相对申请号为202210224316 .3的中国发明专利申请文件公开的一种超重载单轨四轮堆垛机下横梁总成中半圆活动座和半圆固定座的结构,本实施例中,所述轴套53为一体件,其对应轮轴55的内圈加工工艺简单,加工成本低,并且可替换性好。并且,安装时所述轮轴55和轮体52可以一体进入箱体51内,便于快速拆装。本实施例中,与驱动轮521对应的轮轴55向驱动电机54一侧延伸穿出,与驱动电机54输出端传动连接。本实施例中,结合图27所示,所述开口轴槽5112朝侧板511近轴孔5111一侧的侧缘水平延伸而出形成开口。

49.结合图26所示,本实施例中,所述轮轴55上套设有轴承551,所述轴承551外圈设置在轴套53内。设置轴承551提升所述轮轴55转动的平稳性。

50.结合图25所示,本实施例中,所述轴套53远离轮体52一端设有环形安装缘531,所述轴套53设置在轴孔5111内时,所述环形安装缘531与侧板511外侧壁相贴合,所述环形安装缘531和侧板511通过连接件相连接。所述环形安装缘531与轴套53为一体件,所述环形安装缘531用于轴套53相对于侧板511的轴向定位。本实施例中,在所述环形安装缘531上周向穿设一组螺钉与侧板511相连接。本实施例中,所述环形安装缘531端部连接设有端盖532,所述端盖532起到对轴承551外圈轴向限位的作用。

51.本实施例中,所述箱体51上设有转动安装轴512,所述转动安装轴512设置在驱动轮521和从动轮522的上方,所述转动安装轴512所在的轴芯在所述驱动轮521和从动轮522中心连线的中垂线上。如果箱体51和堆垛机下横梁刚性连接,那么因为轨道的安装误差,导致驱动轮521和从动轮522无法同时与轨道相接触,会影响堆垛机整体运动的平稳性,此种情况尤其发生在大型堆垛机的长轨道输送领域环境中。本实施例中,其中所述转动安装轴512与堆垛机下横梁(未图示)相连接,通过转动安装轴512实现下横梁和所述驱动箱5转动连接,因此所述驱动箱5能够整体绕转动安装轴512摆动,克服了驱动轮521和从动轮522与轨道接触不均匀的情况,因此保证了驱动轮521和从动轮522能够同时与轨道相接触,提升了堆垛机运动的平稳性。

52.本实施例中,所述箱体51对应轮体52移动方向一侧设有清轨器513。当所述驱动箱

5安装在堆垛机下横梁上时,所述清轨器513贴合在下横梁轨道的上方,所述清轨器513能够防止轨道上表面有异物干扰轮体52的正常运行。

53.本实施例中,所述箱体51上方连接设有固定支架514。当所述驱动箱5安装在堆垛机下横梁上后,在需要对堆垛机进行整体移动时,所述固定支架514上穿设螺钉将箱体51连接在堆垛机下横梁上,形成刚性连接,防止运输过程中箱体51绕转动安装轴512摆动造成磕损。正常运行时,需将固定支架514拆除。

54.本实施例中,还包括维修辅助轮56,所述维修辅助轮56包括连接架561和轮架562,所述连接架561一端固定在轮架562上,所述连接架561另一端与侧板511可拆卸连接,所述轮架562底部转动设有滚轮563。所述维修辅助轮56仅仅在维修时使用,所述驱动箱5从下横梁中移出,优选的,所述维修辅助轮56成对连接在箱体51两侧,从而提供两侧辅助支撑力,防止驱动轮箱移出时发生倾倒。

55.以上结合具体实施例描述了本发明的技术原理,这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。