1.本发明属于火电机组用合金技术领域,具体涉及一种抗氧化铁镍基高温合金及其制备方法和应用。

背景技术:

2.提高效率和减少污染始终是火电技术领域追求的目标,而提高主蒸汽的使用温度和压力一直被认为是提高热效率最有效的方法。目前,650℃级二次再热超超临界机组(a-usc)的热效率可突破50%,供电煤耗低于260g/kwh,是2025年前兼顾材料技术、建站成本、机组效率和节能减排等最具竞争力的机组方案;但是,650℃级二次再热超超临界机组(a-usc)蒸汽参数的提升对其热通道关键部件用材料的高温强韧性及抗氧化性提出了更高的要求。

3.燃煤电站运行过程中,锅炉的末级过热器和再热器、集箱、主/再热蒸汽管道、阀门、转子、叶片等部件的蒸汽侧氧化对电站的寿命和安全运行具有显著影响。首先,蒸汽侧氧化形成的氧化层导致部件实际承载截面减小,使部件实际服役应力增加并最终导致服役寿命缩短;其次,氧化层低的热传导系数引起的氧化层两侧温度差将导致部件的实际服役温度高于设计温度,使部件处于超温运行状态从而导致材料失效加速;此外,脱落的氧化层容易在部件的变截面处或弯道处塞积,引起局部过载导致部件失效,造成灾难性后果,因此,材料的抗氧化性能与燃煤电站的服役寿命和安全运行密切相关。

4.目前,650℃超超临界机组的关键高温部件材料体系还不成熟,国内外的候选材料主要以镍基变形高温合金和铁镍基变形高温合金为主,其中镍基变形高温合金主要以cca617、haynes282、nimonic263等合金为代表,这些材料具备优异的高温持久强度及抗氧化性能,但价格昂贵、焊接性能差、冶炼和热加工等技术要求高,限制了其迅速推广应用。铁镍基变形高温合金主要以国外的sanicro25、hr6w等合金为代表。上述几种铁镍基高温合金虽然具有原料成本优势,但热强度低,组织稳定性和抗蚀性较差。

技术实现要素:

5.因此,为了克服现有技术中火电机组用高温合金强度、韧性、抗氧化性低的缺陷,本发明提供了一种抗氧化铁镍基高温合金及其制备方法和应用。

6.为此,本发明提供了以下技术方案。

7.本发明提供了一种抗氧化铁镍基高温合金,按质量百分比计,包括:fe:33~37%,cr:15~19%,mn:5-9%,co:2.6~3.0%,ti:2.0~2.4%,al:1.4~1.8%,si:≤0.5%,w:0.2~0.5%,mo:0.4~0.8%,c:0.05~0.09%,b:0.001~0.005%,余量为ni;cr mn的质量百分比为22~26%。

8.进一步的,所述mn的质量百分比含量为6~8%;所述co的质量百分比含量为2.7~3%。

9.进一步的,满足以下条件中的至少一项:

10.(1)fe的质量百分比含量为34~36%;

11.(2)cr的质量百分比含量为16~18%;

12.(3)ti的质量百分比含量为2.1~2.3%;

13.(4)al的质量百分比含量为1.5~1.7%;

14.(5)si的质量百分比含量为0~0.3%;

15.(6)w的质量百分比含量为0.2~0.4%;

16.(7)mo的质量百分比含量为0.5~0.7%;

17.(8)c的质量百分比含量为0.06~0.08%。

18.第二方面,本发明提供了一种抗氧化铁镍基高温合金的制备方法,包括以下步骤:

19.步骤1:将原料在真空下熔炼并浇注成合金锭,随后将合金锭在1120-1220℃均匀化30-50小时后空冷至室温;

20.步骤2:将均匀化后的合金锭在γ

′

析出温度以上200-250℃进行热变形,每道次变形量不低于20%,最终总变形量为60-80%;

21.步骤3:将热变形后的合金在γ

′

析出温度以上110-230℃进行60-180分钟固溶处理,然后在γ

′

析出温度以下50-250℃时效处理10-20小时,得到抗氧化铁镍基高温合金。

22.进一步的,所述步骤2中,在每道次热变形完成后进行回炉保温,然后进行下一道次热变形,保温时间t与炉外时间t满足4t≤t≤8t。

23.进一步的,步骤2中,在每道次热变形完成后回炉保温的温度为γ

′

析出温度以上200-250℃。

24.进一步的,所述步骤3中,固溶处理具体过程为:先在γ

′

析出温度以上190-230℃保温30-90分钟后空冷至室温,然后在γ

′

析出温度以上110-150℃保温30-90分钟后空冷至室温。

25.进一步的,步骤3中,时效处理具体过程为:先以20-40℃/min的升温速率从室温升至γ

′

析出温度以下180-250℃保温8-12小时后空冷至室温,然后以20-40℃/min的升温速率升至γ

′

析出温度以下50-100℃保温2-8小时后空冷至室温。

26.进一步的,制得的抗氧化铁镍基高温合金的平均晶粒尺寸为80-150μm。

27.第三方面,本发明提供了抗氧化铁镍基高温合金或根据所述的方法制得的铁镍基高温合金在火电机组中的应用。

28.制得的铁镍基高温合金包括无序面心立方结构的奥氏体基体,强化相为γ

′

相,晶界处有mc(碳化物颗粒)。

29.本发明技术方案,具有如下优点:

30.1.本发明提供的抗氧化铁镍基高温合金,按质量百分比计,包括:fe:33~37%,cr:15~19%,mn:5-9%,co:2.6~3.0%,ti:2.0~2.4%,al:1.4~1.8%,si:≤0.5%,w:0.2~0.5%,mo:0.4~0.8%,c:0.05~0.09%,b:0.001~0.005%,余量为ni;cr mn的质量百分比为22~26%。

31.本发明所述的铁镍基高温合金,基于析出强化的合金设计理念,适量的ti al总量和ti/al比值在保证晶内γ

′

强化相体积分数的同时也确保了γ

′

强化相在服役温度区间具有良好的热稳定性;适量的mo和w起到固溶强化作用;适量的cr和al在保证足够的抗氧化/腐蚀能力的同时又避免有害相的形成;适量的co一方面可以降低基体的堆垛层错能,使交

滑移更加困难,降低稳态蠕变速率,增加蠕变断裂寿命。另一方面,co加入到ni基固溶体中,还降低ti和al在基体中的溶解度,从而增加γ

′

强化相的数量。并且,co的加入使γ

′

相成分变为(ni,co)3(al,ti),提高γ

′

相的溶解温度,从而提高强度。适量的mn可以扩大γ相区,稳定奥氏体,并且形成连续、致密、稳定、厚度均匀的富mn氧化层,从而显著改善合金的抗氧化性能。适量的c和b可在以强化晶界,改善晶界析出相热稳定性和晶界抗氧化性;高含量的fe确保了优异的加工性能及高的性价比。

32.本发明针对650℃及以上超超临界火电机组电站服役特点,通过考察fe、cr、mn、co、ti、al、si、w、mo、c、b等元素对合金抗氧化性和高温强度的影响,开发了一种高强高韧抗氧化fe-ni基高温合金,该合金兼具优异的抗氧化、高温强度、韧性和工艺性,可以满足650℃及以上超超临界火电机组锅炉的末级过热器和再热器、集箱、主/再热蒸汽管道、阀门、转子、叶片等部件要求。

33.本发明铁镍基高温合金具有高强度及高韧性的同时又具备优异的抗氧化性能。在650℃和700℃的抗拉强度均大于600mpa和屈服强度均大于500mpa,在650℃和700℃的断裂延伸率均大于10%。在700℃水蒸气氧化环境下的氧化层为两层,外层为连续、致密、稳定、厚度均匀的富mn氧化层,内层为连续、致密、稳定、厚度均匀的富cr、al、ti的氧化层,在700℃蒸汽条件下氧化250h后的氧化层厚度小于3um。

34.2.本发明提供的抗氧化铁镍基高温合金的制备方法,简易合适的加工方式确保了可以对晶粒度等进行有效调控。另外,采用分级固溶处理控制晶粒尺寸及碳化物分布,采用分级时效处理控制γv相颗粒直径及体积分数。合金成分及制备工艺的优化使得合金具有高强度及高韧性的同时又具备优异的抗氧化性能,能够适用于制造650℃及以上超超临界火电机组锅炉的末级过热器和再热器、集箱、主/再热蒸汽管道、阀门、转子、叶片等。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1是实施例1制备的铁镍基高温合金的晶粒特征。

37.图2是实施例1制备的铁镍基高温合金的晶内γ

′

强化相形貌。

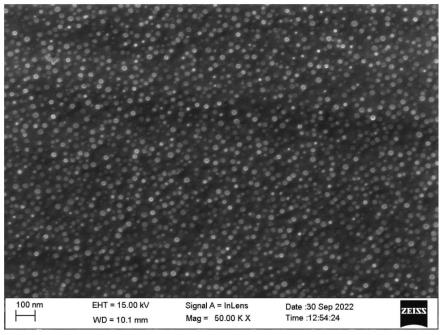

38.图3是实施例1制备的铁镍基高温合金在700℃蒸汽条件下氧化250h后的氧化物表面特征。

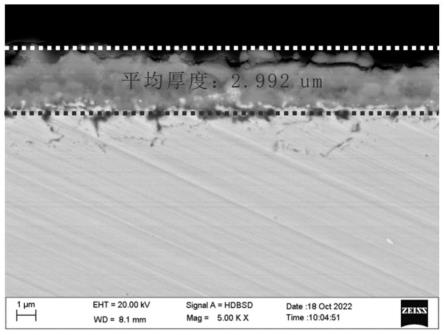

39.图4是实施例1制备的铁镍基高温合金在700℃蒸汽条件下氧化250h后的氧化层特征。

40.图5是实施例1制备的铁镍基高温合金在700℃蒸汽条件下氧化250h后的氧化层元素分布图。

41.图6是对比例1制备的合金在700℃蒸汽条件下氧化250h后的氧化层特征。

42.图7是对比例2制备的合金在700℃蒸汽条件下氧化250h后的氧化层特征。

具体实施方式

43.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

44.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

45.抗氧化铁镍基高温合金的制备方法,包括以下步骤:

46.步骤1:将原料在真空下熔炼并浇注成合金锭,随后将合金锭在1120-1220℃均匀化30-50小时后空冷至室温。

47.表1化学成分组成(重量%)

[0048][0049][0050]

表2均匀化条件

[0051] 温度(℃)时间(h)实施例1118045实施例2112050实施例3122030实施例4118045实施例5115050实施例6119040实施例7120035

[0052]

步骤2.将均匀化后的合金锭在γ

′

析出温度以上200-250℃进行热变形,每道次变形量不低于20%,最终总变形量为60-80%;在每道次热变形完成后进行回炉保温,然后进行下一道次热变形,保温时间t与炉外时间t满足4t≤t≤8t。在每道次热变形完成后回炉保温的温度为γ

′

析出温度以上200-250℃。

[0053]

表3热变形及保温条件

[0054][0055]

实施例1-7合金的热加工性能良好,热加工过程中没有出现裂纹等缺陷。

[0056]

步骤3:将热变形后的合金先进行固溶处理,先在γ

′

析出温度以上190-230℃保温30-90分钟后空冷至室温,然后在γ

′

析出温度以上110-150℃保温30-90分钟后空冷至室温。随后进行时效处理,先以20-40℃/min的升温速率从室温升至γ

′

析出温度以下180-250℃保温8-12小时后空冷至室温,然后以20-40℃/min的升温速率升至γ

′

析出温度以下50-100℃保温2-8小时后空冷至室温,得到铁镍基高温合金。

[0057]

表4固溶处理条件

[0058][0059]

表5时效处理条件

[0060][0061]

制得的铁镍基高温合金的平均晶粒尺寸为80-150μm,晶界处有mc碳化物颗粒,其典型晶粒组织特征如图1所示。基体为无序面心立方结构的奥氏体,主要强化相为γ

′

相,尺寸位于15-40nm,晶内γ

′

强化相形貌如图2所示。

[0062]

表6平均晶粒尺寸

[0063][0064][0065]

对比例1

[0066]

本对比例与实施例1基本相同,不同之处在于,本对比例中未添加mn元素,用fe代替mn,成分如表7所示。

[0067]

对比例2

[0068]

本对比例与实施例1基本相同,不同之处在于,本对比例中mn元素的添加量为12%,用mn代替fe,成分如表7所示。

[0069]

对比例3

[0070]

本对比例的合金为目前承温能力最高的奥氏体耐热钢sanicro25,成分如表7所示。

[0071]

表7对比例的化学成分(质量%)

[0072][0073]

试验例

[0074]

1.拉伸性能测试

[0075]

分别在650℃和700℃测试合金的抗拉强度及屈服强度,测试结果如表8、表9所示。

[0076]

表8合金在650℃的性能

[0077]

[0078][0079]

表9合金在700℃的性能

[0080][0081]

由实施例1、对比例1、3对比可知,本发明合金在650℃和700℃的强度显著高于对比sanicro25的指标(650℃的强度相较于sanicro25在600℃的强度还要高),同时具有较高的断后延伸率。表明实施例合金具有优异的高温强度的同时具有优异的韧性。

[0082]

2.氧化性能测试

[0083]

将实施例1、对比例1-2的合金在700℃蒸汽条件下氧化250h。

[0084]

由图3可知,实施例1制得的铁镍基高温合金氧化物表面连续、致密。由图5氧化层元素分布图可见,氧化层为两层,其中外层为连续、致密、稳定、厚度均匀的富mn氧化层,内层为连续、致密、稳定、厚度均匀的富cr、al、ti的氧化层,由图4可知氧化层总厚度小于3um。

[0085]

由图6可知,对比例1的合金氧化后氧化层总厚度大于8um,且厚度不均匀。

[0086]

由图7可知,对比例2的合金氧化后氧化层总厚度大于7.5um。

[0087]

本发明制得的合金抗氧化性能明显优于对比例。

[0088]

综上所述,本发明的铁镍基高温合金热加工性能良好,易于成型,成本更低,具有高强度及高韧性的同时又具备优异的抗氧化性能,能够适用于制造650℃及以上超超临界火电机组锅炉的末级过热器和再热器、集箱、主/再热蒸汽管道、阀门、转子、叶片等。

[0089]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。