1.本实用新型涉及铸造加工技术领域,具体涉及一种潮模砂模具。

背景技术:

2.用于制作铸件的砂型的潮模砂模具包括上模和下模,上模用于成型砂型的上模,上模的上分型面上形成有上模型芯和直浇道,下模用于成型砂型的下模,下模的下分型面上形成有下模型芯,当制作砂型时,先将潮模砂模具的上模和下模分别放置于一砂箱中,接着向两砂箱中填充满潮模砂,然后通过潮模砂造型机将潮膜砂压实,压实后再将潮膜砂模具的上模和下模取出,此时,潮模砂成型为砂型的上模和下模,当将砂型的上模和下模合模时两者形成多个砂型的型腔,且在砂型上模中形成直浇道及在砂型下模的下分型面上形成有与直浇道和型腔连通的横浇道,接着将高温的金属液体从砂型上模的直浇道的浇口浇入,此时,金属液体自直浇道经横浇道流入砂型型腔中并将砂型的型腔填满,填满之后冷却成型为铸件,然而,采用此砂型铸造出来的铸件内部常出现沙眼、渣孔缺陷,导致铸件的质量下降。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的提供一种可减少铸件沙眼和气孔缺陷的潮模砂模具。

4.为实现上述目的,本实用新型采用如下技术方案:

5.潮模砂模具,用于将潮模砂成型为砂型,包括:

6.上模,用于成型所述砂型的上模,其具有上分型面,所述上模于所述上分型面上形成有用于成型所述砂型的主段横浇道的上横浇道、与所述上横浇道连接的直浇道以及分别位于所述上横浇道的两端外的上冒口,每一所述上冒口的外侧壁连接有上模型芯;

7.下模,用于成型所述砂型的下模,其具有下分型面,所述下模在所述下分型面上对应所述上冒口、所述上模型芯和所述上横浇道的两端分别形成下冒口窝、下模型芯及两下横浇道,每一所述下横浇道和与其对应的所述下冒口窝及所述下模型芯连接且与所述上横浇道对应的外侧壁凸伸有一用于成型所述砂型的分段横浇道的下横搭接浇道,当所述上模和所述下模对位时,在投影方向上,两所述下横搭接浇道的投影分别与所述上横浇道两端的投影相交。

8.进一步地,所述上横浇道的两端分别为第一搭接端和第二搭接端,两所述下横搭接浇道分别为第一下横搭接浇道和第二下横搭接浇道,朝垂直于所述下分型面的方向看,所述第一下横搭接浇道与对应的所述第一搭接端两者投影相交的面积为s1,所述第二下横搭接浇道与对应的所述第二搭接端两者投影相交的面积为s2,所述直浇道的横截面积为s3,其中,s1 s2《s3。

9.进一步地,s3为:3500mm2~5000mm2,s1 s2=(0.65~0.95)s3。

10.进一步地,所述直浇道连接于所述上横浇道的中部且两者垂直,所述直浇道的横

截面积为s3,所述上横浇道靠近所述直浇道的相对两侧的部位分别为第一上浇道部和第二上浇道部,所述第一上浇道部和所述第二上浇道部的横截面积之和为s4,其中,s3为:3500mm2~5000mm2,s4=(1~1.5)s3。

11.进一步地,所述上模在所述上分型面上形成有沿所述上横浇道的宽度方向延伸的多个排气片,每一所述上冒口沿所述上横浇道的长度方向的相对两侧分别连接有两排所述上模型芯,每一同排所述上模型芯远离所述上冒口的一侧连接有一所述排气片。

12.进一步地,所述上模在所述上分型面上形成有排气棒,每一所述排气片连接有一所述排气棒,且所述排气棒位于所述排气片的两端之间。

13.进一步地,所述排气片的两端分别沿所述上横浇道的宽度方向延伸至同排所述上模型芯中的位于排头和排尾的两所述上模型芯外,所述上模在所述上分型面上形成有与所述排气片连接且位于所述排气片中部的排气棒。

14.进一步地,多个所述上模型芯呈多排多列设置,所述上横浇道与所述下横浇道垂直,且所述上横浇道沿其宽度方向的相对两侧分别布设有多个呈多排多列设置的所述上模型芯,所述下横浇道沿其长度方向的相对两侧分别对应多个所述上模型芯设有多个所述下模型芯。

15.进一步地,所述下模型芯的顶面凸伸有冷铁型芯,所述冷铁型芯用于成型所述砂型的冷铁槽,所述下模型芯靠近所述冷铁型芯的一侧壁凸伸有位于所述冷铁型芯下方的侧冷铁型芯,所述侧冷铁型芯用于成型所述砂型的侧冷铁槽。

16.本实用新型潮模砂模具的上模通过在所述上分型面上形成有用于成型砂型的主段横浇道的上横浇道,且下横浇道与上横浇道对应的外侧壁凸伸有一用于成型砂型的分段横浇道的下横搭接浇道,当上模和所述下模对位时,在投影方向上,两下横搭接浇道的投影分别与所述上横浇道两端的投影相交,从而使得砂型的上模和下模在合模时,主段横浇道与分段横浇道搭接形成砂型的横浇道,即主段横浇道搭接在分段横浇道的上方使两者接通形成砂型的横浇道,通过设置此横浇道,使得主段横浇道内的砂和渣有足够时间上浮至主段横浇道的顶面,从而避免砂和渣进入砂型的型腔,达到减少铸件砂眼和渣孔缺陷的目的。

附图说明

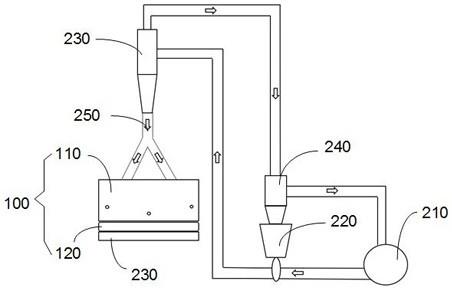

17.图1为本实用新型潮模砂模具的立体分解示意图:

18.图2为图1的上模另一视角的立体示意图;

19.图3为图1上模和下模对位时的前视图;

20.图4为本实用新型的砂型立体分解示意图;

21.图5为图4的使用状态图。

具体实施方式

22.下面,结合附图和具体实施方式,对本实用新型作进一步描述:

23.如图1至图5所示,为本实用新型的潮模砂模具,用于将潮模砂成型为铸件的砂型3,砂型3用于成型铸件的外表面形状以及铸件内部的部分结构的形状,其中,铸件为集装箱的角件(未图示),潮模砂模具包括上模1和下模2,砂型3的上模31和下模32合模后形成多个用于成型铸件的型腔35(如图3所示),型腔35用于填充成型铸件的金属液体,在本实施例

中,金属液体为钢水。

24.如图1、图4所示,上模1用于成型砂型3的上模31,其具有上分型面11,上模于上分型面11上形成有用于成型砂型3的主段横浇道33的上横浇道12、、与上横浇道12连接的直浇道17以及分别位于上横浇道12的两端外的上冒口13,直浇道17用于成型砂型3的直浇道(未标号),上冒口13用于成型砂型冒口,砂型冒口用于容纳金属液体以对型腔35进行金属液体补充,实现对铸件进行补缩。每一上冒口13的外侧壁连接有上模型芯14,具体地,每一上冒口13沿上横浇道12的长度方向的相对两侧分别连接有两排上模型芯14,即一上冒口13可给多个型腔35补充金属液体,此多个上冒口13和多个上模型芯14的排布,实现对多个铸件进行补缩的同时,还可节约空间。上模在上分型面11上形成有沿上横浇道12的宽度方向延伸的多个排气片15(如图1、图2所示),排气片15用于成型砂型3的排气槽(未标号),排气槽用于排出型腔35内的气体,为了达到良好的排气效果,每一同排上模型芯14远离上冒口13的一侧连接有一排气片15,排气片15的两端分别沿上横浇道12的宽度方向延伸至同排上模型芯14中的位于排头和排尾的两上模型芯14外,通过设置此排气片15,可增大排气槽的体积,使得多个型腔35内的气体汇聚后集中排出外界,从而增强排气效果,防止铸件产生气孔。上模1还在上分型面11上形成有排气棒16,排气棒16用于成型砂型3的排气通道36,每一排气片15连接有一排气棒16,且排气棒16位于排气片15的两端之间,具体地,上模1在上分型面11上形成有与排气片15连接且位于排气片15中部的排气棒16,通过设置此排气棒16,使得每一排气通道36单独排气,进一步增强排气效果。为了提高生产效率和节约潮模砂模具的空间,多个上模型芯14呈多排多列设置,具体地,上横浇道12沿其宽度方向的相对两侧分别布设有多个呈多排多列设置的上模型芯14,在本实施例中,上模型芯14有四排四列。

25.在本实施例中,排气片15的高度较佳的选择范围为:0.6mm≤h3≤1.4mm,此范围的设定,使得排气槽只允许气体通过而金属液体被阻挡在排气槽外,即排气槽具有良好排气效果的同时可阻挡金属液体通过,尤佳地,排气片15的高度为0.98mm,此高度的选择阻挡金属液体的效果较佳,且具有良好的排气效果,为了进一步确保铸件无飞边,在确保排气槽能排气的情况下,当然是排气片15的高度越小越能阻挡金属液体通过,因此,排气片15的高度最小可选择0.6mm,当然在其他实施方式中,且在考虑形位公差情况下,排气片15的高度可为1.4mm,其在排气效果较好的情况下也可达到阻挡金属液体的目的,因此,排气片15的具体大小在其允许的数值范围内可根据实际需求选择。

26.如图1、图4所示,下模2用于成型砂型3的下模32,其具有下分型面21,下模在所述下分型面21上对应所述上冒口13、上模型芯14和上横浇道12的两端分别形成下冒口窝22、下模型芯23及两下横浇道24,每一下横浇道24和与其对应的下冒口窝22及下模型芯23连接且与上横浇道12对应的外侧壁凸伸有一用于成型砂型3的分段横浇道34的下横搭接浇道241,下横浇道24和上横浇道12垂直,且下横浇道24沿其长度方向的相对两侧分别对应多个上模型芯14设有多个下模型芯23,即多个下模型芯23也有四排四列。当上模1和下模2对位时,上分型面11与下分型面12面对面对齐,定义朝向垂直于下分型面21或者上分型面11的方向为投影方向,在投影方向上,两下横搭接浇道241的投影分别与上横浇道12两端的投影相交(如图3所示),使得砂型3的上模31和下模32在合模时,主段横浇道33与分段横浇道34搭接形成砂型3的横浇道30(如图5所示),即主段横浇道33搭接在分段横浇道34的上方使两者接通形成砂型3的横浇道30,通过设置此横浇道30,使得主段横浇道33内的砂和渣有足够

时间上浮至主段横浇道33的顶面,让砂和渣凝聚在主段横浇道33的顶面,从而避免砂和渣进入型腔35,达到减少铸件砂眼和渣孔缺陷的目的。

27.如图1、图3所示,为了进一步确保主段横浇道33内的砂和渣有足够时间上浮至主段横浇道33的顶面,具体地,上横浇道12的两端分别为第一搭接端121和第二搭接端122,两下横搭接浇道241分别为第一下横搭接浇道2411和第二下横搭接浇道2412,朝垂直于下分型面21的方向看,第一下横搭接浇道2411与对应的第一搭接端121两者投影相交的面积为s1,第二下横搭接浇道2412与对应的第二搭接端122两者投影相交的面积为s2,直浇道17的横截面积为s3,其中,s1 s2《s3。由于不同的铸件对其质量有不同的要求,s1、s2和s3的具体大小在确保金属液体在横浇道30内顺利流动的情况下可根据实际需求灵活选择,在本实施例中,s3为:3500mm2~5000mm2,s1 s2=(0.65~0.95)s3,更为具体地,直浇道17连接于上横浇道12的中部且两者垂直,上横浇道12靠近直浇道17的相对两侧的部位分别为第一上浇道部123和第二上浇道部124,第一上浇道部123和第二上浇道部124的横截面积之和为s4,其中,s4选择为:(1~1.5)s3。经验证,通过以上s1、s2、s3和s4的设计,可在确保金属液体在横浇道30内顺利流动的情况下,进一步减少铸件砂眼和渣孔缺陷,从而提高铸件质量。

28.更为具体地,下模型芯23的顶面凸伸有冷铁型芯25,冷铁型芯25用于成型砂型3的冷铁槽,下模型芯23靠近冷铁型芯25的一侧壁凸伸有位于冷铁型芯25下方的侧冷铁型芯26,侧冷铁型芯26用于成型砂型3的侧冷铁槽(未标号)。冷铁槽(未标号)和侧冷铁槽(未标号)分别位于砂型3对应铸件的不同热节的位置处,两者均用于放置冷铁(未图示),两冷铁分别用于冷却其所对应的铸件热节。

29.本实用新型潮模砂模具的上模通过在所述上分型面上形成有用于成型砂型的主段横浇道的上横浇道,且下横浇道与上横浇道对应的外侧壁凸伸有一用于成型砂型的分段横浇道的下横搭接浇道,当上模和所述下模对位时,在投影方向上,两下横搭接浇道的投影分别与所述上横浇道两端的投影相交,从而使得砂型的上模和下模在合模时,主段横浇道与分段横浇道搭接形成砂型的横浇道,即主段横浇道搭接在分段横浇道的上方使两者接通形成砂型的横浇道,通过设置此横浇道,使得主段横浇道内的砂和渣有足够时间上浮至主段横浇道的顶面,从而避免砂和渣进入砂型的型腔,达到减少铸件砂眼和渣孔缺陷的目的。

30.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。