1.本发明涉及玻璃瓶模铸件技术领域,具体涉及一种玻璃瓶模铸件的制造工艺及其模具。

背景技术:

2.玻璃瓶模的材质为合金铸铁,铸件一般单重约30kg,一型四件。玻璃瓶模铸件的制造过程中要用到砂型,目前玻璃瓶模铸件用砂型常用的型砂有黏土砂、树脂砂和水玻璃砂。采用黏土砂,浇注后铸件膨砂严重,不仅浪费铁水,而且增加了后续机加工量。采用树脂砂,浇注时会释放刺激性有毒、有害气体,会产生污染,且浇注后铸件会出现大量皮下气孔,废品率升高。采用水玻璃砂,浇注后铸件出砂困难,旧砂不能再生回用,造成砂资源浪费,因此,本发明提出一种玻璃瓶模铸件的制造工艺及其模具。

3.现有技术中,提出了公开号为cn103817287b,公开日为2016年06月22日的中国发明专利文件,来解决上述技术问题,该专利文献所公开的技术方案如下:一种型砂可循环使用的玻璃瓶模铸件制造工艺,其制造的玻璃瓶模铸件尺寸精确,无皮下气孔缺陷,且浇注后铸件出砂方便,旧砂可再生回用,且旧砂再生过程中砂的破损率小,损失少,再生砂回用率高。

4.为了解决砂资源浪费的问题,现有技术是采用旧砂再生的方式进行处理,但是还会出现需要多种机器进行配合才能实现旧砂再生的情况,进而导致生产进度缓慢的问题。

技术实现要素:

5.本发明提供一种玻璃瓶模铸件的制造工艺及其模具,以解决上述背景技术中提出的问题。

6.为解决上述技术问题,本发明所采用的技术方案是:

7.第一方面,一种玻璃瓶模铸件的制造工艺,由以下步骤组成:

8.步骤一、混砂,在混砂机中投入型砂和复合无机粘合剂进行混砂;

9.步骤二、造型,将混合好的型砂投入玻璃瓶模铸件模具主体内震实;

10.步骤三、浇筑,将中频炉中熔化的铁水浇注入装有铸造模具的砂箱内,并冷却2-3小时温度下降至790℃-810℃形成玻璃瓶模铸件;

11.步骤四、表面处理,振动落砂使砂型从玻璃瓶模铸件上脱落;

12.步骤五、回火,将经过表面处理后的玻璃瓶模铸件放入回火炉中回火;

13.步骤六、打磨,通过砂轮机对回火后的玻璃瓶模铸件进行打磨。

14.本发明技术方案的进一步改进在于:所述步骤一还包括有所述复合无机粘合剂的投入量为型砂质量的3.5%-4.5%,所述复合无机粘合剂由以下组分组成:氧化钾、氧化钠、硅酸锂、氧化硅、氧化铝、淀粉醚和水。

15.本发明技术方案的进一步改进在于:所述步骤二还包括有所述玻璃瓶模铸件模具需要进行组装,将模具底座与模具套进行安装,注入混合好的砂后启动震动电机进行震实,

液压杆使模具头和上压板下压进行塑型后撤出模具头。

16.本发明技术方案的进一步改进在于:所述步骤三还包括有中频炉化铁水的时间为1小时,铁水温度达到1550-1600℃,所述步骤四还包括有将模具底座与模具套进行安装分离,启动震动电机将型砂震散使砂型从玻璃瓶模铸件上脱落,将剥离的玻璃瓶模铸件放入抛丸机中进行抛丸。

17.本发明技术方案的进一步改进在于:所述步骤五还包括有将抛丸后的玻璃瓶模铸件放入回火炉中回火,回火时间12小时,温度达到900℃,再次冷却至室内温度再次进行步骤六。

18.第二方面,一种玻璃瓶模铸件的制造模具,包括有玻璃瓶模铸件模具主体,所述玻璃瓶模铸件模具主体包括有模具台,所述模具台的上表面一侧固定安装有液压杆支撑柱,所述模具台的上表面固定安装有压模机构,所述模具台的下方设置有混砂机构;所述压模机构包括有模具组装单元和震动塑型单元,所述模具组装单元设置在模具台的上表面中心,所述震动塑型单元设置在模具组装单元的上下两侧;所述混砂机构还包括有混砂单元和搅拌单元,所述混砂单元设置在模具台的下方,所述搅拌单元设置在混砂单元的内部,将模具拆分为模具底座、模具套、模具头三个部分,模具底座与模具套通过卡接座卡接使用固定螺栓固定,安装和拆卸便捷。

19.本发明技术方案的进一步改进在于:所述模具组装单元包括有设置在模具台的上表面的模具底座,所述模具底座的侧壁开设有出砂槽,所述出砂槽的下端固定安装有导砂板,所述模具底座的上表面固定安装有卡接座,模具头上端设置有液压杆和上压板,便于对塑型的砂体进行压实,提高塑型的质量。

20.本发明技术方案的进一步改进在于:所述模具组装单元还包括有下端与卡接座外侧表面卡接的模具套,所述模具套的侧壁底部与卡接座外表面之间通过螺纹活动安装有固定螺栓,在模具底座的底部直接安装弹性支撑柱和震动电机,震动电机直接工作在弹性支撑柱的配合作用下使模具底座震动。

21.本发明技术方案的进一步改进在于:所述震动塑型单元包括有固定安装在模具底座下表面的弹性支撑柱,所述弹性支撑柱的下端与模具台的上表面固定连接,所述弹性支撑柱的中部设置有震动电机,所述震动电机的下表面与模具台的上表面固定连接,所述震动电机的输出端与模具底座的下表面固定连接,所述震动塑型单元还包括有固定安装在液压杆支撑柱顶部的液压杆,所述液压杆的输出端固定安装有上压板,所述上压板的下表面固定安装有模具头,所述上压板的尺寸与模具套的尺寸相适配,在塑型时使砂体被震实,将空气可以被震动排出,同时在玻璃瓶模铸件被浇筑冷却成型后,可以震动将混合砂震动剥离,使用方便,提高玻璃瓶模铸件制造效率。

22.本发明技术方案的进一步改进在于:所述混砂单元包括有外表面与模具台下表面固定连接的混砂筒,所述混砂筒的底部设置有控制阀出口,所述混砂筒的上端固定安装有进砂方管,所述进砂方管贯穿模具台设置在导砂板的下方,所述搅拌单元包括有侧表面与混砂筒侧表面固定连接的电机,所述电机的输出轴固定安装有转动轴,所述转动轴的一端与混砂筒的内侧表面转动连接,所述转动轴的外表面对称固定安装有搅拌叶片,出砂槽便于在混合砂震动剥离时使混合砂通过导砂板进行排出进入进砂方管,进砂方管将剥离的混合砂导入混砂筒,电机驱动转动轴转动使搅拌叶片转动对混合砂进行搅拌破碎使混合砂可

以被收集进行循环利用,提高砂的使用效率,有利于节约资源,降低生产成本。

23.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

24.1、本发明提供一种玻璃瓶模铸件的制造工艺及其模具,将模具拆分为模具底座、模具套、模具头三个部分,模具底座与模具套通过卡接座卡接使用固定螺栓固定,安装和拆卸便捷,模具头上端设置有液压杆和上压板,便于对塑型的砂体进行压实,提高塑型的质量。

25.2、本发明提供一种玻璃瓶模铸件的制造工艺及其模具,在模具底座的底部直接安装弹性支撑柱和震动电机,震动电机直接工作在弹性支撑柱的配合作用下使模具底座震动,在塑型时使砂体被震实,将空气可以被震动排出,同时在玻璃瓶模铸件被浇筑冷却成型后,可以震动将混合砂震动剥离,使用方便,提高玻璃瓶模铸件制造效率。

26.3、本发明提供一种玻璃瓶模铸件的制造工艺及其模具,出砂槽便于在混合砂震动剥离时使混合砂通过导砂板进行排出进入进砂方管,进砂方管将剥离的混合砂导入混砂筒,电机驱动转动轴转动使搅拌叶片转动对混合砂进行搅拌破碎使混合砂可以被收集进行循环利用,提高砂的使用效率,有利于节约资源,降低生产成本。

附图说明

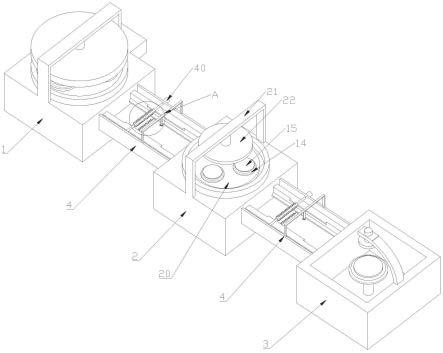

27.图1为本发明的结构示意图;

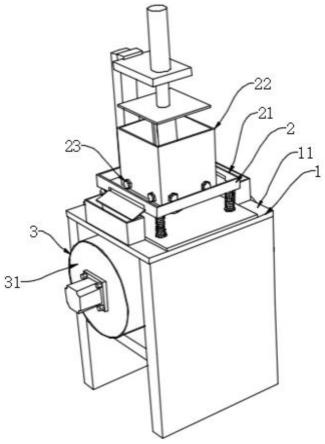

28.图2为本发明的结构侧面示意图;

29.图3为本发明的结构俯视示意图;

30.图4为本发明的结构模具底座拆分示意图。

31.图5为本发明的结构混砂筒剖面示意图;

32.图6为本发明的制造工艺流程图。

33.图中:1、玻璃瓶模铸件模具主体;11、模具台;12、液压杆支撑柱;2、压模机构;21、模具底座;211、出砂槽;212、导砂板;213、卡接座;22、模具套;23、固定螺栓;24、弹性支撑柱;25、震动电机;26、上压板;27、模具头;28、液压杆;3、混砂机构;31、混砂筒;32、进砂方管;33、电机;34、转动轴;35、搅拌叶片。

具体实施方式

34.下面结合实施例对本发明做进一步详细说明:

35.实施例1

36.如图1-6所示,本发明提供了一种玻璃瓶模铸件的制造工艺,由以下步骤组成:

37.步骤一、混砂,在混砂机中投入型砂和复合无机粘合剂进行混砂;

38.步骤二、造型,将混合好的型砂投入玻璃瓶模铸件模具主体内震实;

39.步骤三、浇筑,将中频炉中熔化的铁水浇注入装有铸造模具的砂箱内,并冷却2-3小时温度下降至790℃-810℃形成玻璃瓶模铸件;

40.步骤四、表面处理,振动落砂使砂型从玻璃瓶模铸件上脱落;

41.步骤五、回火,将经过表面处理后的玻璃瓶模铸件放入回火炉中回火;

42.步骤六、打磨,通过砂轮机对回火后的玻璃瓶模铸件进行打磨。

43.实施例2

44.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:步骤一还包括有复合无机粘合剂的投入量为型砂质量的3.5%-4.5%,复合无机粘合剂由以下组分组成:氧化钾、氧化钠、硅酸锂、氧化硅、氧化铝、淀粉醚和水,步骤二还包括有玻璃瓶模铸件模具需要进行组装,将模具底座与模具套进行安装,注入混合好的砂后启动震动电机进行震实,液压杆使模具头和上压板下压进行塑型后撤出模具头,步骤三还包括有中频炉化铁水的时间为1小时,铁水温度达到1550-1600℃,步骤四还包括有将模具底座与模具套进行安装分离,启动震动电机将型砂震散使砂型从玻璃瓶模铸件上脱落,将剥离的玻璃瓶模铸件放入抛丸机中进行抛丸,步骤五还包括有将抛丸后的玻璃瓶模铸件放入回火炉中回火,回火时间12小时,温度达到900℃,再次冷却至室内温度再次进行步骤六。

45.实施例3

46.如图1-6所示,在实施例1-2的基础上,本发明提供一种玻璃瓶模铸件的制造模具,包括有玻璃瓶模铸件模具主体1,玻璃瓶模铸件模具主体1包括有模具台11,模具台11的上表面一侧固定安装有液压杆支撑柱12,模具台11的上表面固定安装有压模机构2,模具台11的下方设置有混砂机构3;压模机构2包括有模具组装单元和震动塑型单元,模具组装单元设置在模具台11的上表面中心,震动塑型单元设置在模具组装单元的上下两侧;混砂机构3还包括有混砂单元和搅拌单元,混砂单元设置在模具台11的下方,搅拌单元设置在混砂单元的内部,模具组装单元包括有设置在模具台11的上表面的模具底座21,模具底座21的侧壁开设有出砂槽211,出砂槽211的下端固定安装有导砂板212,模具底座21的上表面固定安装有卡接座213,模具组装单元还包括有下端与卡接座213外侧表面卡接的模具套22,模具套22的侧壁底部与卡接座213外表面之间通过螺纹活动安装有固定螺栓23,将模具拆分为模具底座21、模具套22、模具头27三个部分,模具底座21与模具套22通过卡接座213卡接使用固定螺栓23固定,安装和拆卸便捷,模具头27上端设置有液压杆28和上压板26,便于对塑型的砂体进行压实,提高塑型的质量,在模具底座21的底部直接安装弹性支撑柱24和震动电机25,震动电机25直接工作在弹性支撑柱24的配合作用下使模具底座21震动,在塑型时使砂体被震实,将空气可以被震动排出,同时在玻璃瓶模铸件被浇筑冷却成型后,可以震动将混合砂震动剥离,使用方便,提高玻璃瓶模铸件制造效率。

47.实施例4

48.如图1-6所示,在实施例1-3的基础上,本发明提供一种技术方案:震动塑型单元包括有固定安装在模具底座21下表面的弹性支撑柱24,弹性支撑柱24的下端与模具台11的上表面固定连接,弹性支撑柱24的中部设置有震动电机25,震动电机25的下表面与模具台11的上表面固定连接,震动电机25的输出端与模具底座21的下表面固定连接,震动塑型单元还包括有固定安装在液压杆支撑柱12顶部的液压杆28,液压杆28的输出端固定安装有上压板26,上压板26的下表面固定安装有模具头27,上压板26的尺寸与模具套22的尺寸相适配,混砂单元包括有外表面与模具台11下表面固定连接的混砂筒31,混砂筒31的底部设置有控制阀出口,混砂筒31的上端固定安装有进砂方管32,进砂方管32贯穿模具台11设置在导砂板212的下方,搅拌单元包括有侧表面与混砂筒31侧表面固定连接的电机33,电机33的输出轴固定安装有转动轴34,转动轴34的一端与混砂筒31的内侧表面转动连接,转动轴34的外表面对称固定安装有搅拌叶片35,出砂槽211便于在混合砂震动剥离时使混合砂通过导砂板212进行排出进入进砂方管32,进砂方管32将剥离的混合砂导入混砂筒31,电机33驱动转

动轴34转动使搅拌叶片35转动对混合砂进行搅拌破碎使混合砂可以被收集进行循环利用,提高砂的使用效率,有利于节约资源,降低生产成本。

49.下面具体说一下该玻璃瓶模铸件的制造工艺及其模具的工作原理。

50.如图1-6所示,首先,根据制造工艺进行混砂和对合金铁进行熔融,然后,模具底座21与模具套22通过卡接座213卡接使用固定螺栓23固定,将混砂投放进模具套22内部,震动电机25工作在弹性支撑柱24的配合作用下使模具底座21震动,使砂体被震实,将空气震动排出,液压杆28伸长使模具头27插入砂体,上压板26对砂体进行压实后液压杆28收缩撤出模具头27,将铁水浇注进砂体,等待冷却成型后撤除模具套22再一次启动震动电机25将混合砂震动剥离通过出砂槽211、导砂板212进行排出进入进砂方管32,进砂方管32将剥离的混合砂导入混砂筒31,电机33驱动转动轴34转动使搅拌叶片35转动对混合砂进行搅拌破碎使混合砂可以被收集进行循环利用,最后,对铸件进行后续抛丸回火和打磨。

51.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。