1.本技术涉及磁性功能材料领域,特别是一种铁氧体表面粗化的方法及铁氧体表面金属化的方法。

背景技术:

2.铁氧体是一种将多种金属化合物混合烧结制备得到的磁性陶瓷材料,可分为软磁和硬磁铁氧体。软磁铁氧体被广泛应用于电感、变压器等场合。随着5g和物联网技术(iot技术)的出现,软磁铁氧体向高频化、低功耗、片式化和薄膜集成表面贴装等方向发展。硬磁铁氧体被应用于直流马达等领域。无论是软磁铁氧体还是硬磁铁氧体,在实际应用之前都需要经过金属化处理,以满足焊接、电连接和容抗特性等要求。

3.铁氧体金属化是指在铁氧体表面设置金属膜层,因此金属膜层与铁氧体之间的结合强度对铁氧体的性能有着较大影响。传统技术在铁氧体金属化处理之前,采用湿化学法或者机械处理的方法对铁氧体进行表面粗化处理,以增强金属膜层与铁氧体之间的结合力。但由于铁氧体的物理化学性质都比较稳定,不易与常规的化学试剂反应,因此传统的技术通常采用含有浓盐酸或者氢氟酸的粗化液,这不仅造成了严重的环境污染,而且无法用于大规模的工艺化生产。此外,传统表面粗化方法对金属膜与铁氧体之间结合力的增强效果比较有限,难以满足实际应用的需求。

4.因此,如何提供一种污染小、成本低且能够增强铁氧体与金属膜层之间结合力的表面粗化方法成为了亟待解决的问题。

技术实现要素:

5.基于此,本技术提供了一种铁氧体表面粗化的方法及铁氧体表面金属化的方法。上述表面粗化的方法能够有效增强铁氧体与金属膜层之间的结合力,并且对环境污染较小,成本较低,适合大规模的工业化生产。

6.第一方面,提供一种铁氧体表面粗化的方法,包括如下步骤:

7.步骤s1、使用含有磷酸的第一粗化液对铁氧体进行第一次表面处理,制备含有磷酸铁的中间体;

8.步骤s2、使用第二粗化液对中间体进行第二次表面处理,第二粗化液为含有金属阳离子的酸性水溶液,金属阳离子能够与磷酸铁反应形成不溶于酸性水溶液的磷酸盐。

9.在其中一些实施例中,含有磷酸的第一粗化液为磷酸溶液、磷酸与其他酸的混合溶液、磷酸与盐的混合溶液或磷酸、其他酸与盐的混合溶液。

10.在其中一些实施例中,含有磷酸的第一粗化液为磷酸溶液,磷酸溶液的浓度为0.2mol/l~12mol/l。可选地,磷酸溶液的浓度为2mol/l~10mol/l。

11.在其中一些实施例中,其他酸包括有机酸和无机酸中的至少一种,盐包括碱金属氯化物、碱土金属氯化物、碱金属氟化物、水溶性铵盐、非挥发性的有机酸盐和焦磷酸盐中的至少一种。可选地,有机酸包括非挥发性的有机酸,无机酸包括焦磷酸。可选地,碱金属氯

化物包括氯化钠和氯化钾中的至少一种,碱土金属氯化物包括氯化镁和氯化钙中的至少一种,碱金属氟化物包括氟化钠和氟化钾中的至少一种,非挥发性的有机酸盐包括柠檬酸钠、柠檬酸钾、柠檬酸铵、柠檬酸锂、草酸钠、草酸锂、草酸钾、草酸铵、乙二胺四甲叉磷酸钠、二乙烯三胺五甲叉膦酸钠、二乙烯三胺五甲叉膦酸钾、二乙烯三胺五甲叉膦酸铵、二乙烯三胺五甲叉膦酸锂、二乙烯三胺五甲叉膦酸钠、二乙烯三胺五甲叉膦酸钾、二乙烯三胺五甲叉膦酸铵、二乙烯三胺五甲叉膦酸锂、羟基乙叉二膦酸钠、羟基乙叉二膦酸钾、羟基乙叉二膦酸铵和羟基乙叉二膦酸锂中的至少一种,焦磷酸盐包括焦磷酸钠、焦磷酸钾、焦磷酸铵和焦磷酸锂中的至少一种。进一步可选地,非挥发性的有机酸包括甲基磺酸、甲酸、柠檬酸、草酸、氨基磺酸、乙酸、羟基乙酸、乙二胺四乙酸、聚马来酸、聚丙烯酸、羟基亚乙基二磷酸、羟基亚乙基二膦酸、氨基三甲基次膦酸、乙二胺四甲基次膦酸、乙二胺四甲叉磷酸、二乙烯三胺五甲叉膦酸和羟基乙叉二膦酸中的至少一种。

12.在其中一些实施例中,含有磷酸的第一粗化液为磷酸与其他酸的混合溶液,磷酸与其他酸的摩尔比为1:10~110:1。可选地,磷酸的浓度为0.2mol/l~12mol/l,其他酸的浓度为0.1mol/l~6mol/l。进一步可选地,磷酸的浓度为2mol/l~10mol/l,其他酸的浓度为0.5mol/l~3mol/l。

13.在其中一些实施例中,含有磷酸的第一粗化液为磷酸与盐的混合溶液,磷酸与盐的摩尔比为1:10~110:1。可选地,磷酸的浓度为0.2mol/l~12mol/l,盐的浓度为0.05mol/l~6mol/l。进一步可选地,磷酸的浓度为2mol/l~10mol/l,盐的浓度为0.2mol/l~2.4mol/l。

14.在其中一些实施例中,含有磷酸的第一粗化液为磷酸、其他酸与盐的混合溶液,磷酸的含量与其他酸和盐的总含量的摩尔比为1:10~100:1。可选地,磷酸的浓度为0.2mol/l~12mol/l,其他酸的浓度为0.1mol/l~6mol/l,盐的浓度为0.05mol/l~6mol/l。进一步可选地,磷酸的浓度为2mol/l~10mol/l,其他酸的浓度为0.5mol/l~3mol/l,盐的浓度为0.2mol/l~2.4mol/l。

15.在其中一些实施例中,金属阳离子包括cu

2

、cr

3

、cr

6

、zr

4

、al

3

和mg

2

中的至少一种。可选地,金属阳离子的浓度为0.001mol/l~8mol/l。进一步可选地,金属阳离子的浓度为0.01mol/l~2mol/l。

16.在其中一些实施例中,第二粗化液的酸性由盐酸、硫酸、硝酸、醋酸、草酸和柠檬酸中的至少一种提供。可选地,酸性水溶液的浓度为0.001mol/l~10mol/l。进一步可选地,酸性水溶液的浓度为0.1mol/l~4mol/l

17.第二方面,提供一种铁氧体表面金属化的方法,在对铁氧体进行表面金属化处理之前,采用第一方面的方法对铁氧体进行表面粗化处理。

18.本技术通过两步粗化处理,不仅增强了铁氧体表面的粗糙度,更重要的是形成了附着在铁氧体上的磷酸盐,由于上述磷酸盐具有一定的粘结效果,因此可以显著增强金属化处理后,金属膜层与铁氧体之间的结合强度。此外,本技术提供的表面粗化方法对环境和人体的危害较小,制造成本较低,可应用于大规模工业生产。

19.进一步地,在步骤s1中,磷酸一方面能够对铁氧体表面进行刻蚀,提高了铁氧体表面的粗糙度,为后续处理工序提供了良好的附着位点。另一方面,磷酸能够与铁氧体发生化学反应,在铁氧体的表面生成磷酸铁,为步骤s2形成磷酸盐提供了基础。

20.更进一步地,在步骤s2中,附着在铁氧体表面的磷酸铁溶解并释放出磷酸根,随后体系中的金属阳离子与磷酸根反应形成不溶的磷酸盐,并均匀地附着在铁氧体的表面。由于上述磷酸盐具有一定的粘结效果,因此可以显著提高铁氧体与金属膜层的结合强度。

具体实施方式

21.为使本技术的上述目的、特征和优点能够更加明显易懂,下面对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

22.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本文中所使用的术语“和/或”、“或/和”、“及/或”可选范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。

23.在使用本文中描述的“包括”、“具有”和“包含”的情况下,意图在于覆盖不排他的包含,除非使用了明确的限定用语,例如“仅”、“由

……

组成”等,否则还可以添加另一部件。除非相反地提及,否则单数形式的术语可以包括复数形式,并不能理解为其数量为一个。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。本文所使用的“多”包括两个和多于两个的项目。本文中所使用的“至少一种”指所列项目中的任一种、任两种或任两种以上。本文所使用的“某数以上”应当理解为某数及大于某数的范围。

25.本技术所述的“铁氧体”是指压制并烧结成型后的各种铁氧体磁性材料,其成分可以是目前产业上应用的常规铁氧体材料,例如可以是锰锌铁氧体、镁锰铁氧体、镍锌铁氧体。

26.对铁氧体进行表面金属化处理能够使其满足实际应用中,焊接、电连接和容抗特征等多方面的要求。金属化工艺包括气相法、液相法和固相法。气相法是指等离子体或高能束轰击金属使其以金属离子或蒸气形式沉积于电介质材料表面,但这种方法需要采用具有一定挥发性的金属,适用性并不广。固相法包括静电封接、压力封接和固态扩散封接等方法,但由于封接质量低、工艺要求高及过程复杂因此较少被使用。目前,液相法因具有成本低、流程简单等优点而被广泛应用,具体包括活性金属法、烧结被ag(ni)法和金属粉末法等。

27.在采用液相法对铁氧体进行表面金属化之前,通常需要对铁氧体进行表面粗化处理,提高铁氧体表面的粗糙度,以使金属膜层与铁氧体结合在一起。传统技术使用化学试剂(即粗化液)或者利用机械作用实现铁氧体的表面粗化。示例性地,采用由三氧化二铬、氢氟酸和硫酸复配形成的粗化液或者由浓盐酸、浓硝酸和甘油复配形成的粗化液对铁氧体进行

处理,但这两类粗化液均使用到了对环境和人体有害的化学试剂,因此不易用于工业生产。再如,使用喷砂、拉丝、激光毛化、砂纸均压、或者多孔浆料烧结的方式在铁氧体磁片上形成粗化层,但这类方法工艺较为复杂,增加了制造成本。此外,传统的表面粗化方法对金属膜与铁氧体之间结合力的增强效果比较有限,难以满足实际应用的需求。

28.为了克服上述问题,本技术的一实施方式提供一种铁氧体表面粗化的方法,包括如下步骤:

29.步骤s1、使用含有磷酸的第一粗化液对铁氧体进行第一次表面处理,制备含有磷酸铁的中间体;

30.步骤s2、使用第二粗化液对中间体进行第二次表面处理,第二粗化液为含有金属阳离子的酸性水溶液,金属阳离子能够与磷酸铁反应形成不溶于酸性水溶液的磷酸盐。

31.在步骤s1中磷酸能够与铁氧体表面的物质发生反应,即对铁氧体进行表面蚀刻,进而在铁氧体的表面形成间隙,增加了表面粗糙度,并且在其表面留下反应活性位点(例如羟基),为后续步骤提供了附着点。进一步地,铁氧体中含有较多的铁元素,在磷酸的作用下能够反应生成磷酸铁。由于磷酸铁不溶于步骤s1的反应体系和去离子水,因此生成的磷酸铁能够均匀地附着在铁氧体的表面。不囿于任何理论,磷酸铁能够增强铁氧体对金属阳离子的吸附能力,并且能够促进后续金属化步骤中金属膜层与铁氧体的结合。

32.在步骤s2中,附着在铁氧体表面的磷酸铁发生溶解形成磷酸根,随后第二粗化液中的金属阳离子与磷酸根结合生成不溶于反应体系的磷酸盐。可理解地,由于生成的不溶磷酸盐具有较小的溶度积常数,且在整个体系中,磷酸根相较于金属阳离子是过量的,因此酸性水溶液中的金属阳离子能够较快地迁移到铁氧体表面的磷酸根处,并发生沉淀反应形成不溶的磷酸盐。这样一来,生成的不溶的磷酸盐大部分都能够附着在铁氧体的表面,而不是以沉淀的形式保留在反应液中,有效防止了生成的磷酸盐在后处理步骤中被除去。不囿于任何理论,上述不溶的磷酸盐具有一定的粘结能力,因此能够提高后续步骤中金属膜层与铁氧体之间的结合强度。此外,由于步骤s1中形成的磷酸铁在铁氧体的表面分布较为均匀,因此在步骤s2处理后形成的磷酸盐也能较为均匀地分布在铁氧体的表面。

33.通过两步粗化处理,不仅增强了铁氧体表面的粗糙度,更重要的是形成了附着在铁氧体上的磷酸盐,由于上述磷酸盐具有一定的粘结效果,因此可以显著增强金属化处理后,金属膜层与铁氧体之间的结合强度。此外,上述表面粗化方法对环境和人体的危害较小,制造成本较低,可应用于大规模工业生产。进一步地,在步骤s1中,磷酸一方面能够对铁氧体表面进行刻蚀,提高了铁氧体表面的粗糙度,为后续处理工序提供了良好的附着位点。另一方面,磷酸能够与铁氧体发生化学反应,在铁氧体的表面生成磷酸铁,为步骤s2形成磷酸盐提供了基础。更进一步地,在步骤s2中,附着在铁氧体表面的磷酸铁溶解并释放出磷酸根,随后体系中的金属阳离子与磷酸根反应形成不溶的磷酸盐,并均匀地附着在铁氧体的表面。由于上述磷酸盐具有一定的粘结效果,因此可以显著提高铁氧体与金属膜层的结合强度。

34.在一个具体示例中,含有磷酸的第一粗化液为磷酸溶液、磷酸与其他酸的混合溶液、磷酸与盐的混合溶液或磷酸、其他酸与盐的混合溶液。需要说明的是其他酸是指除磷酸以外,并且能够在一定程度上对铁氧体进行刻蚀的酸。

35.加入其他酸、盐或无机酸能够促进第一粗化液与铁氧体之间的反应,进而在铁氧

体的表面形成较多的间隙和磷酸铁,使得铁氧体具有较高的表面粗糙度。此外,还能够保证表面反应的均匀度和效率。

36.在一个具体示例中,含有磷酸的第一粗化液为磷酸溶液,磷酸溶液的浓度为0.2mol/l~12mol/l,具体可以为0.2mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l或12mol/l。可选地,磷酸溶液的浓度为2mol/l~10mol/l,具体可以为2.5mol/l、3.5mol/l、4.5mol/l、5.5mol/l、6.5mol/l、7.5mol/l、8.5mol/l、9.5mol/l或10mol/l。需要说明的是这里的摩尔浓度可通过常规方法换算为质量百分比浓度。

37.在一个具体示例中,其他酸包括有机酸和无机酸中的至少一种。可选地,有机酸包括非挥发性的有机酸,无机酸包括焦磷酸。进一步可选地,非挥发性的有机酸包括甲基磺酸、甲酸、柠檬酸、草酸、氨基磺酸、乙酸、羟基乙酸、乙二胺四乙酸、聚马来酸、聚丙烯酸、羟基亚乙基二磷酸、羟基亚乙基二膦酸、氨基三甲基次膦酸、乙二胺四甲基次膦酸、乙二胺四甲叉磷酸、二乙烯三胺五甲叉膦酸和羟基乙叉二膦酸中的至少一种。通过调控其他酸的种类,可以控制步骤s1中铁氧体与磷酸的反应,使得在处理后的铁氧体表面形成均匀的间隙,增加了铁氧体表面的粗糙度以及反应活性位点的数量。

38.在一个具体示例中,盐包括碱金属氯化物、碱土金属氯化物、碱金属氟化物、水溶性铵盐、非挥发性的有机酸盐和焦磷酸盐中的至少一种。可选地,碱金属氯化物包括氯化钠和氯化钾中的至少一种,碱土金属氯化物包括氯化镁和氯化钙中的至少一种,碱金属氟化物包括氟化钠和氟化钾中的至少一种,非挥发性的有机酸盐包括柠檬酸钠、柠檬酸钾、柠檬酸铵、柠檬酸锂、草酸钠、草酸锂、草酸钾、草酸铵、乙二胺四甲叉磷酸钠、二乙烯三胺五甲叉膦酸钠、二乙烯三胺五甲叉膦酸钾、二乙烯三胺五甲叉膦酸铵、二乙烯三胺五甲叉膦酸锂、二乙烯三胺五甲叉膦酸钠、二乙烯三胺五甲叉膦酸钾、二乙烯三胺五甲叉膦酸铵、二乙烯三胺五甲叉膦酸锂、羟基乙叉二膦酸钠、羟基乙叉二膦酸钾、羟基乙叉二膦酸铵和羟基乙叉二膦酸锂中的至少一种。水溶性铵盐包括硫酸铵、硫酸氢铵、磷酸铵、磷酸氢铵、磷酸二氢铵、碳酸铵、碳酸氢铵、氯化铵、氟化铵、有机季铵氯化物(例如四甲基氯化铵、四乙基氯化铵、四戊基氯化铵和十二烷基二甲基苄基氯化铵)、有机季铵氟化物(例如四甲基氟化铵、四乙基氟化铵、四丁基氟化铵、三乙基甲基氟化铵、十二烷基三甲基氟化铵和苄乙基三甲基氟化铵)。焦磷酸盐包括焦磷酸钠、焦磷酸钾、焦磷酸铵和焦磷酸锂中的至少一种。通过调控盐的种类,提高了步骤s1中表面反应的效率和均匀性。

39.在一个具体示例中,含有磷酸的第一粗化液为磷酸与其他酸的混合溶液,磷酸与其他酸的摩尔比为1:10~110:1,具体可以为1:10、1:5、1:2、1:1、5:1、10:1、20:1、40:1、60:1、80:1、100:1或110:1。可选地,磷酸的浓度为0.2mol/l~12mol/l,其他酸的浓度为0.1mol/l~6mol/l。具体地,磷酸的浓度可以为0.2mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l或12mol/l,其他酸的浓度可以为0.1mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l或6mol/l。进一步可选地,磷酸的浓度为2mol/l~10mol/l,其他酸的浓度为0.5mol/l~3mol/l。具体地,磷酸的浓度可以为2.5mol/l、3.5mol/l、4.5mol/l、5.5mol/l、6.5mol/l、7.5mol/l、8.5mol/l、9.5mol/l或10mol/l,其他酸的浓度可以为0.5mol/l、1.5mol/l、2.5mol/l或3mol/l。需要说明的是这里的摩尔浓度也可通过常规方法换算为质量百分比浓度。

40.通过调控磷酸与其他酸的比例,能够进一步提高生成的磷酸铁等反应活性位点的数量和提高铁氧体表面的粗糙度。

41.在一个具体示例中,含有磷酸的第一粗化液为磷酸与盐的混合溶液,磷酸与盐的摩尔比为1:10~110:1,具体可以为1:10、1:5、1:2、1:1、5:1、10:1、20:1、40:1、60:1、80:1、100:1或110:1。可选地,磷酸的浓度为0.2mol/l~12mol/l,盐的浓度为0.05mol/l~6mol/l。具体地,磷酸的浓度可以为0.2mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l或12mol/l,盐的浓度可以为0.05mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l或6mol/l。进一步可选地,磷酸的浓度为2mol/l~10mol/l,盐的浓度为0.2mol/l~2.4mol/l。具体地,磷酸的浓度可以为2.5mol/l、3.5mol/l、4.5mol/l、5.5mol/l、6.5mol/l、7.5mol/l、8.5mol/l、9.5mol/l或10mol/l,盐的浓度可以为0.2mol/l、0.6mol/l、1.0mol/l、1.4mol/l、1.8mol/l、2.2mol/l或2.4mol/l。需要说明的是这里的摩尔浓度也可通过常规方法换算为质量百分比浓度。

42.通过调控磷酸与盐的比例,能够进一步提高铁氧体表面的粗糙度以及表面刻蚀的均匀度和效率。

43.在一个具体示例中,含有磷酸的第一粗化液为磷酸、其他酸与盐的混合溶液,磷酸的含量与其他酸和盐的总含量的摩尔比为1:10~100:1,具体可以为1:10、1:5、1:2、1:1、5:1、10:1、20:1、40:1、60:1、80:1或100:1。可选地,磷酸的浓度为0.2mol/l~12mol/l,其他酸的浓度为0.1mol/l~6mol/l,盐的浓度为0.05mol/l~6mol/l。具体地,磷酸的浓度可以为0.2mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l或12mol/l,其他酸的浓度可以为0.1mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l或6mol/l,盐的浓度可以为0.05mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l或6mol/l。进一步可选地,磷酸的浓度为2mol/l~10mol/l,其他酸的浓度为0.5mol/l~3mol/l,盐的浓度为0.2mol/l~2.4mol/l。具体地,磷酸的浓度可以为2.5mol/l、3.5mol/l、4.5mol/l、5.5mol/l、6.5mol/l、7.5mol/l、8.5mol/l、9.5mol/l或10mol/l,其他酸的浓度可以为0.5mol/l、1.5mol/l、2.5mol/l或3mol/l,盐的浓度可以为0.2mol/l、0.6mol/l、1.0mol/l、1.4mol/l、1.8mol/l、2.2mol/l或2.4mol/l。需要说明的是这里的摩尔浓度也可通过常规方法换算为质量百分比浓度。

44.在一个具体示例中,金属阳离子包括cu

2

、cr

3

、cr

6

、zr

4

、al

3

或mg

2

中的至少一种。可选地,金属阳离子的浓度为0.001mol/l~8mol/l,具体可以为0.001mol/l、0.1mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l或8mol/l。进一步可选地,金属阳离子的浓度为0.01mol/l~2mol/l,具体可以为0.01mol/l、0.2mol/l、0.6mol/l、1mol/l、1.4mol/l、1.8mol/l或2mol/l。

45.需要说明的是上述金属阳离子可以由对应的、可溶于酸的无机盐、金属氧化物或碱来提供,例如硝酸铜、三氧化二铬和氢氧化铝。通过调控金属阳离子的种类和浓度使得在步骤s2的处理过程中,能够较快地形成不溶于酸性溶液的磷酸盐,并且这些磷酸盐均具有一定的粘接效果,进而有利于提高后续金属化步骤中铁氧体与金属膜层的结合强度。

46.在一个具体示例中,第二粗化液的酸性由盐酸、硫酸、硝酸、醋酸、草酸和柠檬酸中的至少一种提供。可选地,酸性水溶液的浓度为0.001mol/l~10mol/l,具体可以为0.001mol/l、0.01mol/l、0.1mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/

l、8mol/l、9mol/l或10mol/l。进一步可选地,酸性水溶液的浓度为0.1mol/l~4mol/l,具体可以为0.1mol/l、0.5mol/l、1.5mol/l、2.5mol/l、3.5mol/l或4mol/l。

47.通过调控酸的种类和浓度,保证第二粗化液具有合适的酸性,能够有效促进磷酸铁的溶解,并且几乎不能溶解生成的磷酸盐,保证了后续金属化步骤中铁氧体与金属膜层的结合强度。

48.进一步地,本技术的另一实施方式提供一种铁氧体表面金属化的方法,在对铁氧体进行表面金属化处理之前,采用第一方面的方法对铁氧体进行表面粗化处理。需要说明的是,本技术的“金属化”可以通过目前常用的金属化工艺实现,可选是化学镀、化学镀接着电镀,然后再进行金属化处理的工艺方式实现,其中化学镀和电镀可以是铜、镍、银、金、锡、铂等等,各镀层厚度为工业上常见的厚度范围。

49.在一个具体示例中,铁氧体表面金属化的方法还包括如下步骤:

50.步骤s3、采用化学镀、离子溅射或真空镀中的一种方法对粗化后的铁氧体进行镀覆处理,制备种子层;

51.步骤s4、采用电镀的方法在种子层上制备主体层;

52.步骤s5、采用化学镀或电镀的方法在主体层上制备表面金属层。

53.在一个具体示例中,种子层的金属为镍、镍钴合金或铜中的一种。

54.在一个具体示例中,主体层的金属为镍、铜或银中的一种。

55.在一个具体示例中,表面金属层的金属为锡、银、镍金合金或镍钯金合金中的一种。

56.为了使本技术的目的及优点更加清楚明白,以下结合实施例对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

57.下述实施例和对比例中所采用的除油、预浸、活化、还原、化学镀、电镀等处理方法可采用行业内常规的方法进行。在化学镀镍步骤中,可采用离子钯体系或胶体钯体系进行活化处理,对铁氧体磁芯与金属层之间的剥离强度基本没有影响。各步骤中的反应条件,如温度、反应时间等,可根据实际所需自行调整,本发明具体实施方式所列参数不限制本发明的保护范围。下述实施例中所用的材料如无特别说明,均可从商业途径得到。

58.下述实施例和对比例中使用锰锌铁氧体(尺寸为50mm*60mm*5mm),活化步骤中使用广东东硕科技有限公司生产的型号为a-1的活化剂、种子层的制备步骤中使用广东东硕科技有限公司生产的型号为dk6000的碱性化学镀镍溶液,主体层的制备步骤中使用广东东硕科技公司生产的型号为vcp20的酸铜和型号为plastechcpp3132的焦铜,表面金属层的制备步骤中使用广东东硕科技有限公司生产的型号为5183/5185系列产品中的酸性化学镀镍溶液、化学镀钯溶液或化学镀金溶液。

59.实施例1

60.1、铁氧体表面粗化处理

61.(1)用质量分数为40%的h3po4和15%的h2c2o4的混合溶液在50℃下浸泡铁氧体5min,随后用去离子水清洗。

62.(2)用质量分数为3%的cu(no3)2和2%的hno3的混合溶液在30℃下浸泡步骤(1)处理后的铁氧体10min,随后用去离子水清洗,得到粗化后的铁氧体。

63.2、粗化后的铁氧体表面金属化处理

64.(3)种子层的制备:对粗化后的铁氧体进行化学镀镍以制备种子层。在温度52℃下,对粗化后的铁氧体依次进行除油、预浸、活化、还原处理。随后采用碱性化学镀镍溶液进行化学镀,操作温度为40℃,操作时间为3min。反应结束后用去离子水清洗。其中活化是指采用活化剂对试样进行浸泡或喷淋处理。

65.(4)主体层的制备:对步骤(3)处理后的铁氧体进行电镀铜以制备主体层。首先采用焦铜进行处理,操作温度50℃,操作时间3min。随后采用酸铜进行处理,操作温度25℃,操作时间20min。反应结束后用去离子水清洗,主体层的厚度约为10μm。

66.(5)表面金属层的制备:对步骤(4)处理后的铁氧体分别进行化学镀镍、化学镀钯或化学镀金处理,以得到不同的表面金属层。具体操作如下:

67.化学镀镍:采用酸性化学镀镍溶液对步骤(4)处理后的铁氧体的进行化学镀。操作温度80℃,操作时间10min,镍镀层的厚度约为2μm。反应结束后用去离子水清洗。

68.化学镀钯:采用化学镀钯溶液对步骤(4)处理后的铁氧体的进行化学镀。操作温度80℃,操作时间15min,钯镀层的厚度约为0.075μm。反应结束后用去离子水清洗。

69.化学镀金:采用化学镀金溶液对步骤(4)处理后的铁氧体的进行化学镀。操作温度80℃,操作时间10min,金镀层的厚度约为0.1μm。反应结束后用去离子水清洗。

70.实施例2

71.1、铁氧体表面粗化处理

72.(1)用质量分数为40%的h3po4和20%的c6h5na3o7的混合溶液在50℃下浸泡铁氧体15min,随后用去离子水清洗。

73.(2)用质量分数为1%的cr2o3和2%的hcl的混合溶液在40℃下浸泡步骤(1)处理后的铁氧体5min,随后用去离子水清洗,得到粗化后的铁氧体。

74.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为8min,并且表面金属层仅为镍镀层或金镀层。

75.实施例3

76.1、铁氧体表面粗化处理

77.(1)用质量分数为40%的h3po4、10%的c6h5na3o7和5%的na2c2o4的混合溶液在50℃下浸泡铁氧体15min,随后用去离子水清洗。

78.(2)用质量分数为5%的al(oh)3和3%的h2so4的混合溶液在40℃下浸泡步骤(1)处理后的铁氧体5min,随后用去离子水清洗,得到粗化后的铁氧体。

79.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为8min,并且表面金属层仅为镍镀层或金镀层。

80.实施例4

81.1、铁氧体表面粗化处理

82.(1)用质量分数为30%的h3po4溶液在60℃下浸泡铁氧体25min,随后用去离子水清洗。

83.(2)用质量分数为3%的cu(no3)2和2%的hno3的混合溶液在30℃下浸泡步骤(1)处理后的铁氧体10min,随后用去离子水清洗,得到粗化后的铁氧体。

84.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为12min,并且表面金属层仅为镍镀层或金镀层。

85.实施例5

86.(1)用质量分数为50%的h3po4、7%的c6h8o7和6%的na2c2o4溶液在60℃下浸泡铁氧体25min,随后用去离子水清洗。

87.(2)用质量分数为30%的al(oh)3和48%的h2so4的混合溶液在30℃下浸泡步骤(1)处理后的铁氧体10min,随后用去离子水清洗,得到粗化后的铁氧体。

88.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为12min,并且表面金属层仅为镍镀层或金镀层。

89.实施例6

90.(1)用质量分数为60%的h3po4和10%的na2c2o4溶液在60℃下浸泡铁氧体25min,随后用去离子水清洗。

91.(2)用质量分数为24%的crcl3和28%的c6h8o7的混合溶液在30℃下浸泡步骤(1)处理后的铁氧体10min,随后用去离子水清洗,得到粗化后的铁氧体。

92.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为12min,并且表面金属层仅为镍镀层或金镀层。

93.对比例1

94.仅用第一粗化液进行表面粗化处理,具体步骤如下:用质量分数为50%的h3po4和10%的na2c2o4的混合溶液在40℃下浸泡铁氧体10min,随后用去离子水清洗,得到粗化后的铁氧体。

95.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为4min,并且表面金属层仅为镍镀层或金镀层。

96.对比例2

97.仅用第二粗化液进行表面粗化处理,具体步骤如下:用质量分数为3%的cuo和3%的hcl的混合溶液在30℃下浸泡铁氧体5min,随后用去离子水清洗,得到粗化后的铁氧体。

98.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为15min,主体层的制备步骤中仅使用酸铜进行处理,并且表面金属层仅为镍镀层或金镀层。

99.对比例3

100.采用传统技术中的粗化液对铁氧体进行表面处理,并使用本技术的第二粗化液进行进一步处理,具体操作如下:

101.(1)用质量分数为3%的hf和30%的nh4f的混合溶液在40℃下浸泡铁氧体3min,随后用去离子水清洗。

102.(2)用质量分数为3%的cuso4和2%的hcl的混合溶液在40℃下浸泡步骤(1)处理后的铁氧体5min,随后用去离子水清洗,得到粗化后的铁氧体。

103.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为8min,并且表面金属层仅为镍镀层或金镀层。

104.对比例4

105.采用本技术的第一粗化液对铁氧体进行表面处理,随后使用生成可溶性磷酸盐的粗化液进行进一步处理,具体操作如下:

106.(1)用质量分数为40%的h3po4和10%的c6h5na3o7的混合溶液在60℃下浸泡铁氧体

15min,随后用去离子水清洗。

107.(2)用质量分数为3%的kcl和3%的h2so4的混合溶液在40℃下浸泡步骤(1)处理后的铁氧体5min,随后用去离子水清洗,得到粗化后的铁氧体。

108.随后采用与实施例1基本相同的工序对粗化后的铁氧体进行表面金属化处理,区别在于:种子层的制备步骤中操作时间为8min,并且表面金属层仅为镍镀层或金镀层。

109.性能测试

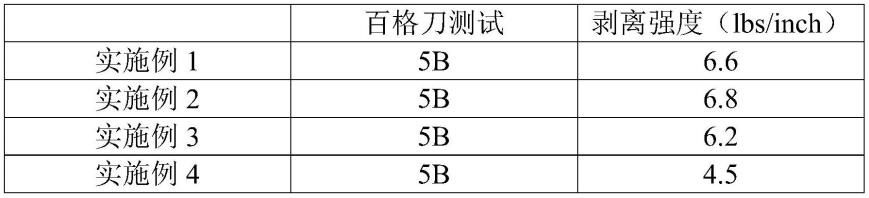

110.对实施例1~4和对比例1~4分别进行百格刀测试(参照astm d3359附着力测试标准)和剥离强度测试(参照ipc-tm-650测试标准),剥离强度的测试数值的越大,说明结合力越大,测试结果见表1。

111.表1

[0112][0113][0114]

百格刀测试标准见表2。

[0115]

表2

[0116][0117]

请参阅表1和表2,实施例1~6分别采用不同组分和浓度的第一粗化液和第二组化液对铁氧体进行处理,结果显示,实施例1~6的金属膜层与铁氧体表面的结合力相差不大,且均高于对比例1~4,说明本技术的两步粗化处理能提高铁氧体与金属膜层的结合力。

[0118]

对比例1与实施例1对比表明,没有采用第二粗化液对铁氧体磁芯的表面进行改性,金属膜层与铁氧体表面的结合力较弱。当使用含cu

2

的酸性溶液对铁氧体的表面进行改性后,在铁氧体表面可以生成磷酸铜类物质,该类物质与铁氧体表面形成化学键,增强了铁氧体与金属膜层之间的相互作用,并且提高了铁氧体表面的极性基团(如羟基)的数量,从而在后续的金属化处理过程中有利于活化剂的吸附以及与镀层金属之间的相互作用。因此,实施例1的剥离强度相较于对比例1有显著提升。

[0119]

对比例2与实施例1对比表明,没有采用第一粗化液对铁氧体磁芯的表面进行改性,仅采用第二粗化液对铁氧体的表面进行改性时,金属膜层与铁氧体表面的结合力明显降低,达不到所需的要求。这是因为对比例2的铁氧体表面几乎不含有磷酸铁或者不溶磷酸盐,金属膜层与铁氧体之间几乎不存在粘接作用,侧面说明了含磷酸的第一粗化液可以在铁氧体表面形成磷酸铁等磷酸盐附作物,磷酸铁可以作为粘结剂促进层提高镀层与铁氧体表面之间的机械性能。

[0120]

对比例3采用其他专利(例如cn 111472030 a、cn 1473960a、cn 108204975 a、cn 108204975 a)中提到的粗化液进行第一次粗化,由于上述粗化液中不含磷酸,因此表面无法形成磷酸铁,所以即便后续加入第二粗化液进行表面处理,也无法在铁氧体表面形成磷酸盐。剥离强度的测试也表明经过对比例3中,铁氧体与镀层之间的结合力较弱。

[0121]

对比例4使用本专利的含磷酸的第一粗化液对铁氧体表面进行粗化,在接下来的步骤s2中使用形成可溶磷酸盐的金属阳离子,因此在表面并未形成如磷酸铜、磷酸铬或磷酸铝等物质。剥离强度的测试结果表明对比例4处理的铁氧体与金属膜层之间的结合力高于对比例2和3,与对比例1接近,但剥离强度显著低于实施例1~3。

[0122]

综上所述,需要经过本技术的两步粗化处理之后,才能在铁氧体与金属膜层产生良好的结合力,且上述两个处理步骤缺一不可。

[0123]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0124]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准,说明书可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。