1.本实用新型涉及工业炉窑设备,尤其涉及一种危险废物高温熔融玻璃化提取重金属的装置。

背景技术:

2.一般的提到含有重金属的危废的处理就是一大难题,原来都采用填埋或等离子炉高温熔融处理。填埋占地大、成本高、存在二次污染的可能性;采用等离子体炉处理含重金属危废可以将危废高温熔融玻璃化,达到无害化,但设备投资很高,电耗也很高,等离子枪备件消耗高,运行成本居高不下,在经济上是处理一般危废不可承受的。

3.申请号为201810875985.0的专利文件公开了“一种清洁高效处理含铅废渣的工艺”,该实用新型采用富氧强化熔炼工艺,进一步提升熔炼炉的热产生与传递过程,强化不同阶段的氧化还原气氛,提高烟气中二氧化硫浓度、燃烧效率以及强化物料的氧化还原过程,提高处理效率。尤其是引入重油燃烧,快速提高炉内温度,使得温度与气氛更易于控制。该实用新型采用五段一体化新型熔炼炉,实现了物料预热、烧结、熔炼以及澄清分层一体化,重金属、有价金属与脉石等较好的实现了选择性分离,实现了清洁、高效的处理危险废弃物,达到了资源化、无害化、综合利用的目的,满足国家相关环保要求,并具有流程短、操作简便、投资少、成本低等优势。本实用新型熔炼过程采用负压操作,防止了气体的无组织排放,保护环境,并确保工人职业健康。本实用新型直接一步冶炼得到粗铅,解决了常规处理工艺存在的效率低、能耗高、环境污染大等问题。但是该实用新型的熔炼区和分层段上下设置相互联通,分层段很容易受上部熔炼区影响,造成搅动,很难静置,造成炉内的金属与渣的分离困难。另外,该实用新型的熔炼区的温度也只能达到1150~1250℃,可以实现铅的熔炼,但熔点更高的重金属就很难实现。

技术实现要素:

4.本实用新型的目的是提供一种危险废物高温熔融玻璃化提取重金属的装置,采用富氧助燃,在富氧助燃下在高温熔融炉内将物料加热到熔点以上,如果危险废物中含有可以回收的重金属,在炉腹区和炉缸区造成高温还原性气氛,实现炉渣和重金属的熔融还原分离。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种危险废物高温熔融玻璃化提取重金属的装置,包括排烟区、二次燃烧区、炉身区、炉腹区、炉缸区、炉前区,所述排烟区、二次燃烧区、炉身区、炉腹区和炉缸区从上至下依次设置,所述炉前区设置在炉缸区的侧面,从炉缸区到炉前区向下倾斜排料,所述二次燃烧区设有燃烧器和二次风喷枪,所述炉腹区设有燃烧器和富氧喷吹主枪,所述炉前区从下至上不同高度上设置有残渣出口、熔融金属出口、熔融渣出口。

7.所述排烟区顶部连接下料装置,所述排烟区侧面设置排烟口。

8.所述炉腹区与炉缸区之间为分体设置,通过法兰螺栓连接,所述炉缸区底部通过

大移动车承载,所述大移动车与炉缸区之间设置有升降装置。

9.所述炉前区与炉缸区之间为分体设置,通过法兰螺栓连接,所述炉前区底部通过小移动车承载。

10.所述炉前区与小移动车之间设置有升降装置。

11.所述排烟区、二次燃烧区、炉身区、炉缸区以及炉前区的内壁为耐火材料层,耐火材料层的外壁为水冷套。

12.所述炉腹区内壁为耐火材料层,外壁也为耐火材料层,两层耐火材料层之间为水冷壁。

13.所述排烟区相比于二次燃烧区为扩径设计。

14.所述二次风喷枪水平安装,并沿炉体内壁切向喷吹。

15.与现有技术相比,本实用新型的有益效果是:

16.1)本实用新型分体出来的渣的体积大幅缩小,仅有原来的约10%-20%,如果填埋占地仅是原来的五分之一到十分之一。

17.2)大部经本实用新型高温熔融玻璃化处理过的渣,经过检验符合标准,可以豁免为一般固废,成为建筑材料,达到了无害化。

18.3)本实用新型炉缸区和炉腹区富氧喷吹回旋区局部温度可以达到2000℃以上,使物料快速熔化,炉缸区熔融物的温度可以达到1500℃以上,减小渣的粘度,增加渣的流动性,便于渣和金属的分离,而且适用重金属熔点范围更广泛。熔融炉渣采用风冷或水淬实现玻璃化。

19.4)重金属得到回收,达到了资源化。

20.5)危废高温熔融处理有很好的经济性,是可持续的。

附图说明

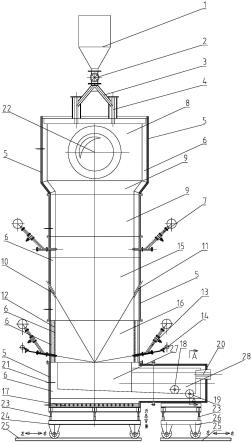

21.图1是本实用新型的整体结构示意图。

22.图2是图1的a-a向视图。

23.图3是炉缸区与炉前区或炉腹区与炉缸区之间耐火材料层之间的凹凸承插口结构示意图。

24.图中:1-料罐,2-卸料器,3-下料分配管,4-水冷耐磨下料管,5-水冷套,6-耐火材料层,7-二次风喷枪,8-排烟区,9-二次燃烧区,10-高温工业电视,11-光学高温计,12-水冷壁,13-富氧喷吹主枪,14-燃料喷吹副枪,15-炉身区,16-炉腹区,17-炉底冷却管,18-熔融金属出口,19-残渣出口,20-熔融渣出口,21-测温热电偶,22-排烟口,23-升降装置,24-大移动车,25-轨道,26-小移动车,27-炉缸区,28-炉前区,29-出渣溜槽,30-高压水(或气)喷枪,31-渣池。

具体实施方式

25.下面结合附图对本实用新型的具体实施方式作进一步说明:

26.见图1、图2,一种危险废物高温熔融玻璃化提取重金属的装置,包括排烟区8、二次燃烧区9、炉身区15、炉腹区16、炉缸区27、炉前区28,所述排烟区8、二次燃烧区9、炉身区15、炉腹区16和炉缸区27从上至下依次设置,所述炉前区28设置在炉缸区27的侧面,从炉缸区

27到炉前区28向下倾斜排料,所述二次燃烧区9设有燃烧器和二次风喷枪7,所述炉腹区16设有燃烧器和富氧喷吹主枪13,所述炉前区28从下至上不同高度上设置有残渣出口19、熔融金属出口18、熔融渣出口20。熔融渣出口20连接出渣溜槽29,出渣溜槽29连接渣池31,熔融炉渣从渣出口流出通过设在下部的出渣溜槽29,出渣溜槽29下部设有高压水(或高压空气)喷枪对玻璃态熔渣进行水淬(或风冷)实现渣的粒化,粒化渣落入渣池31中,完成整个渣的玻璃化过程。

27.所述排烟区8顶部连接下料装置,所述排烟区8侧面设置排烟口22。

28.所述炉腹区16与炉缸区27之间为分体设置,通过法兰螺栓连接,所述炉缸区27底部通过大移动车24承载,所述大移动车24与炉缸区27之间设置有升降装置23。升降装置23可为液压升降缸也可为丝杠升降(蜗轮蜗杆)。

29.所述炉前区28与炉缸区27之间为分体设置,通过法兰螺栓连接,所述炉前区28底部通过小移动车26承载。

30.所述炉前区28与小移动车26之间设置有升降装置23。

31.所述排烟区8、二次燃烧区9、炉身区15、炉缸区27以及炉前区28的内壁为耐火材料层6,耐火材料层6的外壁为水冷套5。

32.所述炉腹区16内壁为耐火材料层6,外壁也为耐火材料层6,两层耐火材料层6之间为水冷壁12。

33.所述排烟区8相比于二次燃烧区9为扩径设计。排烟区8扩张设计能够降低烟尘的排放。

34.炉缸区27底部也设置有炉底冷却管17,可以是风冷或水冷。

35.炉腹区16设有铜或铁的水冷壁12,富氧喷吹主枪13用来向燃烧器喷吹富氧、纯氧或压缩空气,燃料喷吹副枪14向燃烧器供给燃气、粉煤、粉状可燃物等燃料,富氧喷吹主枪13和燃料喷吹副枪14根据炉子的大小和产量设置不同数量,并和水平面成一定下倾角,在富氧的作用下和喷入的燃料及炉内可燃物发生氧化燃烧反应使危险废物熔化、水冷壁保护炉体不被高温熔渣侵蚀,在水冷壁12内外侧均设有耐火材料层6。

36.耐火材料层6的不同部位和深度设有测温热电偶16用于检测各部位温度,炉缸区27盛放熔渣和熔融金属利用比重差和炉前区28一起实现渣和金属的分离。

37.从熔融渣出口20出来的熔渣经出渣溜槽29流出、经高压粒化水喷枪30粒化,落入渣池31。

38.在炉身区15设置有高温工业电视10和光学高温计11用于监视炉内的工作情况,以及水冷壁5和耐火材料层6的工作状态。

39.二次燃烧区9的燃烧器设有二次风喷枪7,用以向燃烧器喷吹富氧、纯氧或压缩空气,该喷枪水平安装,并与炉内一个假想圆相切,喷入炉内的气流在炉内切向旋转,可以加强与下部还原性烟气的混合,将烟气中的co、h2、ch4等可燃物烧掉,焚烧完后的烟气通过排烟口22送入后部的烟气处理系统进行余热利用、环保处置,达标排放。

40.危废先经过预处理,比如:进行预处理、过筛、整粒(造块、造粒、压球)、干燥,然后通过皮带或提升机送入料罐1中,经卸料阀2、下料分配管3、水冷耐磨下料管4,装入熔融炉内。如果采取熔融法危废提取金属,靠欠氧燃烧在炉缸区、炉腹区、炉身区皆造成还原性气氛,为金属物或金属氧化物造成还原环境,实现渣和重金属的还原分离。炉缸区27和炉腹区

16局部温度能够达到2000℃以上,使物料快速熔化,炉缸区27熔融物的温度为1500℃以上,熔融物流向炉前区28实现渣和金属的分离。

41.排出的金属铸锭或进一步处理,如果仅是危废熔融玻璃化处理在整个炉子区域就无需考虑还原性气氛。

42.一种危险废物高温熔融玻璃化提取重金属的装置的使用方法,包括:

43.1)危险废物熔融化提取重金属:物料从排烟区8顶部进入,经二次燃烧区9和炉腹区16两次富氧燃烧加热,炉缸区27和炉腹区16局部温度能够达到2000℃以上,使物料快速熔化,炉缸区27熔融物的温度为1500℃以上,减小渣的粘度,增加渣的流动性,便于渣和金属的分离,熔融物流向炉前区28实现渣和金属的分离;

44.2)炉体检修:炉缸区27和炉前区28是整个炉子最容易损坏的部位,为了便于检修,在炉缸区27和炉前区28下部设置了升降移动台车,当需要检修时,将炉缸区27和炉腹区16的连接螺栓打开,将炉缸区27和炉前区28的连接螺栓打开,通过升降装置23下降实现炉缸区27和炉腹区16的分离,再通过大移动车24和小移动车26在轨道25上的移动互相分开,移动到检修位进行检修,检修完毕反向工作完成整个检修过程,检修过程中如发现炉腹区16、炉身区15需要检修也可很容易的进入炉内工作检修。两个分体设计部分的耐火材料层之间为凹凸承插口设计(见图3),实现密封。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。