一种钒页岩微波悬浮焙烧

—

拌碱熟化强化提钒的方法

技术领域

1.本发明涉及钒页岩提钒技术领域,具体涉及一种钒页岩微波悬浮焙烧—拌碱熟化强化提钒的方法。

背景技术:

2.目前,石煤提钒工艺主要有钠化焙烧-水浸、钙化焙烧-酸(碱)浸、复合添加剂焙烧-浸出、空白焙烧-酸浸和直接浸出等工艺。其中,钠化焙烧、钙化焙烧和复合添加剂焙烧过程都存在污染严重、焙烧效果不佳、钒浸出率低的问题。空白焙烧被认为是一种高效、环保的提钒工艺而被广泛应用。悬浮焙烧作为一种具有高传质传热效率的空白焙烧工艺,已被应用于页岩提钒领域。如专利cn111304465a《一种是石煤脱碳-破晶焙烧强化酸浸提钒的方法,cn111304464a《一种石煤钒矿多段焙烧强化拌酸熟化提钒的方法》,cn114111359a《石煤钒矿梯级氧化焙烧提钒系统及氧化焙烧的方法》和cn111719054a《一种石煤钒矿的氧化破晶焙烧综合利用方法》。

3.现行悬浮焙烧过程对物料的加热方式为传导、对流和辐射传热,存在升温速率相对较慢、颗粒内外加热不均、破晶焙烧效果欠佳的问题;并且悬浮焙烧过程仅通过高温难以实现对含钒矿物晶格的高效破坏,存在破晶焙烧效果差、钒仍不易浸出的问题。另一方面,在微波焙烧中,微波作用在静态物料层上,物料极易局部过热超出适宜温度区间,进而黏连烧结。

4.另外,现行的碱浸提钒工艺药剂消耗量大、浸出时间长、浸出效率低。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种钒页岩微波悬浮焙烧—拌碱熟化强化提钒的方法。本发明在悬浮焙烧过程中,施加外场微波加热实现提升悬浮焙烧过程加热速率,并且含钒矿物比脉石矿物吸波能力更强,因此微波焙烧能选择性地将含钒矿物加热,实现微波对含钒矿物的选择性加热的目的。微波加热效率很高,仅需传统加热方式能耗的约五分之一至十分之一就可达到相同的加热目的。因为微波能同时作用于颗粒内部和外部,使其自身吸波后成为热源,并且伴随悬浮,能够使物料颗粒快速且均匀地达到适宜温度范围并避免过热烧结。由于悬浮态物料颗粒间呈弥散态,不易形成局部过热烧结黏连,这是普通非悬浮态物料微波焙烧过程无法实现的。

6.微波加热技术还能在悬浮焙烧过程中实现强化含钒矿物晶格破坏的目的。因为微波能作用于含钒矿物晶体结构中,使其吸波后发生偶极子转动和离子传导升温,这将促进含钒矿物的晶格破坏。另外,云母、伊利石类含钒矿物的吸波能力强于石英,所以焙烧过程中,不同矿物吸波能力差异会导致体积膨胀差异,进而在矿物嵌布面之间产生损伤或裂纹,促进后续浸出作业中钒的溶出。

7.本发明采用拌碱熟化技术强化焙烧样的浸出,能够降低药剂消耗、减少浸出时间、提升浸出效率,强化焙烧样的浸出效果,提高浸出效率。因为微波悬浮焙烧产品中不同矿物

间产生了损伤或裂纹需要结合拌碱熟化工艺(高浓度浸出液、高温浸出条件)才能有效提高浸出液与含钒矿物的接触和反应速率。相比普通浸出工艺,微波悬浮焙烧样品须采用拌碱熟化工艺才能得到较高的浸出率。

8.本发明提供了一种钒页岩微波悬浮焙烧—拌碱熟化强化提钒的方法,包括以下步骤:

9.一、钒页岩破碎过程:

10.钒页岩破碎过程包含钒页岩的破碎和磨矿作业,将粒度10mm~200mm的钒页岩原矿破碎至2mm~10mm,得到破碎物料;

11.再将破碎物料细磨至-0.7mm占70%~85%后,得到细磨钒页岩物料;

12.所述的步骤一中,破碎采用颚式破碎机或圆盘破碎机。

13.所述的步骤一中,细磨采用棒磨机、高压辊磨机或搅拌磨机。

14.二、入炉预加热过程:

15.将细磨钒页岩物料在600℃~700℃进行预热,得到预热温度为500℃~600℃的预热粉矿;

16.所述的步骤二中,预热停留时间为20s~40s。

17.三、微波悬浮焙烧过程:

18.将预热粉矿进行微波悬浮焙烧,控制给入炉内的气体的气量为8.5m3/h~11.5m3/h,给入炉内的气体的体积比为:空气:o2=(5~3):1,微波功率为30kw~50kw,微波悬浮焙烧的温度范围为890℃~925℃,焙烧时间为50min~80min,得到焙烧产品;

19.所述的步骤三中,微波悬浮焙烧的温度的升温速率为25-35℃/min。

20.在微波悬浮焙烧过程中,悬浮态粉矿自身吸收微波快速产生热能,进而被急剧加热。且微波能同时作用于颗粒内外,使颗粒内外被均匀加热,并且伴随悬浮,能够使物料颗粒快速且均匀地达到适宜温度范围并避免过热烧结。由于悬浮态物料颗粒间呈弥散态,不易形成局部过热烧结黏连。且微波加热还能在悬浮焙烧过程中实现强化含钒矿物晶格破坏的目的。因为微波能作用于含钒矿物晶体结构中,使其吸波后发生偶极子转动和离子传导升温,这将促进含钒矿物的晶格破坏。另外,云母、伊利石类含钒矿物的吸波能力强于石英,所以焙烧过程中不同矿物吸波能力差异会导致体积膨胀差异,进而在矿物嵌布面之间产生损伤或裂纹,使微波能选择性地快速加热含钒矿物,进而强化其晶格破坏,促进后续浸出作业中钒的溶出。。

21.焙烧初期会脱出矿粉中的吸附水、结晶水,氧化矿粉中的碳质、黄铁矿、褐铁矿,分解高岭石、白云石等矿物。随后含钒云母类、伊利石类矿物中的羟基被脱除、导致其铝氧八面体和硅氧四面体结构被逐步破坏。同时,以类质同象形式赋存在铝氧八面体中的钒离子所受的晶格约束力减弱,更容易暴露、氧化和溶解。焙烧产物给入拌碱熟化作业。

22.四、拌碱熟化过程:

23.焙烧产品采用拌碱熟化工艺浸出,浸出反应温度为150℃~200℃,浸出剂为氢氧化钠和纯碱混合物,其中,氢氧化钠占焙烧产品的质量百分比为8%~15%,纯碱占焙烧产品的质量百分比为5%~8%,按液固比,水:(焙烧产品 氢氧化钠 纯碱)=(1.2~1.5)ml:1g,熟化时间为50min~80min,得到熟化渣;

24.所述的步骤四中,浸出剂氢氧化钠和纯碱中的oh-可与焙烧产品中的钒氧化物反

应,使钒离子溶于浸出液,实现矿粉中钒的溶出。

25.五、水浸提钒过程:

26.熟化渣置于80℃~95℃水中搅拌溶解1h~2h,固液分离,得到高钒溶液和浸出渣;其中,按液固比,水:熟化渣=(2-5)ml:1g。

27.所述的钒页岩微波悬浮焙烧—拌碱熟化强化提钒的方法,得到的高钒溶液,经过计算钒的浸出率可达90%~95%,同时,高钒溶液经提钒后得到的碱液可循环利用。

28.所述的步骤五中,水浸提钒过程可将熟化渣中溶出的钒离子溶解到水溶液中,实现固液分离。

29.本发明的一种钒页岩微波悬浮焙烧—拌碱熟化强化提钒的方法,其关键技术原理为:

30.1、本发明在悬浮焙烧过程中,施加外场微波加热实现提升悬浮焙烧过程加热速率,升温速率提升到30℃/min,比普通焙烧的15℃/min显著提升。并且微波能同时作用于颗粒内部和外部,使其自身吸波后成为热源,并且伴随悬浮,能够使物料颗粒快速且均匀地达到适宜温度范围并避免过热烧结。由于悬浮态物料颗粒间呈弥散态,不易形成局部过热烧结黏连,这是普通非悬浮态物料微波焙烧过程无法实现的。

31.2、微波加热技术还能在悬浮焙烧过程中强化含钒矿物晶格破坏。因为微波能作用于含钒矿物晶体结构中,使其吸波后发生偶极子转动和离子传导升温,这将促进含钒矿物的晶格破坏。另外,云母、伊利石类含钒矿物的吸波能力强于石英,所以焙烧过程中,微波焙烧能选择性地将含钒矿物加热。同时,不同矿物吸波能力差异会导致体积膨胀差异,进而在矿物嵌布面之间产生损伤或裂纹,促进后续浸出作业中钒的溶出。

32.3、本发明采用拌碱熟化技术强化焙烧样的浸出,能够降低药剂消耗、减少浸出时间、提升浸出效率,强化焙烧样的浸出效果,提高浸出效率。因为微波悬浮焙烧产品中不同矿物间产生了损伤或裂纹需要结合拌碱熟化工艺(高浓度浸出液、高温浸出条件)才能有效提高浸出液与含钒矿物的接触和反应速率。相比普通浸出工艺,微波悬浮焙烧样品须采用拌碱熟化工艺才能得到高浸出率。

33.4、本发明工艺流程简单,产品性质均一,设备处理量大,高效节能环保。微波悬浮焙烧的加热效率很高,仅需普通悬浮焙烧能耗的约五分之一至十分之一就可达到相同的加热目的,且易实现大型化。

34.本发明的一种钒页岩微波悬浮焙烧—拌碱熟化强化提钒的方法,其有益效果在于:

35.(1)本发明采用外场微波加热技术提升悬浮焙烧过程加热速率、强化含钒矿物晶格破坏。因为微波能同时作用于颗粒内部和外部,使其自身吸波后成为热源。还能利用云母、伊利石类含钒矿物的吸波能力强于石英的特性,使微波能选择性地快速加热含钒矿物,进而强化其晶格破坏,促进后续浸出作业中钒的溶出。

36.(2)本发明采用拌碱熟化技术强化焙烧样的浸出。通过高温和高浓度碱环境强化了钒的溶出,从而降低了药剂消耗、减少了浸出时间。

附图说明

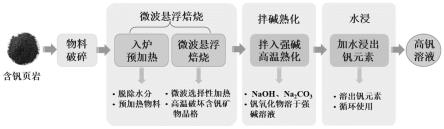

37.图1为钒页岩微波悬浮焙烧—拌碱熟化强化提钒工艺示意图。

38.图2为预加热炉的物料变化示意图。

39.图3为微波悬浮焙烧炉的物料变化示意图。

40.图4为拌碱熟化装置的物料变化示意图。

具体实施方式

41.下面结合实施例和附图,对本专利实施中的技术方案进行清楚、完整的描述。应当指出的是,本发明描述的实施例仅用来进一步解释和说明,而非对其应用范围进行限制。基于本发明,本领域技术人员在没有作出创造性劳动前提下获得的所有其它实施例,都属于本发明专利的保护范围。

42.以下实施例,采用一种钒页岩微波悬浮焙烧—拌碱熟化强化提钒的装置,包括:破碎系统、微波悬浮焙烧系统、拌碱熟化系统和水浸提钒系统;

43.所述的破碎系统包括破碎装置和细磨装置;

44.所述的微波悬浮焙烧系统包括预加热炉,微波悬浮焙烧炉;其中,在预加热炉下部设有燃烧站,燃烧站和空气气源和可燃性气体气源连通,预加热炉的物料出口和微波悬浮焙烧炉进料口连接,微波悬浮焙烧炉的外壁上设置有微波加热器,微波悬浮焙烧炉和氧气和空气连通,微波悬浮焙烧炉的物料出口和拌碱熟化系统连接,拌碱熟化系统设置有浸出液加料口,拌碱熟化系统还设置有加热器,拌碱熟化系统的熟化渣出口和水浸提钒系统连接。

45.以下实施例采用的工艺方法如图1所示,具体为:

46.一、物料破碎过程:物料破碎过程包含钒页岩的破碎和磨矿作业,;再采用棒磨机或高压辊磨机将物料细磨至-0.7mm占70%~85%后给入微波悬浮焙烧系统。

47.二、入炉预加热过程:细磨钒页岩物料破碎产品进入微波悬浮焙烧系统的预加热炉中,预加热炉物料变化示意图如图2所示。该装置下部设有燃烧站,通入的空气与可燃性气体(天然气、煤制气、焦炉煤气等)混合燃烧。将炉内加热至600℃~700℃,同时矿粉流过该装置20s~40s实现预热。经过预热,预热粉矿温度达到500℃~600℃并进入下一段微波悬浮焙烧炉。

48.三、微波悬浮焙烧过程:预热粉矿进入微波悬浮焙烧炉,物料变化示意图如图3所示。微波悬浮焙烧炉外壁的微波加热器可以产生微波场,物料自身吸收微波快速产生热能,进而被急剧加热。且微波能同时作用于颗粒内外,使颗粒内外被均匀加热。因为云母、伊利石类含钒矿物的吸波能力强于石英,使微波能选择性地快速加热含钒矿物,进而强化其晶格破坏,促进后续浸出作业中钒的溶出。控制给入炉内的气量为8.5m3/h~11.5m3/h(空气:o2=5:1~3:1)、微波功率为30kw~50kw,温度范围为890℃~925℃,焙烧时间为50min~80min。焙烧初期会脱出矿粉中的吸附水、结晶水,氧化矿粉中的碳质、黄铁矿、褐铁矿,分解高岭石、白云石等矿物。随后含钒云母类、伊利石类矿物中的羟基被脱除、导致其铝氧八面体和硅氧四面体结构被逐步破坏。同时,以类质同象形式赋存在铝氧八面体中的钒离子所受的晶格约束力减弱,更容易暴露、氧化和溶解。焙烧产物给入拌碱熟化作业。

49.四、拌碱熟化过程:焙烧产品采用拌碱熟化工艺浸出,拌碱熟化装置中物料变化如图4。浸出剂氢氧化钠和纯碱中的oh-可与钒氧化物反应,使钒离子溶于浸出液,实现矿粉中钒的溶出。保证反应温度为150℃~200℃,液固比为1.2:1~1.5:1,氢氧化钠用量为8%~

15%,纯碱用量为5%~8%,熟化时间为50min~80min。

50.五、水浸提钒过程:水浸作业可将熟化产品中溶出的钒离子溶解到水溶液中,实现固液分离。熟化渣在80℃~95℃、液固比为3:1的水溶液中搅拌溶解1h~1.5h,得到高钒溶液和浸出渣。钒的浸出率可达90%~95%,同时,经提钒后的碱液可循环利用。

51.实施例1

52.本实施例的钒页岩的矿石性质以及作业条件如下:该例中物料v2o5含量1.15%,c含量3.87%,tfe含量0.69%,sio2含量55.63%,矿物组成主要是石英和钒云母。钒价态分析表明,原矿中v(ⅲ)占90%以上,v(ⅳ)占6%~10%。方法具体按以下步骤进行:

53.(1)物料破碎:物料破碎作业为颚式破碎机与搅拌磨机的组合作业。将粒度10mm~200mm的钒页岩原矿通过颚式破碎机破碎至2mm~10mm,再采用搅拌磨机磨矿后粒度为-0.7mm占72%。物料破碎产品过滤烘干后(含水量≤8%)给入微波悬浮焙烧系统。

54.(2)入炉预加热:钒页岩粉进入预加热炉,混合空气及天然气在燃烧室中燃烧,将炉内加热至650℃。经过预热,物料温度达到550℃并进入下一段微波悬浮焙烧炉。

55.(3)微波悬浮焙烧:预热粉矿给入微波悬浮焙烧炉中,控制给入炉内的气量为9.5m3/h(按体积比,空气:o2=5:1)、微波功率为40kw,以升温速率为30℃/min升温至悬浮焙烧温度为925℃,焙烧时间为80min。

56.(4)拌碱熟化:调节拌碱熟化反应装置温度为150℃,液固比为1.2:1,氢氧化钠占焙烧产品的质量百分比为8%,纯碱占焙烧产品的质量百分比为5%,熟化50min后得到熟化渣。

57.(5)水浸提钒:熟化渣在温度为90℃、液固比为3:1水溶液中搅拌溶解1h,得到高钒溶液和浸出渣。最终,钒的浸出率为90.12%。

58.实施例2

59.本实施例的钒页岩的矿石性质以及作业条件如下:该例中物料v2o5含量0.95%,c含量3.17%,tfe含量6.51%,sio2含量52.13%,矿物组成主要是石英和伊利石。方法按以下步骤进行:

60.(1)物料破碎:原矿经过颚式破碎机与搅拌磨机磨矿后粒度为-0.7mm占75%。物料破碎产品过滤烘干后(含水量为7%)给入微波悬浮焙烧系统。

61.(2)入炉预加热:钒页岩粉进入预加热装置,混合空气及煤制气在燃烧室中燃烧,将炉内加热至680℃。物料温度达到570℃并进入下一段微波悬浮焙烧。

62.(3)微波悬浮焙烧:控制入炉气量为10m3/h(按体积比,空气:o2=3:1)、微波功率为35kw,以升温速率为30℃/min升温至悬浮焙烧温度为900℃,焙烧时间为70min。

63.(4)拌碱熟化:控制拌碱熟化反应装置温度为190℃,液固比为1.5:1,氢氧化钠占焙烧产品的质量百分比为10%,纯碱占焙烧产品的质量百分比为8%,熟化60min后得到熟化渣。

64.(5)水浸提钒:熟化渣在温度为90℃、液固比为3:1水溶液中搅拌溶解1.5h。最后钒的浸出率为91.82%。

65.实施例3

66.本实施例的钒页岩的矿石性质以及作业条件如下:该例中物料v2o5含量0.93%,c含量3.25%,tfe含量5.41%,sio2含量53.43%,矿物组成主要是石英和白云母。方法按以

下步骤进行:

67.(1)物料破碎:原矿经过圆锥破碎机磨矿后粒度为-0.7mm占78%。物料破碎产品过滤烘干后(含水量为6.5%)给入微波悬浮焙烧系统。

68.(2)入炉预加热:钒页岩粉进入预加热装置,混合空气及煤气在燃烧室中燃烧,将炉内加热至675℃。物料温度达到575℃并进入下一段微波悬浮焙烧。

69.(3)微波悬浮焙烧:控制入炉气量为11m3/h(按体积比,空气:o2=3:1)、微波功率为38kw,以升温速率为30℃/min升温至悬浮焙烧温度为900℃,焙烧时间为60min。

70.(4)拌碱熟化:控制拌碱熟化反应装置温度为180℃,液固比为1.5:1,氢氧化钠占焙烧产品的质量百分比为10%,纯碱占焙烧产品的质量百分比为5%,熟化50min后得到熟化渣。

71.(5)水浸提钒:熟化渣在温度为90℃、液固比为2:1水溶液中搅拌溶解2h。最后钒的平均浸出率为90.02%。

72.实施例4

73.本实施例的钒页岩的矿石性质以及作业条件如下:该例中物料v2o5含量1.06%,c含量3.13%,tfe含量1.63%,sio2含量58.57%,矿物组成主要是石英、伊利石和云母。原矿中v(ⅲ)占80%以上,v(ⅳ)占15%~20%。方法具体按以下步骤进行:

74.(1)物料破碎:原矿经过反击式破碎机和半自磨后粒度为-0.7mm占78%。物料破碎产品含水量≤4%给入微波悬浮焙烧系统。

75.(2)入炉预加热:空气、天然气在燃烧室中燃烧,将炉内加热至655℃。经过预热,物料温度达到560℃并进入下一段微波悬浮焙烧炉。

76.(3)微波悬浮焙烧:预热粉矿给入微波悬浮焙烧炉中,控制给入炉内的气量为10.5m3/h(按体积比,空气:o2=5:1)、微波功率为38kw,以升温速率为30℃/min升温至悬浮焙烧温度为910℃,焙烧时间为70min。

77.(4)拌碱熟化:调节拌碱熟化反应装置温度为170℃,液固比为1.2:1,氢氧化钠占焙烧产品的质量百分比为5%,纯碱占焙烧产品的质量百分比为5%,熟化70min后得到熟化渣。

78.(5)水浸提钒:熟化渣在温度为90℃、液固比为2:1水溶液中搅拌溶解1h,得到高钒溶液和浸出渣。最终,钒的浸出率为92.62%。

79.实施例5

80.同实施例1,不同点是,物料细磨至-0.7mm占72.6%,给入炉内的气量为8.7m3/h(按体积比,空气:o2=5:1)、微波功率为34kw,其他条件保持不变。最终,钒的浸出率为92.31%。

81.实施例6

82.同实施例2,不同点是,物料细磨至-0.7mm占80.2%,给入炉内的气量为11.2m3/h(按体积比,空气:o2=5:1)、微波功率为48kw,其他条件保持不变。最终,钒的浸出率为91.45%。

83.实施例7

84.同实施例3,不同点是,物料细磨至-0.7mm占82.5%,给入炉内的气量为10.8m3/h(按体积比,空气:o2=3:1)、微波功率为37kw,其他条件保持不变。最终,钒的浸出率为

92.86%。

85.实施例8

86.同实施例4,不同点是,设定预加热温度700℃、微波功率为45kw,悬浮焙烧温度为925℃。其他条件相同。最终,钒的浸出率为94.38%。

87.对比例1

88.同实施例1,不同在于未设置微波加热器,采用普通加热方式的悬浮焙烧炉,其他条件保持不变。最终,钒的浸出率仅为80.35%。

89.对比例2

90.同实施例1,不同点在于未使用悬浮焙烧装置,采用普通微波加热方式,物料层呈静态放置于焙烧炉内,其他条件保持不变。焙烧样发生严重烧结,最终,钒的浸出率仅为75.15%。

91.对比例3

92.同实施例1,不同点在于该例未使用拌碱熟化工艺,采用普通碱浸方式,氢氧化钠用量为5%、纯碱用量为5%、浸出温度90℃、液固比为2:1、搅拌溶解1h,其他条件保持不变。最终,钒的浸出率仅为81.28%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。