1.本发明属于加工或测量的工件主支撑技术领域,涉及转台结构,特别涉及一种液体静压回转工作台。

背景技术:

2.液态液体静压回转工作台是采用液态静压轴承为支承,带动工件实现精密或超精密旋转 (定位)和精密加工的新型转台形式。液态液体静压回转工作台采用压力油膜为工作介质,相比于现有的普通转台结构,具有高承载高刚度特性,摩擦副间无磨损、可克服爬行现象,运行灵活平稳的特点。现有的液态液体静压回转工作台的承载油槽、供油路和反馈油路一般均设置在薄壁轴套上,并配备有热装套,实现对静压油的密封。现有的液体静压回转工作台在加工、装配和使用时存在一下不足:

3.1、油槽和油路的加工工艺由特殊的内腔加工方法来实现,加工效率低和加工难度大,加工精度难以保证。

4.2、热装套的加工精度和装配精度要求比较高,易于发生因配合不良造成结构性漏油的现象,给承载油腔静压的建立带来不利影响。

5.3、进油油路和反馈油路长,且油路曲折,一方面对外界扰动响应速度慢,致使转台的动态响应性能不佳,另一方面油路清洗不便,增加了使用和维护的工作量。

技术实现要素:

6.本发明的目的在于克服现有技术的不足之处,提供一种易于加工、精度易于保证、高刚度和高承载的液体静压回转工作台。

7.本发明的上述目的之一通过如下技术方案来实现:

8.一种液体静压回转工作台,其特征在于:包括上转台盘、转台轴、轴承套、外套筒;所述转台盘同轴固定于转台轴的上方;所述转台轴上设置有轴肩,所述转台轴的下部与驱动机构连接;所述外套筒套设于转台轴的外部,在外套筒的内孔面与转台轴位于轴肩上部的外环面之间构成轴承套安装腔;所述轴承套为法兰套,其设置于转台盘的下方,其通过法兰部与外套筒的上端同轴固定连接,并由上至下插装于轴承套安装腔内;在转台轴位于轴肩上方的外环面上制有上部周向承载油槽,在转台轴的轴肩上端面和下端面上沿圆周方向均布制有端面承载油槽,周向承载油槽、端面承载油槽通过内置于转台轴上的进油油路与设置于转台轴下端的总进油孔连通;上部周向承载油槽与轴承套内孔面之间构成上部径向承载油腔,位于上部的端面承载油槽与轴承套的下端面之间构成上部止推承载油腔,位于下部的端面承载油槽与外套筒的内孔台阶面之间构成下部止推承载油腔,上部径向承载油腔、上部止推承载油腔和下部止推承载油腔配合,使转台轴以静压支撑方式安装于轴承套和外套筒内;

9.在轴承套与外套筒上内置有连通的回油油路,回油油路与设置在外套筒上的回油出口连通;在轴承套靠近上端的部位与转台轴靠近上端的部位之间设置有上油封结构,在

外套筒靠近下端的部位与转台轴靠近下端的部位之间设置有下油封结构。

10.进一步的:在转台轴位于轴肩下方的外环面上制有下部周向承载油槽,下部周向承载油槽与外套筒内孔面之间构成下部径向承载油腔,下部径向承载油腔与转台轴上的进油油路连通。

11.进一步的:在进油油路上对应于每个周向承载油槽及每个端面承载油槽的位置均内置有节流器,使进油经节流器流入对应的承载油腔内。

12.进一步的:所述上部周向承载油槽和下部周向承载油槽均为双数个,且多个上部周向承载油槽和多个下部周向承载油槽均在圆周面上两两呈相对设置;在每个周向承载油槽内设置有节流区,节流区内设置有进油孔并连通进油油路;每个周向承载油槽的节流区通过内置于转台轴上的横向反馈油路与相对的另一周向承载油槽内节流区外的部位连通,反馈油路使呈相对设置的两承载油槽连通构成静压循环油路。

13.更进一步的:所述横向反馈油路为直通油路,多组横向反馈油路沿转台轴的轴向呈高低错层设置。

14.进一步的:位于上部的端面承载油槽和位于下部的端面承载油槽呈一一相对设置,在每个端面承载油槽内设置有节流区,节流区内设置有进油孔并连通进油油路,每个端面承载油槽的节流区通过内置于转台轴上的竖向反馈油路与上下相对的另一端面承载油槽内节流区外的部位连通,反馈油路使呈相对设置的上下两承载油槽连通构成静压循环油路。

15.本发明的上述目的之二通过如下技术方案来实现:

16.一种加工机床,其特征在于:所述加工机床设置有上述的液体静压回转工作台。

17.本发明的上述目的之三通过如下技术方案来实现:

18.一种测试设备,其特征在于:所述测试设备设置有上述的液体静压回转工作台。

19.本发明具有的优点和积极效果为:

20.1、本液体静压回转工作台采用颠覆性设计理念,将传统静压轴承的承载和反馈油腔由轴套内腔转到轴的外圆面和轴肩的台阶面上。经此改进后,油腔加工工艺由加工效率和精度均较低的特殊的内腔加工方法改为普遍使用的成熟的高精高效铣削加工方法,且精度易保证;且保证静压轴承油膜厚度的工艺更简单。

21.2、本液体静压回转工作台,在工作台整体轮廓尺寸不变的情况下,增大了径向轴承和推力轴承的尺寸,并且径向轴承由一个增至两个;其刚度和承载能力均得到提高。经过某设计对比知,工作台的径向刚度和承载能力提高3倍;轴向刚度和抗倾覆刚度增加1倍。

22.3、本液体静压回转工作台,取消了传统静压轴承配热装套的工艺和零部件,直接由轴承套与转台轴上静压腔直接配合来使液压油在封闭空腔内进行循环,完全避免了因配合不良造成的结构性漏油现象,大大降低了对密封的要求。

23.4、本液体静压回转工作台结构中,零部件之间的结合面仅有两处,轴承套的法兰下端面与外套筒之间为一处,转台盘的下端面与转台轴的上端面之间为另一处,其他配合面之间均设置有油膜,实现了金属切削机床中的结合面越少越好的最优原则,使结合面数量达到了在现有工艺条件下最少的理想状态。

24.5、本液体静压回转工作台的进油油路内置于转台轴上,回油油路内置于轴承套和外套筒上,油路为全封闭结构,不漏油,可应用于任意可摆角度的场合;并且根据不同的应

用需求,可以将轴向尺寸做到很小,扁平结构,极大的扩展了应用领域。

25.6、本发明供油路和反馈油路由刚度较低的薄壁轴套改为刚度极高的回转轴内供油,提高其响应的动态性能,降低了使用维护难度。轴内油路的膨胀变形小,供油和反馈路径短,对外界扰动响应速度快,保证了工作台具有最佳的动态响应性能。油道更易清除残留的碎屑,避免抱轴现象的出现,降低了制造装配的难度。

附图说明

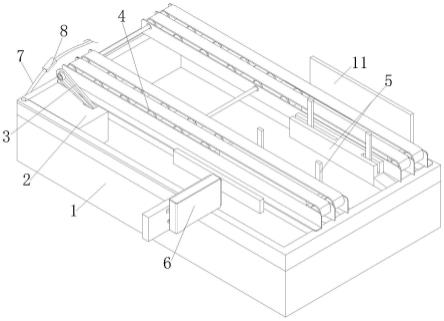

26.图1是本发明的整体外观示意图;

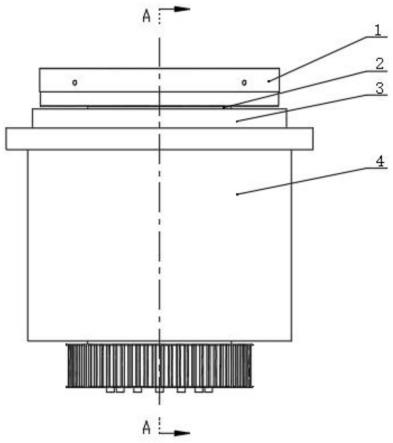

27.图2是图1的a-a剖视图;

28.图3是图1的俯视图;

29.图4是图3的b-b剖视图;

30.图5是本发明转台轴的外观示意图;

31.图6是图5的c向示意图。

具体实施方式

32.以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

33.一种液体静压回转工作台,请参见图1-6,其发明点为:主要包括上转台盘1、转台轴2、轴承套3、外套筒4。所述转台盘通过螺钉连接的方式同轴固定于转台轴的上方。所述转台轴上设置有轴肩2.1,所述转台轴的下部与驱动机构连接。驱动机构连接可采用由电机驱动的带传动机构。外套筒的内孔采用上大下小的阶梯孔。所述外套筒套设于转台轴的外部,在外套筒的内孔面与转台轴位于轴肩上部的外环面之间构成轴承套安装腔。所述轴承套为法兰套,其设置于转台盘的下方,其通过法兰部与外套筒的上端同轴固定连接,并由上至下插装于轴承套安装腔内。在转台轴位于轴肩上方的外环面上制有上部周向承载油槽2.6,在转台轴的轴肩上端面和下端面上沿圆周方向均布制有端面承载油槽2.12,周向承载油槽、端面承载油槽通过内置于转台轴上进油油路2.2与设置于转台轴下端的总进油孔连通。进油油路由竖向油路和横向油路连通构成。上部周向承载油槽与轴承套内孔面之间构成上部径向承载油腔,位于上部的端面承载油槽与轴承套的下端面之间构成上部止推承载油腔,位于下部的端面承载油槽与外套筒的内孔台阶面之间构成下部止推承载油腔,上部径向承载油腔、上部止推承载油腔和下部止推承载油腔配合,使转台轴以静压支撑的方式安装于轴承套和外套筒内。

34.上述结构中,进一步的,在转台轴位于轴肩下方的外环面上制有下部周向承载油槽,下部周向承载油槽与外套筒内孔面之间构成下部径向承载油腔,下部径向承载油腔与转台轴上的进油油路连通。上部径向承载油腔和下部径向承载油腔的组合结构,大幅度提高了液体静压回转工作台的稳定性和抗偏载能力。

35.上液体静压回转工作台正常工作需要在转台轴对应于周向承载油槽的内部设置节流器。可采用的方式有两种:

36.方式一:不带反馈的节流结构,具体的:在进油油路上对应于每个周向承载油槽的位置均内置有节流器,使进油经节流器流入对应的周向承载油腔内。节流器可采用小孔节

流器或毛细管节流器等。

37.方式二:内间隙反馈型节流,具体的:所述上部周向承载油槽和下部周向承载油槽均为双数个,且多个上部周向承载油槽和多个下部周向承载油槽均在圆周面上两两呈相对设置;在每个周向承载油槽内设置有节流区2.7,节流区设置有进油孔2.8并连通进油油路;每个周向承载油槽的节流区设置有反馈油孔2.5,并通过内置于转台轴上的横向反馈油路2.3与相对的另一周向承载油槽内节流区外的部位连通,反馈油路使呈相对设置的两承载油槽连通构成静压循环油路。更进一步的:所述横向反馈油路为直通油路,多组横向反馈油路沿转台轴的轴向呈高低错层设置。可实现的方式为:相邻的周向承载油槽内的节流区呈高低错落设置,而相对的两个承载油槽内的节流区设置在等高的位置,这样在采用直通油路的情况下,可避免多条横向反馈油路之间形成干涉,方便了油路加工,且能使横向反馈油路达到最短,从而保证了液体静压回转工作台具有最佳的动态响应性能。

38.上液体静压回转工作台正常工作需要在转台轴对应于端面承载油槽的内部设置节流器。可采用的方式有两种,可采用的方式有两种:

39.方式一:不带反馈的节流结构,具体的:在进油油路上对应每个端面承载油槽的位置均内置有节流器,使进油经节流器流入对应的端面承载油腔内。节流器可采用小孔节流器或毛细管节流器等。

40.方式二:内间隙反馈型节流,具体的:位于上部的端面承载油槽和位于下部的端面承载油槽呈一一相对设置,在每个端面承载油槽内设置有节流区2.10,节流区设置有进油孔2.9 并连通进油油路,每个端面承载油槽的节流区设置有反馈油孔2.11,并通过内置于转台轴上的竖向反馈油路与上下相对的另一端面承载油槽内节流区外的部位连通,反馈油路使呈相对设置的上下两承载油槽连通构成静压循环油路。

41.在轴承套与外套筒上内置有连通的回油油路2.4,回油油路与设置在外套筒上的回油出口连通。回油油路也采用横向油路和竖向油路的连通油路结构,为实现油路的加工,每段油路均需要连通到对应加工件的端面或侧面上,在安装液体静压回转工作台时,不需要的油路外端口需要用油堵密封。保证回油油路仅通过回油出口与外接连通。

42.在轴承套靠近上端的部位与转台轴靠近上端的部位之间设置有上油封结构,在外套筒靠近下端的部位与转台轴靠近下端的部位之间设置有下油封结构。上油封结构和下油封结构,避免进入到各承载油腔内的油从转台轴的两端流出,是上转台盘、轴承套与转台轴之间建立静压的必要条件。上油封结构和下油封结构可采用图4所述结构:在轴承套内孔上靠近上端的部位及转台轴外环面上靠近下端的部位均设置密封环槽,在密封环槽内安装密封圈的方式来实现,也可采用其他的方式来实现,在本发明中不受限制。

43.综上,本液体静压回转工作台制造工艺简单,降低了装配和调整的工作量,质量易保证;转台内部流道简单易于清洗,使用和维护工作量低。该设计思想使得高回转精度、高动态性能的静压工作台进行大批量生产得以实现。

44.本液体静压回转工作台为一种新型的转台结构,其克服了现有液体静压回转工作台在加工、装配及应用的众多不足,达到了高刚度、高精度和高密封性的组合。其可拓展应用到各类加工机床中,比如可应用于磨床(包括立式或卧式)、车床、齿轮加工机床等,也可应用到测量设备中。

45.尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理

解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。