1.本发明属于棒线材轧制领域,特别是涉及一种棒线材热轧线上粗中轧无孔型轧辊使用方法。

背景技术:

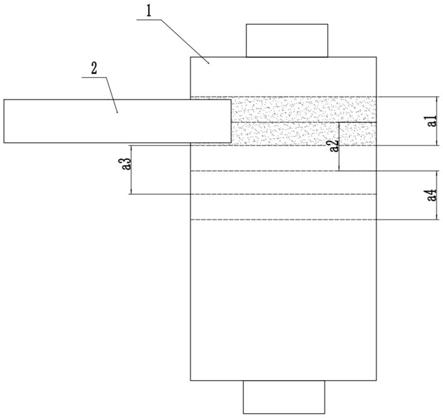

2.目前,在棒线材粗轧过程中,首先需要在无孔型轧辊1整个圆周面上堆焊焊条3,以增大轧辊1与轧件2之间的摩檫力,保证轧件2能顺利咬入。

3.轧件2轧制过程中,轧件2与轧辊1接触区域为轧制区域,轧制区域经轧件2反复摩擦,导致轧辊1表面磨损,使得同一轧制区域达到一定的轧制数量后,将无法继续使用,需要更换新的轧制区域,例如:轧制区域a1过钢量达到预设值k后,更换到轧制区域a2,当轧制区域a2的过钢量达到预设值k后,更换至轧制区域a3,当轧制区域a3的过钢量达到预设值k后,更换至轧制区域a4,轧制区域a1-a4中相邻两个轧制区域之间间隔β,直至轧辊1上没有其它可轧制区域时,则需要将轧辊1进行修复。修复时,通过车床将轧辊1上被磨损后凹凸不平的表面加工平整,然后再将修复后的轧辊1用于轧件2轧制。

4.通过上述方法进行轧辊1使用,导致同一轧辊1使用寿命短,可轧制轧件量少。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种棒线材热轧线上粗中轧无孔型轧辊使用方法,以提高轧辊利用率,降低成本。

6.为实现上述目的及其他相关目的,本发明提供一种棒线材热轧线上粗中轧无孔型轧辊使用方法,包括:

7.对轧辊进行毛化处理,增大轧辊表面摩擦;

8.选定一个轧制区域进行轧件轧制,当该轧制区域内轧件单次轧制数量达到预设值时,更换至另一新的轧制区域,新的轧制区域与原轧制区域之间部分重合。

9.进一步地,当更换新的轧制区域时,新的轧制区域与原轧制区域平行设置。

10.进一步地,对轧辊进行毛化处理时,只对轧辊上最开始使用的轧制区域进行毛化处理。

11.进一步地,对轧辊进行毛化处理时,进行砂磨毛化处理。

12.进一步地,将原轧制区域更换至新的轧制区域时,通过轧辊的轴向移动来实现。

13.进一步地,相邻两个轧制区域之间的重合率为30-80%。

14.进一步地,当所有轧制区域均进行轧件轧制后,各轧制区域往复轧制,直至各轧制区域的轧制总量达到预设值时,将轧辊换下进行修复,轧辊修复后再次进行轧件轧制。

15.进一步地,每个轧制区域内的轧件的单次轧制数量预设值一致。

16.进一步地,每个轧制区域内的轧件的单次轧制数量预设值均为2500吨,各轧制区域的轧制总量的预设值为30000吨。

17.如上所述,本发明的棒线材热轧线上粗中轧无孔型轧辊使用方法,具有以下有益

效果:

18.本方案中原轧制区域与新的轧制区域之间部分重合,使得两个轧制区域之间不存在间隙与现有技术相比,相同深度的磨损情况时,能提高轧辊利用率和单个轧制区域的总轧制数量。

附图说明

19.图1为现有技术中轧辊使用示意图。

20.图2为本发明实施例中轧辊使用示意图。

21.说明书附图中的附图标记包括:轧辊1、轧件2、焊条3。

具体实施方式

22.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

23.实施例

24.如图1和图2所示,本实施例提供了一种棒线材热轧线上粗中轧无孔型轧辊使用方法,包括:

25.s1、对轧辊1进行毛化处理,增大轧辊1表面摩擦;其中,对轧辊1进行毛化处理时,只对轧辊1上第一个使用的轧制区域进行毛化处理,且进行砂磨毛化处理。砂磨毛化处理更加方便,且只进行一个轧制区域的毛化处理,毛化处理耗费时间短。

26.s2、选定一个轧制区域进行轧件2轧制,当该轧制区域内轧件2单次轧制数量达到预设值时,更换至另一新的轧制区域,新的轧制区域与原轧制区域之间部分重合,且新的轧制区域与原轧制区域平行设置。

27.由于只对最开始的轧制区域进行毛化处理,使得第一个轧制区域a1能够顺利进行轧件2的咬入,而第二个轧制区域a2与第一轧制区域a1部分重合,能保证轧件2在第二轧制区域a2内进行咬入。由于轧件2在第二轧制区域a2内进行轧制时,轧件2与轧辊1表面摩擦,导致第二轧制区域随轧件2轧制而被毛化,而第三轧制区域a3与第二轧制区域a2部分重合,使得轧件2在轧制区域a3内能被顺利咬入,同理,第四轧制区域a4与第三轧制区域a3部分重合,使得轧件2在第四轧制区域a4内能顺利咬入。本实施例中轧制区域更换时,通过轧辊1的轴向移动来实现。新的轧制区域与原轧制区域之间的重合率为30%-80%,本实施例中为50%,以保证轧件2的顺利咬入。另外,每个轧制区域内的轧件2的单次轧制数量预设值均为2500吨,各轧制区域的轧制总量达到预设值为30000吨。相对于现有每个轧制区域仅一次轧制25000吨后就不再使用对应轧制区域相比,能有效的降低每一个轧制区域内被磨损量。

28.s3、当所有轧制区域均进行轧件2轧制后,各轧制区域往复轧制,直至各轧制区域的轧制总量达到预设值时,将轧辊1换下进行修复,轧辊1修复后再次进行轧件2轧制。轧辊1修复时,通过车床沿着轧辊1圆周车一圈,使得轧辊1表面恢复平整。各轧制区域往复轧制时,轧制顺序可以依次从第一轧制区域a1沿着轧辊至轧辊上的最后一个轧制区域,也可以从轧辊上最后一个轧制区域反向轧制至第一轧制区域a1。

29.本方案中每个轧制区域内轧件2的单次轧制数量的预设值为2500吨,在线使用轧制数量预设值能达到30000吨。相对于现有每个轧制区域仅一次轧制25000吨后就不再使用

对应轧制区域而言,总轧制数量大大提升,但每个轧制区域内轧辊1表面被磨损深度更小,轧辊1修复时,去除的轧辊1厚度减小,使得轧辊1可使用次数增多,有效的提高了轧辊1的使用寿命。

30.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

技术特征:

1.一种棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,包括:对轧辊进行毛化处理,增大轧辊表面摩擦;选定一个轧制区域进行轧件轧制,当该轧制区域内轧件单次轧制数量达到预设值时,更换至另一新的轧制区域,新的轧制区域与原轧制区域之间部分重合。2.根据权利要求1所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,当更换新的轧制区域时,新的轧制区域与原轧制区域平行设置。3.根据权利要求1所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,对轧辊进行毛化处理时,只对轧辊上第一个使用的轧制区域进行毛化处理。4.根据权利要求3所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,对轧辊进行毛化处理时,进行砂磨毛化处理。5.根据权利要求1所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,将原轧制区域更换至新的轧制区域时,通过轧辊的轴向移动来实现。6.根据权利要求1所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,相邻两个轧制区域之间的重合率为30-80%。7.根据权利要求1所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,当所有轧制区域均进行轧件轧制后,各轧制区域往复轧制,直至各轧制区域的轧制总量达到预设值时,将轧辊换下进行修复,轧辊修复后再次进行轧件轧制。8.根据权利要求1所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,每个轧制区域内的轧件的单次轧制数量预设值一致。9.根据权利要求8所述的棒线材热轧线上粗中轧无孔型轧辊使用方法,其特征在于,每个轧制区域内的轧件的单次轧制数量预设值均为2500吨。

技术总结

本发明提供一种棒线材热轧线上粗中轧无孔型轧辊使用方法,包括:对轧辊进行毛化处理,增大轧辊表面摩擦;选定一个轧制区域进行轧件轧制,当该轧制区域内轧件单次轧制数量达到预设值时,更换至另一新的轧制区域,新的轧制区域与原轧制区域之间部分重合。本方案中原轧制区域与新的轧制区域之间部分重合,使得两个轧制区域之间不存在间隙,与现有技术相比,相同深度的磨损情况时,能提高轧辊利用率。能提高轧辊利用率。能提高轧辊利用率。

技术研发人员:李强 杨文兵 张祖发 毛林 黄文河 袁柯柯

受保护的技术使用者:重庆钢铁股份有限公司

技术研发日:2021.12.24

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。