1.本发明涉及一种铝合金板材及其制造方法,尤其涉及一种6000系铝合金板材及制造方法。

背景技术:

2.近年来,随着汽车工业化的快速发展,在汽车产量和保有量不断增加的同时,在一定程度上也导致了能耗的增大和环境的恶化。因此,为了提高燃油利用率并降低环境污染,以提高燃油利用率和降低尾气排放为目的的汽车轻量化已经成为了车企发展规划中的重点发展技术。

3.众所周知,6000系铝合金具有强度高,且耐蚀性好的特点,6000系铝合金在烘烤后仍然具有良好的表面质量且烘烤后性能提高,其是目前汽车轻量化的关键材料。

4.然而与传统汽车材料钢铁相比,6000系铝合金板材的成形性能较差,尤其是塑性应变比r远小于传统汽车材料钢铁,这一劣势限制了6000系铝合金板材在汽车上的应用。而塑性应变比r作为衡量板材成形性能的重要指标,主要受合金中织构的影响,而织构受合金制备加工过程和热处理状态的影响,研究表明弱化织构和引入γ取向线织构均有利于提升塑性应变比r值。

5.由于汽车板材在冲压成形前的供货状态为t4p态(铝合金热处理的一种状态),且t4p态铝合金板材的以cube再结晶织构为主,而立方织构会通常导致更低的r值,故弱化t4p态铝合金板材的cube再结晶织构有利于提升6000系铝合金板材的成形性能。

6.为了提高6000系铝合金板材的成型性能,目前已有部分研究人员针对铝合金板材进行了相关的研究,并取得了一定的成果。

7.例如:公开号为cn108048702a,公开日为2018年5月18日,名称为“一种兼具高强度和高成形性车用铝合金板材的制备方法”的中国专利文献,公开了一种兼具高强度和高成形性车用铝合金板材的制备方法,其采用铸造

→

双级均匀化热处理

→

热轧

→

冷轧

→

中间退火

→

二次冷轧

→

固溶淬火热处理

→

预时效热处理的工艺流程,获得了冲压成形性能优异的板材。但是,在该技术方案的工艺流程中,其缺点在于增加了中间退火工艺,使得生产成本高、周期长。

8.再例如:公开号为cn105074028b,公开日为2017年6月6日,名称为“室温时效后的特性优异的铝合金板”的中国专利文献,公开了一种室温时效后的特性优异的铝合金板,其采用铸造

→

均匀化热处理

→

热轧

→

中间退火

→

冷轧

→

固溶预时效的工艺流程,通过在化学成分中增加了适量的sn元素,所制备的材料具有优良的成形性能。但是,该技术方案的缺点是增加了合金元素sn,添加sn元素会提高铝合金板材的生产成本。

9.由此可见,现有技术中的改进方案仍然存在些许不足。为此,发明人期望获得一种新的提高成形性的6000系铝合金板材制造方法。发明人经过大量的研究发现第二相颗粒会对6000系铝合金的再结晶织构有很大影响,当合金中析出有粗大的第二相颗粒时,粗大的第二相会激发再结晶形核(psn,particle stimulated nucleation),从而促进再结晶,一

般psn效应会使得再结晶后织构组分以随机织构为主,降低织构强度。

10.基于此,为了克服现有6000系铝合金板成形性不足这一技术问题,在保证工艺合理性的前提下,本发明期望获得一种新的提高成形性的6000系铝合金板材制造方法,该制造方法通过调控加工过程中的均热、热轧、卷取工艺参数促进热轧板内析出大量粗大mg2si颗粒及其尺寸;通过调控冷轧变形量、固溶处理工艺参数促进固溶过程的粒子诱发再结晶形核(psn,particle stimulated nucleation),从而弱化再结晶cube织构含量,从而提高铝合金板材的成形性。

技术实现要素:

11.本发明的目的之一在于提供一种新的提高成形性的6000系铝合金板材制造方法,该6000系铝合金板材制造方法采用了合理的工艺设计,其通过在热轧后对板材进行卷取处理,并通过调控合适的工艺参数,可以促进热轧板内析出粗大的mg2si颗粒,从而在后续固溶预时效处理过程中激发再结晶形核(psn)效应,削弱cube再结晶织构含量,进而显著提升最终制得的铝合金板材的成形性能。

12.为了实现上述目的,本发明提出了一种提高成形性的6000系铝合金板材制造方法,其包括步骤:

13.(1)对铸锭进行均匀化处理,均匀化处理的温度为530~580℃;

14.(2)对均匀化处理后的铸锭直接进行热粗轧,热粗轧总变形量大于70%;

15.(3)对热粗轧态板材进行热精轧,控制热精轧的开轧温度为450~550℃,终轧温度为320~420℃,热精轧总变形量大于80%;

16.(4)对热精轧态的板材进行卷取退火,控制卷取退火的温度为320~420℃,保温时间为0.5~3h,随后随炉冷却至室温;卷取退火态板材的晶粒内的0.29~1.71μm的平均等效直径的mg2si析出相的面密度≥50000个/mm2;

17.(5)对卷取退火态板材进行冷轧,冷轧总变形量为60~90%;

18.(6)对冷轧态板材进行固溶处理;

19.(7)进行预时效处理,随后空冷,获得6000系铝合金板材。

20.在本发明中,发明人经过大量的研究发现第二相颗粒会对6000系铝合金板材的再结晶织构有很大影响,当铝合金板材中析出有粗大的第二相颗粒时,粗大的第二相颗粒会激发再结晶形核(psn,particle stimulated nucleation),从而促进再结晶,一般psn效应会使得再结晶后织构组分以随机织构为主,降低织构强度。

21.铸态6000系铝合金中的非平衡共晶相容易导致成分或者组织不均匀,而引起后续热变形可塑性差等问题,在一定程度上制约了6000系铝合金的成形加工性能。又有研究表明,在均匀化过程中,溶解多数mg2si的话超过530℃是必要的。为了改善6000系铝合金的热加工性能以及消除合金中非平衡共晶相的影响,需要对6000系铝合金进行温度超过530℃的均匀化热处理,由此,在本发明中,控制均匀化处理的温度为530~580℃。

22.热粗轧处于均匀化热处理与热精轧的中间环节,其作用是将已加热好的板坯经粗轧机的轧制,加工成满足精轧条件的中间坯。其次,热粗轧工艺还可以减少或消除铸造缺陷。

23.由于在常规的热精轧过程中非常慢地穿过形成mg2si相的析出温度区间,所以经

热精轧后,会有粗大的mg2si颗粒形成。有文献指出,mg2si相的析出温度区间为330℃~390℃。故为了促进热精轧板材内析出大量粗大mg2si颗粒,需使热精轧过程的终轧温度处于320~420℃的温度区间,并且将热精轧板材以终轧温度进行卷取退火处理。

24.由此,在本发明的上述技术方案中,本发明所述的6000系铝合金板材制造方法采用了合理的工艺设计,其通过对铸锭进行合理温度及合理时间的均匀化热处理,使得铸锭中的非平衡共晶相溶解,随后对均匀化后的铸锭直接进行热粗轧,消除或减少铸造缺陷以及加工成满足热精轧条件的中间坯,然后控制热精轧工艺的开轧温度和终轧温度以及后续的卷取退火温度以得到具有大量粗大mg2si颗粒的卷取退火态板材,从而在后续交货前调控冷轧变形量、固溶处理工艺参数促进固溶过程的粒子激发再结晶形核效应,削弱cube再结晶织构含量,进而显著提升最终制得的t4p态铝合金板材的成形性能。

25.综上所述可以看出,本发明设计的制造方法有效调控了铝合金内部粗大第二相的数量及分布,进而调控了最终成品t4p态6000系铝合金板材的织构,并显著改善了6000系铝合金板材的成形性能。

26.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(1)中,均匀化处理的保温时间为6~24h。

27.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(1)中,均匀化处理的保温时间为8~12h。

28.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(1)中,均匀化处理的温度为540~570℃。

29.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(3)中,热精轧的开轧温度为450~520℃,终轧温度为330~390℃。

30.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(4)中,卷取退火的温度为330~390℃。

31.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(5)中,控制冷轧总变形量为70~80%。

32.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(6)中,固溶处理温度为540~570℃,固溶处理时间为1~5min,淬火方式为水冷。

33.进一步地,在本发明所述的6000系铝合金板材制造方法中,在步骤(7)中,预时效处理为从100~120℃缓慢降至室温,降温速率为1~4℃/h。

34.进一步地,在本发明所述的6000系铝合金板材制造方法中,所述热粗轧态板材厚度为25~60mm。

35.进一步地,在本发明所述的6000系铝合金板材制造方法中,所述热粗轧态板材厚度为30~45mm。

36.相应地,本发明的另一目的在于提供一种6000系铝合金板材,该6000系铝合金板材易于生产,且生产成本不高,其具有相当高的成形性,可以有效应用于车辆制造行业中,满足车辆轻量化的要求,具有十分广阔的应用前景。

37.为了实现上述目的,本发明提出了一种6000系铝合金板材,其采用本发明上述的6000系铝合金板材制造方法制得。

38.进一步地,在本发明所述的6000系铝合金板材中,其性能满足:

39.抗拉强度≥275mpa,屈服强度≥173mpa,延伸率≥21.7%;

40.与板材轧制方向夹角为0

°

、45

°

和90

°

的三个方向的塑形应变比r0、r45、r90分别满足r0≥0.61,r

45

≥0.38,r

90

≥0.62。

41.相较于现有技术,本发明所述的提高成形性的6000系铝合金板材制造方法具有如下所述的优点以及有益效果:

42.(1)本发明所述的6000系铝合金板材制造方法,通过均匀化、热粗轧以及热精轧工艺,可以获得低的cube再结晶织构,从而降低后续工艺中cube再结晶织构的密度,进而提高板材的成形性。

43.(2)本发明所述的6000系铝合金板材制造方法,通过调控加工过程中的均热、热轧、卷取工艺参数促进了卷取退火后板材中粗大的mg2si颗粒的析出;通过调控冷轧变形量、固溶处理工艺参数,充分发挥了psn机制再结晶形核,从而降低了最终获得的6000系铝合金板材中cube再结晶织构密度,进而显著提高铝合金板材的成形性。

44.(3)本发明所述的6000系铝合金板材制造方法的工艺简便,其可以在现有铝合金热处理生产线的基础上进行参数调整即可实现工艺优化,其适用性相当广泛,可以满足工业化生产需要。

45.(4)采用本发明所述的6000系铝合金板材制造方法可以对6000系铝合金板材的组织进行量化,所制得的6000系铝合金板材具有相当高的成形性,其可以有效应用于车辆制造行业中,满足车辆轻量化的要求,具有十分广阔的应用前景。

附图说明

46.图1示意性地显示了本发明所述的6000系铝合金板材制造方法的工艺流程图。

47.图2为实施例2的6000系铝合金板材在卷取退火态时的sem组织形貌。

48.图3为对比例1的对比铝合金板材在卷取退火态时的sem组织形貌。

49.图4为实施例2的成品6000系铝合金板材t4p态织构的odf(取向分布函数)图。

50.图5为对比例1的成品对比铝合金板材t4p态织构的odf(取向分布函数)图。

具体实施方式

51.下面将结合具体的实施例和说明书附图对本发明所述的提高成形性的6000系铝合金板材制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

52.实施例1-6和对比例1

53.在本发明中,实施例1-6的6000系铝合金板材和对比例1的对比铝合金的化学成分参见下述表1。

54.表1列出了实施例1-6的6000系铝合金板材和对比例1的对比铝合金的化学成分。

55.表1.(wt.%,余量为al和其他不可避免的杂质)

56.57.在本发明中,本发明所述的实施例1-6的6000系铝合金板材和对比例1的对比铝合金均需要采用熔炼和铸造操作,实施例1-6和对比例1的铝合金均按照表1中钢种a的化学元素成分,熔炼铸造后可以制得实施例1-6和对比例1的铝合金铸锭,铸锭经切头尾及铣面后,对铝合金铸锭进行均匀化处理,均匀化处理后立即进行热粗轧开坯,随后直接进行喷淋水淬冷却至室温,然后对热粗轧板进行热精轧。热精轧完成后直接转入保温炉,进行卷取退火,随后关闭电源随炉冷却至室温。进行卷取后再冷轧至1mm的最终成品板厚度,得到的冷轧板板材经固溶淬火后进行预时效热处理即可得到各实施例和对比例的成品t4p态铝合金板材。

58.实施例1-6的6000系铝合金板材和对比例1的对比铝合金均采用以下步骤制得:

59.(1)按照表1所示的化学成分进行配料,在熔炼炉中熔化后铸造制备铝合金铸锭。

60.(2)均匀化处理:将180mm厚的铝合金铸锭在均匀化热处理炉中随炉升温,并以20~50℃/h的升温速率升温到530~580℃,优选控制升温至540~570℃进行均匀化热处理;并控制均匀化处理的保温时间为6~24h,优选控制保温8~12h;样品保温完成后直接进行热粗轧。

61.(3)热粗轧:对均匀化处理后的铸锭直接进行热粗轧,控制热粗轧总变形量大于70%,热粗轧完成后板材厚度为40mm。

62.(4)热精轧:对热粗轧态板材进行热精轧,控制热精轧开轧温度为450~550℃,优选可以控制在450~520℃之间;控制热精轧终轧温度为320~420℃,优选可以控制在330~390℃之间;控制热精轧总变形量大于80%,轧制完成后板材厚度为5mm。

63.(5)对热精轧态的板材进行卷取退火,控制卷取退火的温度为320~420℃,优选控制卷取退火的温度为330~390℃,保温时间为0.5~3h,随后随炉冷却至室温。

64.(6)冷轧:对卷取退火态板材进行冷轧,控制冷轧总变形量为60~90%,优选地可以控制冷轧总变形量为70~80%,冷轧后得到1mm厚的冷轧态板材。

65.(7)固溶淬火处理:对冷轧态板材进行固溶处理,控制固溶处理温度为540~570℃,控制固溶处理时间为1~5min,然后采用水冷。

66.(8)预时效处理:进行预时效处理,预时效处理为从100~120℃缓慢降至室温,降温速率为1~4℃/h。

67.需要说明的是,在上述技术方案中,实施例1-6和对比例1的铝合金板材在经过热粗轧后的热粗轧态板材厚度均控制为40mm。当然,某些其他的实施方式中,热粗轧态板材厚度可以控制在25~60mm之间,优选地还可以控制在30~45mm。

68.在本发明中,实施例1-6的6000系铝合金板材的相关制造工艺均满足本发明设计规范要求。而对比例1的对比铝合金的制备方案不符合本发明的设计规范。

69.相应地,不同于上述实施例1-6所采用的制备工艺,本发明所述的对比例1的对比铝合金的热精轧开轧温度、热精轧终轧温度以及卷取退火温度均不在本发明的设计规范内。

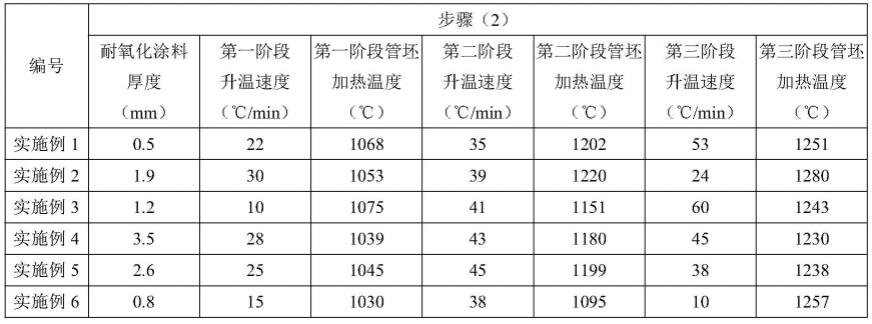

70.表2-1和表2-2列出了实施例1-6的半导体设备用6系铝合金板材和对比例1-2的对比铝合金板材在上述工艺步骤中的具体工艺参数。

71.表2-1.

[0072][0073]

表2-2.

[0074][0075]

需要说明的是,为了观察各实施例和对比例铝合金板材纵截面第二相(mg2si析出相)的尺寸以及分布情况,可以实施例1-6和对比例1的卷取退火态板材进行取样,而后针对卷取退火态板材进行分析。

[0076]

在本发明中,可以从各实施例和对比例对应的5mm厚的卷取退火态板材样品上截取12mm(轧向)

×

10mm(横向)的方块,对板材的纵截面进行研磨,依次使用320目、800目和1500目的水磨砂纸进行粗磨;然后使用800目的金相砂纸进行细磨,最后用抛光布对板材的纵截面进行抛光,之后利用sirion 200场发射扫描电子显微镜观察铝合金板材纵截面第二相(mg2si析出相)尺寸及分布的分析,相关观察分析结果列于下述表3之中。

[0077]

表3列出了实施例1-6的卷取退火态板材和对比例1的卷取退火态板材中mg2si析出相的平均等效直径和面密度。

[0078]

表3.

[0079][0080]

如表3所示,实施例1-6的卷取退火态板材的mg2si析出相的面密度在52610-67195个/mm2之间,且实施例1-6的的卷取退火态板材的mg2si析出相的面密度远大于对比例1的卷取退火态板材中mg2si析出相的面密度。

[0081]

在本发明上述实施方式中是针对各实施例和对比例的卷取退火态板材的第二相(mg2si析出相)的尺寸和分布进行分析的,而不是最终的成品板材。这是因为:再结晶过程是在对冷轧板进行固溶处理的过程中发生的,所以观察第二相对再结晶过程及其组织织构的影响,需要对冷轧板的第二相进行观察。而冷轧过程中,卷取退火板的第二相变化不大,故对卷取退火态板材的第二相进行分析,可以用于解释第二相对于再结晶过程及其组织织构的影响。

[0082]

相应地,将得到的实施例1-6的成品6000系铝合金板材和对比例1的成品对比铝合金板材分别取样,并对各实施例和对比例的成品铝合金板材的宏观织构进行测试。

[0083]

xrd宏观织构检测样品的制备以及检测手段,如下所述:

[0084]

从各实施例和对比例对应的1mm厚的成品t4p态铝合金板材样品上切取15mm(轧向)

×

10mm(横向)的方块,测试面为板平面。样品需要经过水磨砂纸及金相砂纸打磨,测试面磨至接近板材厚度中心,之后放入30%naoh水溶液中浸泡8~15min,取出后置于10%hno3水溶液中浸泡5s,取出试样后用水清洗并吹干。宏观织构测试在bruker d8 discover型x射线衍射仪上进行,测试条件为40kv的管电压,40ma的管电流,cukα辐射,ni滤波。按照shulz反射法分别测定纯铝粉及各试样的{111}、{200}、{220}三个不完整极图(α=0

°

~75

°

;β=0

°

~360

°

)及峰中心偏离δθ=

±

1.4

°

的相应背底;用mtex-4.1.4进行背底修正和散焦校正,并计算取向分布函数(odf)。

[0085]

上述工艺详细叙述了t4p态xrd宏观织构测试的制样过程、测试条件以及分析软件和方法。采用上述工艺是为了对实施例1-6和对比例1的成品板材的宏观织构进行观察,通过对宏观织构进行分析,用于说明织构对性能的影响。所得到的结果如下述图4和图5所示。

[0086]

此外,为了进一步地说明本发明所述的6000系铝合金板材的力学性能,可以将得到的实施例1-6的成品6000系铝合金板材和对比例1的成品对比铝合金板材再次取样,并对各实施例和对比例的成品铝合金板材的力学性能进行测试,相关力学性能检测结果列于下述表4之中。

[0087]

相关力学性能检测手段,如下所述:

[0088]

将各实施例和对比例对应的1mm厚的成品t4p态铝合金板材样品在室温自然时效7

天后进行室温拉伸性能测试。室温拉伸试验根据astm e8/e8m-16a要求进行,室温拉伸试样分别从成品t4p态铝合金板材样品上与板材轧制方向夹角为0

°

、45

°

和90

°

的三个方向截取,以对应获得这三个方向的塑性应变比r0,r

45

,r

90

。室温拉伸试验在mts810拉伸试验机上进行,控制拉伸速率为2mm/min。相应地,塑性应变比r值根据gb/t 5027-2007标准进行r值测定。

[0089]

表4列出了实施例1-6的成品6000系铝合金板材和对比例1的成品对比铝合金板材的力学性能检测结果。

[0090]

表4.

[0091][0092]

如表4所示,通过实施例1-6和对比例1的铝合金板材的r值和延伸率来评估经过本发明所述的实施例1-6的6000系铝合金板材和对比例1的对比铝合金板材的成形性能。

[0093]

参阅表4可以看出,实施例1-6的成品6000系铝合金板材的抗拉强度在275-283mpa之间,屈服强度在173-182mpa之间,延伸率在21.7-23.6%之间;r0≥0.61,r

45

≥0.38,r

90

≥0.62。

[0094]

由表4的力学性能数据可知,相较于对比例1的对比铝合金板材而言,本发明所述的实施例1-6的6000系铝合金板材r值明显更大,板材的延伸率也有所提升,铝合金板材的成形性能能够得到明显改善,可以满足汽车车身板的基本性能指标要求。

[0095]

图1示意性地显示了本发明所述的6000系铝合金板材制造方法的工艺流程图。

[0096]

如图1所示,在本发明中,铝合金板材按设计的化学元素成分进行熔炼铸造后,可以制得对应的铝合金铸锭,铸锭经切头尾及铣面后,对铝合金铸锭进行均匀化处理,均匀化处理后立即进行热粗轧开坯,随后直接进行喷淋水淬冷却至室温,然后对热粗轧板进行热精轧。热精轧完成后直接转入保温炉,进行卷取退火,随后可以关闭电源随炉冷却至室温。进行卷取退火后可以进一步冷轧至的最终成品板厚度,得到的冷轧板板材经固溶淬火后,进行预时效热处理即可得到成品铝合金板材。

[0097]

图2为实施例2的6000系铝合金板材在卷取退火态时的sem组织形貌。

[0098]

图3为对比例1的对比铝合金板材在卷取退火态时的sem组织形貌。

[0099]

结合图2和图3可以得知,经卷取退火后,本发明所述的实施例2的卷取退火态铝合金板材中有大量的粗大mg2si颗粒(黑色球状颗粒)析出,其中粗大mg2si颗粒的面密度约为58862个/mm2,平均等效直径为0.50μm。

[0100]

对比例1的卷取退火态铝合金板材中仅有微量的粗大mg2si颗粒(黑色球状颗粒)析出,其中粗大mg2si颗粒的面密度约为2605个/mm2,平均等效直径为0.39μm。由此可见,相

较于对比例1,实施例2在热精轧过程中,适当提高热精轧的开轧温度和终轧温度,并在卷取退火过程中适当提高卷取温度,可以有效促进粗大的mg2si颗粒析出。

[0101]

图4为实施例2的成品6000系铝合金板材t4p态织构的odf(取向分布函数)图。

[0102]

图5为对比例1的成品对比铝合金板材t4p态织构的odf(取向分布函数)图。

[0103]

结合图4和图5可以得知,本发明所述的实施例2和对比例1的成品t4p态铝合金板材中均以cube再结晶织构为主,其中实施例2的成品t4p态6000系铝合金板材中cube再结晶织构密度为7.7,对比例1的成品t4p态对比铝合金板材中cube再结晶织构密度为14。

[0104]

由此可见,相较于对比例1,实施例2通过前面的热精轧和卷取退火工艺后,板材内析出的粗大mg2si颗粒,在后续固溶预时效过程中,激发再结晶形核(psn),从而降低了cube再结晶织构密度,进而改善了合金的成形性能。

[0105]

综上所述可以看出,本发明所述的提高成形性的6000系铝合金板材制造方法,通过合理的热精轧以及卷取退火制度设计,控制了成品6000系铝合金板材的织构组分,显著提高了6000系铝合金板材的成形性能。

[0106]

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0107]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。