1.本发明涉及聚烯烃/多糖聚合物共混物的改性制备领域,尤其一种增容剂及其在制备聚烯烃/多糖聚合物复合材料中的应用。

背景技术:

2.多糖聚合物(淀粉、纤维素等)是良好的可再生天然资源,其与聚烯烃类高分子化合物经过共混,可以制备性能优良的生物可降解塑料,极大地减少工农业和生活用塑料制品的废弃物,以减轻环境污染,促进生态保护。

3.目前聚烯烃/多糖聚合物的制备方法主要有两种,一种是通过对淀粉或纤维素进行接枝改性,从而实现淀粉或纤维素与聚烯烃材料的良好融合,但是接枝改性淀粉/纤维素工艺复杂,成本较高,制备出来的可降解材料价格远远高于现有普通塑料,难以被市场所接受;另一种就是通过在二者之间添加增容剂,以改变两者之间的界面结合性和相溶性,以达到良好共混的效果。

4.cn 102719013公开了一种含柔性链的反应性增容剂,该增容剂可用于改性木质素和聚丙烯的界面相溶性,使复合材料的综合性能得到显著提升,但是该增容剂是以木质素作为基础原料,与其他类型的多糖材料增容效果并不明显,限制了其更广泛的应用。

5.cn 109847066公开了一种壳聚糖基的增容剂,该增容剂可应用于难溶药物的增容应用,但是该增容剂的制备过程工艺复杂,操作条件要求较高,不适合大规模生产,且主要应用针对于药物在水中的溶解,局限性较大。

6.目前聚烯烃与多糖组成的复合材料表现出越来越大的应用潜力,急需研发出新型的具有通用性的环保型增容剂,以有效地改善二者的界面相溶性,降低这类复合材料的生产成本,促进其大规模应用。

技术实现要素:

7.针对聚烯烃和多糖聚合物相溶性差的缺点,本发明提供一种增容剂及其在制备聚烯烃/多糖聚合物复合材料中的应用。

8.本发明的目的可以通过以下技术方案来实现:

9.本发明提供一种增容剂,所述增容剂特征为烯烃低聚物主链上接枝上偶氮二甲酸酯类化合物,能够改进聚烯烃与其他聚合物材料的相容性。

10.在本发明的一个实施方式中,所述增容剂的制备方法包括以下步骤:将聚烯烃和偶氮二甲酸酯类化合物在溶剂中进行混合,加入钨金属催化剂,在光照条件下进行反应,通过静置降温、溶剂中分离沉淀、过滤烘干得到增容剂。

11.在本发明的一个实施方式中,所述增容剂的结构通式如下式(i)所示:

[0012][0013]

其中r1为氢原子或含1-3个碳原子的未支化烷基或支化烷基,r2、r3各自独立的为直链c1-c4烷基或支化c1-c4烷基。其中n的值为10~500,优选为10~100。

[0014]

示例的,所述包含上述结构的增容剂可以采用具有如下结构式的一种或多种。

[0015][0016]

其中n的值为10~500,优选为10~100。

[0017]

本发明中,所述增容剂的主链结构为非极性的聚烯烃类聚合物,较低的极性使其与低极性的聚合物,如聚乙烯、聚丙烯等都具有较好的相容性,而侧基极性基团的引入可以与非极性的聚合物中的极性基团产生较强的相互作用,从而增加与极性聚合物的相容性,因此该结构增容剂通过侧基极性基团的引入可以有效地提高极性聚合物与非极性聚合物的相容性。

[0018]

本发明还提供一种增容剂在制备聚烯烃/多糖聚合物复合材料中的应用,具体步骤为:首先将增容剂与多糖聚合物通过机械搅拌使其混合均匀,然后将聚烯烃塑料加入到密炼机中,在其完全熔融之后加入增塑剂与多糖聚合物的混合物,共同进行密炼,密炼结束即得到共混的复合塑料。

[0019]

在本发明的一个实施方式中,所述聚烯烃选自聚乙烯或聚丙烯的一种或两种以上,优选为单一的聚乙烯或聚丙烯。

[0020]

在本发明的一个实施方式中,所述聚乙烯可以是高密度聚乙烯或低密度聚乙烯,所述聚丙烯可以是全同立构聚丙烯、间同立构聚丙烯或无规立构聚丙烯。

[0021]

在本发明的一个实施方式中,所述聚乙烯或聚丙烯的数均分子量为10000~50000,优选数均分子量为15000-25000。

[0022]

在本发明的一个实施方式中,所述多糖聚合物选自淀粉或纤维素中的一种。

[0023]

在本发明的一个实施方式中,所述聚烯烃与多糖聚合物混合的质量比为(2~5):1,优选质量比为(3.5~4.5):1。

[0024]

在本发明的一个实施方式中,以聚烯烃的总质量为基准,所述增容剂的添加量为0.5%~5%,优选为1%~2.5%。

[0025]

在本发明的一个实施方式中,所述共混过程在密炼机中进行,共混压力为常压,共混温度为170-190℃,优选为175-180℃;密炼机转速为40-60r/min,优选转速为48-53r/min;共混时间为5-8min,优选共混时间为6-7min。

[0026]

本发明还提供一种聚烯烃/多糖聚合物复合材料,所述聚烯烃/多糖聚合物复合材料通过上述方法得到。

[0027]

在本发明的一个实施方式中,聚乙烯基共混塑料的抗拉强度》25mpa,聚丙烯基共混塑料的抗拉强度》30mpa。

[0028]

含偶氮酯侧基的短链聚烯烃作为增容剂,其主链结构为非极性的聚烯烃类低聚物,较低的极性使其与低极性的聚合物,如聚乙烯、聚丙烯等都有较好的相容性,而侧基极性基团的引入可以与极性聚合物中的极性基团产生相互作用,增加与极性聚合物的相容性,多糖类聚合物中含有较多羟基等极性基团,因此可以与该增容剂的侧基产生较强相互作用,而主链的非极性结构保证了与非极性聚合物的相容性,因此给增容剂同时与两种聚合物保证足够的相互作用,从而有效的增加两相界面的相容性,从而增加了聚烯烃类聚合物和多糖聚合物界面之间的相溶效果。所述方法尤其适用于聚乙烯/聚丙烯与淀粉/纤维素之间共混,得到具有良好分散的复合材料,可应用于生产生物可降解塑料。该共混方法操作简单,原料来源广泛,增容效果明显,能够有效降低该类型可降解塑料的生产成本,具有巨大的社会效益。

[0029]

与现有技术相比,本发明具有以下优点:

[0030]

(1)增容剂制备工艺简单,操作要求低,可用于大规模生产;

[0031]

(2)该增容剂增容效果明显,具有更广泛的应用;

[0032]

(3)增容剂用于聚烯烃/多糖聚合物复合材料的制备过程中工艺简单,成本较低;

[0033]

(4)该工艺条件极大地减少了工农业和生活用塑料制品的废弃物,减轻环境污染,促进生态保护。

附图说明

[0034]

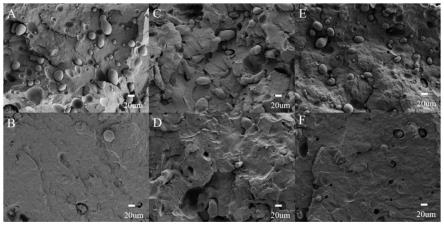

图1为共混膜的扫描电镜表征图:(a)对比例1;(b)实施例2;(c)对比例2;(d)实施例3;(e)对比例3;(f)实施例4。

具体实施方式

[0035]

本发明提供一种增容剂,所述增容剂特征为烯烃低聚物主链上接枝上偶氮二甲酸酯类化合物,能够改进聚烯烃与其他聚合物材料的相容性。

[0036]

在本发明的一个实施方式中,所述增容剂的制备方法包括以下步骤:将聚烯烃和偶氮二甲酸酯类化合物在溶剂中进行混合,加入钨金属催化剂,在光照条件下进行反应,通过静置降温、溶剂中分离沉淀、过滤烘干得到增容剂。

[0037]

在本发明的一个实施方式中,所述增容剂的结构通式如下式(i)所示:

[0038][0039]

其中r1为氢原子或含1-3个碳原子的未支化烷基或支化烷基,r2、r3各自独立的为直链c1-c4烷基或支化c1-c4烷基。

[0040]

示例的,所述包含上述结构的增容剂可以采用具有如下结构式的一种或多种。

[0041][0042]

其中n的值为10~500,优选为10~100。

[0043]

本发明还提供一种增容剂在制备聚烯烃/多糖聚合物复合材料中的应用,具体步骤为:首先将增容剂与多糖聚合物通过机械搅拌使其混合均匀,然后将聚烯烃塑料加入到密炼机中,在其完全熔融之后加入增塑剂与多糖聚合物的混合物,共同进行密炼,密炼结束即得到共混的复合塑料。

[0044]

在本发明的一个实施方式中,所述聚烯烃选自聚乙烯或聚丙烯的一种或两种以上,优选为单一的聚乙烯或聚丙烯。

[0045]

在本发明的一个实施方式中,所述聚乙烯可以是高密度聚乙烯或低密度聚乙烯,所述聚丙烯可以是全同立构聚丙烯、间同立构聚丙烯或无规立构聚丙烯。

[0046]

在本发明的一个实施方式中,所述聚乙烯或聚丙烯的数均分子量为100000~500000,优选数均分子量为150000-250000。

[0047]

在本发明的一个实施方式中,所述多糖聚合物选自淀粉或纤维素中的一种。

[0048]

在本发明的一个实施方式中,以聚烯烃的总质量为基准,所述增容剂的添加量为0.5%~5%,优选为1%~2.5%。

[0049]

在本发明的一个实施方式中,所述聚烯烃与多糖聚合物混合的质量比为(2~5):1,优选质量比为(3.5~4.5):1。

[0050]

在本发明的一个实施方式中,以聚烯烃的总质量为基准,所述增容剂的添加量为0.5%~5%,优选为1%~2.5%。

[0051]

在本发明的一个实施方式中,所述共混过程在密炼机中进行,共混压力为常压,共

混温度为170-190℃,优选为175-180℃;密炼机转速为40-60r/min,优选转速为48-53r/min;共混时间为5-8min,优选共混时间为6-7min。

[0052]

本发明还提供一种聚烯烃/多糖聚合物复合材料,所述聚烯烃/多糖聚合物复合材料通过上述制备方法得到。

[0053]

在本发明的一个实施方式中,聚乙烯基共混塑料的抗拉强度》25mpa,聚丙烯基共混塑料的抗拉强度》30mpa。

[0054]

含偶氮酯侧基的短链聚烯烃作为增容剂,有效地增加了聚烯烃类聚合物和多糖聚合物界面之间的相溶效果。所述方法尤其适用于聚乙烯/聚丙烯与淀粉/纤维素之间共混,得到具有良好分散的复合材料,可应用于生产生物可降解塑料。该共混方法操作简单,原料来源广泛,增容效果明显,能够有效降低该类型可降解塑料的生产成本,具有巨大的社会效益。

[0055]

下面结合附图和具体实施例对本发明进行详细说明。

[0056]

分析仪器:

[0057]

密炼机rheomix 600,转子类型:roller rotors,转子转速比3:2,腔体容积(不含转子):120cm3,加料方式:手动,控温方式:程序自动控温,控温热电偶:3个,温度控制:电加热、空气冷却,三区加热:后板/中板/前板。

[0058]

扫描电镜ultra55,德国zeiss

[0059]

试剂:

[0060]

高密度聚乙烯,中国石油化工股份有限公司北京燕山分公司;

[0061]

聚丙烯,中国石油化工股份有限公司北京燕山分公司;

[0062]

淀粉,上海麦克林生化科技有限公司;

[0063]

纤维素,上海麦克林生化科技有限公司;

[0064]

偶氮二甲酸二异丙酯,上海泰坦科技股份有限公司;

[0065]

poe-g-mah,佳易容聚合物(上海)有限公司;

[0066]

催化剂tbadt是按照参考文献chem.commun.,2009,41(47),7351-7353所述的方法制备而得。

[0067]

实施例1

[0068]

本实施例提供一种增容剂的制备方法。

[0069]

在10ml的反应烧瓶中,加入56mg聚乙烯粉末,808mg偶氮二甲酸二异丙酯,166mg tbadt和5ml 1,1,2,2-四氯乙烷,混合搅拌均匀。

[0070]

在室温下用氮气吹扫混合物1.5h,然后在110℃条件下施加光照并搅拌48h。然后将混合物冷却至室温,将得到的混合物滴加至100ml的甲醇中沉淀。沉淀的固体分别用甲醇和乙腈洗涤3次。最后将产物在真空下干燥过夜即获得产物增容剂(i)。

[0071][0072]

实施例2

[0073]

本实施例提供一种共混增容测试方法。

[0074]

取实施例1制得的增容剂400mg,加入8g淀粉,通过机械搅拌混合均匀,然后将32g高密度聚乙烯粉末(分子量为200000)送入密炼机中塑化,当高密度聚乙烯完全熔融后,将淀粉和增容剂混合物加入密炼机。共混物在180℃下以60rpm的速度共混6分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0075]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1b所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为27.80mpa。

[0076]

实施例3

[0077]

本实施例提供一种共混增容测试方法。

[0078]

取实施例1制得的增容剂400mg,加入8g纤维素,通过机械搅拌混合均匀,然后将32g高密度聚乙烯粉末(分子量为200000)送入密炼机中塑化,当高密度聚乙烯完全熔融后,将纤维素和增容剂混合物加入密炼机。共混物在180℃下以60rpm的速度共混6分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0079]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1d所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为26.15mpa。

[0080]

实施例4

[0081]

本实施例提供一种共混增容测试方法。

[0082]

取实施例1制得的增容剂400mg,加入8g淀粉,通过机械搅拌混合均匀,然后将32g聚丙烯粉末(分子量为100000)送入密炼机中塑化,当聚丙烯完全熔融后,将纤淀粉和增容剂混合物加入密炼机。共混物在180℃下以60rpm的速度共混6分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0083]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1f所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为31.8mpa。

[0084]

实施例5

[0085]

本实施例提供一种共混增容测试方法。

[0086]

取实施例1制得的增容剂400mg,加入8g淀粉,通过机械搅拌混合均匀,然后将32g高密度聚乙烯粉末(分子量为100000)送入密炼机中塑化,当聚丙烯完全熔融后,将纤淀粉和增容剂混合物加入密炼机。共混物在170℃下以40rpm的速度共混8分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0087]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1f所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为27.5mpa。

[0088]

实施例6

[0089]

本实施例提供一种共混增容测试方法。

[0090]

取实施例1制得的增容剂300mg,加入8g纤维素,通过机械搅拌混合均匀,然后将32g高密度聚乙烯粉末(分子量为300000)送入密炼机中塑化,当聚丙烯完全熔融后,将纤淀粉和增容剂混合物加入密炼机。共混物在190℃下以60rpm的速度共混5分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0091]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1f所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为26.9mpa。

[0092]

实施例7

[0093]

本实施例提供一种共混增容测试方法。

[0094]

取实施例1制得的增容剂800mg,加入8g纤维素,通过机械搅拌混合均匀,然后将32g聚丙烯粉末(分子量为150000)送入密炼机中塑化,当聚丙烯完全熔融后,将纤淀粉和增容剂混合物加入密炼机。共混物在190℃下以50rpm的速度共混7分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0095]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1f所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为34.7mpa。

[0096]

对比例1

[0097]

将32g高密度聚乙烯粉末送入密炼机中塑化,当高密度聚乙烯完全熔融后,将8g淀粉加入密炼机。共混物在180℃下以60rpm的速度共混6分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0098]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1a所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为20.66mpa。

[0099]

对比例2

[0100]

将32g高密度聚乙烯粉末送入密炼机中塑化,当高密度聚乙烯完全熔融后,将8g纤维素加入密炼机。共混物在180℃下以60rpm的速度共混6分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0101]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1c所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为18.69mpa。

[0102]

对比例3

[0103]

将32g聚丙烯粉末送入密炼机中塑化,当聚丙烯完全熔融后,将8g淀粉加入密炼机。共混物在180℃下以60rpm的速度共混6分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0104]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。将压制的膜在液氮中断裂并送去进行扫描电镜表征,表征结果如图1e所示。同时切割压制的膜进行拉伸测试,测得其抗拉强度为25.36mpa。

[0105]

对比例4

[0106]

取市售增容剂poe-g-mah400mg,加入8g纤维素,通过机械搅拌混合均匀,然后将32g高密度聚乙烯粉末送入密炼机中塑化,当高密度聚乙烯完全熔融后,将纤维素和增容剂混合物加入密炼机。共混物在180℃下以60rpm的速度共混6分钟。将获得的复合塑料材料在真空下保持50℃干燥过夜。

[0107]

将干燥好的塑料裁剪为小颗粒,通过加压硫化机加压以获得共混物膜。板温度设定为200℃,压力设定为20t并保持10分钟以获得最终膜。切割压制的膜进行拉伸测试,测得其抗拉强度为21.45mpa。

[0108]

由对比例和实施例对比可以看出,本发明的增容剂可以有效的提高聚烯烃与多糖聚合物之间的相容性,同时明显的提高共混塑料的拉伸强度,为生物可降解塑料的制备和大规模应用提供了一个有效的解决方案。

[0109]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。