1.本发明涉及可降解超支化环氧树脂-碳纤维复合材料技术领域,具体涉及一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法。

背景技术:

2.随着碳纤维增强复合材料在航空航天、汽车、风力发电等领域的应用日益广泛,其固体废弃物的数量也急剧增加,因此,如何使碳纤维复合材料废弃物循环利用得到了越来越多研究者的关注。由于不可逆的交联网络,在不降低性能的情况下热固性树脂和碳纤维的高效闭环回收成为一个重大挑战。

3.热固性树脂由于其优异的机械性能和耐热耐化学腐蚀性能,在聚合物材料和复合材料中发挥了重要作用。但是传统的热固性树脂在固化过程中形成三维的不可逆交联网状结构,在加热或者溶剂条件下不能进行再加工,从而导致了资源的浪费和环境的污染。传统的机械回收方法和化学回收方法不可避免的会对碳纤维的性能和尺寸造成损伤。具有某些环境刺激响应性的动态共价聚合物已被提议作为不可回收的热固性材料的一种可持续的替代材料。由于动态共价键的弱稳定性,酯键、双硫键和亚胺键显示出了中等的机械性能。而六氢均三嗪结构不仅在酸性条件下具有良好的降解性,而且还具有较高的机械性能。为此本技术的发明人(张道洪)引入六氢均三嗪结构发明了可降解超支化环氧树脂(zl201810386063.3;nature sustainability,2020,3,29-34;composites part b,2020,196,108109)和含硫可降解超支化环氧树脂(zl201810387204.3;composites part b,2020,192,108005)的工艺技术,实现了环氧树脂的回收循环再利用。

4.然而,热固性碳纤维复合材料的交联结构在高附加值聚合物和碳纤维的循环利用中很难分解。碳纤维复合材料常见的回收办法为机械回收和化学回收。然而,这两种回收方法都不能同时有效地回收热固性树脂和碳纤维。因此,需要开发工艺简单、可降解环氧树脂/碳纤维复合材料的制备技术是解决目前该领域存在的问题的根本途径,进而实现碳纤维的闭环回收。

技术实现要素:

5.为了解决现有技术中存在的不足,本发明提供了一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法。

6.本发明以如下技术方案解决上述技术问题:

7.一种高性能可降解环氧树脂/碳纤维复合材料,其制备过程如下:

8.(1)将碳纤维布完全浸入巯基化合物、有机溶剂和光引发剂的混合溶液中,用功率400w~800w的紫外光照20~60分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布,即tcf,取出tcf干燥,备用(优选在80-100℃干燥10-20分钟);

9.(2)用可降解超支化环氧树脂、双酚a型环氧树脂和固化剂的混合物充分浸渍步骤(1)的tcf后,取出、干燥,获得碳纤维布预浸料;

10.(3)将6-10层碳纤维布预浸料叠在一起,放入模具中层压,在一定压力和温度条件下热压固化1-3h;

11.(4)热压完成后,在10-15mpa下冷压10-20min,待温度降低到80℃以下,取出,即可得到高性能可降解环氧树脂/碳纤维复合材料。

12.进一步的,所述的碳纤维布为市售的t300、t600和t800中的一种或多种。

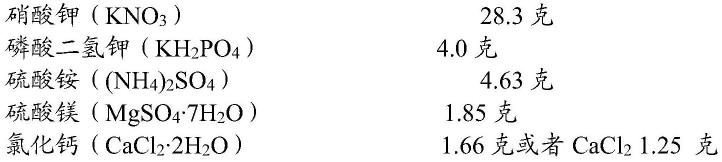

13.进一步的,所述的巯基化合物为以下巯基化合物中的一种或多种二元巯基化合物(优选为emp和/或demp)和三元巯基化合物(thmp、tmmp和/或ht-bm)以及端巯基超支化聚合物,其中二元巯基化合物(emp、demp)和三元巯基化合物(thmp、tmmp、ht-bm)的结构式如下,其制备原理和过程参考文献progress in organic coatings,2016,101,178-185;nature sustainability,2020,3,29-34。

[0014][0015]

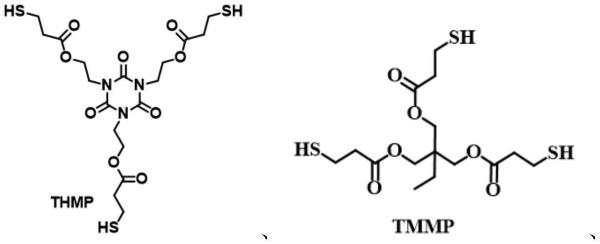

进一步的,所述的端巯基超支化聚合物为thbp-n1(n1=3、6、9或12)和/或btmp-n2(n2=6、9或11)参照文献(express polymer letters,2020,14(2),192-204;progress in organic coatings,2020,139,105436)合成,端巯基超支化聚合物的摩尔质量为1400~6500g/mol,它们的性质如表1所示。

[0016]

表1端巯基超支化聚合物的性质

[0017]

产品名称摩尔质量(g/mol)thbp-31490thbp-61790thbp-91970thbp-122260btmp-62660btmp-94940btmp-116500

[0018]

进一步的,所述光引发剂为4-二甲氨基吡啶、二苯甲酮、对氨基苯丙酮、2,2-二甲氧基-2-苯基苯乙酮和1-羟基环己基苯基甲酮中的一种或两种以上。

[0019]

进一步的,所述步骤(1)中巯基化合物、有机溶剂和光引发剂的质量比为1:(20-30):(0.02-0.04);

[0020]

进一步的,所述步骤(1)中巯基化合物与碳纤维布的质量比为(0.1~4):1。

[0021]

进一步的,所述步骤(1)中有机溶剂为四氢呋喃、1,4-二氧六环、乙酸乙酯、丙酮、氯仿、n’n-二甲基甲酰胺和二氯甲烷中的一种或两种以上。

[0022]

进一步的,所述步骤(2)中可降解超支化环氧树脂、双酚a型环氧树脂和固化剂的质量比为1:(0.4-2.0):(0.3-0.8);

[0023]

进一步的,所述步骤(2)中可降解超支化环氧树脂与tcf的质量比为(0.5~2.0):1。

[0024]

进一步的,双酚a型环氧树脂型号为e51。

[0025]

进一步的,所述的可降解超支化环氧树脂为dsehp-m(m=3、5、7或11)、her-htn(n=3、6、12或24)和efth-k(k=3、6、9或12)中的一种或多种,其制备原理和过程见参考文献nature sustainability,2020,3,29-34;composites part b,2020,192,108005;composites part b,2020,196,108109;green chem.,2020,22,4187-4198,所述可降解超支化环氧树脂的摩尔质量为1000~17000g/mol,环氧值为0.06~0.76mol/100g,它们的性质如表2所示。

[0026]

表2可降解超支化环氧树脂的性质

[0027][0028][0029]

进一步的,所述固化剂为4,4'-二氨基二苯甲烷、4,4'-二氨基二苯砜、双氰胺和二乙烯三胺中的一种或两种以上。

[0030]

进一步的,所述骤(2)中干燥的条件为:在50-80℃的真空干燥箱中干燥40分钟-3小时。

[0031]

进一步的,所述步骤(3)中固化条件为:在8-12mpa条件下120-150℃固化1-3h。

[0032]

本发明还提供了上述高性能可降解环氧树脂/碳纤维复合材料的降解回收方法,具体为:

[0033]

(a)将待降解复合材料浸泡在酸性溶液中,常压、25~90℃条件下降解2-10小时后得到纤维布以及降解液;

[0034]

(b)步骤(a)的纤维布用有机溶剂润洗并干燥,得到再生碳纤维布,再生碳纤维布按照上述步骤(2)-(4)完成其再利用;

[0035]

(c)步骤(a)的降解液中和至中性后,用有机溶剂萃取得到低聚物溶液,向低聚物溶液中加入过量的(优选用量为低聚物溶液体积的1-3倍)溶剂(溶剂优选为甲醛溶液,更优选为35%-40%的甲醛水溶液)进行反应,将反应后的溶液替换上述步骤(2)的混合物后充分浸渍干燥后的tcf,干燥,获得碳纤维布预浸料,碳纤维布预浸料按照上述步骤(3)-(4)完成其再利用。

[0036]

进一步的,所述酸性溶液为:磷酸水溶液、磷酸的四氢呋喃溶液、甲酸的四氢呋喃溶液、盐酸的四氢呋喃溶液、乙酸的四氢呋喃溶液、硝酸的四氢呋喃溶液、磷酸的双氧水-乙二醇混合溶液和硝酸的双氧水-n’n-二甲基甲酰胺混合溶液中的一种或两种以上,酸性溶液的浓度为1-10mol/l。

[0037]

本发明的技术方案与现有技术相比,具有如下优点和有益效果:

[0038]

1、本发明利用硫醇-烯烃点击反应制备高性能碳纤维布,获得了端巯基超支化聚合物点击改性碳纤维布的反应条件和技术;

[0039]

2、本发明制备了高性能的可降解超支化环氧树脂/碳纤维布复合材料,并实现了复合材料的降解回收及闭环循环利用,且回收再利用材料的拉伸强度基本保持不变;

[0040]

3、本发明的可降解超支化环氧树脂/碳纤维布复合材料的制备工艺简单,反应条件温和,反应时间短,原料成本低,适于工业化生产。

附图说明

[0041]

图1为实施例1中原料碳纤维布t300(图1a)和再生碳纤维(图1b)的sem图。

具体实施方式

[0042]

下面结合具体的实施例对本发明的方法做进一步说明,但这些实施例不应以任何方式限制本发明的保护范围。

[0043]

实施例1-8所用的原料碳纤维布为市售的t300、t600和t800中的一种或多种。

[0044]

所用双酚a型环氧树脂型号为e51。

[0045]

所用甲醛溶液为浓度35%-40%的甲醛水溶液。

[0046]

实施例1-8所用的二元巯基化合物、三元巯基化合物和端巯基超支化聚合物的制备原理和过程参考文献progress in organic coatings,2016,101,178-185;progress in organic coatings,2020,139,105436;nature sustainability,2020,3,29-34;express polymer letters,2020,14(2),192-204。

[0047]

实施例1-8所用的可降解超支化环氧树脂dsehp-m(m=3、5、7或11),her-htn(n=3、6、12或24)和efth-k(k=3、6、9或12)的制备原理和过程参考文献nature sustainability,2020,3,29-34;composites part b,2020,192,108005;composites part b,2020,196,108109;green chem.,2020,22,4187-4198。

[0048]

实施例1一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0049]

(1)将1.5g碳纤维布(t300,其sem图像如图1a所示)完全浸入6g demp、125g氯仿和0.15g 4-二甲氨基吡啶的混合溶液中,用功率400w的紫外光照40分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在80℃干燥20分钟,备用;

[0050]

(2)用0.75g her-ht3、0.37g双酚a型环氧树脂和0.23g 4,4'-二氨基二苯甲烷的混合物充分浸渍(浸泡1h)步骤(1)的tcf后,取出后于50℃干燥3小时获得碳纤维布预浸料;

[0051]

(3)将8层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进行层压,在10mpa条件下120℃热压固化2h;热压完成后,在10mpa下冷压20min,待温度降低到80℃以下,取出,即得到高性能her-ht3/碳纤维复合材料,其拉伸强度见表3。

[0052]

(4)将尺寸为10mm

×

10mm

×

2mm的her-ht3/碳纤维布复合材料浸入2.6mol/l磷酸的四氢呋喃溶液中进行降解,降解温度为25℃,降解时间为3h,降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布(其sem图像如图1b所示)。

[0053]

(5)再生碳纤维布与her-ht3重新进行层压,层压过程同步骤(2)和(3),不同的是,将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到her-ht3/循环碳纤维布复合材料,其拉伸强度见表3。

[0054]

(6)将尺寸为10mm

×

10mm

×

2mm的her-ht3/碳纤维布复合材料浸入10mol/l甲酸的四氢呋喃溶液中进行降解,降解温度为25℃,降解时间为9h。将所得降解液用1mol/lnaoh溶液中和至中性后,用乙酸乙酯萃取得到低聚物溶液。向低聚物溶液中加入过量的(低聚物溶液体积的2倍)甲醛溶液进行反应,将反应后的溶液替换步骤(2)的混合物充分浸渍tcf,然后在120℃的环境中干燥、层压,层压操作同步骤(3),得到循环her-ht3/碳纤维布复合材料,其拉伸强度见表3。

[0055]

实施例2一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0056]

(1)将1.5g碳纤维布(t300)完全浸入3g tmmp、90g二氯甲烷和0.1g二苯甲酮的混合溶液中,用功率500w的紫外光照30分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在100℃干燥10分钟,备用;

[0057]

(2)用3g her-ht6、6g双酚a型环氧树脂和2.4g 4,4'-二氨基二苯砜的混合物充分浸渍(浸泡1h)步骤(1)的tcf,取出后于80℃干燥40分钟获得碳纤维布预浸料;

[0058]

(3)将8层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进行层压,在12mpa条件下120℃热压固化1h;热压完成后,在15mpa下冷压10min,待温度降低到80℃以下,取出,即得到her-ht6/碳纤维复合材料,其拉伸强度见表3。

[0059]

(4)将尺寸为10mm

×

10mm

×

2mm的her-ht6/碳纤维布复合材料浸入2.6mol/l乙酸的四氢呋喃溶液中进行降解,降解温度为30℃,降解时间为4h。降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布。

[0060]

(5)再生碳纤维布与her-ht6重新进行层压,层压过程同步骤(2)和(3),不同的是,将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到her-ht6/循环碳纤维布复合材料,其拉伸强度见表3。

[0061]

(6)将尺寸为10mm

×

10mm

×

2mm的her-ht6/碳纤维布复合材料浸入10mol/l甲酸的四氢呋喃溶液中进行降解,降解温度为25℃,降解时间为9h。将所得降解液用1mol/lnaoh溶液中和至中性后,用氯仿萃取得到低聚物溶液。向低聚物溶液中加入过量的(低聚物溶液体积的1倍)甲醛溶液进行反应,将反应后的溶液替换步骤(2)的混合物充分浸渍tcf,然后在120℃的环境中干燥、层压,层压操作同步骤(3),得到循环her-ht6/碳纤维布复合材料,其拉伸强度见表3。

[0062]

实施例3一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0063]

(1)将1.5g碳纤维布(t300)完全浸入1.5g thbp-3、40g 1,4-二氧六环和0.04g对氨基苯丙酮的混合溶液中,用功率800w的紫外光照20分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在90℃干燥15分钟,备用;

[0064]

(2)用1.5g her-ht

12

、1.5g双酚a型环氧树脂和1g双氰胺的混合物充分浸渍(浸泡1h)步骤(1)的tcf,取出后于60℃干燥1.5小时获得碳纤维布预浸料;

[0065]

(3)将8层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进行层压,在8mpa条件下150℃热压固化3h;热压完成后,在13mpa下冷压15min,待温度降低到80℃以下,取出,即得到her-ht

12

/碳纤维复合材料,其拉伸强度见表3。

[0066]

(4)将尺寸为10mm

×

10mm

×

2mm的her-ht

12

/碳纤维布复合材料浸入2mol/l盐酸的四氢呋喃溶液中进行降解,降解温度为50℃,降解时间为2h。降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布。

[0067]

(5)再生碳纤维布与her-ht

12

重新进行层压,层压过程同步骤(2)和(3),不同的是,将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到her-ht

12

/循环碳纤维布复合材料,其拉伸强度见表3。

[0068]

(6)将尺寸为10mm

×

10mm

×

2mm的her-ht

12

/碳纤维布复合材料浸入6mol/l磷酸的四氢呋喃溶液中进行降解,降解温度为25℃,降解时间为8h。将所得降解液用1mol/lnaoh溶液中和至中性后,用1,4-二氧六环萃取得到低聚物溶液。向低聚物溶液中加入过量的(低聚物溶液体积的3倍)甲醛溶液进行反应,将反应后的溶液替换步骤(2)的混合物充分浸渍tcf,然后在120℃的环境中干燥、层压,层压操作同步骤(3),得到循环her-ht

12

/碳纤维布复合材料,其拉伸强度见表3。

[0069]

实施例4一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0070]

(1)将1.5g碳纤维布(t300)完全浸入4.5g btmp-6、120g丙酮和0.12g 1-羟基环己基苯基甲酮的混合溶液中,用功率600w的紫外光照30分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在90℃干燥15分钟,备用;

[0071]

(2)用2.25g her-ht

24

、1.8g双酚a型环氧树脂和1.35g二乙烯三胺的混合物充分浸渍(浸泡1h)步骤(1)的tcf,取出后于70℃干燥1小时获得碳纤维布预浸料;

[0072]

(3)将8层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进

行层压,在12mpa条件下130℃热压固化1.5h;热压完成后,在10mpa下冷压20min,待温度降低到80℃以下,取出,即得到her-ht

24

/碳纤维复合材料,其拉伸强度见表3。

[0073]

(4)将尺寸为10mm

×

10mm

×

2mm的her-ht

24

/碳纤维布复合材料浸入1mol/l硝酸的四氢呋喃溶液中进行降解,降解温度为70℃,降解时间为1h。降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布。

[0074]

(5)再生碳纤维布与her-ht

24

重新进行层压,层压过程同步骤(2)和(3),不同的是,将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到her-ht

24

/循环碳纤维布复合材料,其拉伸强度见表3。

[0075]

(6)将尺寸为10mm

×

10mm

×

2mm的her-ht

24

/碳纤维布复合材料浸入10mol/l乙酸的四氢呋喃溶液中进行降解,降解温度为25℃,降解时间为10h。将所得降解液用1mol/lnaoh溶液中和至中性后,用丙酮萃取得到低聚物溶液。向低聚物溶液中加入过量的(低聚物溶液体积的1.5倍)甲醛溶液进行反应。将反应后的溶液替换步骤(2)的混合物充分浸渍tcf,然后在120℃的环境中干燥、层压,层压操作同步骤(3),得到循环her-ht

24

/碳纤维布复合材料,其拉伸强度见表3。

[0076]

实施例5一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0077]

(1)将1.5g碳纤维布(t600)完全浸入0.15g ht-bm、4.5g乙酸乙酯和0.005g 2,2-二甲氧基-2-苯基苯乙酮的混合溶液中,用功率650w的紫外光照28分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在90℃干燥15分钟,备用;

[0078]

(2)用1.5g dsehp-3、1.5g双酚a型环氧树脂和0.6g二乙烯三胺的混合物充分浸渍(浸泡1h)步骤(1)的tcf,取出后于70℃干燥1小时获得碳纤维布预浸料;

[0079]

(3)将6层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进行层压,在8mpa条件下120℃热压固化3h;热压完成后,在12mpa下冷压15min,待温度降低到80℃以下,取出,即得到dsehp-3/碳纤维复合材料,其拉伸强度见表4。

[0080]

(4)将尺寸为10mm

×

10mm

×

2mm的dsehp-3/碳纤维布复合材料浸入1mol/l硝酸溶液中进行降解(其中,所用溶剂为质量比1:5的双氧水和n’n-二甲基甲酰胺混合溶液),降解温度为90℃,降解时间为6h。降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布。

[0081]

(5)再生碳纤维布与dsehp-3重新进行层压,层压过程同步骤(2)和(3),不同的是,将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到dsehp-3/循环碳纤维布复合材料,其拉伸强度见表4。

[0082]

实施例6一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0083]

(1)将1.5g碳纤维布(t600)完全浸入0.9g btmp-11、24g四氢呋喃和0.023g 4-二甲氨基吡啶的混合溶液中,用功率700w的紫外光照25分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在80℃干燥20分钟,备用;

[0084]

(2)用3g dsehp-7、2.4g双酚a型环氧树脂和1.2g 4,4'-二氨基二苯甲烷的混合物充分浸渍(浸泡1h)步骤(1)的tcf,取出后于65℃干燥1.5小时获得碳纤维布预浸料;

[0085]

(3)将10层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进

行层压,在10mpa条件下150℃热压固化1h;热压完成后,在15mpa下冷压10min,待温度降低到80℃以下,取出,即得到dsehp-7/碳纤维复合材料,其拉伸强度见表4。

[0086]

(4)将尺寸为10mm

×

10mm

×

2mm的dsehp-7/碳纤维布复合材料浸入1mol/l硝酸溶液中进行降解(其中,所用溶剂为质量比1:5的的双氧水-n’n-二甲基甲酰胺混合溶液),降解温度为80℃,降解时间为8h。降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布。

[0087]

(5)再生碳纤维布与dsehp-7重新进行层压,层压过程同步骤(2)和(3),不同的是,将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到dsehp-7/循环碳纤维布复合材料,其拉伸强度见表4。

[0088]

实施例7一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0089]

(1)将1.5g碳纤维布(t800)完全浸入1.5g thmp-6、40g氯仿和0.03g 4-二甲氨基吡啶的混合溶液中,用功率400w的紫外光照60分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在85℃干燥18分钟,备用;

[0090]

(2)用3g efth-3、6g双酚a型环氧树脂和1.8g 4,4'-二氨基二苯甲烷的混合物充分浸渍(浸泡1h)步骤(1)的tcf,取出后于70℃干燥1小时获得碳纤维布预浸料;

[0091]

(3)将7层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进行层压,在11mpa条件下130℃热压固化2h;热压完成后,在13mpa下冷压13min,待温度降低到80℃以下,取出,即得到efth-3/碳纤维复合材料,其拉伸强度见表5。

[0092]

(4)将尺寸为10mm

×

10mm

×

2mm的efth-3/碳纤维布复合材料浸入2mol/l磷酸溶液中进行降解(其中,所用溶剂为质量比1:5的双氧水和乙二醇混合溶液),降解温度为70℃,降解时间为10h。降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布。

[0093]

(5)再生碳纤维布与efth-3重新进行层压,层压过程同步骤(2)和(3),不同的是,将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到efth-3/循环碳纤维布复合材料,其拉伸强度见表5。

[0094]

实施例8一种高性能可降解环氧树脂-碳纤维复合材料及其制备方法,其步骤如下:

[0095]

(1)将1.5g碳纤维布(t800)完全浸入3gemp、90g二氯甲烷和0.09g二苯甲酮的混合溶液中,用功率600w的紫外光照40分钟,进行硫醇-烯烃点击反应,获得表面功能化的碳纤维布(tcf);取出tcf,在95℃干燥12分钟,备用;

[0096]

(2)用1.5g efth-9、1.5g双酚a型环氧树脂和0.6g 4,4'-二氨基二苯砜的混合物充分浸渍(浸泡1h)步骤(1)的tcf,取出后于60℃干燥2小时获得碳纤维布预浸料;

[0097]

(3)将9层步骤(2)制备的碳纤维布预浸料叠在一起,放入涂有脱模剂的模具中进行层压,在8mpa条件下150℃热压固化1.5h;热压完成后,在14mpa下冷压13min,待温度降低到80℃以下,取出,即得到efth-9/碳纤维复合材料,其拉伸强度见表5。

[0098]

(4)将尺寸为10mm

×

10mm

×

2mm的efth-9/碳纤维布复合材料浸入2.5mol/l磷酸溶液中进行降解(其中,所用溶剂为质量比1:5的双氧水和乙二醇混合溶液),降解温度为90℃,降解时间为3h。降解得到的纤维布用丙酮润洗并在50℃下放置24h,得到再生碳纤维布。

[0099]

(5)再生碳纤维布与efth-9重新进行层压,层压过程同步骤(2)和(3),不同的是,

将步骤(2)中的tcf替换为步骤(4)的再生碳纤维布,得到efth-9/循环碳纤维布复合材料,其拉伸强度见表5。

[0100]

表3各超支化环氧树脂/碳纤维布(t300)复合材料的拉伸强度

[0101][0102][0103]

注:表3中,对比实施例指实施例1中步骤(1)的tcf,复合材料指相应实施例步骤(3)的产物,循环碳布指实施例1-3步骤(5)的循环碳纤维布复合材料,循环树脂指各实施例步骤(6)的循环/碳纤维布复合材料。

[0104]

表4各超支化环氧树脂/碳纤维布(t600)复合材料的拉伸强度

[0105][0106]

注:表4中,对比实施例指实施例5中步骤(1)的tcf,复合材料指相应实施例相应实施例步骤(3)的产物,循环碳布指实施例5-6的步骤(5)的循环碳纤维布复合材料。

[0107]

表5各超支化环氧树脂/碳纤维布(t800)复合材料的拉伸强度

[0108][0109]

注:表5中,对比实施例指实施例7中步骤(1)的tcf,复合材料指相应实施例步骤(3)的产物,循环碳布指实施例7-8的步骤(5)的循环碳纤维布复合材料。

[0110]

注:表3-表5中“拉伸强度”的测定方法为:使用万能材料试验机(instron5943)参

照astm标准d3039/d3039m-00《聚合物基复合材料拉伸性能标准试验方法》进行测试,测试温度为25℃。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。