1.本发明涉及选矿技术领域,具体涉及一种白云石型萤石矿选矿抑制剂及含硫白云石型萤石矿的选矿方法。

背景技术:

2.萤石(caf2),是工业上氟元素的首要来源,是一种具备战略意义的非金属矿产资源,有“第二稀土”之称,应用领域涵盖传统产业和新兴产业,其中传统产业以冶金、化工和建材三大产业为主。随着经济飞速发展,市场对萤石需求量越来越大。然而,单一易选大型萤石矿较少且逐步被开采殆尽,如何最大限度开发贫、细、杂、难选的伴生型萤石矿,已成为萤石行业发展亟待解决的关键问题。

3.根据脉石矿物类型萤石矿主要分为以下几类:石英-萤石矿,硫化物-萤石矿,方解石-萤石矿,重晶石-萤石矿,硅质岩萤石矿,碳酸盐萤石矿。白云石化学成分为camg(co3)2,晶体属三方晶系的碳酸盐矿物。白云石的晶体结构与方解石类似,白云石型萤石矿富含白云石、方解石,属于碳酸盐萤石矿,因为白云石、方解石与萤石含有相同的钙离子,可浮性相近,致使萤石难以浮选分离,影响萤石质量,极大地影响萤石资源的开发利用。且白云石型萤石矿嵌布力度比较紧密,往往与黄铁矿等伴生,相互嵌布交代,而黄铁矿可浮性较好,使得含硫白云石萤石矿浮选分离难度进一步加大。而现有常见的萤石选矿方法为浮选法,如上所述,由于白云石、方解石与萤石的可浮性相近,传统药剂体系与工艺流程下难以实现萤石的良好分离。

4.鉴于此,急需开发一种氟化钙品位高、萤石回收率高的含硫白云石型萤石矿的选矿方法,其具有重要现实意义,将带来重大经济价值。

技术实现要素:

5.本发明的目的在于克服现有浮选法无法有效针对含硫白云石型萤石矿进行选矿,导致氟化钙品位低,回收率低的缺陷,进而提供一种白云石型萤石矿选矿抑制剂及其含硫白云石型萤石矿的选矿方法。

6.为达到上述目的,本发明采用如下技术方案:

7.一种白云石型萤石矿选矿抑制剂,以重量份数计,所述选矿抑制剂包括如下原料:酸化水玻璃100-300份,栲胶50-300份,腐殖酸钠50-300份。

8.优选的,所述酸化水玻璃由等质量分数的硫酸溶液和水玻璃按照体积比为1:1进行混合制备得到,所述硫酸溶液的质量分数为5%-10%,所述水玻璃的质量分数为5%-10%。

9.本发明还提供一种含硫白云石型萤石矿的选矿方法,包括如下步骤:

10.1)将含硫白云石型萤石矿进行磨矿,加水配制成矿浆;

11.2)对矿浆进行粗选,得到粗选精矿和粗选尾矿;

12.3)将粗选精矿经过至少一次精选,得到精选后精矿;

13.4)将精选后精矿进行酸浸处理,酸浸处理后浓缩、脱水,得到萤石精矿;

14.其中,步骤3)中每次精选处理中所用抑制剂为酸化水玻璃、栲胶和腐殖酸钠,所述酸化水玻璃的用量为100-300g/t,所述栲胶的用量为50-300g/t,所述腐殖酸钠的用量为50-300g/t。

15.优选的,步骤2)中所述粗选步骤为:控制矿浆温度为20-28℃,矿浆调节ph至5.5-6.5,然后向矿浆中加入酸化水玻璃和栲胶,搅拌,再加入捕收剂,搅拌,最后浮选刮泡,得到粗选精矿和粗选尾矿。

16.优选的,步骤2)中,所述酸化水玻璃的用量为400-800g/t,所述栲胶的用量为200-500g/t,所述捕收剂的用量为800-1500g/t。

17.优选的,步骤3)中,将粗选精矿经过至少6次精选,得到精选后精矿。

18.优选的,步骤3)中,将粗选精矿经过7次精选,得到精选后精矿,其中第一次精选处理中酸化水玻璃用量为500-700g/t,栲胶的用量为200-300g/t,腐殖酸钠的用量为200-300g/t,捕收剂的用量为50-200g/t,其余6次精选处理中不额外补加捕收剂,酸化水玻璃的用量依次降低30-50g/t,栲胶的用量依次降低20-30g/t,腐殖酸钠的用量依次降低20-30g/t。

19.优选的,还包括将粗选尾矿经过至少一次扫选,得到尾矿的步骤。

20.优选的,将粗选尾矿经过3次扫选,得到尾矿,第一次扫选过程中加入200-300g/t的捕收剂,第二次扫选过程中加入100-200g/t的捕收剂,第三次扫选过程中加入50-100g/t的捕收剂。

21.优选的,步骤1)中在将含硫白云石型萤石矿进行磨矿之前还包括将含硫白云石型萤石矿进行破碎和筛分的步骤。

22.优选的,步骤1)中将含硫白云石型萤石矿进行破碎、筛分至粒度为-13mm,然后将其磨矿至细度-0.074mm含量为60%-80%,加水配制成质量浓度为25%-35%的矿浆。

23.优选的,步骤3)中,每次精选过程中产生的尾矿顺序返回到上一次作业;

24.每次扫选过程中产生的精矿顺序返回至上一次作业;

25.步骤4)中,将精选后精矿置于盐酸溶液中进行酸浸,所述盐酸溶液的质量分数为20-30%,所述盐酸溶液的用量为1000-2000g/t。

26.优选的,所述捕收剂为油酸;所述酸化水玻璃由等质量分数的硫酸溶液和水玻璃按照体积比为1:1进行混合制备得到,所述硫酸溶液的质量分数为5%-10%,所述水玻璃的质量分数为5%-10%。

27.本发明所述抑制剂、捕收剂和盐酸溶液的用量指的是相对于含硫白云石型萤石矿的质量折算的,例如,如上所述,第一次精选处理中酸化水玻璃用量为500-700g/t,即每吨含硫白云石型萤石矿加入酸化水玻璃500-700g;栲胶的用量为200-300g/t,即每吨含硫白云石型萤石矿加入栲胶200-300g;腐殖酸钠的用量为200-300g/t,即每吨含硫白云石型萤石矿加入腐殖酸钠200-300g;捕收剂的用量为50-200g/t,即每吨含硫白云石型萤石矿加入捕收剂50-200g;所述盐酸溶液的用量为1000-2000g/t,即每吨含硫白云石型萤石矿加入盐酸溶液1000-2000g。

28.本发明的有益效果:

29.1)本发明提供的白云石型萤石矿选矿抑制剂,以重量份数计,所述选矿抑制剂包括如下原料:酸化水玻璃100-700份,栲胶50-300份,腐殖酸钠50-300份。本发明通过在白云石型萤石矿精选处理中加入酸化水玻璃、栲胶和腐殖酸钠,三者相互配合形成协同效应,可有效抑制白云石、方解石以及硫化矿物等脉石矿物,提高精矿萤石品位和回收率,进而可解决现有含硫白云石型萤石矿中萤石、白云石分离困难的问题。

30.2)本发明提供的含硫白云石型萤石矿的选矿方法,针对含硫白云石型萤石矿难以浮选分离,首先对矿浆进行粗选,得到粗选精矿,然后对粗选精矿进行精选,在精选过程中酸化水玻璃、栲胶和腐殖酸钠作为抑制剂,三种抑制剂形成协同效应,可有效抑制白云石、方解石以及硫化矿物等脉石矿物,提高精矿萤石品位和回收率,最后对精选后精矿进行酸浸,进一步去除与萤石嵌布紧密半包裹状的白云石与硫化物等杂质,得到的萤石精矿具有高的氟化钙品位和回收率,解决了现有含硫白云石型萤石矿中萤石、白云石分离困难以及排除硫化矿物困难的影响,可大范围应用于工业为社会创造巨大经济价值。

31.本发明通过上述步骤相互配合,并在精选处理中加入酸化水玻璃、栲胶和腐殖酸钠作为抑制剂,工艺和抑制剂相互配合,解决了含硫白云石型萤石矿分选困难,精矿品位低,回收率低的问题,同时该工艺高效,适应性强,并且有利于产品脱水以及后续回水循环利用。本发明的选矿方法所得到的萤石精矿品位大于96%,回收率大于80%,硫含量在0.03%以下,萤石品位高,回收率高。

32.3)本发明提供的含硫白云石型萤石矿的选矿方法,进一步的,步骤2)中所述粗选步骤为:控制矿浆温度为20-28℃,矿浆调节ph至5.5-6.5,然后向矿浆中加入酸化水玻璃和栲胶,搅拌,再加入捕收剂,搅拌,最后浮选刮泡,得到粗选精矿和粗选尾矿。

33.本发明通过控制矿浆温度为20-28℃,将矿浆调节ph至5.5-6.5,在弱酸性环境下,有利于脉石矿物白云石、方解石等的抑制,有利于使泡沫清脆,易消泡,有利于泡沫产品泵送转运,由于处于弱酸性环境,对设备基本没有腐蚀作用,对设备要求不高;同时在粗选过程中在酸化水玻璃基础上添加栲胶,栲胶作为一种缩合单宁,对白云石、方解石抑制效果明显,可以预先对白云石进行抑制,有利于白云石从尾矿中排出,进而提高萤石精矿品位和回收率。

34.4)本发明提供的含硫白云石型萤石矿的选矿方法,进一步的,本发明通过设置三次扫选,每次扫选添加捕收剂油酸,可提高回收率,减少萤石的损失量;精选作业获得尾矿与扫选过程获得精矿,顺序返回至上一个作业给矿,形成一种闭路流程,综合提高萤石的回收率。

附图说明

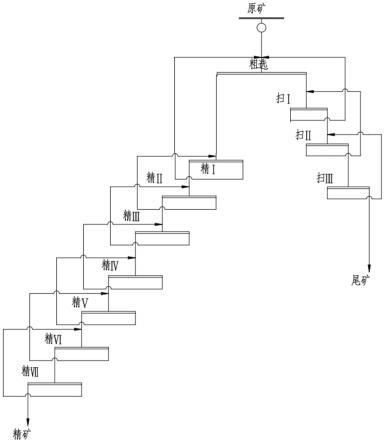

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1是本发明含硫白云石型萤石矿的选矿工艺流程图。

具体实施方式

37.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

38.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

39.本发明以下实施例中所用酸化水玻璃由质量分数8%的硫酸溶液和质量分数8%的水玻璃按照体积比为1:1进行混合制备得到。

40.实施例1

41.本实施例提供一种含硫白云石型萤石矿的选矿方法,包括如下步骤:

42.(1)破碎磨矿作业:

43.将含硫白云石型萤石矿(caf2品位为52.33%,camg(co3)2品位为12.63%)经过鄂式破碎机粗碎与圆锥破碎机细碎,然后筛分至粒度为-13mm粒度矿石,然后将其在球磨机中磨矿至细度-0.074mm含量为74.7%,加水配制成质量浓度为28.5%的矿浆;

44.(2)粗选作业:

45.控制矿浆温度为25℃,使用酸化水玻璃调节矿浆ph至6成弱酸性,然后向矿浆中加入栲胶和酸化水玻璃,酸化水玻璃总用量为600g/t,栲胶用量为250g/t,调浆搅拌3min,再加入油酸(油酸用量900g/t),再调浆搅拌3min,然后浮选刮泡6min,进行矿浆的粗选,得到粗选精矿和粗选尾矿;

46.(3)扫选作业:

47.将粗选尾矿经过3次扫选,得到尾矿,第一次扫选过程中加入200g/t的油酸,第二次扫选过程中加入100g/t的油酸,第三次扫选过程中加入50g/t的油酸,每次扫选间隔2min,刮泡4min,以减少萤石的损失,提高萤石回收率,每次扫选过程中产生的精矿顺序返回至上一次作业给矿;

48.(4)精选作业

49.将粗选精矿经过7次精选,精选过程中加入酸化水玻璃、栲胶和腐殖酸钠,得到精选后精矿,第一次精选(精一)处理中加入500g/t的酸化水玻璃,200g/t的栲胶,200g/t的腐殖酸钠,100g/t的油酸,随着精选次数逐渐增加,酸化水玻璃、栲胶和腐殖酸钠的用量逐渐降低,其余6次精选处理中不额外补加油酸,酸化水玻璃的用量依次降低50g/t,栲胶的用量依次降低20g/t,腐殖酸钠的用量依次降低20g/t,每次加药间隔2min,刮泡3min,每次精选过程中产生的尾矿顺序返回到上一次作业的给矿;

50.(5)酸浸作业:

51.将精选后精矿置于酸浸搅拌槽中的盐酸溶液进行酸浸处理,所述盐酸溶液的质量分数为23.5%,所述盐酸溶液的用量为1200g/t,将酸浸处理后的精矿浓缩、脱水,得到萤石精矿。

52.所得萤石精矿氟化钙品位97.29%,萤石回收率82.42%。

53.实施例2

54.本实施例提供一种含硫白云石型萤石矿的选矿方法,包括如下步骤:

55.(1)破碎磨矿作业:

56.将含硫白云石型萤石矿(caf2品位为51.63%,camg(co3)2品位为11.83%)经过鄂式破碎机粗碎与圆锥破碎机细碎,然后筛分至粒度为-13mm粒度矿石,然后将其在球磨机中磨矿至细度-0.074mm含量为65.8%,加水配制成质量浓度为32.4%的矿浆;

57.(2)粗选作业:

58.控制矿浆温度为28℃,使用酸化水玻璃调节矿浆ph至6成弱酸性,然后向矿浆中加入栲胶和酸化水玻璃,酸化水玻璃总用量为800g/t,栲胶用量为320g/t,调浆搅拌3min,再加入油酸(油酸用量1100g/t),再调浆搅拌3min,然后浮选刮泡6min,进行矿浆的粗选,得到粗选精矿和粗选尾矿;

59.(3)扫选作业:

60.将粗选尾矿经过3次扫选,得到尾矿,第一次扫选过程中加入250g/t的油酸,第二次扫选过程中加入150g/t的油酸,第三次扫选过程中加入100g/t的油酸,每次扫选间隔2min,刮泡4min,以减少萤石的损失,提高萤石回收率,每次扫选过程中产生的精矿顺序返回至上一次作业给矿;

61.(4)精选作业

62.将粗选精矿经过7次精选,精选过程中加入酸化水玻璃、栲胶和腐殖酸钠,得到精选后精矿,第一次精选(精一)处理中加入600g/t的酸化水玻璃,300g/t的栲胶,300g/t的腐殖酸钠,100g/t的油酸,随着精选次数逐渐增加,酸化水玻璃、栲胶和腐殖酸钠的用量逐渐降低,其余6次精选处理中不额外补加油酸,酸化水玻璃的用量依次降低50g/t,栲胶的用量依次降低30g/t,腐殖酸钠的用量依次降低30g/t,每次加药间隔2min,刮泡3min,每次精选过程中产生的尾矿顺序返回到上一次作业的给矿;

63.(5)酸浸作业:

64.将精选后精矿置于酸浸搅拌槽中的盐酸溶液进行酸浸处理,所述盐酸溶液的质量分数为23.5%,所述盐酸溶液的用量为1200g/t,将酸浸处理后的精矿浓缩、脱水,得到萤石精矿。

65.所得萤石精矿氟化钙品位96.72%,萤石回收率84.82%。

66.实施例3

67.本实施例提供一种含硫白云石型萤石矿的选矿方法,包括如下步骤:

68.(1)破碎磨矿作业:

69.将含硫白云石型萤石矿(caf2品位为53.72%,camg(co3)2品位为13.72%)经过鄂式破碎机粗碎与圆锥破碎机细碎,然后筛分至粒度为-13mm粒度矿石,然后将其在球磨机中磨矿至细度-0.074mm含量为62.9%,加水配制成质量浓度为30.8%的矿浆;

70.(2)粗选作业:

71.控制矿浆温度为20℃,使用酸化水玻璃调节矿浆ph至6成弱酸性,然后向矿浆中加入栲胶和酸化水玻璃,酸化水玻璃总用量为400g/t,栲胶用量为200g/t,调浆搅拌3min,再加入油酸(油酸用量800g/t),再调浆搅拌3min,然后浮选刮泡6min,进行矿浆的粗选,得到粗选精矿和粗选尾矿;

72.(3)扫选作业:

73.将粗选尾矿经过3次扫选,得到尾矿,第一次扫选过程中加入250g/t的油酸,第二次扫选过程中加入100g/t的油酸,第三次扫选过程中加入50g/t的油酸,每次扫选间隔2min,刮泡4min,以减少萤石的损失,提高萤石回收率,每次扫选过程中产生的精矿顺序返回至上一次作业给矿;

74.(4)精选作业

75.将粗选精矿经过7次精选,精选过程中加入酸化水玻璃、栲胶和腐殖酸钠,得到精选后精矿,第一次精选(精一)处理中加入700g/t的酸化水玻璃,280g/t的栲胶,250g/t的腐殖酸钠,100g/t的油酸,随着精选次数逐渐增加,酸化水玻璃、栲胶和腐殖酸钠的用量逐渐降低,其余6次精选处理中不额外补加油酸,酸化水玻璃的用量依次降低50g/t,栲胶的用量依次降低30g/t,腐殖酸钠的用量依次降低30g/t,每次加药间隔2min,刮泡3min,每次精选过程中产生的尾矿顺序返回到上一次作业的给矿;

76.(5)酸浸作业:

77.将精选后精矿置于酸浸搅拌槽中的盐酸溶液进行酸浸处理,所述盐酸溶液的质量分数为23.5%,所述盐酸溶液的用量为1200g/t,将酸浸处理后的精矿浓缩、脱水,得到萤石精矿。

78.所得萤石精矿氟化钙品位97.42%,萤石回收率81.93%。

79.实施例4

80.本实施例提供一种含硫白云石型萤石矿的选矿方法,包括如下步骤:

81.(1)破碎磨矿作业:

82.将含硫白云石型萤石矿(caf2品位为52.93%,camg(co3)2品位为12.93%)经过鄂式破碎机粗碎与圆锥破碎机细碎,然后筛分至粒度为-13mm粒度矿石,然后将其在球磨机中磨矿至细度-0.074mm含量为80%,加水配制成质量浓度为35%的矿浆;

83.(2)粗选作业:

84.控制矿浆温度为20℃,使用酸化水玻璃调节矿浆ph至5.5成弱酸性,然后向矿浆中加入栲胶和酸化水玻璃,酸化水玻璃总用量为700g/t,栲胶用量为450g/t,调浆搅拌3min,再加入油酸(油酸用量1200g/t),再调浆搅拌3min,然后浮选刮泡6min,进行矿浆的粗选,得到粗选精矿和粗选尾矿;

85.(3)扫选作业:

86.将粗选尾矿经过3次扫选,得到尾矿,第一次扫选过程中加入250g/t的油酸,第二次扫选过程中加入900g/t的油酸,第三次扫选过程中加入60g/t的油酸,每次扫选间隔2min,刮泡4min,以减少萤石的损失,提高萤石回收率,每次扫选过程中产生的精矿顺序返回至上一次作业给矿;

87.(4)精选作业

88.将粗选精矿经过7次精选,精选过程中加入酸化水玻璃、栲胶和腐殖酸钠,得到精选后精矿,第一次精选(精一)处理中加入500g/t的酸化水玻璃,200g/t的栲胶,200g/t的腐殖酸钠,100g/t的油酸,随着精选次数逐渐增加,酸化水玻璃、栲胶和腐殖酸钠的用量逐渐降低,其余6次精选处理中不额外补加油酸,酸化水玻璃的用量依次降低35g/t,栲胶的用量依次降低20g/t,腐殖酸钠的用量依次降低20g/t,每次加药间隔2min,刮泡3min,每次精选过程中产生的尾矿顺序返回到上一次作业的给矿;

89.(5)酸浸作业:

90.将精选后精矿置于酸浸搅拌槽中的盐酸溶液进行酸浸处理,所述盐酸溶液的质量分数为30%,所述盐酸溶液的用量为1000g/t,将酸浸处理后的精矿浓缩、脱水,得到萤石精矿。

91.所得萤石精矿氟化钙品位96.92%,萤石回收率80.92%。

92.实施例5

93.本实施例提供一种含硫白云石型萤石矿的选矿方法,包括如下步骤:

94.(1)破碎磨矿作业:

95.将含硫白云石型萤石矿(caf2品位为52.42%,camg(co3)2品位为11.73%)经过鄂式破碎机粗碎与圆锥破碎机细碎,然后筛分至粒度为-13mm粒度矿石,然后将其在球磨机中磨矿至细度-0.074mm含量为75%,加水配制成质量浓度为26%的矿浆;

96.(2)粗选作业:

97.控制矿浆温度为28℃,使用酸化水玻璃调节矿浆ph至6.5成弱酸性,然后向矿浆中加入栲胶和酸化水玻璃,酸化水玻璃总用量为750g/t,栲胶用量为480g/t,调浆搅拌3min,再加入油酸(油酸用量1400g/t),再调浆搅拌3min,然后浮选刮泡6min,进行矿浆的粗选,得到粗选精矿和粗选尾矿;

98.(3)扫选作业:

99.将粗选尾矿经过3次扫选,得到尾矿,第一次扫选过程中加入250g/t的油酸,第二次扫选过程中加入900g/t的油酸,第三次扫选过程中加入60g/t的油酸,每次扫选间隔2min,刮泡4min,以减少萤石的损失,提高萤石回收率,每次扫选过程中产生的精矿顺序返回至上一次作业给矿;

100.(4)精选作业

101.将粗选精矿经过7次精选,精选过程中加入酸化水玻璃、栲胶和腐殖酸钠,得到精选后精矿,第一次精选(精一)处理中加入500g/t的酸化水玻璃,250g/t的栲胶,250g/t的腐殖酸钠,100g/t的油酸,随着精选次数逐渐增加,酸化水玻璃、栲胶和腐殖酸钠的用量逐渐降低,其余6次精选处理中不额外补加油酸,酸化水玻璃的用量依次降低40g/t,栲胶的用量依次降低25g/t,腐殖酸钠的用量依次降低25g/t,每次加药间隔2min,刮泡3min,每次精选过程中产生的尾矿顺序返回到上一次作业的给矿;

102.(5)酸浸作业:

103.将精选后精矿置于酸浸搅拌槽中的盐酸溶液进行酸浸处理,所述盐酸溶液的质量分数为20%,所述盐酸溶液的用量为2000g/t,将酸浸处理后的精矿浓缩、脱水,得到萤石精矿。

104.所得萤石精矿氟化钙品位97.53%,萤石回收率82.83%。

105.对比例1

106.本对比例提供一种含硫白云石型萤石矿的选矿方法,其与本发明实施例1相比区别在于步骤(4)精选作业操作步骤为:

107.将粗选精矿经过7次精选,精选过程中加入酸化水玻璃、栲胶,得到精选后精矿,第一次精选(精一)处理中加入500g/t的酸化水玻璃,400g/t的栲胶,100g/t的油酸,随着精选次数逐渐增加,酸化水玻璃、栲胶的用量逐渐降低,其余6次精选处理中不额外补加油酸,酸

化水玻璃的用量依次降低50g/t,栲胶的用量依次降低40g/t,每次加药间隔2min,刮泡3min,每次精选过程中产生的尾矿顺序返回到上一次作业的给矿。

108.所得萤石精矿氟化钙品位97.22%,萤石回收率76.14%。

109.对比例2

110.本对比例提供一种含硫白云石型萤石矿的选矿方法,其与本发明实施例1相比区别在于步骤(4)精选作业操作步骤为:

111.将粗选精矿经过7次精选,精选过程中加入酸化水玻璃和腐殖酸钠,得到精选后精矿,第一次精选(精一)处理中加入500g/t的酸化水玻璃,400g/t的腐殖酸钠,100g/t的油酸,随着精选次数逐渐增加,酸化水玻璃、腐殖酸钠的用量逐渐降低,其余6次精选处理中不额外补加油酸,酸化水玻璃的用量依次降低50g/t,腐殖酸钠的用量依次降低40g/t,每次加药间隔2min,刮泡3min,每次精选过程中产生的尾矿顺序返回到上一次作业的给矿。

112.所得萤石精矿氟化钙品位95.72%,萤石回收率72.93%。

113.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。