1.本发明涉及热轧领域的电磁感应加热技术,更具体地说,涉及一种钢板横向磁场感应加热装置。

背景技术:

2.为提高钢铁产品的力学性能,可以在不改变基板成分的基础上通过热处理的方式提高其性能。另一方面,在钢板的热轧生产过程中,由于输送过程钢板本身的散热会造成整体温度降低,过低的轧制温度不仅会降低轧制质量,同时对轧辊寿命也带来不利影响。为此,通常在精轧之前,需要对钢板进行整体补热,以提高钢板温度。工业生产中通常采用电磁感应加热技术进行加热,根据磁场方向与钢板表面的相互关系,又可以分为横向磁场感应加热和纵向磁场感应加热,其中纵向磁场感应加热磁场方向平行于钢板表面,利用纵向磁场感应加热具有结构简单、加热温度均匀性相对好等优点;但通常情况下,由于纵向磁场感应加热可加热的钢板规格较为有限,而实际生产上规格品质变化较多,事实上造成适应性较差,难以满足所有加热工艺要求。而横向磁场感应加热由于其线圈间隙可灵活调整,加热不受钢板厚度变化影响,可有效避免纵向磁场感应加热存在的问题。但横向磁场感应加热同样也存在缺点,即加热温度均匀性较差,利用横向磁场感应加热技术加热的钢板表面温差可以达到几十摄氏度到几百摄氏度,取决于具体的工况条件。相比于纵向磁场感应加热,横向磁场感应加热很难达到

±

10℃以内的温度均匀性要求。围绕横向磁场感应加热温度均匀性问题,国内外相关技术人员开展了广泛和深入的研究,成为感应加热技术领域的研究热点之一。

3.在现有的专利申请中,如中国专利cn100488325c提出了一种上下两层交错布置的横磁线圈,并配置铁芯进行灵活控制的装置和方法。其中下线圈长边与钢板移动方向垂直,上线圈长边与钢板移动方向平行。这一设想本质上无助于改善钢板整体温度均匀性,因为利用横磁感应加热技术时,由于端部效应的存在,温度在钢板边部呈现非线性的分布,特别是当线圈长度大于钢板宽度时,钢板边部温度会远远高于中部温度。这一方法理论上虽然可以通过改变涡流分布,可以有效降低钢板边部温度,然而由于线圈的叠加产生多个局部小涡流,不仅造成感应加热效率低下,同时局部小涡流的存在也会造成网格状的加热效果,因此实际上没有太大的工业应用价值。

4.如美国专利us5403994a提出了采用一对相互配对组合的j型线圈进行加热,根据加热钢板规格不同,j型线圈可通过滑动调节控制加热范围。这一方法存在的两大问题在于,由于靠滑动接触,线圈长期加热特别是大功率条件下必然存在接触不良或打火问题,影响线圈使用寿命和生产;另一方面,这一设计无法改变钢板边部温度过高和整体温度不均匀的问题。

5.又如美国专利us20170002438a1提出了一种在感应线圈和被加热钢板之间安装屏蔽板的方法来控制钢板边部温度过高的问题,这一方法能够起到一定的提高温度均匀性,然而仅靠屏蔽板的调节无法满足工艺对板面温度均匀性的指标要求。

6.上述对比专利的结构和方法均无法有效解决横磁感应加热的温度均匀性问题。

技术实现要素:

7.针对现有技术中存在的上述缺陷,本发明的目的是提供一种钢板横向磁场感应加热装置,优化和改善感应加热在钢板边部的非线性温度分布,提高横向磁场感应加热最终温度的均匀性。

8.为实现上述目的,本发明采用如下技术方案:

9.一种钢板横向磁场感应加热装置,包括:

10.一组或多组感应线圈,沿钢板移动方向并排设置;

11.可移动屏蔽板,设于所述感应线圈与所述钢板之间,且与所述感应线圈相邻。

12.较佳的,每组所述感应线圈均包括两个闭合感应线圈;

13.两个所述闭合感应线圈沿所述钢板移动方向并排错位设置,且两个所述闭合感应线圈相向的端部位于所述钢板边部的外侧。

14.较佳的,所述闭合感应线圈包括两根平行设置的直线加热段,以及连于两根所述直线加热段端部之间的线圈端部。

15.较佳的,两个所述闭合感应线圈之间的间距g调整范围在5mm至50mm之间;

16.两根所述直线加热段之间的间距h为100~300mm之间,优选200mm;

17.所述线圈端部与所述钢板边部之间的间距d1调整范围在25mm至150mm之间。较佳的,所述闭合感应线圈设置为环形时,所述线圈端部设置为半圆形;或

18.所述闭合感应线圈设置为矩形时,所述线圈端部设置为直线段;或

19.所述闭合感应线圈设置为曲线形时,所述线圈端部设置为向所述钢板中心线弯曲的半圆形。

20.较佳的,所述可移动屏蔽板与所述钢板之间的覆盖宽度d2调整范围在25mm至150mm之间。

21.较佳的,所述感应线圈与所述钢板之间的垂直距离l为25~100mm之间,优选50mm。

22.较佳的,所述闭合感应线圈上设有聚磁体。

23.较佳的,所述聚磁体由一个或多个聚磁单体组成,材料为硅钢片或导磁体。

24.较佳的,所述聚磁体在所述钢板上的覆盖面积为全覆盖或部分覆盖。

25.本发明所提供的一种钢板横向磁场感应加热装置,能够有效解决现有技术中温度分布不均匀性的问题,同时还可以根据钢板规格的变化灵活调整,适应各种工况条件下的加热要求,在确保温度均匀性的同时达到较高的加热效率。

附图说明

26.图1是现有采用横向磁场感应加热后钢板表面宽度方向上温度分布曲线图;

27.图2是本发明钢板横向磁场感应加热装置的结构示意图;

28.图3是图2的俯视示意图;

29.图4是本发明钢板横向磁场感应加热装置中线圈端部为直线段的示意图;

30.图5是本发明钢板横向磁场感应加热装置中线圈端部为向所述钢板中心线弯曲的半圆形的示意图;

31.图6是本发明钢板横向磁场感应加热装置中闭合感应线圈上设有聚磁体的示意图;

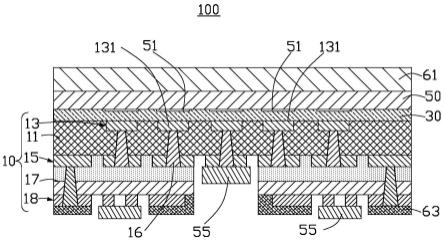

32.图7是本发明钢板横向磁场感应加热装置实施例1的示意图;

33.图8是本发明钢板横向磁场感应加热装置实施例2的示意图。

具体实施方式

34.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

35.结合图1所示,通常情况下,采用横磁感应加热后钢板表面宽度方向上温度分布曲线。具体而言,当线圈宽度超过钢板宽度时,加热结束后钢板宽度方向上的温度分布呈现先低后高的分布特征,在钢板边部位置的温度会远高于钢板中间的温度,引起过烧。而当线圈宽度小于钢板宽度时,虽然加热结束后钢板宽度方向上的温度分布仍然呈现先低后高的分布特征,但在钢板边部位置的温度会低于钢板中间的温度,具体温差取决于线圈宽度与钢板宽度之间的差值。

36.结合图2和图3所示,本发明所提供的一种钢板横向磁场感应加热装置,包括:

37.感应线圈1,设有一组或多组,沿钢板2移动方向并排设置;

38.可移动屏蔽板3,设于感应线圈1与钢板2之间,且与感应线圈1紧密相邻。

39.每组感应线圈1均包括两个闭合感应线圈4。

40.两个闭合感应线圈4沿钢板2移动方向并排且上下错位设置,且两个闭合感应线圈4相向的端部位于钢板2边部的外侧,两个闭合感应线圈1之间的间距g调整范围在5mm至50mm之间,优选间距为10mm,通过调整间距g可提高温度均匀性。

41.闭合感应线圈4包括两根平行设置的直线加热段5,直线加热段5与钢板2移动方向垂直,以及连于两根直线加热段5端部之间的线圈端部6,两根直线加热段5之间的间距h设置在100~300mm之间,优选200mm左右。

42.在加热过程中,两个闭合感应线圈4中的每根直线加热段5均不完全覆盖钢板2表面,线圈端部6始终分别保持与钢板2边部离开一定的间距d1,加热过程中可通过调整d1大小来调节钢板2边部温度分布,线圈端部6与钢板2边部之间的间距d1调整范围在25mm至150mm之间,优选间距为100mm。

43.感应线圈1可以根据工艺要求,灵活调整感应线圈1与钢板2之间的垂直距离l,也可以根据加热工艺要求沿垂直于钢板2移动方向水平自由移动,感应线圈1与钢板2之间的垂直距离l设置在25~100mm之间,优选50mm左右。

44.可移动屏蔽板3安装于感应线圈1与钢板2之间,且与感应线圈1紧密相邻,根据加热温度分布控制要求,沿垂直于钢板2移动方向水平移动。可移动屏蔽板3的宽度为h,可移动屏蔽板3与钢板2之间的覆盖宽度为d2,d2可以根据加热工艺要求灵活调整,调整范围在25mm至150mm之间,优选覆盖宽度为100mm。

45.闭合感应线圈4设置为环形时,线圈端部6设置为半圆形。

46.闭合感应线圈4设置为矩形时,线圈端部6设置为直线段,如图4所示

47.闭合感应线圈4设置为曲线形时,线圈端部6设置为向钢板2中心线弯曲的半圆形,如图5所示。

48.结合图6所示,闭合感应线圈4可根据加热工艺要求和温度分布情况,灵活在其上覆盖有聚磁体7,聚磁体7的材料为硅钢片或可加工导磁体,聚磁体7由一个或多个聚磁单体组成,在钢板上的覆盖面积根据钢板2宽度和温度要求可以为全覆盖或部分覆盖。

49.实施例1

50.结合图7所示,本实施例中闭合感应线圈4设置为曲线形,通过设计具体线圈结构参数,特别是控制线圈端部6与钢板2边部距离d1,以及可移动屏蔽板3提高加热温度均匀性。

51.宽度1300mm、厚度15mm的钢板2以0.8m/s的移动速度穿过10组感应线圈1,加热起始温度为850℃,目标温度为1200℃,加热结束后钢板2表面及横截面的温差整体控制在

±

10℃以内。加热过程中,每组感应线圈1的电参数均可独立控制,加热时通以合适的加热频率和功率。线圈端部6设置为向钢板2中心线弯曲的半圆形,两根直线加热段5之间的距离h为200mm;可移动屏蔽板3采用合适的导电材料和厚度。为了提高钢板2温度分布均匀性和加热效率,加热过程中需要对感应线圈1结构参数进行优化调整。加热过程首先设置线圈初始参数如下:

52.设置感应线圈1至钢板2垂直间隙l为50mm;

53.设置每组感应线圈1中的相邻两对闭合感应线圈4之间的间距g为10mm;

54.设置线圈端部6与钢板2边部距离d1为100mm;

55.设置可移动屏蔽板3的覆盖宽度d2为100mm。

56.加热过程中,通过红外测温仪(未在图中显示)检测温度判断钢板2表面各处温度,根据各处温度分布的具体情况灵活调整参数。

57.当检测发现端部温度过高、次端部温度过低时(相对于钢板2中心部位),此时首先逐渐增大可移动屏蔽板3的覆盖宽度d2以及线圈端部6与钢板2边部距离d1,直至端部温度降至设定目标温度允许范围以内。在此基础上,根据红外检测结果判定线圈设置参数调整后的钢板2整体温度分布情况,对线圈参数进一步细化调整。若发现次端部温度过低,则进一步增大可移动屏蔽板3的覆盖宽度d2的同时降低线圈端部6与钢板2边部距离d1,控制端部温度不提高的前提下提高次端部的温度。为进一步优化钢板2整体温度分布均匀性,可以对每组感应线圈1中的相邻两对闭合感应线圈4之间的间距g进行微调。

58.通过上述参数的动态控制,在合适的功率和频率条件下,可以将线圈出口钢板2横截面的温度均匀性控制在

±

10℃以内。

59.实施例2

60.结合图8所示,本实施例中闭合感应线圈4设置为矩形,通过设计具体线圈结构参数,特别是控制线圈端部6与钢板2边部距离d1,聚磁体7以及可移动屏蔽板3提高加热温度均匀性。

61.宽度1200mm、厚度12mm的钢板2以1m/s的移动速度穿过10组感应线圈1,加热起始温度为850℃,目标温度为1250℃,加热结束后钢板2表面及横截面的温差整体控制在

±

10℃以内。加热过程中,每组感应线圈1的电参数均可独立控制,加热时通以合适的加热频率和功率。线圈端部6设置为直线段,两根直线加热段5之间的距离h为200mm;直线加热段5上部分覆盖可移动的聚磁体7,聚磁体7共有两个,宽度w分别为200mm。可移动屏蔽板3采用合适的导电材料和厚度。为了提高钢板2温度分布均匀性和加热效率,加热过程中需要对感应

线圈1结构参数进行优化调整。加热过程首先设置线圈初始参数如下:

62.设置感应线圈1至钢板2垂直间隙l为50mm;

63.设置每组感应线圈1中的相邻两对闭合感应线圈4之间的间距g为10mm;

64.设置线圈端部6与钢板2边部距离d1为100mm;

65.设置可移动屏蔽板3的覆盖宽度d2为100mm。

66.加热过程中,通过红外测温仪(未在图中显示)检测温度判断钢板2表面各处温度,根据各处温度分布的具体情况灵活调整参数。

67.当检测发现端部温度过高、次端部温度过低时(相对于钢板中心部位),此时首先逐渐增大可移动屏蔽板3的覆盖宽度d2以及线圈端部6与钢板2边部距离d1,直至端部温度降至设定目标温度允许范围以内。在此基础上,根据红外检测结果判定线圈设置参数调整后的钢板2整体温度分布情况,对线圈参数进一步细化调整。若发现次端部温度过低,则进一步增大可移动屏蔽板3的覆盖宽度d2的同时降低线圈端部6与钢板2边部距离d1,控制端部温度不提高的前提下提高次端部的温度。为进一步优化钢板2整体温度分布均匀性,可以对每组感应线圈1中的相邻两对闭合感应线圈4之间的间距g进行微调。在此基础上,根据钢板2宽度方向上的温度分布情况,移动聚磁体7至低温位置,从而提高总体温度均匀性。

68.通过上述参数的动态控制,在合适的功率和频率条件下,可以将线圈出口钢板横截面的温度均匀性控制在

±

10℃以内。

69.综上,本发明提出一种钢板横向磁场感应加热装置,该装置由一组或多组感应线圈、可移动屏蔽板等组成。每组感应线圈由两对沿钢板上下布置、前后交错的闭合感应线圈构成。闭合感应线圈均包含两段直线加热段,两段直线加热段之间距离为h。直线加热段与钢板移动方向垂直,每组感应线圈中的闭合线圈沿钢板移动方向并排布置。加热过程中,一对闭合线圈中的每个线圈直线段均不完全覆盖钢板宽面,线圈端部始终分别保持与钢板边部离开一定距离d1,加热过程中可通过距离d1大小调节钢板边部温度分布。可进一步通过调整一对闭合线圈之间间距g提高温度均匀性。

70.随着用户对钢铁产品质量要求的不断提高,特别是环保压力的逐渐加大,钢铁产品短流程技术日益受到重视,横磁感应加热技术已经成为钢铁产品生产过程中一项不可或缺的冶金专有技术。本发明所设计的钢板横磁感应加热装置和技术内部结构简单,功能灵活,实际加工、制造和实施难度不大,加热温度均匀性和加热效率两者兼顾,设备安装、更换方便,预计有较广泛的使用前景。

71.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。