1.本技术涉及微晶玻璃领域,具体而言,涉及透明微晶玻璃、及其制备方法和用途。

背景技术:

2.随着手机智能时代的到来,手机成为日常生活中必不可少的通讯工具。由于手机用户逐年增长,为了满足手机用户的要求,增加用户的使用体验,手机的更新变换和淘汰速度也在不断的增加。手机盖板玻璃从最初的2d玻璃到2.5d玻璃再到如今的3d玻璃,其不仅从外观上增加了手机终端产品新颖性,同时还能提升了用户的触摸体验感。

3.玻璃之所以能作为手机盖板,不仅由于其良好的机械性能,还在于其较高的透明性。普通玻璃在进行热处理时,不存在光学性能的变化。然而,微晶玻璃是由玻璃相和晶相组成,在进行热处理时,其内部会生成大大小小的晶体。不同结晶状态下的微晶玻璃所含晶相具有一定的差异性。有研究显示,晶相与玻璃相之间的折射率差是导致微晶玻璃光学性能变差的主要原因。对于锂铝硅系统(las)的微晶玻璃来说,硅酸锂(li2sio3)和β-石英(β-sio2)可使微晶玻璃的光学性能变差,硅酸锂(li2sio3)主要出现在结晶度较低和过度晶化的过程中,β-石英(β-sio2)主要出现在过度晶化过程中。

4.不同的热处理工艺,可以得到结晶状态不同的微晶玻璃,这些结晶状态不同的微晶玻璃,其光学性能具有一定的差异。而在进行热处理的过程中,不可避免的存在着微晶玻璃异常晶化,即出现玻璃片发白的情况。

5.因此,如何在热处理过程中得到具有优良光学性能的透明微晶玻璃,这具有十分重要的意义,这不仅能提高微晶玻璃的质量,还能提高微晶玻璃的生产良率,从而减少生产成本。

技术实现要素:

6.为此,本技术的目的在于提供一种透明微晶玻璃、及其制备方法和用途,针对晶化后的玻璃原片,本技术从热处理工艺出发,通过控制相关工艺参数的方式以得到xrd衍射峰高h≥870的微晶玻璃。所制微晶玻璃具有优良的光学性能,而且耗时短,生产良率和生产效率高。

7.第一方面,本技术提供了一种透明微晶玻璃的制备方法,其特征在于,所述方法包括如下步骤:

8.(1)将玻璃原片进行核化;

9.(2)将核化后的玻璃原片进行晶化;

10.(3)将晶化后的玻璃片进行热处理,得到xrd衍射峰高h≥870的微晶玻璃;

11.所述热处理分为升温段、高温段和降温段,所述升温段分为n段升温段,所述高温段分为k段高温段,所述降温段分为m段降温段,所述k为对(n k m)/3取整的整数,6≤n k m≤30;

12.每个高温段具有恒定温度t

ki

,i=1、2、3

……

;

13.所述k段高温段中的恒定温度t

ki

中的最大值为t

kmax

,且t

kmax

=tg

△

t2,所述tg为玻璃原片的玻璃转化点温度;

14.其中,所述

△

t2满足如下公式:

15.h=(965.522

±

21.205) (0.816

±

1.876)|(tg

△

t2)-(715.212

±

5.120)|^(1.465

±

0.566);

16.且所述k段高温段中,任意相邻两段热处理段的温度差在5~50℃范围内。

17.在一些实施方式中,所述核化的温度为tg 10℃~tg 80℃,核化时间为120~360min。

18.在一些实施方式中,所述晶化的温度为tg

△

t1,所述晶化的时间为30~150min;其中100℃≤

△

t1≤150℃。

19.在一些实施方式中,所述微晶玻璃的xrd衍射峰高h为960~1150。

20.在一些实施方式中,所述k段高温段、n段升温段和m段降温段的处理时间均各自独立地选自10~90s。

21.在一些实施方式中,所述n段升温段中,任意相邻两段热处理段的温度差在10~150℃范围内;可选地,所述m段降温段中,任意相邻两段热处理段的温度差在10~150℃范围内。

22.在一些实施方式中,所述k段高温段中,任意相邻两段热处理段的温度差在5~30℃范围内,优选地,温度差在10~20℃范围内。

23.在一些实施方式中,所述玻璃原片为锂铝硅系玻璃。

24.在一些实施方式中,所述玻璃原片以mol%计含有如下成分:

[0025][0026]

第二方面,本技术提供了一种上述方法制备得到的微晶玻璃,其特征在于,所述微晶玻璃的xrd衍射峰高h≥870,优选960~1150;

[0027]

优选地,所述微晶玻璃的b值≤0.4;

[0028]

优选地,所述微晶玻璃中,二硅酸锂和透锂长石的含量为90-100%;

[0029]

优选地,所述微晶玻璃中,硅酸锂和β-石英晶相含量为0-10%。

[0030]

第三方面,本技术提供了一种上述方法制备得到的微晶玻璃的用途,其特征在于,所述微晶玻璃用作手机盖板、平板电脑盖板、手表盖板、汽车显示器盖板中的任一项。

[0031]

本技术具有以下有益的技术效果:

[0032]

本技术从热处理工艺出发,将热处理分为升温段、高温段和降温段三段,通过控制高温段中的温度最大值t

kmax

=tg

△

t2,所述

△

t2满足:h=(965.522

±

21.205) (0.816

±

1.876)|(tg

△

t2)-(715.212

±

5.120)|^(1.465

±

0.566的方式以得到xrd衍射峰高h≥870的微晶玻璃。通过该工艺所制得的微晶玻璃具有优良的光学性能;尤其当控制所得微晶玻璃的衍射峰高h为960-1150时,可获得b值≤0.4微晶玻璃;而且该工艺提高了透明微晶玻璃盖板的生产良率,耗时短,生产效率高。

附图说明

[0033]

为了更清楚地说明本技术实施例的技术方案,下面将对现有技术和本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0034]

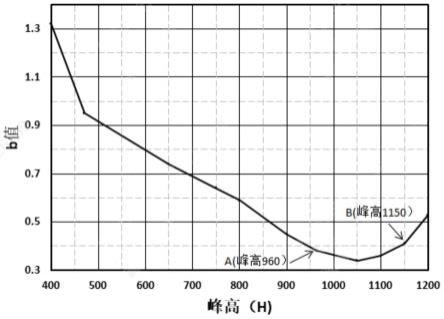

图1-锂铝硅系微晶玻璃热处理后xrd最高衍射峰高(h)与b值的变化关系图。

具体实施方式

[0035]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0036]

下面对本技术实施例的透明微晶玻璃、及其制备方法和用途进行具体说明。

[0037]

本技术提供了一种透明微晶玻璃的制备方法,所述方法包括如下步骤:

[0038]

(1)将玻璃原片进行核化;

[0039]

(2)将核化后的玻璃原片进行晶化;

[0040]

(3)将晶化后的玻璃片进行热处理,得到xrd衍射峰高h≥870的微晶玻璃;具体地,衍射峰高h可为900、820、940、960、980、1000、1020、1040、1060、1080、1100、1120、1140、1160、1170等,优选地,衍射峰高h为960~1150;更优选地,衍射峰高h为980~1132。

[0041]

所述热处理分为升温段、高温段和降温段,所述升温段分为n段升温段,分别为n1、n2、n3……nn

;所述高温段分为k段高温段,分别为k1、k2、k3……kk

;所述降温段分为m段降温段,分别为m1、m2、m3……mm

;所述k为对(n k m)/3取整的整数,6≤n k m≤30。

[0042]

在热处理工艺中,升温段和降温段起着对微晶玻璃进行预热和冷却的作用,因为若将玻璃直接从低温环境置于高温环境或者从高温环境置于低温环境,容易造成玻璃自身冷热不均而引起的玻璃破碎;高温段属于微晶玻璃二次晶化段,经过k段的高温热处理,微晶玻璃中晶体生长更加成熟,表现为微晶玻璃的结晶度升高。发明人经实验发现,对于析晶较容易的微晶玻璃,如:锂铝硅体系的微晶玻璃,热处理工艺的总段数可以相对较少,当6≤n k m≤15时,能够获得满足结晶度大于90%的微晶玻璃,对于析晶较为困难的微晶玻璃,如:尖晶石体系的微晶玻璃,可适当增加热处理工艺段数,即当15≤n k m≤30时,可获得结晶度大于90%的微晶玻璃;但当热处理段数大于30段时,由于所获微晶玻璃状态与热处理工艺段数为30时所获微晶玻璃状态相差无几,此时可认为当热处理工艺段数增加至30段

时,微晶玻璃的析晶已处于饱和状态,因此从效率和成本上考虑,将热处理工艺总段数控制在6≤n k m≤30范围内。

[0043]

具体地,n k m可为7、8、9、10、12、14、16、18、20、21、22、25、27、28等;优选地,升温段和降温段的段数相等或相近,例如n k m=9段时,其中高温段为9/3=3段,升温段和降温段各为3段;n k m=10段时,高温段为10/3取整的整数为3段,升温段和降温段可一个为3段、一个为4段;n k m=11段时,高温段为11/3取整的整数为3段,升温段和降温段可各为4段。

[0044]

每个高温段具有恒定温度t

ki

,i=1、2、3

……

;

[0045]

所述k段高温段中的恒定温度t

ki

中的最大值为t

kmax

,且t

kmax

=tg

△

t2,所述tg为玻璃原片的玻璃转化点温度;

[0046]

其中,所述

△

t2满足如下公式:

[0047]

h=(965.522

±

21.205) (0.816

±

1.876)|(tg

△

t2)-(715.212

±

5.120)|^(1.465

±

0.566);

[0048]

且所述k段高温段中,任意相邻两段热处理段的温度差在5~50℃范围内,具体地,温度差可为8℃、10℃、15℃、18℃、20℃、25℃、30℃、35℃、40℃或45℃等,优选地,温度差在5~30℃范围内,进一步优选,温度差在10~20℃范围内。

[0049]

在一些实施方式中,所述核化温度为tg 10℃~tg 80℃,核化时间为120~360min。具体地,核化温度可为tg 20℃、tg 30℃、tg 40℃、tg 50℃、tg 60℃、或tg 70℃等;核化时间为130min、150min、180min、200min、240min、260min、300min、320min或340min等。

[0050]

在一些实施方式中,所述晶化的温度为tg

△

t1,所述晶化的时间为30~150min;其中100℃≤

△

t1≤150℃。具体地,

△

t1可为110℃、115℃、120℃、125℃、130℃、135℃、140℃或145℃等;晶化时间可为35min、40min、50min、60min、70min、80min、90min、100min、110min、120min、130min或140min等。

[0051]

发明人发现,玻璃在经核化、晶化和热处理的过程中,通过设置不同的晶化和热处理工艺,可以得到不同结晶状态的微晶玻璃,相应地,微晶玻璃的xrd最高衍射峰高也具有一定的变化规律。

[0052]

在晶化和热处理过程中,通过调整晶化处理时的温度

△

t1和热处理时高温段的温度

△

t2的大小可以得到具有不同xrd最高衍射峰高h的微晶玻璃,两者之间关系如下:

[0053]

当xrd最高衍射峰高小于870时:

[0054]

h=-(0.23197

±

0.02596)

△

t1^3 (86.57095

±

9.6945)

△

t1^

2-(10724.28028

±

1205.81659)

△

t1 (441572.3243

±

49947.99012)

····

式一;

[0055]

当xrd最高衍射峰高大于870时:

[0056]

h=(965.522

±

21.205) (0.816

±

1.876)|(tg

△

t2)-(715.212

±

5.120)|^(1.465

±

0.566)

····

式二。

[0057]

其中,晶化处理时所得玻璃的最高衍射峰高h小于870,结合式一,具体的衍射峰高h的范围可通过调整晶化工艺中相关参数

△

t1的大小以确定,此时微晶玻璃的晶体生长尚未成熟,微晶玻璃的结晶度较低,结晶度y≤70%,即此状态下的玻璃透明性较差。

[0058]

为进一步提高玻璃的透明性,需对晶化后的玻璃进行热处理,以提高微晶玻璃的结晶度,伴随着微晶玻璃的结晶度y≥70%,微晶玻璃的晶体生长也逐渐趋于成熟,相应的

xrd最高衍射峰高也开始提高,此时的最高衍射峰高h≥870,此状态下的玻璃,需要通过提高热处理温度才可获得。结合式二,具体的衍射峰高h的范围可通过调整热处理工艺中高温段相关温度参数

△

t2的大小以确定。

[0059]

发明人进一步发现,微晶玻璃的xrd最高衍射峰高和b值具有一定的变化规律。图1示出了锂铝硅系微晶玻璃热处理后xrd最高衍射峰高(h)与b值的变化关系图,图中以微晶玻璃片的xrd最高衍射峰高为横坐标,b值为纵坐标。当xrd最高衍射峰高小于870时,微晶玻璃的b值大于0.4,此时,玻璃中所含主晶相包括硅酸锂(li2sio3)、透锂长石(lialsi4o

10

)。而当xrd最高衍射峰高大于870,尤其是峰高为960至1150时,微晶玻璃的b值≤0.40,此时玻璃中所含主晶相为二硅酸锂(li2si2o5)、透锂长石(lialsi4o

10

),同时含有少量硅酸锂(li2sio3)和少量β-石英(β-sio2)晶相(或者无β-石英(β-sio2)晶相);其中峰高h为960时,即图中a点所示,玻璃刚好达到完全晶化的状态,此时硅酸锂(li2sio3)晶相基本上完全转化为二硅酸锂(li2si2o5)晶相(即使残有未完全晶化的硅酸锂,其含量也较少),此点为完全晶化的起点,而当峰高h达到1150时,即图中b点所示,玻璃仍处于完全晶化的状态,此点为完全晶化的终点。而当xrd最高衍射峰高大于1150,即过了b点时,b值会大于0.40,随着峰高的增加,b值会持续上升,此时,微晶玻璃中发生了过度晶化,会出现再次生成的硅酸锂(li2sio3)、β-石英(β-sio2)等杂相,即,玻璃中所含主晶相为二硅酸锂(li2si2o5)、透锂长石(lialsi4o

10

),同时含有少量硅酸锂(li2sio3)和少量β-石英(β-sio2)晶相(或者无β-石英(β-sio2)晶相)。

[0060]

完全晶化:微晶玻璃中,硅酸锂(li2sio3)晶相完全转化为二硅酸锂(li2si2o5)晶相,且没有(或较少)硅酸锂(li2sio3)、β-石英(β-sio2)等晶相。

[0061]

过度晶化:微晶玻璃达到完全晶化,同时有硅酸锂(li2sio3)、β-石英(β-sio2)等晶相生成。

[0062]

b值:为黄蓝值,b值测试为透射光,b值为正表示透过蓝光少,即反射蓝光多,b值越大,代表玻璃越蓝。

[0063]

本技术结合公式二:h=(965.522

±

21.205) (0.816

±

1.876)|(tg

△

t2)-(715.212

±

5.120)|^(1.465

±

0.566),通过调整热处理工艺中高温段相关工艺参数

△

t2的取值,即可确定热处理后的微晶玻璃盖板xrd最高衍射峰高范围,使其峰高h大于870,优选960至1150范围内,由此可以最大程度避免硅酸锂和β-石英晶相的生成,从而得到光学性能优良的透明微晶玻璃盖板。

[0064]

在一些实施方式中,k段高温段、n段升温段和m段降温段的处理时间均各自独立地选自10~90s;具体地,处理时间可为15s、20s、25s、30s、35s、40s、45s、50s、55s、60s、65s、70s、75s、80s或85s等。通过对各分段时间的控制,可在控制衍射峰高和获得光学性能优良的微晶玻璃的同时,减少生产耗时,提高生产效率。

[0065]

在一些实施方式中,所述n段升温段中,任意相邻两段热处理段的温度差在10~150℃范围内;具体地,温度差可为15℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃或140℃等。可选地,所述m段降温段中,任意相邻两段热处理段的温度差在10~150℃范围内;具体地,温度差可为15℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃或140℃等。

[0066]

在一些实施方式中,所述玻璃原片为锂铝硅系玻璃。优选地,所述玻璃含有以下组

分(mol%):sio

2 65-72%(例如66%、67%、68%、69%、70%或71%等),al2o

3 3-7%(例如3.5%、4%、4.5%、5%、5.5%、6%或6.5%等),zro

2 0.5~5%(例如1%、1.5%、2%、2.5%、3%、3.5%、4%或4.5%等),li2o 15~25%(例如16%、17%、18%、19%、20%、21%、22%、23%或24%等),na2o 0~2%(例如0.1%、0.8%、1%、1.2%、1.5%、1.8%或1.9%等),p2o

5 0.5~2%(例如0.7%、0.9%、1%、1.2%、1.5%、1.8%或1.9%等),b2o

3 0~2%(例如0.1%、0.5%、1%、1.2%、1.5%、1.8%或1.9%等),mgo 0~3%(例如0.1%、0.5%。、0.7%、0.9%、1%、1.2%、1.5%、1.8%、2.4%、2.7%或2.9%等),zno 0~3%(例如0.1%、0.3%、0.6%、0.9%、1%、1.2%、1.5%、1.8%、2%、2.5%或2.7%等)。

[0067]

本技术还进一步提供了一种采用上述方法制备得到的微晶玻璃,所述微晶玻璃的xrd衍射峰高h≥870,优选960~1150;进一步优选980~1132;

[0068]

优选地,所述微晶玻璃的b值≤0.4;具体地,b值可为0.39、0.38、0.37、0.36、0.35、0.34、0.33、0.32、0.31或0.3等;

[0069]

优选地,所述微晶玻璃中,二硅酸锂和透锂长石的含量为90-100%;具体地,含量可为91%、93%、94%、95%、97%或99%等。

[0070]

优选地,所述微晶玻璃中,硅酸锂和β-石英晶相含量为0-10%,优选地,含量≤5;进一步优选,含量为0。

[0071]

本技术还进一步提供了一种上述方法制备得到的微晶玻璃的用途,所述微晶玻璃用作手机盖板、平板电脑盖板、手表盖板、汽车显示器盖板中的任一项。

[0072]

实施例

[0073]

为了进一步清楚地阐释和说明本技术的技术方案,提供以下的非限制性实施例。

[0074]

调配玻璃原料,以得到表1中以氧化物基准的mol%表示的玻璃,经混料后进行熔化成型,成型方式包括浮法、溢流、压延和浇注等;成型后的玻璃板经退火后裁切抛光,得到尺寸大小相同的玻璃原片,所制玻璃原片厚度为0.58mm

±

0.02mm。

[0075]

对于表1中的玻璃转化温度tg,采用以下方式进行评价:

[0076]

采用差热分析法,得到玻璃dsc曲线。该曲线上第一放热峰起点所对应的温度即为玻璃转化温度tg。

[0077]

表1

[0078][0079][0080]

将所得玻璃原片在表2-5中记载的条件下进行制备;在表的晶化工艺栏中,记载了

△

t1的大小,其中,具体实施的晶化温度为tg

△

t1。在表的热处理工艺栏中记载了玻璃1至玻璃5的热处理制度。其中,

△

t2的大小等于高温段中最高的热处理温度减去玻璃转化温度tg。对于表2-5中晶体含量一栏中,字母a、b、c、d分别表示透锂长石、二硅酸锂、硅酸锂、石英晶相。同时,表2-5中的晶体含量表示所指晶体质量占玻璃中晶体总质量的比例。

[0081]

对于表2-5中的衍射峰高、析出晶体、玻璃b值通过以下方式进行评价:

[0082]

1.玻璃b值:将晶化后的玻璃片于超声清洗机中进行清洗,其清洗条件包括:清洗时间:5-10min;所使用的清洗剂:常用的洗涤精稀释10倍;清洗温度:45℃-65℃;清洗频率:20khz-40khz。然后利用雾度仪测试其不同波长下玻璃的透过率,玻璃b值,按《gb/t 7962.12-2010无色光学玻璃测试方法第12部分:光谱内透射比》标准进行测试,本技术所使用的雾度仪为日本柯尼卡美能达分光测色计cm-3600a。

[0083]

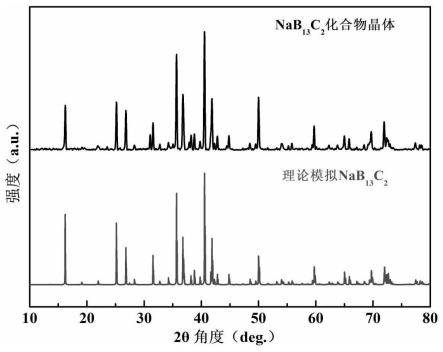

2.衍射峰高:将晶化后的微晶玻璃片用磨粉机磨成玻璃细粉,其粒径小于75μm,然后利用x射线衍射仪对其进行测试,得到xrd衍射峰曲线。再利用jade软件,得到xrd玻璃衍射峰高。

[0084]

本技术使用的x射线衍射仪为岛津xrd-6100,测试所用入射角度范围为2theta=10-80

°

,扫描速度为6

°

/min,工作电压为40kv,工作电流为30ka。

[0085]

3.析出晶体:

[0086]

利用jade软件中的jcpds卡片库,分析微晶玻璃中所含晶相。

[0087]

表2实施例1-10

[0088]

[0089][0090]

表3实施例11-20

[0091]

[0092][0093]

表4实施例21-30

[0094]

[0095][0096]

表5实施例31-40

[0097]

[0098][0099]

性能测试结果说明:

[0100]

实施例1-8是将玻璃1的玻璃原片在不同的晶化、热处理工艺下进行了处理。其中,实施例1-6,核化、晶化工艺相同,热处理工艺不同,热处理工艺的不同主要体现在高温段的热处理温度有所不同,即

△

t2不同,其中例1的

△

t2最高,相应热处理后xrd最高衍射峰高h也最高,达到了1155,所得玻璃晶相中含有因过度晶化而出现的硅酸锂,玻璃b值为0.43,相较于其它几组实施例,光学性能较差。另外,实施例6衍峰高h最低,虽然晶相中含有未完全晶

化的硅酸锂等,其含量为2%,玻璃b值为0.38。对比实施例1、7、8可以看出,在相同核化工艺下,随着晶化温度的升高,晶化后xrd最高衍射峰高h也在升高。

[0101]

实施例9-16是将玻璃2的玻璃原片在不同的热处理工艺下进行了处理,热处理工艺的不同主要体现在

△

t2不同,其中实施例9中的

△

t2和衍射峰高h最高,晶相中也出现了硅酸锂,玻璃b值超过了0.4,相较于其它几组实施例,光学性能较差。

[0102]

实施例17-22是将玻璃3的玻璃原片在不同的热处理工艺下进行了处理,热处理工艺的不同主要体现在

△

t2不同,其中实施例17中的

△

t2和衍射峰高h最高,晶相中也出现了硅酸锂,相较于其它几组实施例,光学性能较差。

[0103]

实施例25-30是将玻璃4的玻璃原片在不同的热处理工艺下进行了处理,热处理工艺的不同主要体现在

△

t2不同,其中实施例25中的

△

t2和衍射峰高h最高,晶相中也出现了硅酸锂,相较于其它几组实施例,光学性能较差。另外,实施例30中的

△

t2和衍射峰高h相较于其它几组实施例最低,晶相中所残有未完全晶化的硅酸锂含量较高,达到了1%,所得玻璃b值为0.38。

[0104]

实施例33-38是将玻璃5的玻璃原片在不同的热处理工艺下进行了处理,热处理工艺的不同主要体现在

△

t2不同,其中实施例33中的

△

t2和衍射峰高h最高,晶相中也出现了硅酸锂,相较于其它几组实施例,光学性能较差。

[0105]

以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。