1.本发明属于玻璃制造技术领域,具体是一种热稳定型单银低辐射镀膜玻璃及其制备方法。

背景技术:

2.镀膜玻璃(reflective glass)也称反射玻璃。镀膜玻璃是在玻璃表面涂镀一层或多层金属、合金或金属化合物薄膜,以改变玻璃的光学性能,满足某种特定要求。镀膜玻璃按产品的不同特性,可分为以下几类:热反射玻璃、低辐射玻璃(low-e)、导电膜玻璃等。

3.镀膜玻璃的生产方法很多,如真空磁控溅射法、真空蒸发法、化学气相沉积法以及溶胶-凝胶法等。磁控溅射镀膜玻璃利用磁控溅射技术可以设计制造多层复杂膜系,可在白色玻璃基片上镀出多种颜色,膜层的耐腐蚀和耐磨性能较好,是目前生产和使用最多的技术。真空蒸发镀膜玻璃的品种和质量与磁控溅射镀膜玻璃相比均存在一定差距,已逐步被真空溅射法取代。化学气相沉积法是在浮法玻璃生产线上通入反应气体在灼热的玻璃表面分解,均匀地沉积在玻璃表面形成镀膜玻璃的技术。该方法的设备投入少、易调控,产品成本低、化学稳定性好、可热加工,是目前最有发展前途的生产方法之一。溶胶-凝胶法生产镀膜玻璃工艺简单,稳定性好,不足之处是产品光透射比太高,装饰性较差。

4.磁控溅射法是目前世界范围内应用最多、工艺最稳定、性能最好(辐射率e值≤0.12)、品种最丰富、能源需求相对较低的镀膜玻璃生产工艺。由于这种生产工艺不需要与浮法玻璃生产线捆绑在一起使用,即可以将浮法玻璃生产与玻璃镀膜工艺分开进行,有效的降低了玻璃深加工企业重复建设浮法玻璃生产线、减少了二氧化碳排放量及相关的能源消耗。

5.磁控溅射镀膜的原理是在被溅射的靶极(阴极)与阳极之间加一个正交磁场和电场,在高真空室中充入所需要的惰性气体(通常为ar气),永久磁铁在靶材料表面形成250~350高斯的磁场,同高压电场组成正交电磁场。在电场的作用下,氩气电离成正离子和电子,在靶上加有一定的负高压,从靶极发出的电子受磁场的作用与工作气体的电离几率增大,在阴极附近形成高密度的等离子体,ar离子在洛仑兹力的作用下加速飞向靶面,以很高的速度轰击靶面,靶上被溅射出来的原子以较高的动能脱离靶面飞向玻璃基片并淀积成膜。

6.目前应用最多的热反射玻璃和低辐射玻璃基本上采用真空磁控溅射法和化学气相沉积法生产。国际上比较著名的真空磁控溅射法设备生产厂家有boc公司(美国)和莱宝公司(德国);化学气相沉积法设备厂家有皮尔金顿公司(英国)等。目前,我国已经出现数百家镀膜玻璃生产厂家,在行业中影响较大的真空磁控溅射法生产厂家有中国南玻集团公司和上海阳光镀膜玻璃公司等,化学气相沉积法生产厂家有山东蓝星玻璃公司和长江浮法玻璃公司等。

7.单银无色高透低辐射镀膜玻璃具有较高的可见光透射率、较低的太阳能透过率和远红外线发射率,所以采光性极佳、透过玻璃的太阳热辐射少、隔热性能优良,适用于现代建筑节能需求,突出自然采光效果。单银低辐射镀膜玻璃突出了玻璃对太阳热辐射的遮阳

效果,将玻璃的高透光性与太阳热辐射的低透过性巧妙地结合在一起,有较高的可见光透过率,可有效地限制夏季室外的背景热辐射进入室内。

8.目前对热稳定型单银低辐射镀膜玻璃的生产研究不多,一般生产低辐射镀膜玻璃是在普通无色玻璃原片上进行镀膜处理。本发明选用特定的镍铬、硅铝、锌铝、银为溅射靶材制作的热稳定型单银低辐射镀膜玻璃,色彩鲜艳且容易调节、质量稳定、制作效率高,但是,该方法制作的是热稳定型单银低辐射镀膜玻璃(low-e玻璃),仅对波长在4.5-25微米范围内的远红外线有较高的反射比,适宜长期使用。

技术实现要素:

9.本发明的首要目的是针对上述现有镀膜玻璃制备技术存在的问题提供一种热稳定型单银低辐射镀膜玻璃及其制备方法。本发明方法制备的热稳定型单银低辐射镀膜玻璃在阳光下呈中性色,可达到良好的装饰效果;可见光透过率高、室外可见光反射率低、太阳能的透过率低、太阳能反射率高;并且本发明的热稳定型单银低辐射镀膜玻璃传热系数低、遮阳系数低、热工性能良好,能有效阻止热能进入室内,降低制冷能耗;也可制成中空玻璃,控光节能效果更佳。

10.为实现本发明的目的,本发明一方面提供一种热稳定型单银低辐射镀膜玻璃,包括依次紧密叠合的玻璃基片和金属膜层:

11.玻璃基片;

12.第一膜层,位于玻璃基片的表面,所述第一膜层为硅铝合金膜;

13.第二膜层,位于所述第一膜层的表面,所述第二膜层为锌铝合金膜;

14.第三膜层,位于所述第二膜层的表面,所述第三膜层为银膜;

15.第四膜层,位于所述第三膜层的表面,所述第四膜层为镍铬合金膜;

16.第五膜层,位于所述第四膜层的表面,所述第五膜层为锌铝合金膜;

17.第六膜层,位于所述第五膜层的表面,所述第六膜层为硅铝合金膜。

18.其中,所述第一硅铝合金膜层的厚度为20-35nm,优选为23-30nm;所述第二锌铝合金膜层的厚度为22-40nm,优选为25-35nm;所述第三银膜层的厚度为3-8nm,优选为4-6nm;所述第四层镍铬合金膜层的厚度为1-8nm,优选为2-6nm;所述第五锌铝合金膜层的厚度为10-20nm,优选为12-18nm;所述第六硅铝合金膜层的厚度为30-60nm,优选为35-50nm。

19.特别是,在所述玻璃基片的一个表面自下而上依次叠合所述第一硅铝合金膜;第二锌铝合金膜;第三银膜;第四镍铬合金膜;第五锌铝合金膜;第六硅铝合金膜。

20.其中,一种热稳定型单银低辐射镀膜玻璃钢化前玻面反射颜色值20≤l

*

≤50,-5≤a

*

≤5,-10≤b

*

≤1之间;钢化后玻面反射颜色值20≤l

*

≤50,-5≤a

*

≤5,-10≤b

*

≤1之间;钢化前膜面反射颜色值15≤l

*

≤35,-5≤a

*

≤5,-5≤b

*

≤5之间;钢化后膜面反射颜色值15≤l

*

≤35,-5≤a

*

≤5,-5≤b

*

≤5之间。

21.本发明另一方面提供一种热稳定型单银低辐射镀膜玻璃的制备方法,包括如下顺序进行的步骤:

22.1)烧结靶材

23.将硅铝合金、锌铝合金、银、镍铬合金分别烧结在玻璃镀膜机的真空溅射室的靶位上,备用;

530v,优选为490-520v;电流为50-90a,优选为60-80a;功率为15-40kw,优选为20-30kw。

41.特别是,第一硅铝合金膜层的镀膜处理过程中真空磁控溅射室内的气氛为氮气和氩气。

42.尤其是,所述气氛中氮气与氩气的体积之比为2:1。

43.特别是,所述氮气的流量为1000sc/cm;氩气的流量为500sc/cm。

44.特别是,所述第二锌铝合金膜层厚度为22-40nm,优选为25-35nm。

45.其中,步骤3)中所述第二锌铝合金膜层镀覆过程中真空磁控溅射电压为420-460v,优选为430-450v;电流为70-100a,优选为80-90a;功率为10-50kw,优选为20-40kw。

46.特别是,第二锌铝合金膜层的镀膜处理过程中真空磁控溅射室内的气氛为氧气和氩气的混合气体。

47.特别是,所述气氛中氧气与氩气的体积之比为2:1。

48.尤其是,所述的氧气的流量为1000sc/cm,氩气流量为500sc/cm。

49.特别是,所述第三银膜层的厚度为3-8nm,优选为4-6nm。

50.其中,步骤3)中所述第三银膜层的镀膜处理过程中,真空磁控溅射电压为340-380v,优选为350-370v;电流为2-10a,优选为3-6a;功率为1-10kw,优选为1-5kw。

51.特别是,所述第三银膜层的镀膜处理过程中真空磁控溅射室内的气氛为氩气。

52.尤其是,所述氩气的流量为1000sc/cm。

53.特别是,所述第四镍铬合金膜层的镀膜厚度为1-8nm,优选为2-6nm。

54.其中,步骤3)中所述第四镍铬合金膜层的镀膜处理过程中,真空磁控溅射电压为320-360v,优选为330-350v;电流为2-10a,优选为2-5a;功率为1-10kw,优选为1-5kw。

55.特别是,所述第四镍铬合金膜层的镀膜处理过程中真空溅射室内的气氛为氩气。

56.尤其是,所述氩气的流量为1000sc/cm。

57.特别是,所述第五锌铝合金膜层的厚度为10-20nm,优选为12-18nm。

58.其中,步骤3)中所述第五镍铬合金膜层的镀膜处理过程中,真空磁控溅射电压为370-420v,优选为380-410v;电流为35-65a,优选为40-55a;功率为5-25kw,优选为10-20kw。

59.特别是,所述第五锌铝合金膜层的镀膜处理过程中真空磁控溅射室内的气氛为氧气和氩气的混合气体。

60.特别是,所述气氛中氧气与氩气的体积之比为2:1。

61.尤其是,所述的氧气的流量为1000sc/cm,氩气流量为500sc/cm。

62.特别是,所述第六硅铝合金膜层厚度为30-60nm,优选为35-50nm。

63.其中,步骤3)中所述第六硅铝合金膜层分二次镀覆,第一次的镀覆过程中真空磁控溅射电压为420-460v,优选为430-450v;电流为40-70a,优选为50-60a;功率为10-35kw,优选为15-25kw;第二次的镀覆过程中真空磁控溅射电压为420-450v,优选为430-445v;电流为40-70a,优选为50-60a;功率为10-30kw,优选为15-25kw。

64.特别是,第六硅铝合金膜层的第一次镀膜处理过程中真空磁控溅射室内的气氛为氮气和氩气的混合气体。

65.特别是,所述气氛中氮气与氩气的体积之比为2:1。

66.尤其是,所述的氮气流量为1000sc/cm,氩气的流量为500sc/cm。

67.特别是,第六硅铝合金膜层的第二次镀膜处理过程中真空磁控溅射室内的气氛为

氮气和氩气的混合气体。

68.特别是,所述气氛中氮气与氩气的体积之比为2:1。

69.尤其是,所述的氮气流量为1000sc/cm,氩气的流量为500sc/cm。

70.特别是,还包括步骤4)缓冲处理,将经过镀膜处理的玻璃从真空磁控溅射室输送至压力缓冲室内,逐渐提高缓冲室内的压力,直至达到常压;降低缓冲室内的温度,使室内温度达20-35℃。

71.本发明另一方面提供一种按照上述方法制备而成的一种热稳定型单银低辐射镀膜玻璃。

72.特别是,所述一种热稳定型单银低辐射镀膜玻璃为无色可钢高透单银低辐射镀膜玻璃。

73.本发明的制备方法和制备的产品单银低辐射镀膜玻璃具有如下优点:

74.1、本发明制备的一种热稳定型单银低辐射镀膜玻璃采用在真空状态下通过磁控溅射在玻璃的表面依次镀覆第一硅铝合金膜;第二锌铝合金膜;第三银膜;第四镍铬合金膜;第五锌铝合金膜;第六硅铝合金膜,玻璃表面的复合膜在室外阳光下显示为中性无色,采用价格低廉的硅铝合金、锌铝合金、镍铬合金、银为靶材和普通无色透明浮法玻璃基片,克服了现有单银低辐射镀膜玻璃不可热处理、异地加工、生产成本昂贵,生产效率低的缺陷,本发明的单银低辐射镀膜玻璃的生产成本低廉,利于低辐射玻璃的推广使用。

75.2、本发明方法制备的一种热稳定型单银低辐射镀膜玻璃反射颜色呈中性无色,是目前建筑等行业内设计师或业主欣赏的外观颜色,其主要视觉物理参数在钢化前玻面反射颜色值20≤l

*

≤50,-5≤a

*

≤5,-10≤b

*

≤1之间;钢化后玻面反射颜色值20≤l

*

≤50,-5≤a

*

≤5,-10≤b

*

≤1之间;钢化前膜面反射颜色值15≤l

*

≤35,-5≤a

*

≤5,-5≤b

*

≤5之间;钢化后膜面反射颜色值15≤l

*

≤35,-5≤a

*

≤5,-5≤b

*

≤5之间。其在室外呈中性无色,炫彩、亮丽、美观,可广泛应用于各种建筑中,具有良好的装饰效果。

76.3、本发明制备的一种热稳定型单银低辐射镀膜玻璃,其光学性能技术参数值符合gb/t18915.1-2013《镀膜玻璃第2部分:低辐射镀膜玻璃》的标准,热处理后可见光透射比允许偏差最大值小,远远低于国家标准的3.0%,达到见光透射比允许偏差最大值低于0.5%;颜色均匀性高,小于2.0cielab。

77.4、本发明制备的一种热稳定型单银低辐射镀膜玻璃制成的中空玻璃,可见光透过率热处理后大于70%,室外可见光反射率热处理后小于12%,太阳能的透过率热处理后低于50%,太阳能室外反射率热处理后高于18%,适于营造光明舒适的室内和室外光环境;同时,其传热系数热处理后冬季低于1.80w/m2·

k,热处理后夏季低于1.80w/m2·

k,遮阳系数(sc)热处理后低于0.7。太阳能的总透过率热处理后低于60%,相对热增热处理后低于435w/m2,热工性能良好,能有效阻挡阳光热量向室内辐射,节能性能好,降低制冷能耗,控光节能效果更佳。

78.5、本发明的一种热稳定型单银低辐射镀膜玻璃在制备过程中可以通过改变各镀膜膜层的厚度获得不同光学和热学性能的可钢单银低辐射镀膜玻璃,也可制成不同类型的中空玻璃,以适应市场不同需求。

79.6、本发明制备的一种热稳定型单银低辐射镀膜玻璃的热稳定性高,可以实现异地热处理加工。

80.7、本发明制备一种热稳定型单银低辐射镀膜玻璃的方法是在无色透明白玻上实现颜色的变化,成本较低,方便可靠。

附图说明

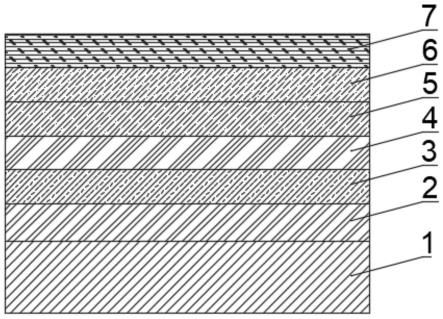

81.图1为本发明单银低辐射镀膜玻璃的剖面示意图。

82.附图标记:1、玻璃基片;2、第一硅铝合金膜层;3、第二锌铝合金膜层;4、第三银膜层;5、第四镍铬合金膜层;6、第五锌铝合金膜层;7、第六硅铝合金膜层。

具体实施方式

83.下面通过实施例对本发明进行进一步说明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

84.如图1所示,本发明的一种热稳定型单银低辐射镀膜玻璃依次由玻璃基片1、第一硅铝合金膜层2;第二锌铝合金膜层3;第三银膜层4;第四镍铬合金膜层5;第五锌铝合金膜层6,第六硅铝合金膜层7。所述第一硅铝合金膜层的厚度为22-40nm,优选为25-35nm;所述第二锌铝合金膜层的厚度为22-40nm,优选为25-35nm;所述第三银膜层的厚度为3-8nm,优选为4-6nm;所述第四层镍铬合金膜层的厚度为1-8nm,优选为2-6nm;所述第五锌铝合金膜层的厚度为10-20nm,优选为12-18nm;所述第六硅铝合金膜层的厚度为30-60nm,优选为35-50nm。

85.实施例1

86.1、靶材烧结

87.在真空磁控溅射镀膜机(新福兴玻璃工业集团有限公司,型号:xfxdm-01d)的第一至第十五靶室内,将预压成型的靶材分别烧结在相应靶位上,其中:烧结在第一、第十四、第十五靶室靶位上的靶材为烧结纯度为≥99.5%、密度为≥2.1g/cm3、熔点为580℃的硅铝合金,al含量为8-12

±

2wt%,其余为si;第三靶室靶位上的靶材为烧结纯度为≥99.9%、密度为≥6.9g/cm3、al含量为2

±

0.5%wt,其余为zn的锌铝合金靶材;烧结在六靶室靶位上的靶材烧结纯度为≥99.99%,密度为≥10.5g/cm3,熔点为960℃的银靶材;烧结在第七靶室靶位上的靶材为烧结纯度为≥99.7%、密度为≥8.5g/cm3、熔点为1420℃的镍铬合金,其中cr含量为20

±

1wt%,其余为ni。

88.其中,硅铝合金的烧结时间为90min;镍铬合金的烧结时间为90min;银的烧结时间为60min;锌铝合金的烧结时间为60min。

89.硅铝合金符合国家标准jc/t2068-2011中硅铝靶的成分要求;所述镍铬合金符合国家标准jc/t2068-2011中镍铬靶的成分要求;所述锌铝合金符合国家标准jc/t2068-2011中锌铝靶的成分要求;所述银符合国家行业标准jc/t2068-2011中银靶的成分要求。

90.2、清洗玻璃

91.2a)将厚度为6.0mm的浮法玻璃原片置于玻璃镀膜清洗机(德国gta公司生产,型号:gta01-m)中,采用温度为37℃、矿物质的含量≤5μ/cm/m2的去离子水进行清洗处理,清洗速度为3.5m/min;

92.本发明中的玻璃原片除了选用厚度为6mm的浮法玻璃原片之外,其他厚度的玻璃原片也适用于本发明。采用去离子水清洗玻璃,不仅能去除玻璃表面的油污或其他杂质,也避免了用自来水清洗引入其他金属离子的问题。

93.2b)将清洗后的浮法玻璃在20-50℃下进行干燥处理,其中干燥速度为3.5m/min,去除玻璃表面的水滴,制得干玻璃原片。

94.3、排湿、脱气处理

95.3a)将干玻璃原片用输送辊道传送至真空磁控溅射镀膜机的第一真空室,对干玻璃原片进行第一次排湿、脱气处理,其中第一次排湿、脱气处理的时间为21s,传动速度为3.5m/min;第一次排湿、脱气处理的温度为-140℃,绝对压力为5.0

×

10

-2

mbar以下;

96.3b)将经过第一次排湿、脱气处理的干玻璃原片输送至第二真空室,进行第二次排湿、脱气处理,其中第二次排湿、脱气处理的时间为21s;传动速度为3.5m/min;第二次排湿、脱气处理的温度为20-60℃,绝对压力为3.5

×

10-5

mbar以下,制得待镀膜玻璃;

97.本发明中玻璃传动速度以3.5m/min为例进行说明,玻璃传动速度为1-10m/min均适用于本发明。

98.在对浮法玻璃原片进行的多次排湿、脱气处理的过程中,处理温度逐渐升高,相对压力依次降低,尤其是在第二排湿、脱气处理阶段相应延长处理时间,排除了沉积在玻璃表面的水气和气体,使得待镀膜浮法玻璃的表面洁净,增加了玻璃表面和镀膜层间的附着力,使所镀膜层不易脱落;同时,2次排湿、脱气处理,使浮法玻璃原片处在与磁控溅射时相同的环境条件下,便于后续操作的进行,缩短了玻璃镀膜时间,提供了玻璃镀膜的效率。

99.4、镀膜处理

100.4a)开启真空磁控溅射镀膜机的溅射室的电源,加热,使溅射室(包括第一至第十五靶室)内的温度达到20-60℃,绝对压力降低为2.0-4.0

×

10-5

mbar以下(本发明实施例中绝对压力以3.0

×

10-5

mbar以下为例进行说明),待镀膜玻璃从第一至第十五靶室依次进行磁控溅射镀膜处理;

101.4b)将经过2次排湿、脱气处理制得的待镀膜玻璃以3.5m/min的传送速度依次送入镀膜溅射室的第一至第十五靶室内,进行镀膜处理,制得镀膜玻璃,工艺参数如表1所示,其中:

102.待镀膜玻璃原片在第一靶室内进行第一次镀膜处理,即进行第一硅铝合金膜的镀覆处理,第一靶室内通入氮气和氩气,氮气的流量为1000sc/cm;氩气的流量为500sc/cm(即控制氮气与氩气的体积之比为2:1),电压为497v,电流为68.3a,功率为26.1kw,第一靶室内的绝对压力为3.0

×

10-5

mbar以下;第一靶室靶位上烧结的硅铝合金靶材的金属原子从靶材的表面溅射出,沉积在浮法玻璃玻璃原片的表面,控制第一硅铝合金膜层的镀覆厚度为26nm,制得第一镀膜玻璃;至此,第一硅铝合金膜层镀覆完成。

103.第二锌铝合金膜层的镀覆处理。第一镀膜玻璃在第三靶室内进行第二次镀膜处理,即进行第二锌铝合金膜的镀覆处理,第三靶室内通入氧气和氩气的混合气体,氧气的流量为1000sc/cm,氩气流量为500sc/cm(即控制氧气与氩气的体积之比为2:1),电压为435v,电流为88.4a,功率为29.7kw,第三靶室内的绝对压力为3.0

×

10-5

mbar以下;第三靶室靶位上烧结的锌铝合金靶材的金属原子从靶材的表面溅射出,沉积在第一镀膜玻璃的表面,控制第二锌铝合金膜层的镀覆厚度为29.6nm,制得第二镀膜玻璃;至此,第二锌铝合金膜层镀

覆完成。

104.第三银膜层的镀覆处理。第二镀膜玻璃在第六靶室内进行第三次镀膜处理,即进行第三银膜的镀覆处理,第六靶室内通入氩气,氩气的流量为1000sc/cm,电压为359.1v,电流为4.9a,功率为1.7kw,第六靶室内的绝对压力为3.0

×

10-5

mbar以下;第六靶室靶位上烧结的银靶材的金属原子从靶材的表面溅射出,沉积在第二镀膜玻璃的表面,控制第三银膜层的镀覆厚度为4.8nm,制得第三镀膜玻璃;至此,第三银膜层镀覆完成。

105.第四镍铬合金膜层的镀覆处理。第三镀膜玻璃在第七靶室内进行第四次镀膜处理,即进行第四镍铬合金膜层的镀覆处理,第七靶室内通入氩气,氩气的流量为1000sc/cm,电压为340.6v,电流为3.1a,功率为1kw,控制第七靶室内绝对压力为3.0

×

10-5

mbar以下;第七靶室靶位上烧结的镍铬合金靶材的原子从靶材的表面射出,沉积在第三镀膜玻璃的表面,控制第四镍铬合金膜层的镀覆厚度为3.1nm,制得第四镀膜玻璃;至此,第四镍铬合金膜层的镀覆完成。

106.第五锌铝合金膜层的镀覆处理。第四镀膜玻璃在第十靶室内进行第五次镀膜处理,即进行第五锌铝合金膜的镀覆处理,第十靶室内通入氧气和氩气的混合气体,氧气的流量为1000sc/cm,氩气流量为500sc/cm(即控制氧气与氩气的体积之比为2:1),电压为390v,电流为49.3a,功率为14.7kw,第十靶室内的绝对压力为3.0

×

10-5

mbar以下;第十靶室靶位上烧结的锌铝合金靶材的金属原子从靶材的表面溅射出,沉积在第四镀膜玻璃的表面,控制第五锌铝合金膜层的镀覆厚度为29.6nm,制得第五镀膜玻璃;至此,第五锌铝合金膜层镀覆完成。

107.第六硅铝合金膜层的镀覆处理。第五镀膜玻璃在第十四靶室内进行第六次镀膜处理,即进行第六硅铝合金膜层的第一次镀覆处理,第十四靶室内通入氮气和氩气,氮气流量为1000sc/cm,氩气的流量为500sc/cm(即控制氮气与氩气的体积之比为2:1),电压为442v,电流为56.7a,功率为20.1kw,第十四靶室内的绝对压力为3.0

×

10-5

mbar以下;第十四靶室靶位上烧结的硅铝合金靶材的金属原子从靶材的表面溅射出,沉积在第五镀膜玻璃的表面,控制第六硅铝合金膜层的镀覆厚度为65nm;制得第六镀膜玻璃。

108.第六镀膜玻璃在第十五靶室内进行第七次镀膜处理,即进行第六硅铝合金膜层的第二次镀覆处理,第十五靶室内通入氮气和氩气,氮气流量为1000sc/cm,氩气的流量为500sc/cm(即控制氮气与氩气的体积之比为2:1),电压为437v,电流为57.1a,功率为20.2kw,第十五靶室内的绝对压力为3.0

×

10-5

mbar以下;第十五靶室靶位上烧结的硅铝合金靶材的金属原子从靶材的表面溅射出,沉积在第六镀膜玻璃的表面,控制第七硅铝合金膜层的镀覆厚度为20nm,制得第七镀膜玻璃;至此,第六硅铝合金膜层镀覆完成。

109.其中,镀覆第一硅铝合金膜层使得在玻璃原片的表面形成与玻璃表面结合牢固的基础层,并对玻璃颜色的形成铺垫作用;在硅铝合金膜层上镀覆锌铝合金膜层为硅铝合金层、银层提供粘结作用,调价可将光透过率、降低因镍铬合金层造成的可将光反射率提高;镍铬合金膜层保护银层、提高与硅铝膜层的结合度,防止银膜层长时间使用过程中发生氧化反应,造成玻璃颜色发生变化;银层为功能层,降低整个膜层的平面电阻和辐射率,同时也起到调节膜层颜色和性能(遮阳系数低,红外线反射高,隔热性能好)的作用;顶层硅铝合金膜层是硬质保护层,在产品的深加工过程中起到保护作用,同时具有光干涉作用,使得产品呈现中性无色。

110.本发明中第六硅铝合金膜层分二次镀覆处理而成,增加玻璃镀膜厚度、调整颜色、保护膜层;而且还在保证镀膜厚度的情况下提升溅射过程中的生产效率(速度)。

111.实施例1中镀膜处理的工艺参数如表1所示。

112.表1实施例1镀膜处理的工艺参数表

[0113][0114]

5、缓冲处理

[0115]

将第七镀膜玻璃从磁控溅射室输送到压力缓冲室内,逐渐提高缓冲室内的压力和降低缓冲室内的温度,当缓冲室内的压力最终达到常压,缓冲室内温度达室温时,将第七镀膜玻璃排出,入库,即得到一种热稳定型单银低辐射镀膜玻璃。

[0116]

6、热处理

[0117]

将一种热稳定型单银低辐射镀膜玻璃原片按尺寸切割、磨边、清洗(水电导率≤20μm/cm)后,送至钢化工序进行热处理,整个过程时间控制在4小时以内。

[0118]

实施例1中热处理处理的工艺参数如表2所示。

[0119]

表2实施例1热处理的工艺参数表

[0120][0121]

7、制成中空玻璃

[0122]

将制备的单片单银低辐射镀膜玻璃制成结构为6-钢化单银低辐射镀膜玻璃(glass) 12-air 6-glass(白玻)或其他厚度、结构的中空玻璃。

[0123]

实施例2

[0124]

1、靶材烧结

[0125]

与实施例1相同。

[0126]

2、清洗玻璃

[0127]

除了清洗用的去离子水温度为35℃,清洗速度为3m/min,干燥温度为45℃之外,其余与实施例1相同;

[0128]

3、排湿、脱气处理

[0129]

除第一次排湿、脱气处理的温度为-135℃,绝对压力为6.0

×

10

-2

mbar以下;第二次排湿、脱气处理的温度为80℃,绝对压力为6.0

×

10

-5

mbar以下之外,其余与实施例1相同。

[0130]

4、镀膜处理

[0131]

除了镀膜处理的工艺参数与实施例1不同之外,其余与实施例1相同,其中镀膜处理的工艺参数如表3所示。

[0132]

表3实施例3镀膜处理的工艺参数表

[0133][0134]

5、缓冲处理

[0135]

与实施例1相同。

[0136]

6、热处理

[0137]

与实施例1相同。

[0138]

7、制成中空玻璃

[0139]

与实施例1相同。

[0140]

实施例3

[0141]

1、靶材烧结

[0142]

与实施例1相同。

[0143]

2、清洗玻璃

[0144]

除了清洗用去离子水温度为40℃,清洗速度为5m/min,干燥温度为55℃之外,其余与实施例1相同;

[0145]

3、排湿、脱气处理

[0146]

除了第一次排湿、脱气处理的温度为-145℃,第二次排湿、脱气处理的温度为100℃,绝对压力为3.0

×

10

-5

mbar之外,其余与实施例1相同。

[0147]

4、镀膜处理

[0148]

除了镀膜处理的工艺参数与实施例1不同之外,其余与实施例1相同,其中镀膜处理的工艺参数如表4所示。

[0149]

表4实施例4镀膜处理的工艺参数表

[0150][0151]

6、热处理

[0152]

与实施例1相同。

[0153]

7、制成中空玻璃

[0154]

与实施例1相同。

[0155]

对照例1

[0156]

将实施例1-3所述的单片单银低辐射镀膜玻璃制成结构为6-单银低辐射镀膜玻璃(glass) 12-air 6-glass(白玻)的中空玻璃作为对照例1。

[0157]

对照例2

[0158]

将实施例1-3所述的经玻璃预处理的浮法玻璃原片制成结构为6-glass(白玻) 12air 6-glass(白玻)的中空玻璃作为对照例1。

[0159]

对照例3

[0160]

将实施例1-3所述的经玻璃预处理的浮法玻璃原片作为对照例2。

[0161]

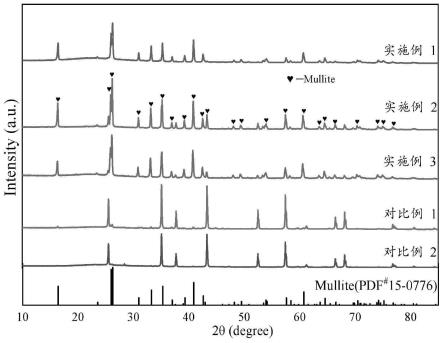

试验例1颜色、耐磨性、辐射率试验

[0162]

按照gb/t2680-2021《建筑玻璃可见光透射比、太阳光直接透射比、太阳能总透射比、紫外线投射比及有关窗玻璃参数的测定》和gb/t 18915.2-2013《镀膜玻璃第2部分:低辐射镀膜玻璃》标准,对实施例1-3和对照例1-2制得的玻璃的颜色参数进行测定,测定结果如表5所示。

[0163]

表5性能参数测定结果

[0164][0165][0166]

本发明制备的一种热稳定型单银低辐射镀膜玻璃单片玻璃及其中空玻璃,其主要视觉物理参数在钢化前玻面反射颜色值20≤l

*

≤50,-5≤a

*

≤5,-10≤b

*

≤1之间;钢化后玻面反射颜色值20≤l

*

≤50,-5≤a

*

≤5,-10≤b

*

≤1之间;钢化前膜面反射颜色值15≤l

*

≤

35,-5≤a

*

≤5,-5≤b

*

≤5之间;钢化后膜面反射颜色值15≤l

*

≤35,-5≤a

*

≤5,-5≤b

*

≤5之间,其在室外呈中性无色,炫彩、亮丽、美观,可广泛应用于各种建筑中。

[0167]

试验例2光学性能试验

[0168]

按照gb/t2680-2021《建筑玻璃可见光透射比、太阳光直接透射比、太阳能总透射比、紫外线投射比及有关窗玻璃参数的测定》对实施例1-3和对照例1-3制得的玻璃进行光学性能的测定,测试结果如表6所示。

[0169]

表6光学性能测试结果

[0170][0171]

表5的测定结果表明:

[0172]

1、本发明由一种热稳定型单银低辐射镀膜玻璃热处理后的中空玻璃的可见光透过率大于73%;可见光室外反射比小于12%,低于普通单片白玻璃制备的中空玻璃,说明本发明的镀膜玻璃避免室外“光污染”;而其可见光室内反射比与普通单片白玻璃及其中空玻璃差距不大。

[0173]

2、本发明制备的一种热稳定型单银低辐射镀膜玻璃制备的中空玻璃,其太阳能透射率低于50%,远低于普通单片白玻璃及由普通玻璃制备的中空玻璃,说明本发明的单银低辐射镀膜玻璃有效的控制了太阳光的射入,减少了太阳光中蕴含的大量热量进入室内;并且太阳能吸收率高于30%,显著高于普通玻璃及由普通玻璃制备的中空玻璃,说明本发明的镀膜玻璃可以通过自身热的调控,维护室内和室外的光、热环境的能力较强。

[0174]

3、本发明制备的一种热稳定型单银低辐射镀膜玻璃制备的中空玻璃,其紫外线的k氏透过率、iso透过率和透过率,均显著低于普通玻璃及由普通玻璃制备的中空玻璃,紫外线具有较强的杀菌褪色功能,透射比越低,表明本发明的镀膜玻璃阻挡紫外线的能力强,避免了紫外线对室内物品的损伤。

[0175]

4、本发明制备的一种热稳定型单银低辐射镀膜玻璃的光学性能技术参数值符合gb/t 18915.2-2013《镀膜玻璃第2部分:低辐射镀膜玻璃》的标准,热处理后可见光透射比允许偏差最大值小,远远低于国家标准的2.0%,达到可见光透射比允许偏差最大值低于

0.5%;颜色均匀性高,小于2.0cielab。

[0176]

因此,本发明一种热稳定型单银低辐射镀膜玻璃及有其制备的中空玻璃更有利于营造光明舒适的室内和室外光环境,有效的解决了单银低辐射镀膜玻璃高透过高遮阳的特性,制成中空玻璃的使用效果更佳。

[0177]

试验例3热工性能试验

[0178]

对实施例1-3和对照例1-3制得的玻璃进行热工性能的测定。

[0179]

按照国标gb/t2680-2021《建筑玻璃可见光透射比、太阳光直接透射比、太阳能总透射比、紫外线投射比及有关窗玻璃参数的测定》进行测定,通过window7.8窗户幕墙热工性能模拟软件进行计算。

[0180]

试验条件为:冬季晚上:室外温度-18℃,室内温度21℃,风速5.5m/s,无阳光;夏季白天:室外温度32℃,室内温度24℃,风速2.8m/s,太阳照射强度为783w/

㎡

。测定结果如表7所示。

[0181]

表7热工性能测试结果

[0182][0183]

表6的测定结果表明:

[0184]

1、本发明制备的一种热稳定型单银低辐射镀膜玻璃制备的中空玻璃的传热系数k值,无论是夏季白天还是冬季晚上的传热系数k值均低于普通单片玻璃和由普通玻璃制备的中空玻璃,表明本发明制备的阳光控制镀膜玻璃能减少温差传热。

[0185]

2、本发明一种热稳定型单银低辐射镀膜玻璃制备的中空玻璃,其遮阳系数小于0.7;太阳能总透射比低于60%,均显著低于普通玻璃及由普通玻璃制作的中空玻璃,遮阳系数和太阳能总透射比都是建筑节能计算中的重要参考因素,其值越小,阻挡太阳光辐射的性能越好,因此表明本发明制备的单银低辐射镀膜玻璃及由其制备的中空玻璃能有效阻止太阳能进入室内转化为热能,从而降低制冷能耗。

[0186]

3、本发明一种热稳定型单银低辐射镀膜玻璃制备的中空玻璃的相对热增小于430w/m2,显著低于普通玻璃及由普通玻璃制备的中空玻璃的相对热增,相对热增是综合考虑温差传热和太阳辐射对室内的影响,通过玻璃获得和散失的热量之和,相对热增值越小,则表明通过玻璃进入室内的热量越少,越有利于降低制冷能耗,本发明的单银低辐射镀膜玻璃的相对热增值小,表明本发明制备的单银低辐射镀膜玻璃具有良好的节能效果。

[0187]

总之,本发明制备的一种热稳定型单银低辐射镀膜玻璃,比普通玻璃及其中空玻璃更能有效阻止热能进入室内,降低制冷能耗的同时,达到了节能环保的目的,制成中空玻璃后效果更佳。

[0188]

综上所述,本发明制备的一种热稳定型单银低辐射镀膜玻璃,较之试验例:不仅外形美观,色彩亮丽,具有装饰效果;而且有利于形成舒适宜人的光热环境,制成中空玻璃均有比较理想的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。