1.本实用新型属于加热炉领域,特别涉及一种制备四氯化锆的沸腾加热炉。

背景技术:

2.随着科学技术的不断发展,锆在核工业、军工、化工及电子等行业得到广泛应用,国内外市场对锆产品的需求量日益增长。四氯化锆是生产氧化锆、海绵锆等锆产品的重要中间产品,其制备技术也成为本领域内科技工作人员关注的焦点。

3.传统的四氯化锆制备方法有:利用锆英砂为原料、氯气为氯化剂、石油焦为还原剂,因此采用的设备电熔氧化锆法对应的装置、固定床氯化法对应的固定床进行制备,其缺点:需要持续不断地工频感应或中频感应供给热源、电热效率低、电耗高;单套装置产能小、经济效益差。

技术实现要素:

4.针对现有技术存在的问题,本实用新型的目的在于提出一种制备四氯化锆的沸腾加热炉。本实用新型的沸腾加热炉能够大大节省了电能,并在此原有基础上简化了沸腾加热炉的结构,提高了产能,减少了建设投资,降低了运行成本。

5.本实用新型提供了一种制备四氯化锆的沸腾加热炉,包括流化反应段和过滤净化段,流化反应段位于沸腾加热炉下部,过滤净化段位于沸腾加热炉上部,流化反应段和过滤净化段固定密封连接。

6.所述的流化反应段包括流化反应段炉壳,流化反应段炉壳内壁设置有第一耐火隔热层,流化反应段炉壳分为上部分和下部分,其中,在流化反应段炉壳下部分内侧,靠近第一耐火隔热层还依次设置有发热层和导热层,在流化反应段设置有导电电极,导电电极的发热端延伸至发热层中,在流化反应段的上方设置有加料管,在流化反应段的下方设置有氯气分配器和排渣管;

7.进一步的,所述的第一耐火隔热层包括两种,第一种为高硅耐火砖砌筑而成的圆筒体,第二种为硅铝系耐火浇注料砌筑而成的圆筒体,根据设置位置,其设置为两层叠加,或单设置为硅铝系耐火浇注料砌筑而成的圆筒体,其中,流化反应段中设置有发热层和导热层的部分,设置有双层,分别为第一耐火隔热层的高硅耐火砖和第一耐火隔热层的硅铝系耐火浇注材料,其中,第一耐火隔热层的高硅耐火砖内侧与发热层相接,第一耐火隔热层的硅铝系耐火浇注材料外侧与流化反应段炉壳相接。

8.所述的发热层采用碳素材质,发热层更优选为碳颗粒填充成型的圆筒体,内侧和导热层相接,外侧和第一耐火隔热层相接。

9.所述的导热层采用石墨材质,导热层更优选为石墨块砌筑的圆筒体,内侧为流化反应区,外侧和碳素发热层相接。

10.进一步的,导电电极沿流化反应段炉壳截面圆周均布数个,优选为4~6个,总导电电极功率为400~1200kwh。

11.所述的导电电极为工频交流电阻加热或直流电阻加热。

12.所述的氯气分配器,包括内环管、外环管、内环管氯气进口、外环管氯气进口、内环管氯气支管、外环管氯气支管、内环管喷嘴和外环管喷嘴组成;

13.内环管上设置有内环管氯气进口,内环管的内环管氯气进口外接输氯管道,外环管上设置有外环管氯气进口,外环管的外环管氯气进口外接输氯管道,内环管周向垂直均布有多个内环管氯气支管、在每个内环管氯气支管出口设置有内环管喷嘴,外环管周向垂直均布有多个外环管氯气支管,在每个外管管氯气支管出口设置有外环管喷嘴。

14.材质优先选用ni201或inconel 600合金。

15.所述的流化反应段炉壳,由ni201材质加工成凸型圆筒,内侧和第一耐火隔热层相接,外侧涂有耐高温防腐漆。

16.进一步的,流化反应段的高度h1和炉膛直径之比为:

17.所述的加料管为原料和碳质还原剂的进料管,其和流化反应段炉壳的横截面呈50

°

~70

°

夹角,加料管的材质优选为耐高温合金钢。

18.所述的排渣管为流化反应段炉渣出料管,其中心线与流化反应段炉壳中心线重合,材质优选为耐高温合金钢。

19.进一步的,所述的流化反应段下部还设置有温度传感器,用于测量流化反应段温度。温度传感器和显示器连接,用于显示温度,并形成温度场分布。

20.所述的过滤净化段,包括过滤净化段炉壳,过滤净化段炉壳和流化反应段炉壳上部分相连,形成制备四氯化锆的沸腾加热炉的密闭腔体,在过滤净化段炉壳形成的腔体内设置有过滤器,在过滤净化段炉壳内壁设置第二耐火隔热层,在过滤净化段炉壳壳体上部设置有出气管,在过滤净化段炉壳壳体下部设置有返炉料浆管。

21.进一步的,所述的过滤器为管式过滤器,更具体为金属滤料管式过滤器或陶瓷滤料管式过滤器。

22.过滤器设置在出气管的炉气出口下方,返炉料浆管的返炉物料进口的上方。

23.所述的过滤器用于过滤沸腾加热炉中炉气的固体颗粒,过滤效率为99.5~99.9%。

24.所述的第二耐火隔热层为硅铝系耐火浇注料捣打而成的圆筒体,内侧为过滤净化区,外侧与过滤净化段炉壳连接。

25.进一步的,过滤净化段炉壳由圆筒体和圆封头焊接而成,材质为ni201,内侧与第二耐火隔热层相接,外侧涂有耐高温防腐漆。

26.所述的出气管用于过滤净化后的炉气排出,其设置角度平行于或垂直于炉体横截面,材质优选为耐高温合金钢。

27.所述的返炉料浆管,其设置角度平行于炉体横截面,材质优选为耐高温合金钢;

28.所述的过滤净化段高度h2与炉膛直径之比为:

29.进一步的,流化反应段炉壳和过滤净化段炉壳通过焊接连接。

30.本实用新型的一种制备四氯化锆的沸腾加热方法,以锆英砂为原料、碳化锆为原料和加热剂、氯气为氯化剂和沸腾流化风、碳质为还原剂,采用沸腾氯化法,进行制备四氯化锆。

31.所述的制备四氯化锆的沸腾加热方法中,按质量比,锆英砂:碳化锆:碳质=(65~

75):(18~23):(5~9)。

32.所述的碳质优选为石油焦、炭黑、石墨、沥青焦、乙炔黑中的一种或几种。

33.本实用新型的一种制备四氯化锆的沸腾加热方法,采用上述制备四氯化锆的沸腾加热炉,包括以下步骤:

34.(1)启动导电电极对制备四氯化锆的沸腾加热炉送电烘炉后,继续送电,导电电极将炉内温度加热至750~800℃;

35.(2)按配比,称量原料锆英砂和碳化锆,同时称量碳质还原剂,通过加料管加入沸腾加热炉的流化反应段;按质量比,锆英砂:碳化锆:碳质还原剂=(65~75):(18~23):(5~9);

36.(3)继续加热,当炉内温度达到800~850℃时,通过氯气分配器向沸腾加热炉中,加入预热的氯气,使固体原料沸腾流化,可根据温度传感器测温形成的温度场分布,调节氯气流量,使流化料层分布均匀;同时氯气和碳化锆发生反应生成碳,并放出热量;随着炉内温度达到950~1100℃,锆英砂、氯气、碳质还原剂和生成的碳发生反应,形成夹带未反应固体颗粒的四氯化锆和四氯化硅,同时吸收热量,炉内热量达到平衡,停止导电电极加热;

37.流化料层高度为0.5m~1.0m,流化速度5~10m/s,反应温度950~1100℃,转化率≥95%;

38.(4)夹带未反应固体颗粒的四氯化锆和四氯化硅,以气态形式进入过滤净化段,通过过滤器过滤未反应的固体颗粒,返回炉内接续反应,四氯化锆和四氯化硅通过出气管排出;

39.(5)收集四氯化锆和四氯化硅,将四氯化锆和四氯化硅分离提纯,得到四氯化锆。

40.所述的步骤(3)中,氯气流量的调节方式为:调节氯气分配器的内环管和外环管的流量,从而根据温度差,调整流化反应段炉底的温度分布和流化状态。

41.进一步的,所述的步骤(5)中,分离出的四氯化硅浆液作为返炉料浆通过返炉料浆管雾化返回,其能够降低进入过滤净化段过滤器的炉气温度至500~850℃,提高过滤净化段的净化效率,并为了后续四氯化锆分离提纯工序提供合格的炉气。

42.进一步的,固态形式的炉渣通过排渣管排出。

43.所述的步骤(5)中,四氯化锆和四氯化硅的分离方式优选为分段控制冷凝温度。

44.本实用新型的一种制备四氯化锆的沸腾加热方法,其反应过程为:

45.氯气进入沸腾加热炉流化反应段后,首先与碳化锆发生反应,生成四氯化锆及碳,并放出热量,使炉内温度继续升高;

46.主反应方程式:zrc 2cl2=zrcl4 c-0.541kj/mol

·

zrc

47.当温度达到950~1100℃时,锆英砂与氯气、碳质还原剂及生成的碳发生反应,生成四氯化锆及四氯化硅,同时吸收热量,达到热量平衡。

48.本实用新型的一种制备四氯化锆的沸腾加热炉,其优点是:

49.1、通过本实用新型的沸腾加热炉,能够利用成本低的锆英砂制备四氯化锆,降低了15~25%的原料成本;

50.2、由于仅有碳化锆氯化反应所需的初期热量由导电电极提供,因此,相较于现有的氯化炉,其产能可大幅度提高;

51.3、本实用新型通过将四氯化硅浆液直接喷入沸腾加热炉炉气中,有效的保证了过

滤器的工作温度,延长了滤料的使用寿命,同时降低了滤前炉气中炉灰的含量,提高四氯化锆的产品质量,此外炉气内四氯化硅浓度的增大更有利于四氯化锆的精馏提纯,使精馏后四氯化锆的纯度达到99.9%,大幅度提高了产品质量;

52.4、本实用新型的沸腾加热炉结构简单,布局紧凑,安全性高,故障率低,便于维修,建设成本低。

附图说明

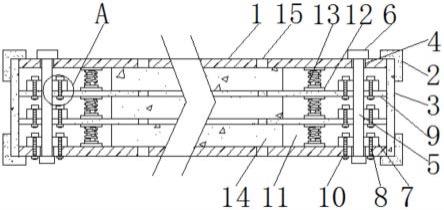

53.图1、本实用新型的制备四氯化锆的沸腾加热炉装置结构示意图:

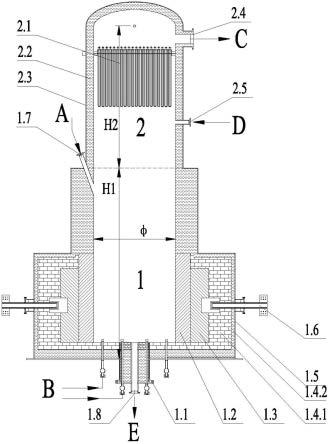

54.图2、氯气分配器平面示意图;

55.图3、氯气分配器立面示意图;

56.图中,1为流化反应段:1.1为氯气分配器,1.2为石墨导热层,1.3为碳素发热层,1.4.1为第一耐火隔热层的高硅耐火砖,1.4.2为第一耐火隔热层的硅铝系耐火浇注材料,1.5为流化反应段炉壳,1.6为导电电极,1.7为加料管,1.8为排渣管,1.1.1为内环管,1.1.2为外环管,1.1.3为内环管氯气进口,1.1.4为外环管氯气进口,1.1.5为内环管氯气支管,1.1.6为外环管氯气支管,1.1.7为内环管喷嘴,1.1.8为外环管喷嘴;

57.2为过滤净化段:2.1为过滤器,2.2为第二耐火隔热层,2.3为过滤净化段炉壳,2.4为出气管,2.5为返炉料浆管;

58.a为原料和碳质还原剂,b为氯气,c为炉气,d为返炉物料,e为炉渣。

具体实施方式

59.下面结合实施例和附图对本实用新型作进一步的详细说明。

60.本实用新型中,在本实用新型的描述中,术语“中心”、“上方”、“下方”、“垂直”、“水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

61.此外,还需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“相接”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本实用新型中的具体含义。

62.本实用新型的属于“第一”、“第二”是为了区分不同位置的部件,并非是对个数的限制。

63.以下实施例中,采用的锆英砂的粒度为:200~325目,碳化锆的粒度为200~325目,碳质还原剂的粒度为:80~150目。

64.实施例1

65.一种制备四氯化锆的沸腾加热炉,包括:流化反应段1和过滤净化段2,流化反应段1位于沸腾加热炉装置下部,过滤净化段2位于沸腾加热炉装置上部,流化反应段1与过滤净化段2采用焊接连接;

66.所述的流化反应段包括:氯气分配器1.1、石墨导热层1.2、碳素发热层1.3、第一耐

火隔热层的高硅耐火砖1.4.1、第一耐火隔热层的硅铝系耐火浇注材料1.4.2、流化反应段炉壳1.5、导电电极1.6、加料管1.7及排渣管1.8;

67.上述氯气分配器1.1包括:内环管1.1.1、外环管1.1.2、内环管氯气支管1.1.5、外环管氯气支管1.1.6、内环管喷嘴1.1.7、外环管喷嘴1.1.8。内环管1.1.1上设置有内环管氯气进口1.1.3,内环管1.1.1的内环管氯气进口1.1.3外接输氯管道,外环管1.1.2上设置有外环管氯气进口1.1.4,外环管1.1.2的外环管氯气进口1.1.4外接输氯管道,内环管1.1.1周向垂直均布有多个内环管氯气支管1.1.3、在每个内环管氯气支管出口设置有内环管喷嘴1.1.7,外环管1.1.2周向垂直均布有多个外环管氯气支管1.1.6,在每个外管管氯气支管1.1.6出口设置有外环管喷嘴1.1.8;材质选用inconel 600合金。

68.上述流化反应段炉壳1.5呈圆“凸”字型,由ni201材质加工而成,其中,凸字型的上部内侧与第一耐火隔热层的硅铝系耐火浇注材料1.4.2相接,整个流化反应段炉壳1.5外侧涂有耐高温防腐漆;

69.在凸字型的下部内侧,设置有石墨导热层1.2,石墨导热层1.2为石墨块砌筑成型的圆筒体,内侧为流化反应区,外侧与碳素发热层1.3相接;

70.上述碳素发热层1.3为碳颗粒填充成型的圆筒体,内侧与石墨导热层1.2相接,外侧与第一耐火隔热层的耐火砖1.4.1相接,沿圆筒体截面圆周均布6个导电电极1.6,总导电电极功率为1200kw;

71.上述导电电极,为工频交流电阻加热,导电电极发热端伸入碳素发热层1.3中;

72.其中,第一耐火隔热层包括两层,在设置有碳素发热层1.3的位置设置有两层,分别为第一层耐火隔热层的高硅耐火砖1.4.1和第一耐火隔热层的硅铝系耐火浇注材料1.4.2,第一耐火隔热层为圆筒体,第一层耐火隔热层的高硅耐火砖1.4.1内侧与碳素发热层1.3相接,第一耐火隔热层的硅铝系耐火浇注材料1.4.2外侧与流化反应段炉壳1.5相接;

73.上述加料管为流化反应段原料和碳质还原剂进料管,其与流化反应段炉壳横截面夹角为65

°

,材质为耐高温合金钢;

74.上述排渣管为流化反应段炉渣出料管,其中心线与流化反应段炉壳中心线重合,材质为耐高温合金钢;

75.上述流化反应段高度与炉膛直径之比为:

76.其中,发热层还设置有温度传感器,用于测量流化反应段温度。温度传感器和显示器连接,用于显示温度,并形成温度场分布。

77.制备四氯化锆的沸腾加热炉的过滤净化段2包括:过滤器2.1、第二耐火隔热层2.2、过滤净化段炉壳2.3、出气管2.4及返炉料浆管2.5;

78.上述过滤器2.1为金属滤料管式过滤器,过滤器设置在出气管2.4的炉气出口下部,返炉料浆管2.5进口上部,过滤器用于过滤制备四氯化锆的沸腾加热炉产生的炉气中的固体颗粒,过滤效率可达到99.5%~99.9%;

79.上述第二耐火隔热层2.2为硅铝系耐火浇注料砌筑而成的圆筒体,内侧为过滤净化区,外侧与过滤净化段炉壳连接;

80.上述过滤净化段炉壳2.3由圆筒体和圆封头焊接而成,材质为ni201,内侧与第二耐火隔热层2.2相接,外侧涂有耐高温防腐漆;

81.上述出气管2.4为过滤净化后的炉气出气管,其设置角度为垂直于炉体横截面,材

质为耐高温合金钢;

82.上述返炉料浆管2.5,其设置角度平行于炉体横截面,材质为耐高温合金钢;

83.上述过滤净化段高度与炉膛直径之比为:

84.一种制备四氯化锆的沸腾加热方法,采用上述的沸腾加热炉,包括以下步骤:

85.(1)沸腾加热炉送电烘炉结束后,继续送电,使炉内温度保持800℃;

86.(2)原料锆英砂、碳化锆及碳质还原剂(本实施例采用石油焦)经计量后通过加料口1.7喂入沸腾加热炉流化反应段;其中,锆英砂、碳化锆及石油焦的质量比为:锆英砂:碳化锆:石油焦=75:23:9;

87.(3)导电电极1.6继续加热,当炉内物料温度达到850℃时,经预热后的氯气b通过氯气分配器进入沸腾加热炉流化反应段,根据温度传感器检测的温度场分布,通过调节氯气分配器内环管和外环管的氯气流量,便可调整流化床层在炉底温度的分布及流化状态;

88.(4)氯气进入沸腾加热炉流化反应段后,首先与碳化锆发生反应,生成四氯化锆及碳并放出热量,使炉内温度继续升高;

89.主反应方程式:zrc 2cl2=zrcl4 c-0.541kj/mol

·

zrc

90.(5)当炉内温度达到1100℃时,锆英砂与氯气、石油焦及碳化锆氯化生成的碳发生反应,生成夹带未反应固体颗粒的四氯化锆和四氯化硅,同时吸收热量,使炉内热量达到平衡,此时,关闭导电电极1.6;

91.其中,流化料层高度为1.0m,流化速度10m/s,反应温度1100℃,转化率≥95%;

92.(6)夹带未反应固体颗粒的四氯化锆和四氯化硅,以气态形式脱离流化反应段,同时夹带未反应的固体颗粒进入过滤净化段,经净化过滤段过滤器2.1过滤夹带未反应固体颗粒的四氯化锆和四氯化硅,形成的炉气c从出气管2.4的炉气出口逸出进入传统的后续出炉工序,进行分离提纯;

93.(7)为降低进入过滤净化段过滤器的炉气温度,提高过滤净化段的净化效率,将后段工序已从四氯化锆中分离冷却出来的四氯化硅浆液作为返炉物料d,通过返炉料浆管2.5直接喷入炉气中,使过滤净化段炉气温度降低至850℃,为后续四氯化锆提纯工序提供合格的炉气。

94.形成的炉渣e通过排渣管1.8排出。

95.通过该返回的四氯化硅浆料的返回,可使进入过滤器前的炉气温度降低250℃,炉气中固体颗粒浓度降低至50mg/nm3以下,炉气中四氯化硅浓度提高至30%。

96.实施例2

97.一种制备四氯化锆的沸腾加热炉,其装置结构示意图见图1,包括流化反应段1和过滤净化段2,流化反应段1位于沸腾加热炉下部,过滤净化段2位于沸腾加热炉上部,流化反应段1和过滤净化段2采用焊接固定密封。

98.其中,流化反应段1包括流化反应段炉壳1.5,流化反应段炉壳1.5分为上部分和下部分,上部分内壁设置有第一耐火隔热层的硅铝系耐火浇注材料1.4.2,下部分内侧依次设置有第一耐火隔热层的硅铝系耐火浇注材料1.4.2,第一耐火隔热层的高硅耐火砖1.4.1,还依次设置有碳素发热层1.3和石墨导热层1.2,在流化反应段设置有导电电极1.6,导电电极1.6的加热端延伸至碳素发热层1.3中,其中,导电电极1.6沿流化反应段炉壳截面圆周均布4个,总导电电极功率为800kwh。本实施例中,采用的导电电极为直流电阻加热。

99.在流化反应段的上方设置有加料管1.7,在流化反应段的下方设置有氯气分配器1.1和排渣管1.8;其中,氯气分配器1.1,包括内环管1.1.1、外环管1.1.2、内环管氯气进口1.1.3、外环管氯气进口1.1.4、内环管氯气支管1.1.5、外环管氯气支管1.1.6、内环管喷嘴1.1.7和外环管喷嘴1.1.8组成;

100.内环管1.1.1上设置有内环管氯气进口1.1.3,内环管1.1.1的内环管氯气进口1.1.3外接输氯管道,外环管1.1.2上设置有外环管氯气进口1.1.4,外环管1.1.2的外环管氯气进口1.1.4外接输氯管道,内环管1.1.1周向垂直均布有6个内环管氯气支管、在每个内环管氯气支管出口设置有内环管喷嘴1.1.7,外环管1.1.2周向垂直均布有18个外环管氯气支管,在每个外管管氯气支管出口设置有外环管喷嘴1.1.8,其结构示意图见图2和图3。

101.所述的流化反应段炉壳,由ni201材质加工成凸型圆筒,内侧和第一耐火隔热层相接,外侧涂有耐高温防腐漆。

102.进一步的,流化反应段的高度h1和炉膛直径之比为:

103.其中,加料管1.7为原料的进料管,其和流化反应段炉壳的横截面呈50

°

夹角,加料管的材质为耐高温合金钢。

104.其中,排渣管1.8为流化反应段炉渣出料管,其中心线与流化反应段炉壳中心线重合,材质为耐高温合金钢。

105.其中,发热层还设置有温度传感器,用于测量流化反应段温度。温度传感器和显示器连接,用于显示温度,并形成温度场分布。

106.所述的过滤净化段2,包括过滤净化段炉壳2.3,过滤净化段炉壳2.3和流化反应段炉壳1.5上部分相连,形成制备四氯化锆的沸腾加热炉的密闭腔体,在过滤净化段炉壳形成的腔体内设置有过滤器2.1,在过滤净化段炉壳2.3内壁设置第二耐火隔热层2.2,在过滤净化段炉壳2.3壳体上部设置有出气管2.4,在过滤净化段炉壳壳体下部设置有返炉料浆管2.5。

107.其中,本实施例中,过滤器2.1为陶瓷滤料管式过滤器。过滤器2.1设置在出气管2.4的炉气出口下方,返炉料浆管2.5的返炉物料进口的上方。

108.过滤器2.1用于过滤沸腾加热炉中炉气的固体颗粒,过滤效率为99.5~99.9%。

109.其中,第二耐火隔热层2.2为硅铝系耐火浇注料砌筑而成的圆筒体,内侧为过滤净化区,外侧与过滤净化段炉壳连接。

110.过滤净化段炉壳2.3由圆筒体和圆封头焊接而成,材质为ni201,内侧与第二耐火隔热层相接,外侧涂有耐高温防腐漆。

111.出气管2.4用于过滤净化后的炉气排出,其设置角度平行于炉体横截面,材质为耐高温合金钢。

112.返炉料浆管2.5,其设置角度平行于炉体横截面,材质为耐高温结构合金钢;

113.所述的过滤净化段高度h2与炉膛直径之比为:

114.一种制备四氯化锆的沸腾加热方法,采用上述制备四氯化锆的沸腾加热炉,包括以下步骤:

115.(1)对沸腾加热炉进行烘炉,然后启动导电电极将炉内温度加热至780℃;

116.(2)按配比,称量原料锆英砂和碳化锆,同时称量碳质还原剂,通过加料管加入沸腾加热炉的流化反应段;按质量比,锆英砂:碳化锆:碳质还原剂=70:23:5;

117.(3)继续加热,当炉内物料温度达到800℃时,通过氯气分配器向沸腾加热炉中,加入预热的氯气,使固体原料沸腾流化,可根据温度传感器测温形成的温度场,调节氯气分配器的内环管和外环管的流量,从而根据温度差,调整流化反应段炉底的温度分布和流化状态调节氯气流量,使流化料层分布均匀;同时氯气和碳化锆发生反应生成碳,并放出热量;随着炉内温度达到950℃,锆英砂、氯气、碳质和生成的碳发生反应,形成夹带未反应固体颗粒的四氯化锆和四氯化硅,同时吸收热量,炉内热量达到平衡,停止导电电极加热;

118.流化料层高度为0.5m,流化速度5m/s,反应温度950℃,转化率≥95%;

119.(4)夹带未反应固体颗粒的四氯化锆和四氯化硅,以气态形式进入过滤净化段,通过过滤器过滤未反应的固体颗粒,四氯化锆和四氯化硅通过出气管排出;

120.(5)收集四氯化锆和四氯化硅,将四氯化锆和四氯化硅分离提纯,得到四氯化锆。

121.分离出的四氯化硅浆液作为返炉料浆通过返炉料浆管返回,其能够降低进入过滤净化段过滤器的炉气温度至800℃,提高过滤净化段的净化效率,并为了后续四氯化锆分离提纯工序提供合格的炉气,通过返回后,可使进入过滤器前的炉气温度降低150℃,炉气中固体颗粒浓度降低至50mg/nm3以下,炉气中四氯化硅浓度提高至25%。固态形式的炉渣通过排渣管排出。

122.实施例3

123.一种制备四氯化锆的沸腾加热炉,同实施例1。

124.一种制备四氯化锆的沸腾加热方法,采用实施例1所述的制备四氯化锆的沸腾加热炉,包括以下步骤:

125.(1)对沸腾加热炉送电进行烘炉,然后启动导电电极保持将炉内温度加热至790℃;

126.(2)按配比,称量原料锆英砂和碳化锆,同时称量碳质还原剂,通过加料管加入沸腾加热炉的流化反应段;按质量比,锆英砂:碳化锆:碳质还原剂=72:21:5;

127.(3)继续加热,当炉内物料温度达到850℃时,通过氯气分配器向沸腾加热炉中,加入预热的氯气,使固体原料沸腾流化,可根据温度传感器测温形成的温度场,调节氯气分配器的内环管和外环管的流量,从而根据温度差,调整流化反应段炉底的温度分布和流化状态,使流化料层分布均匀;同时氯气和碳化锆发生反应生成碳,并放出热量;随着炉内温度达到1000℃,锆英砂、氯气、碳质和生成的碳发生反应,形成夹带未反应固体颗粒的四氯化锆和四氯化硅,同时吸收热量,炉内热量达到平衡,停止导电电极加热;

128.流化料层高度为0.8m,流化速度8m/s,反应温度1000℃,转化率≥95%;

129.(4)夹带未反应固体颗粒的四氯化锆和四氯化硅,以气态形式进入过滤净化段,通过过滤器过滤未反应的固体颗粒,四氯化锆和四氯化硅通过出气管排出;

130.(5)收集四氯化锆和四氯化硅,将四氯化锆和四氯化硅分离提纯,得到四氯化锆。

131.分离出的四氯化硅浆液作为返炉料浆通过返炉料浆管返回,其能够降低进入过滤净化段过滤器的炉气温度至700℃,提高过滤净化段的净化效率,并为了后续四氯化锆分离提纯工序提供合格的炉气。固态形式的炉渣通过排渣管排出。

132.对比例1

133.一种制备四氯化锆的沸腾加热方法,同实施例2,不同之处在于:

134.未将四氯化硅浆液作为返炉物料通过返炉料浆管返回,则炉气温度为反应温度

950~1100℃,超出了过滤器最大工作温度,烧毁过滤器。因此过滤器不能直接设置在沸腾炉内部,需独立设置;四氯化锆中杂质含量过高,不利产品的净化。

135.用四氯化硅浆液作为返炉控温物料可降低炉气温度,使过滤器有效过滤,可以直接得到合格的四氯化锆。

136.对比例2

137.一种制备四氯化锆的沸腾加热炉,同实施例2,不同之处为:

138.采用通入氯气管替代氯气分配器,则炉底必须设置气体分布板,否则炉内物料不能沸腾流化,而气体分布板多用于固定床加热炉,其流化床层高度一般小于1m,用于沸腾加热炉床层高度小,流化不均匀,床层高度不易调节。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。