1.本技术涉及辊压成型机的领域,尤其是涉及一种用于辊压成型机的折弯装置。

背景技术:

2.辊压成型机是通过顺序配置的多道次成型轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面型材的塑性加工工艺的机械。

3.目前,房屋、厂房等地方排水用的矩形落水管,一般是通过辊压成型机进行辊压成型,落水管在成型后需要根据实际需求做一些折弯处理。传统技术中,成型后的落水管通过单独的折弯装置进行折弯,然后再对折弯部分进行拼接,操作较为麻烦,因此需要改进。

技术实现要素:

4.为了便于落水管进行折弯,本技术提供一种用于辊压成型机的折弯装置。

5.本技术提供的一种用于辊压成型机的折弯装置采用如下的技术方案:

6.一种用于辊压成型机的折弯装置,包括安装板和四组折弯组件,所述安装板开设有出料槽,四组所述折弯组件设于所述安装板一侧且沿所述出料槽周向均匀间隔设置,所述折弯组件包括驱动件和折弯件,所述驱动件的动力输出轴与所述折弯件连接,使得所述折弯件朝靠近或远离所述出料槽一侧移动。

7.通过采用上述技术方案,安装板一侧安装于辊压成型机的出料端,辊压成型机推动成型后的落水管通过出料槽,当落水管出料至需要折弯的位置时,辊压成型机间歇推动落水管,并且根据需要折弯的方向选择其中三个折弯组件工作。当落水管处于静止状态时,三个驱动件驱动折弯件对落水管三个侧面进行压凹,之后辊压成型机推动落水管至下一个位置,三个折弯组件再次对落水管压凹,如此重复上述动作,以实现落水管的折弯,并且能够实现四个方向连续折弯,无需通过单独的折弯装置对其折弯和拼接,从而便于落水管进行折弯。

8.优选的,位于第一方向的两所述折弯件处于同一平面,位于第二方向的两所述折弯件处于同一平面。

9.通过采用上述技术方案,其中三个折弯组件工作时,位于第一方向或第二方向的两折弯件对落水管同一平面进行压凹,从而提高落水管折弯的稳定性。

10.优选的,位于所述第一方向的所述折弯件与位于所述第二方向的所述折弯件错位设置。

11.通过采用上述技术方案,其中三个折弯组件工作时,三个折弯件能够同步对落水管压凹,从而提高落水管折弯的效率。

12.优选的,所述折弯件包括固定部和两相对设置的限位部,两所述限位部设于所述固定部靠近所述出料槽一端,所述固定部与两所述限位部形成有压凹槽。

13.通过采用上述技术方案,折弯过程中,落水管限位于压凹槽中,使得折弯件更稳定的对落水管进行压凹,从而提高折弯的稳定性。

14.优选的,所述折弯组件还包括连接件,所述连接件与所述驱动件的动力输出轴连接,所述折弯件可拆卸连接于所述连接件。

15.通过采用上述技术方案,折弯件可拆卸连接于连接件,便于折弯件的安装与拆卸。

16.优选的,所述折弯件上沿自身长度方向间隔开设有若干调节孔,所述折弯件通过若干固定件穿设于若干所述调节孔且与所述连接件螺纹固定。

17.通过采用上述技术方案,通过设置调节孔,便于调节折弯件的安装位置,以提高折弯件对落水管压凹的精确度,从而提高折弯的精确度。

18.优选的,所述折弯组件还包括滑移件,所述滑移件设于所述安装板,所述连接件上开设有与所述滑移件滑移连接的滑槽。

19.通过采用上述技术方案,通过设置滑移件,使得折弯件更稳定的进行移动,从而提高折弯的稳定性。

20.优选的,还包括检测组件,所述检测组件包括第一检测件和第二检测件,所述第一检测件用于检测所述折弯件的起点位置,所述第二检测件用于检测所述折弯件的终点位置,所述第一检测件和所述第二检测件均与所述驱动件电连接。

21.通过采用上述技术方案,当第一检测件或第二检测件检测到信号时,第一检测件或第二检测件将电信号传输至驱动件,驱动件停止驱动,尽量避免折弯件过度移动。

22.优选的,所述第一检测件包括第一发射端和第一接收端,所述第二检测件包括第二发射端和第二接收端,所述连接件远离所述折弯件一端设有调节件,所述第一发射端与所述第二发射端均可滑动地设于所述调节件。

23.通过采用上述技术方案,通过滑动第一发射端和第二发射端,使得折弯装置能够适用于不同尺寸的落水管,从而提高折弯装置的适用性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.折弯装置能够实现四个方向连续折弯,无需通过单独的折弯装置对其折弯和拼接,从而便于落水管进行折弯,并且结构简单,适合推广使用;

26.2.折弯装置工作时,位于第一方向或第二方向的两折弯件对落水管同一平面进行压凹,提高落水管折弯的稳定性,并且,三个折弯件能够同步对落水管压凹,从而提高落水管折弯的效率;

27.3.通过滑动第一发射端和第二发射端,使得折弯装置能够适用于不同尺寸的落水管,从而提高折弯装置的适用性。

附图说明

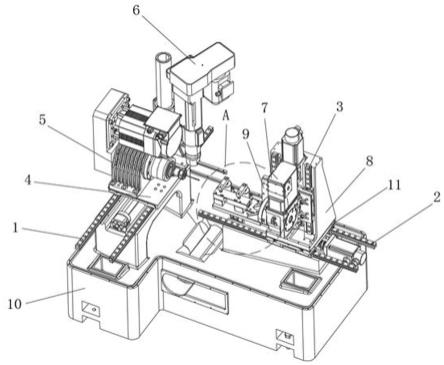

28.图1是本技术实施例中的折弯装置整体结构示意图;

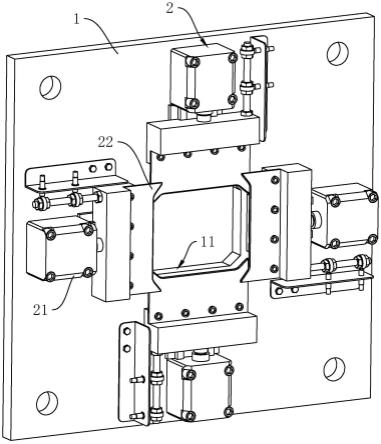

29.图2是本技术实施例中的折弯件整体结构示意图;

30.图3是本技术实施例中的折弯组件爆炸结构示意图;

31.图4是本技术实施例中的折弯装置整体结构另一视角示意图。

32.附图标记:1、安装板;11、出料槽;2、折弯组件;21、驱动件;22、折弯件;221、固定部;222、限位部;223、压凹槽;224、调节孔;23、连接件;231、滑槽;24、固定件;25、滑移件;3、检测组件;31、第一检测件;311、第一发射端;312、第一接收端;32、第二检测件;321、第二发射端;322、第二接收端;33、安装件;34、调节件;35、限位件。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种用于辊压成型机的折弯装置。

35.参照图1,折弯装置包括安装板1和四组折弯组件2,安装板1安装于辊压成型机的出料端。安装板1呈矩形板状,安装板1上开设有矩形状的出料槽11,出料槽11供落水管通过。四组折弯组件2设于安装板1远离辊压成型机的出料端一侧,且四组折弯组件2沿出料槽11周向均匀间隔设置。

36.具体的,折弯组件2包括驱动件21和折弯件22,驱动件21固定连接于安装板1,驱动件21优选为油缸,其他实施例中也可以为气缸、电动推杆等。驱动件21的动力输出轴与折弯件22连接,以驱使折弯件22朝靠近或远离出料槽11一侧移动。

37.成型后的落水管在辊压成型机的推动下通过出料槽11,当落水管出料至需要折弯的位置时,辊压成型机间歇推动落水管,并且根据需要折弯的方向选择其中三个折弯组件2工作。当落水管处于静止状态时,三个驱动件21驱动折弯件22对落水管三个侧面进行压凹,之后辊压成型机推动落水管至下一个位置,三个折弯组件2再次对落水管压凹,如此重复上述动作,以实现落水管的折弯。并且,根据需要折弯的方向选择其中三个折弯组件2,能够实现四个方向连续折弯,无需通过单独的折弯装置对其折弯和拼接,从而便于落水管进行折弯。

38.其中,位于第一方向的两折弯件22处于同一平面,位于第二方向的两折弯件22处于同一平面,第一方向为安装板1的长度方向,第二方向为安装板1的宽度方向,使得位于第一方向或第二方向的两折弯件22对落水管同一平面进行压凹,从而提高落水管折弯的稳定性。同时,位于第一方向的折弯件22与位于第二方向的折弯件22错位设置,使得三个折弯件22能够同步对落水管压凹,从而提高落水管折弯的效率。

39.参照如1和图2,具体的,折弯件22包括固定部221和两相对设置的限位部222,两限位部222一体连接于固定部221靠近出料槽11的一端,且分别位于固定部221的两侧。固定部221与两限位部222之间形成有压凹槽223,落水管限位于压凹槽223进行压凹,从而提高压凹的稳定性。

40.参照图2和图3,折弯组件2还包括连接件23,连接件23固定连接于驱动件21的动力输出轴,折弯件22可拆卸连接于连接件23。固定部221沿自身长度方向间隔开设有若干调节孔224,调节孔224的长度方向与固定部221的长度方向平行。固定部221通过若干固定件24穿设于若干调节孔224且与连接件23螺纹连接固定,以实现折弯件22的可拆卸连接,并且便于调节折弯件22的安装位置,以提高折弯件22对落水管压凹的精确度,从而提高折弯的精确度。

41.参照图3,折弯组件2还包括滑移件25,滑移件25固定连接于安装板1,连接件23靠近安装板1一侧开设有滑槽231,滑槽231与滑移件25滑移连接,提高驱动件21驱动折弯件22移动的稳定性,以提高折弯的稳定性。

42.参照图4,折弯装置还包括四组检测组件3,四组检测组件3与四组折弯组件2对应设置。检测组件3包括第一检测件31、第二检测件32和安装件33,第一检测件31用于检测折弯件22的起点位置,第二检测件32用于检测折弯件22的终点位置,并且第一检测件31和第二检测件32均与驱动件21电连接,当第一检测件31或第二检测件32检测到信号时,第一检

测件31或第二检测件32将电信号传输至驱动件21,驱动件21停止驱动,尽量避免折弯件22过度移动。

43.具体的,第一检测件31与第二检测件32均为位置传感器,第一检测件31包括第一发射端311和第一接收端312,第二检测件32包括第二发射端321和第二接收端322。安装件33通过螺栓固定连接于安装板1,同时连接件23远离折弯件22一端固定连接有调节件34,调节件34为螺杆,第一接收端312与第二接收端322固定连接于安装件33上,第一发射端311与第二发射端321滑动于调节件34上,且第一发射端311与第二发射端321两侧均通过限位件35进行限位,本实施例中,限位件35为螺母。实际工作中,通过滑动第一发射端311和第二发射端321调节位置,使得折弯装置能够适用于不同尺寸的落水管,从而提高折弯装置的适用性。

44.本实施例的实施原理为:成型后的落水管在辊压成型机的推动下通过出料槽11,当落水管出料至需要折弯的位置时,辊压成型机间歇推动落水管,并且根据需要折弯的方向选择其中三个折弯组件2工作。当落水管处于静止状态时,三个驱动件21驱动折弯件22对落水管三个侧面进行压凹,之后辊压成型机推动落水管至下一个位置,三个折弯组件2再次对落水管压凹,如此重复上述动作,以实现落水管的折弯。并且,根据需要折弯的方向选择其中三个折弯组件2,能够实现四个方向连续折弯,无需通过单独的折弯装置对其折弯和拼接,从而便于落水管进行折弯。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。