1.本技术涉及铸造装置领域,尤其是涉及高温合金真空中频感应加热熔炼垂直凝固连续铸造装置。

背景技术:

2.近年来,随着半导体集成电路、电力电子、音视频传输等领域的高速发展,对高温合金线体母材的性能要求越来越高。与之相适应,高温合金线体母材的铸造有着巨大的发展前景。

3.现有的公告号为cn208483198u的中国专利公开了高真空中频感应加热熔炼垂直凝固连续铸造装置,包括真空熔炼室,以及设在真空熔炼室内的坩埚、中频感应加热器和搅拌装置,所述坩埚位于真空熔炼室的中间位置,所述中频感应加热器环绕于坩埚的四周,所述搅拌装置设在坩埚内;所述真空熔炼室的下端依次连接有真空冷却室和滑动密封装置,所述真空冷却室内设有结晶器,所述结晶器为中空圆柱型结构,外围包裹有冷却系统,所述结晶器与坩埚相连,且结晶器的中空部分依次穿有引棒和引杆,所述引杆穿过真空冷却室下端滑动密封装置:所述真空冷却室的下方设有同步牵引装置,所述同步牵引装置作用于引杆或铸棒的外壁。

4.针对上述中的相关技术,发明人发现该技术中至少存在如下问题:铸棒从结晶器到滑动密封装置之间具有一定的距离,在此过程中,由于铸棒刚完成冷却结晶,相对较为脆弱,此时由于结晶不均匀或杂质含量较多等因素而导致铸棒拉裂的情况也容易发生,在铸棒断裂后,铸棒碎块飞溅到真空冷却室内,不利于处理,且断裂后的铸棒与引棒分离,无法继续对铸棒进行引导,存在诸多不便。

技术实现要素:

5.为了改善在铸棒断裂后,铸棒破碎在真空冷却室内,不利于处理的问题,本技术提供高温合金真空中频感应加热熔炼垂直凝固连续铸造装置。

6.本技术提供高温合金真空中频感应加热熔炼垂直凝固连续铸造装置,采用如下的技术方案:

7.高温合金真空中频感应加热熔炼垂直凝固连续铸造装置,包括真空熔炼室和设置在真空熔炼室下方的真空冷却室,所述真空熔炼室的中部设置有坩埚,所述真空熔炼室四周的内侧壁上固定安装有中频感应加热器,所述真空冷却室的顶部设置有与坩埚相连通的结晶器,所述结晶器的外部包裹有冷却系统,所述结晶器的底部插接有引棒,所述引棒的底部螺纹连接有引杆,所述真空冷却室的底部固定安装有滑动密封装置,所述引杆滑动贯穿在滑动密封装置内,所述真空冷却室的下方设置有用于牵引引杆的同步牵引装置;

8.所述真空冷却室内部位于引棒的两侧均设置有引导套,所述真空冷却室内部位于引导套的两侧均转动安装有双向螺杆,两个所述引导套分别螺纹连接在双向螺杆的两侧,所述真空冷却室的一侧固定安装有机箱,所述机箱内设置有用于驱动双向螺杆转动的驱动

件。

9.通过采用上述技术方案,在引棒带动铸棒下降过程中,可启动驱动件带动双向螺杆转动,使双向螺杆带动两个引导套沿双向螺杆相互靠近,使两个引导套相互结合,形成引导铸棒下降的通道,对铸棒进行导向,当铸棒断裂时,铸棒依然保持在引导套内,断裂后的铸棒可沿滑动密封装置排出,使后续操作处理更加便利。

10.可选的,所述真空熔炼室的顶部安装有延伸至坩埚内的搅拌器。

11.通过采用上述技术方案,通过搅拌器可对坩埚内的铸液进行搅拌,加快熔化。

12.可选的,所述中频感应加热器采用igbt变频电源。

13.通过采用上述技术方案,可对坩埚周围进行均匀加热。

14.可选的,所述结晶器为高纯石墨结晶器。

15.通过采用上述技术方案,使结晶器具有超高的耐高温性,降低结晶器的热膨胀系数。

16.可选的,所述引棒为石墨棒。

17.通过采用上述技术方案,使引棒具有耐高温性,降低结晶器的热膨胀系数,使引棒不易冷热变形。

18.可选的,所述引棒的上端设置有内螺纹。

19.通过采用上述技术方案,便于引棒与铸棒结合。

20.可选的,所述驱动件包括固定安装在所述机箱内的电机和固定安装在所述双向螺杆一端的链轮,所述电机的输出端与其中一个双向螺杆固定连接,两个所述链轮之间通过链条联动。

21.通过采用上述技术方案,可启动电机带动其中一个双向螺杆转动,使其中一个双向螺杆的链轮通过链条带动另一个链轮转动,使两个双向螺杆同步转动。

22.可选的,所述真空冷却室的内侧壁上固定安装有限位伸缩杆,所述限位伸缩杆的一端与引导套固定连接。

23.通过采用上述技术方案,限位伸缩杆能够对引导套起到限位作用,提高引导套的稳定性。

24.综上所述,本技术具有以下有益效果:

25.1.本技术通过引导套的设置,在引棒带动铸棒下降过程中,使两个引导套相互结合,形成引导铸棒下降的通道,对铸棒进行导向,当铸棒断裂时,铸棒依然保持在引导套内,断裂后的铸棒可沿滑动密封装置排出,使后续操作处理更加便利;

26.2.本技术通过驱动件可带动双向螺杆转动,使双向螺杆带动两个引导套沿双向螺杆相互靠近或远离,便于对引导套进行开合,以便后期维护。

附图说明

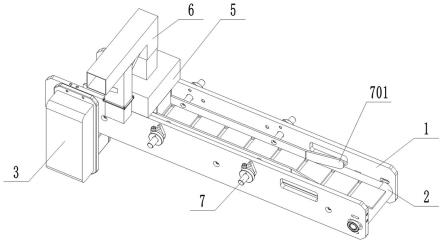

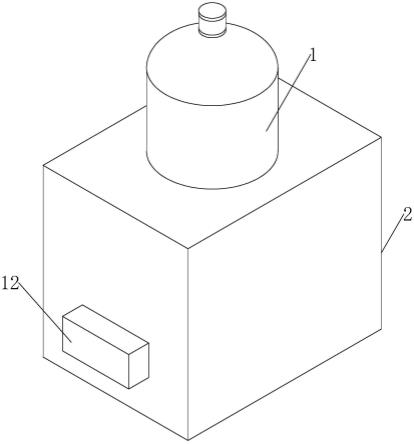

27.图1是本技术整体结构示意图。

28.图2是本技术主视剖面结构示意图。

29.图3是本技术引导套的俯视剖面结构示意图。

30.附图标记说明:

31.1、真空熔炼室;2、真空冷却室;3、坩埚;4、中频感应加热器;5、结晶器;6、冷却系

统;7、引棒;8、引杆;9、滑动密封装置;10、引导套;11、双向螺杆;12、机箱;13、驱动件;131、电机;132、链轮;14、搅拌器;15、限位伸缩杆。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.请参照图1-2,高温合金真空中频感应加热熔炼垂直凝固连续铸造装置,包括真空熔炼室1和设置在真空熔炼室1下方的真空冷却室2,真空熔炼室1的中部设置有坩埚3,真空熔炼室1四周的内侧壁上固定安装有中频感应加热器4,中频感应加热器4采用igbt变频电源,震荡频率范围为 1k-8khz、功率范围30kw-200kw,中频感应加热器4可对坩埚3周围进行均匀加热,真空熔炼室1的顶部安装有延伸至坩埚3内的搅拌器14,通过搅拌器14可对坩埚3内的铸液进行搅拌,加快熔化。

34.参照图1和图2,真空冷却室2的顶部设置有与坩埚3相连通的结晶器5,结晶器5为高纯石墨结晶器。结晶器5的外部包裹有冷却系统6,冷却系统6包括环绕在结晶器5周围的冷却管。结晶器5的底部插接有引棒7,引棒7为石墨棒,引棒7的上端设置有内螺纹,便于引棒7与铸棒结合,引棒7的底部螺纹连接有引杆8,真空冷却室2的底部固定安装有滑动密封装置9,引杆8滑动贯穿在滑动密封装置9内,真空冷却室2的下方设置有用于牵引引杆8的同步牵引装置,同步牵引装置包括两组驱动轮,每组驱动轮有两个,每组中的两个驱动轮对立设在引杆8的两侧,在每个驱动轮的轮面上设有凹槽,以使两个相对驱动轮面的凹槽紧紧卡住引杆8和结晶的棒材。

35.在铸造时,坩埚3内的铸液进入结晶器5内结晶,同时结晶的铸棒下端进入引棒7内与引棒7结合,使用同步牵引装置带动引杆8下降,使引杆8依次带动引棒7和铸棒下降,进行连续铸造。

36.参照图2和图3,真空冷却室2内部位于引棒7的两侧均设置有引导套10,真空冷却室2内部位于引导套10的两侧均转动安装有双向螺杆11,两个引导套10分别螺纹连接在双向螺杆11的两侧,真空冷却室2的一侧固定安装有机箱12,机箱12内设置有用于驱动双向螺杆11转动的驱动件13。

37.在引棒7带动铸棒下降过程中,可启动驱动件13带动双向螺杆11转动,使双向螺杆11带动两个引导套10沿双向螺杆11相互靠近,使两个引导套10相互结合,形成引导铸棒下降的通道,对铸棒进行导向,当铸棒断裂时,铸棒依然保持在引导套10内,断裂后的铸棒可沿滑动密封装置9排出,使后续操作处理更加便利。

38.其中,驱动件13包括固定安装在机箱12内的电机131和固定安装在双向螺杆11一端的链轮132,电机131的输出端与其中一个双向螺杆11固定连接,两个链轮132之间通过链条联动,可启动电机131带动其中一个双向螺杆11转动,使其中一个双向螺杆11的链轮132通过链条带动另一个链轮132转动,使两个双向螺杆11同步转动。

39.此外,真空冷却室2的内侧壁上固定安装有限位伸缩杆15,限位伸缩杆15的一端与引导套10固定连接,限位伸缩杆15能够对引导套10起到限位作用,提高引导套10的稳定性。

40.本技术的实施原理为:在引棒7带动铸棒下降过程中,可启动驱动件13带动双向螺杆11转动,使双向螺杆11带动两个引导套10沿双向螺杆11相互靠近,使两个引导套10相互结合,形成引导铸棒下降的通道,对铸棒进行导向,当铸棒断裂时,铸棒依然保持在引导套

10内,断裂后的铸棒可沿滑动密封装置9排出,使后续操作处理更加便利。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。