1.本发明属于钢铁线材轧制技术领域,尤其涉及一种应用于高强度合金弹簧钢的钢坯修磨方法。

背景技术:

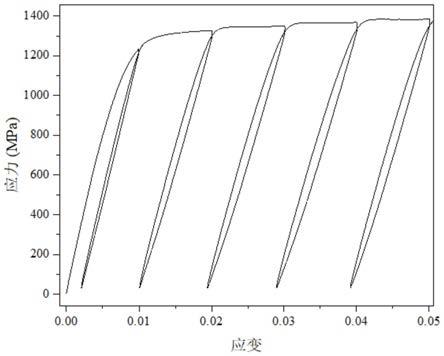

2.弹簧在试验或工作时,最大应力多发生在弹簧材料的表层,弹簧材料的表面质量,直接影响到弹簧的疲劳使用寿命。弹簧的疲劳断裂往往是从某一微小的表面缺陷开始,在交变载荷作用下逐渐出现一个微细裂纹,细小裂纹经过一定的应力循环次数后便导致疲劳断裂。弹簧材料在冶炼和开坯过程中形成的表面缺陷、脱碳等往往会引起弹簧疲劳测试的早期断裂,严重制约着弹簧材料质量,钢坯表面质量是弹簧材料表面质量的关键制约环节。随着汽车弹簧轻量化的发展,对材料的强韧性提出了更高要求,一般要求汽车悬架弹簧热处理后强度在1860mpa~1950mpa范围,面缩在40%以上,高强度汽车悬架弹簧热处理后强度要求达到1960mpa~2050mpa范围,面缩在40%以上,对材料表面质量提出了更高要求,特别是轧材表面全脱碳要求,全脱碳层由铁素体组成,与基体之间容易在后续使用过程中因组织应力而形成微裂纹,在坯料精整修磨方面,需确保表面脱碳修磨干净,无修磨附加缺陷,同时表面质量需控制稳定。

3.为了达到高强度弹簧材料适用的性能要求,在生产过程中需严格控制铸坯表面精整修磨,保证钢坯修磨后无缺陷且质量稳定。

技术实现要素:

4.本发明的目的在于提供一种应用于高强度合金弹簧钢的钢坯修磨方法,可完全消除弹簧钢钢坯表层的脱碳层。

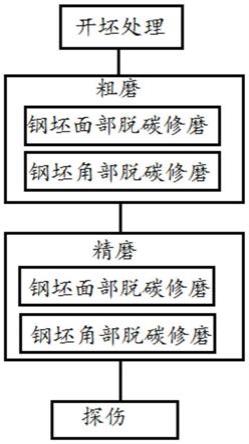

5.一种应用于高强度合金弹簧钢的钢坯修磨方法,包括开坯处理、粗磨、精磨及探伤工序;其中,所述开坯处理工序,加热高温段温度1080~1150℃,钢坯后表面脱碳深度0.5~1.1mm;所述粗磨工序和精磨工序,均包括钢坯面部脱碳修磨和钢坯角部脱碳修磨。

6.优选地,所述粗磨工序,先后进行两遍打磨,第一遍打磨的起始进刀量为12mm;第一遍打磨的起始进刀量为6mm。

7.优选地,所述粗磨工序,选择12目粗砂轮,粗磨深度不低于1.0mm。

8.优选地,所述精磨工序,修磨深度不低于0.3mm,起始进刀量为3mm,面部光洁度不低于5级。

9.优选地,精磨工序采用24目砂轮。

10.优选地,钢坯角部脱碳修磨时,粗磨倒角宽度不低于12mm,精磨时采用22.5度、45度和67.5度的角度倒角。

11.优选地,对探伤工序检测出的有缺陷的钢坯进行点修。

12.与现有技术相比,本发明的优点为:钢坯修磨采用“开坯处理、粗磨、精磨、探伤、点修”式修磨方法,可保证经高温扩散后开坯的方坯表面脱碳层完全消除,同时保证了坯料的

表面光洁度。

附图说明

13.图1为本发明一实施例的应用于高强度合金弹簧钢的钢坯修磨方法的流程图。

具体实施方式

14.下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

15.应用于高强度合金弹簧钢的钢坯修磨方法,包括开坯处理、粗磨、精磨及探伤工序,如图1所示。

16.首先进行开坯处理工序,控制开坯加热炉高温段温度在1080~1150℃,加热时间在3到4小时范围,炉内空燃比在0.70以内,以达到钢坯开坯后表面脱碳深度在0.5~1.1mm范围。

17.粗磨工序,选择12目粗砂轮,粗磨深度不低于1.0mm,进刀量控制在12mm左右。具体的,先后进行两遍打磨,第一遍打磨的起始进刀量为12mm;第一遍打磨的起始进刀量为6mm。经过前后两遍修磨,以消除砂轮修磨后钢坯表面固有的“波浪”凹凸不平现象。

18.精磨工序,采用24目砂轮,修磨深度不低于0.3mm,进刀量控制在10mm左右,起始进刀量为3mm,面部光洁度不低于5级。

19.粗磨工序和精磨工序,均包括钢坯面部脱碳修磨和钢坯角部脱碳修磨。其中,钢坯角部脱碳修磨时,因钢坯开坯时角部两旁脱碳的叠加累积,角部倒角宽度需要依据原始角部脱碳情况来确定,控制粗磨倒角宽度不低于12mm,以达到角部倒角的垂直深度控制在8.5mm以上,同时精磨时采用22.5度、45度和67.5度的角度倒角,降低后续加热炉加热时角部两旁脱碳累积叠加。

20.钢坯精磨后进行抛丸,然后进行探伤,采用自动磁粉探伤识别和喷标设备进行探伤,检测出的有缺陷的钢坯进行点磨,点磨过渡圆滑。点磨后重复进行抛丸、探伤、点修步骤,直至探伤检测的钢坯没有缺陷。

21.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

技术特征:

1.一种应用于高强度合金弹簧钢的钢坯修磨方法,其特征在于,包括开坯处理、粗磨、精磨及探伤工序;其中,所述开坯处理工序,加热高温段温度1080~1150℃,钢坯后表面脱碳深度0.5~1.1mm;所述粗磨工序和精磨工序,均包括钢坯面部脱碳修磨和钢坯角部脱碳修磨。2.根据权利要求1所述的应用于高强度合金弹簧钢的钢坯修磨方法,其特征在于,所述粗磨工序,先后进行两遍打磨,第一遍打磨的起始进刀量为12mm;第一遍打磨的起始进刀量为6mm。3.根据权利要求1所述的应用于高强度合金弹簧钢的钢坯修磨方法,其特征在于,所述粗磨工序,选择12目粗砂轮,粗磨深度不低于1.0mm。4.根据权利要求1所述的应用于高强度合金弹簧钢的钢坯修磨方法,其特征在于,所述精磨工序,修磨深度不低于0.3mm,起始进刀量为3mm,面部光洁度不低于5级。5.根据权利要求1所述的应用于高强度合金弹簧钢的钢坯修磨方法,其特征在于,精磨工序采用24目砂轮。6.根据权利要求1所述的应用于高强度合金弹簧钢的钢坯修磨方法,其特征在于,钢坯角部脱碳修磨时,粗磨倒角宽度不低于12mm,精磨时采用22.5度、45度和67.5度的角度倒角。7.根据权利要求1所述的应用于高强度合金弹簧钢的钢坯修磨方法,其特征在于,对探伤工序检测出的有缺陷的钢坯进行点修。

技术总结

本发明提出了一种应用于高强度合金弹簧钢的钢坯修磨方法,包括开坯处理、粗磨、精磨及探伤工序;开坯处理工序,加热高温段温度1080~1150℃,钢坯后表面脱碳深度0.5~1.1mm;粗磨工序和精磨工序,均包括钢坯面部脱碳修磨和钢坯角部脱碳修磨。本发明中钢坯修磨采用“开坯处理、粗磨、精磨、探伤、点修”式修磨方法,可保证经高温扩散后开坯的方坯表面脱碳层完全消除,同时保证了坯料的表面光洁度。同时保证了坯料的表面光洁度。同时保证了坯料的表面光洁度。

技术研发人员:陈志亮 金玉静 王珍传 张磊

受保护的技术使用者:张家港荣盛特钢有限公司 江苏省沙钢钢铁研究院有限公司

技术研发日:2021.07.12

技术公布日:2021/11/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。