1.本实用新型涉及注塑模具技术领域,特别是涉及一种外壳体注塑模具。

背景技术:

2.注塑模具是生产塑料制品的工具,具体是通过将受热融化的塑料由注塑机高压射入模腔,经过冷却固化后,得到的具有一定形状的产品。

3.结合图1及图2所示,为一种应用于汽车行业的外壳体20,所述外壳体20由壳体21及卡扣22组成,所述卡扣22设置于所述壳体21上,所述壳体21上设置有多个倾斜面,包括第一倾斜面21a、第二倾斜面21b及第三倾斜面21c。由于壳体21的安装部结构复杂,所设置的第一倾斜面21a、第二倾斜面21b及第三倾斜面21c,对模具的正常开模造成阻碍且影响壳体21的正常脱模,一般的模具通常会把这些阻碍模具正常脱模的斜面设置成便于脱模的面,等产品脱模后再二次加工成斜面,但这种方式不仅费时费力,还影响产品的外表面的精度。

4.所以,如何设计一种既不影响壳体21正常脱模,又能直接通过模具对各倾斜面一次加工成型,从而提高生产效率与产品表面精度的注塑模具,是本领域技术人员亟需解决的问题。

技术实现要素:

5.本实用新型的目的是克服现有技术中的不足之处,提供一种既不影响壳体正常脱模,又能直接通过模具对各倾斜面一次加工成型,从而提高生产效率与产品表面精度的外壳体注塑模具。

6.本实用新型的目的是通过以下技术方案来实现的:

7.一种外壳体注塑模具,包括:前模组件、后模组件及侧向行位组件,所述前模组件包括前模仁及前模板,所述前模仁设置于所述前模板上,且所述前模仁上开设有第一成型凹槽;所述后模组件包括后模仁及后模板,所述前模仁及所述后模仁相对齐设置,所述后模仁设置于所述后模板上,所述后模仁上设置有第一成型凸台;所述侧向行位组件包括第一滑动成型件及第二滑动成型件,所述第一滑动成型件及所述第二滑动成型件位于所述前模组件及所述后模组件之间,所述第一滑动成型件包括第一成型滑块,所述第一成型滑块上设置有第一成型凸起部,所述第二滑动成型件包括第二成型滑块,所述第二成型滑块上设置有第二成型凸起部;所述前模仁与所述后模仁相扣合时,所述第一成型凹槽、所述第一成型凸台、所述第一成型凸起部及所述第二成型凸起部共同构成壳体的第一成型腔,所述后模仁向远离所述前模仁的方向移动时,所述第一成型滑块及所述第二成型滑块分别向远离壳体的方向移动。

8.在其中一个实施方式中,所述前模板上开设有前模安装槽,所述前模仁设置于所述前模安装槽上。

9.在其中一个实施方式中,所述前模仁上还开设有第二成型凹槽,所述第二成型凹槽位于所述第一成型凹槽的一侧。

10.在其中一个实施方式中,所述后模仁上还设置有第二成型凸台。

11.在其中一个实施方式中,所述后模仁上还设置有定位块。

12.在其中一个实施方式中,所述侧向行位组件还包括第三滑动成型件,所述第三滑动成型件包括滑动成型块,所述前模仁与所述后模仁相扣合时,所述第二成型凹槽、所述第二成型凸台及滑动成型块共同构成卡扣的第二成型腔。

13.在其中一个实施方式中,所述第三滑动成型件还包括导向块、导向滑轨及第三导杆,所述导向块设置于所述前模板上,所述导向滑轨设置于所述后模板上,所述滑动成型块与所述导向滑轨滑动连接,所述第三导杆的一端设置于所述导向块上,且所述第三导杆滑动穿设于所述滑动成型块上。

14.在其中一个实施方式中,所述前模组件还包括前模限位块,所述前模限位块设置于所述前模板靠近所述前模仁的一侧上,且所述前模限位块的一侧面与所述前模仁的一侧面相抵持。

15.在其中一个实施方式中,所述后模组件还包括后模限位块,所述后模限位块设置于所述后模板靠近所述后模仁的一侧上,且所述后模限位块的一侧面与所述后模仁的一侧面相抵持,且所述后模限位块与所述前模限位块相对齐设置。

16.在其中一个实施方式中,所述外壳体注塑模具还包括纵向脱模组件,所述纵向脱模组件与所述后模组件连接,所述纵向脱模组件用于推动壳体及卡扣向远离后模仁的方向移动。

17.与现有技术相比,本实用新型至少具有以下优点:

18.本实用新型的外壳体注塑模具通过设置前模组件、后模组件及侧向行位组件,从而能够通过第一成型凹槽、第一成型凸台、第一成型凸起部及第二成型凸起部共同构成壳体的第一成型腔,其中,第一成型凸起部及第二成型凸起部分别对第二倾斜面与第三倾斜面及第一倾斜面进行成型操作,而后通过在后模组件向远离前模组件的方向移动的同时,使第一成型凸起部及第二成型凸起部向远离产品的方向移动,如此,各倾斜面便不会影响模具的正常开模,也不会影响脱模组件对产品的正常脱模,实现直接通过模具对各倾斜面一次加工成型,从而提高生产效率与产品表面精度,使模具的整体结构更加紧凑。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

20.图1为一种外壳体的结构示意图;

21.图2为图1中的卡扣的结构示意图;

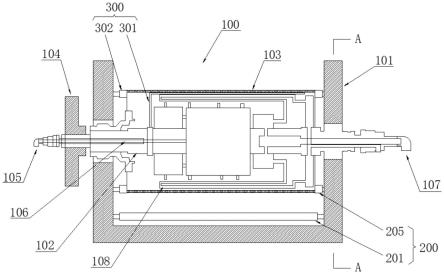

22.图3为本实用新型一实施例中的外壳体注塑模具的结构示意图;

23.图4为图3中的外壳体注塑模具的剖视结构示意图;

24.图5为图3中的外壳体注塑模具的另一视角的剖视结构示意图;

25.图6为图3中的外壳体注塑模具拆除前模组件的结构示意图;

26.图7为图6中的外壳体注塑模具拆除前模组件的剖视结构示意图;

27.图8为图6中的外壳体注塑模具拆除前模组件的俯视结构示意图;

28.图9为图3中的外壳体注塑模具的前模仁及后模仁的结构示意图;

29.图10为图3中的外壳体注塑模具的前模仁及后模仁的另一视角的结构示意图。

具体实施方式

30.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。结合图1、图2、图3、图4、图5、图6、图7、图8、图9及图10所示,一种外壳体注塑模具10包括:前模组件100、后模组件200及侧向行位组件300,前模组件100包括前模仁110及前模板120,前模仁110设置于前模板120上,且前模仁110上开设有第一成型凹槽111;后模组件200包括后模仁210及后模板220,前模仁110及后模仁210相对齐设置,后模仁210设置于后模板220上,后模仁210上设置有第一成型凸台211;侧向行位组件300包括第一滑动成型件310及第二滑动成型件320,第一滑动成型件310及第二滑动成型件320位于前模组件100及后模组件200之间,第一滑动成型件310包括第一成型滑块311,第一成型滑块311上设置有第一成型凸起部,第二滑动成型件320包括第二成型滑块321,第二成型滑块321上设置有第二成型凸起部;前模仁110与后模仁210相扣合时,第一成型凹槽111、第一成型凸台211、第一成型凸起部及第二成型凸起部共同构成壳体的第一成型腔,后模仁210向远离前模仁110的方向移动时,第一成型滑块311及第二成型滑块321分别向远离壳体的方向移动。

31.需要说明的是,前模组件100连接注塑机的喷射端,后模组件200连接注塑机的移动端,在进行注塑成型操作中,前模组件100与后模组件200处于合模状态,第一成型凹槽111、第一成型凸台211、第一成型滑块311上的第一成型凸起部及第二成型滑块321上的第二成型凸起部共同构成壳体21的第一成型腔,由注塑机的喷射端喷射塑料液体到前模组件100上,塑料液体通过前模组件100,流到第一成型腔,并在第一成型腔内凝固成壳体21;完成成型操作后,注塑机的移动端带动后模组件200向远离前模组件100的方向移动,在移动的同时,位于后模组件200与前模组件100之间的第一滑动成型件310及第二滑动成型件320分别向远离壳体21的方向移动,其中,第一滑动成型件310上的第一成型凸起部用于对第二倾斜面21b及第三倾斜面21c进行成型处理,而第二滑动成型件320上的第二成型凸起部用于对第一倾斜面21a进行成型处理,如此,在开模的时候,可以使第一倾斜面21a、第二倾斜面21b及第三倾斜面21c先实现脱模,从而实现在既不影响壳体21正常脱模的情况下,又能直接通过模具对各倾斜面一次加工成型,进一步提高生产效率与产品表面精度。在本实施例中,壳体21的安装部有两端,所以分别与第一倾斜面21a、第二倾斜面21b及第三倾斜面21c相同的斜面有两处,故而第一滑动成型件310设置有两个,两个第一滑动成型件310分别对两处的第二倾斜面21b及第三倾斜面21c进行成型处理,第二滑动成型件320也设置有两个,两个第二滑动成型件320分别对两处的第一倾斜面21a进行成型处理,如此,可以对这些阻碍壳体21正常脱模的倾斜面进行侧向成型并完成脱模,实现一次加工成型,提高生产效率。

32.如图4及图5所示,一实施方式中,前模板120上开设有前模安装槽,前模仁110设置于前模安装槽上。

33.需要说明的是,例如,前模仁110可以采用螺栓或螺钉等螺接件安装固定在前模安装槽内,如此,可以方便后续的拆卸更换。同理,后模板220上也开设有后模安装槽,例如,后模仁210也可以采用螺栓或螺钉等螺接件进行安装固定。

34.进一步地,前模组件100还包括前模座板130,前模座板130与前模板120连接,前模

座板130用于将前模组件100安装固定在注射机的喷射端上,其中,前模组件100还包括浇口套140,前模座板130上开设有通孔,浇口套140设置于通孔上,且浇口套140对准注塑机的喷射口。

35.结合图8、图9及图10所示,一实施方式中,前模仁110上还开设有第二成型凹槽112,第二成型凹槽112位于第一成型凹槽111的一侧。

36.需要说明的是,第二成型凹槽112设置有三个,三个第二成型凹槽112分别排列对齐,在本实施例中,后模仁210上还设置有第二成型凸台212,同样的,第二成型凸台212位于第一成型凸台211的一侧,第二成型凸台212设置有三个,三个第二成型凸台212分别排列对齐,且各第二成型凸台212分别与各第二成型凹槽112一一相应对齐。

37.进一步地,侧向行位组件300还包括第三滑动成型件330,第三滑动成型件330包括滑动成型块331,前模仁110与后模仁210相扣合时,第二成型凹槽112、第二成型凸台212及滑动成型块331共同构成卡扣22的第二成型腔。

38.需要说明的是,滑动成型块331上设置有成型镶块,成型镶块设置有三个,每个成型镶块分别与每个第二成型凹槽112及每个第二成型凸台212共同构成卡扣22的第二成型腔,那么第二成型腔就有三个,如此,可以进一步提高生产效率。此外,还可以实现一副模具同时生产出外壳21及卡扣22两个部件,从而节省了生产成本。

39.如图9及图10所示,一实施方式中,后模仁210上还设置有定位块213。

40.需要说明的是,前模仁110上设置有定位槽113,前模仁110与后模仁210相扣合的时候,定位块213容置于定位槽113上,通过定位块213及定位槽113,可以在合模状态下,保证前模仁110及后模仁210不会出现错位,从而进一步提高产品的质量;具体地,定位块213及定位槽113设置有六个,如此,可以进一步提高定位的精确度。

41.结合图4及图8所示,一实施方式中,第一滑动成型件310还包括第一固定块312、第一导杆313及第一导轨314,第一导杆313与第一固定块312连接,第一固定块312设置于前模板120上,第一导杆313滑动穿设于第一成型滑块311上,第一导轨314设置于后模板220上,第一成型滑块311与第一导轨314滑动连接。

42.需要说明的是,第一导杆313通过第一固定块312安装固定在前模板120上,第一成型滑块311与后模板220上的第一导轨314滑动连接,在进行开模时,后模板220向远离前模板120的方向移动,第一成型滑块311分别沿着第一导杆313及第一导轨314向远离第二倾斜面21b及第三倾斜面21c的方向移动,如此,便实现了第二倾斜面21b及第三倾斜面21c的侧向脱模。

43.进一步地,结合图7及图8所示,第二滑动成型件320还包括第二导向块322、第二导杆323及第二导轨324,第二导杆323与第二导向块322连接,第二导向块322设置于前模板120上,第二导杆323滑动穿设于第二成型滑块321上,第二导轨324设置于后模板220上,第二成型滑块321与第二导轨324滑动连接。

44.需要说明的是,同理,第二导杆323通过第二导向块322安装固定在前模板120上,第二成型滑块321与后模板220上的第二导轨324滑动连接,在进行开模时,后模板220向远离前模板120的方向移动,第二导杆323及第二导向块322随着前模板120向远离后模板220的方向移动,第二成型滑块321分别沿着第二导杆323及第二导轨324向远离第一倾斜面21a的方向移动,如此,便实现了第一倾斜面21a的侧向脱模。

45.一实施方式中,第三滑动成型件330还包括导向块332、导向滑轨333及第三导杆334,导向块332设置于前模板120上,导向滑轨333设置于后模板220上,滑动成型块331与导向滑轨333滑动连接,第三导杆334的一端设置于导向块332上,且第三导杆334滑动穿设于滑动成型块331上。

46.需要说明的是,在进行开模时,后模板220向远离前模板120的方向移动,其中导向块332及第三导杆334也随着前模板120向后模板220的方向移动,同时使滑动成型块331沿着导向滑轨333向远离卡扣22的方向移动,从而实现卡扣22的侧向脱模。

47.一实施方式中,前模组件100还包括前模限位块,前模限位块设置于前模板120靠近前模仁110的一侧上,且前模限位块的一侧面与前模仁110的一侧面相抵持。

48.需要说明的是,前模限位块设置有三个,各前模限位块的一侧面分别与前模仁110的一侧面相抵持,通过前模限位块,对前模仁110进行进一步限位固定,从而避免前模仁110出现左右晃动,影响产品的精度。

49.进一步地,后模组件200还包括后模限位块250,后模限位块250设置于后模板220靠近后模仁210的一侧上,且后模限位块250的一侧面与后模仁210的一侧面相抵持,且后模限位块与前模限位块相对齐设置。

50.需要说明的是,同样的,后模限位块250也设置有三个,三个后模限位块250分别安装固定在后模板220靠近后模仁210的一侧上,通过后模限位块,对后模仁210进行进一步限位固定,从而避免后模仁210出现左右晃动,影响产品的精度。

51.一实施方式中,外壳体注塑模具10还包括纵向脱模组件400,纵向脱模组件400与后模组件200连接,纵向脱模组件400用于推动壳体21及卡扣22向远离后模仁210的方向移动。

52.需要说明的是,纵向脱模组件400包括推板410,复位弹簧430、导柱、第一推动件420及第二推动件,第一推动件420及第二推动件分别与推板410连接,第一推动件420的推动端则与壳体21相抵持,第二推动件的推动端则与卡扣22相抵持,第一推动件420用于推动壳体21向远离后模仁210的方向移动,第二推动件用于推动卡扣22向远离后模仁210的方向移动;导柱的一端设置于推板410上,导柱的另一端设置于后模板220上,复位弹簧430设置于导柱上。在进行脱模时,后模组件200向远离前模组件100的方向移动,同时带动第一滑动成型件310及第二滑动成型件320向远离壳体21的方向移动,如此,先实现第一倾斜面21a、第二倾斜面21b及第三倾斜面21c进行侧向脱模,从而避免壳体21进行纵向脱模时受到第一倾斜面21a、第二倾斜面21b及第三倾斜面21c的阻碍,最后再由推板410带动第一推动件420对壳体21进行纵向脱模操作,由推板410带动第二推动件对卡扣22进行纵向脱模操作;完成壳体21及卡扣22的脱模操作之后,通过复位弹簧430带动推板410回到初始位置。

53.进一步地,后模组件200还包括两个垫高块230及后模座板240,两个垫高块230的一端分别与后模板220的两端连接,两个垫高块230的另一端分别设置于后模座板240上。

54.需要说明的是,两个垫高块230之间形成了避位空间,如此,可以给纵向脱模组件400在进行顶出操作时留出活动空间,如此,可以使模具的整体结构更加紧凑;后模座板240用于将后模组件200安装固定在注塑机的移动端上。

55.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技

术人员来说,在不脱离本实用新型构思的前提下,还可以作出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。