1.本实用新型涉及铸件打磨技术领域,尤其涉及一种叉车配重铸件毛坯打磨装置。

背景技术:

2.叉车的是常见的工业工程用车,叉车前端的两个爪子能够举起几吨重的货物,叉车在使用时,前面的重量大,为了保证叉车的平衡,常常在叉车的后端加上配重铸件,为了方便放置配重铸件,叉车用的配重铸件常常在底端开设两个放置的固定槽,增加配重铸件时只需要将铸件的槽口与叉车的铁架对齐即可。

3.在现有技术中,如中国专利申请为cn110170899a的“一种铸铁件的打磨装置”,包括上料机构、下料机构、打磨机以及打磨抓取机构,打磨机包括机架以及均装设于机架上的第一打磨机构,第一打磨机构包括第一打磨轮、与第一打磨轮连接的转动组件、驱动转动组件转动的第一驱动组件、与转动组件连接的移动组件以及驱动移动组件在水平方向移动的第二驱动组件,移动组件装设于机架上,第一驱动组件以及第二驱动组件均固定于机架上;打磨抓取机构包括机械手以及装设于机械手上并用于夹取铸铁件的夹具。此装置提供的一种铸铁件的打磨装置,能够自动进行铸铁件的打磨,降低人工成本,有效提高铸铁件打磨效率以及铸铁件良率。

4.但是在现有技术中,铸件的打磨时,对于铸件的槽口内部采用常用的磨砂轮进行单次打磨,一个磨砂轮只能进行一次打磨,将一个槽口打磨完成需要进行三次打磨工艺,不仅大大增加了人力成本,而且在槽口内部打磨握持打磨设备比较费力,降低了打磨效率。

技术实现要素:

5.本实用新型的目的是为了解决铸件的打磨时,对于铸件的槽口内部采用常用的磨砂轮进行单次打磨,一个磨砂轮只能进行一次打磨,将一个槽口打磨完成需要进行三次打磨工艺,不仅大大增加了人力成本,而且在槽口内部打磨握持打磨设备比较费力,降低了打磨效率的问题,而提出的一种叉车配重铸件毛坯打磨装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种叉车配重铸件毛坯打磨装置,包括第一防护壳和第二防护壳,所述第一防护壳与所述第二防护壳之间固定连接,所述第一防护壳的内部中心位置处设置有固定块,所述固定块的底面四个拐角位置处与所述第一防护壳的内底壁之间均固定连接有固定柱,所述第一防护壳的内侧壁转动连接有第二锥形齿轮,所述固定柱的两个侧面和顶端均转动连接有转动轴,三个所述转动轴均固定连接有第一锥形齿轮,所述第一锥形齿轮的侧面中心位置处开设有避让槽,所述第一锥形齿轮位于所述避让槽的内部固定连接有固定法兰,所述固定法兰与所述第一锥形齿轮之间设置有圆柱,所述圆柱的一端与所述第一锥形齿轮之间固定连接,所述圆柱的另一端与所述固定法兰之间转动连接,三个所述第一锥形齿轮均与所述第二锥形齿轮之间啮合。

7.优选的,所述第二防护壳的内底壁固定连接有电机,所述电机的输出端贯穿所述第一防护壳的外侧壁并与所述第二锥形齿轮之间固定连接。

8.优选的,所述第二防护壳背离所述第一防护壳一侧固定连接有推杆,所述推杆背离所述第二防护壳一侧固定连接有把手。

9.优选的,所述第一防护壳背离所述第二防护壳一侧设置有密封盖,所述密封盖的底端固定连接有铰链,所述密封盖通过铰链与第一防护壳之间转动连接。

10.优选的,所述第一防护壳的底面四个拐角位置处均固定连接有定向轮。

11.优选的,所述第一锥形齿轮相邻所述固定法兰侧面中心位置固定连接有圆筒,所述第一锥形齿轮与所述固定法兰之间固定连接有弹簧。

12.优选的,所述第二防护壳的两侧均开设有散热孔,所述第二防护壳的顶面固定连接有防滑条纹。

13.与现有技术相比,本实用新型的优点和积极效果在于:

14.1、本实用新型中,通过转动第二锥形齿轮,使三个第一锥形齿轮转动,第一锥形齿轮转动带动圆筒转动,圆筒转动带动磨砂轮转动,使一个第二锥形齿轮转动能够带动三个方向位置的磨砂轮转动,使打磨装置能够同时对三个方向的铸件外表面进行打磨,实现了打磨装置同时对铸件的三个外表面打磨的效果,大大提高了打磨效率。

15.2、本实用新型中,通过电机的输出端带动第二锥形齿轮转动,使三个磨砂轮转动并对铸件外表面打磨,同时通过推杆和把手来持续推动第一防护壳,通过定向轮与地面之间的滚动来移动第一防护壳的三个磨砂轮,使第一防护壳一边在长槽内部滑动,一边使磨砂轮对铸件进行打磨,实现了对铸件长条形状开槽的打磨。

附图说明

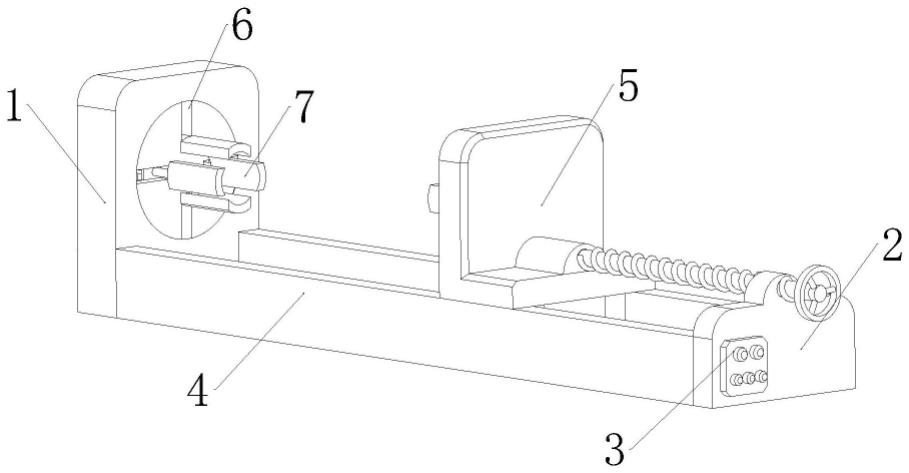

16.图1为本实用新型提出一种叉车配重铸件毛坯打磨装置的立体结构示意图;

17.图2为本实用新型提出一种叉车配重铸件毛坯打磨装置的第二防护壳内部结构示意图;

18.图3为本实用新型提出一种叉车配重铸件毛坯打磨装置的第一防护壳内部结构示意图;

19.图4为本实用新型提出一种叉车配重铸件毛坯打磨装置的圆筒内部结构示意图。

20.图例说明:

21.1、第一防护壳;2、第二防护壳;3、推杆;4、把手;5、磨砂轮;6、电机;7、密封盖;8、铰链;9、定向轮;10、固定块;11、固定柱;12、第一锥形齿轮;13、转动轴;14、第二锥形齿轮;15、固定法兰;16、圆筒;17、圆柱;18、弹簧;19、避让槽。

具体实施方式

22.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

23.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

24.实施例1,如图1-4所示,本实用新型提供了一种叉车配重铸件毛坯打磨装置,包括

第一防护壳1和第二防护壳2,第一防护壳1与第二防护壳2之间固定连接,第一防护壳1的内部中心位置处设置有固定块10,固定块10的底面四个拐角位置处与第一防护壳1的内底壁之间均固定连接有固定柱11,第一防护壳1的内侧壁转动连接有第二锥形齿轮14,固定柱11的两个侧面和顶端均转动连接有转动轴13,三个转动轴13均固定连接有第一锥形齿轮12,第一锥形齿轮12的侧面中心位置处开设有避让槽19,第一锥形齿轮12位于避让槽19的内部固定连接有固定法兰15,固定法兰15与第一锥形齿轮12之间设置有圆柱17,圆柱17的一端与第一锥形齿轮12之间固定连接,圆柱17的另一端与固定法兰15之间转动连接,三个第一锥形齿轮12均与第二锥形齿轮14之间啮合,使用打磨装置时,先将第一防护壳1放置在铸件的开槽位置处,转动第二锥形齿轮14,使第二锥形齿轮14转动并带动第一防护壳1内部的三个第一锥形齿轮12转动,第一锥形齿轮12转动时,固定块10固定在第一防护壳1的内部中心位置不动,第一锥形齿轮12通过转动轴13与固定块10之间限定位置,使第一锥形齿轮12绕着转动轴13转动,使第一锥形齿轮12转动带动圆筒16转动,圆筒16转动带动磨砂轮5转动,使一个第二锥形齿轮14转动能够带动三个方向位置的磨砂轮5转动,使打磨装置能够同时对三个方向的铸件外表面进行打磨,提高了打磨效率。

25.如图1、图2和图4所示,第二防护壳2的内底壁固定连接有电机6,电机6的输出端贯穿第一防护壳1的外侧壁并与第二锥形齿轮14之间固定连接,第二防护壳2背离第一防护壳1一侧固定连接有推杆3,推杆3背离第二防护壳2一侧固定连接有把手4,第一防护壳1背离第二防护壳2一侧设置有密封盖7,密封盖7的底端固定连接有铰链8,密封盖7通过铰链8与第一防护壳1之间转动连接,第一防护壳1的底面四个拐角位置处均固定连接有定向轮9,第一锥形齿轮12相邻固定法兰15侧面中心位置固定连接有圆筒16,第一锥形齿轮12与固定法兰15之间固定连接有弹簧18,第二防护壳2的两侧均开设有散热孔,第二防护壳2的顶面固定连接有防滑条纹,使用时,将第一防护壳1放置在铸件的长槽内部,通过定向轮9与地面之间的滚动来移动第一防护壳1,同时启动电机6,电机6的输出端带动第二锥形齿轮14转动,使第二锥形齿轮14带动三个第一锥形齿轮12高速转动,使三个磨砂轮5转动并对铸件外表面打磨,通过推杆3和把手4来持续推动第一防护壳1,使第一防护壳1一边在长槽内部滑动,一边时磨砂轮5对铸件进行打磨,提高了打磨效率。

26.本装置的使用方法及工作原理:先将第一防护壳1放置在铸件的开槽位置处,启动电机6,电机6的输出端带动第二锥形齿轮14转动,第二锥形齿轮14带动三个第一锥形齿轮12转动,第一锥形齿轮12转动带动磨砂轮5转动,同时,通过推杆3和把手4来持续推动第一防护壳1,使三个方向位置的磨砂轮5对三个方向的铸件外表面打磨时,一边转动,一边水平移动,对各个位置处的铸件外表面进行打磨。

27.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。