1.本实用新型涉及一种焊带的生产设备,尤其是一种等离子退火焊带生产设备。

背景技术:

2.焊接光伏电池片的焊带通常在基带表面涂覆焊料得到;基带可以是铜带或铜丝,焊料通常采用低熔点的含锡合金焊料;

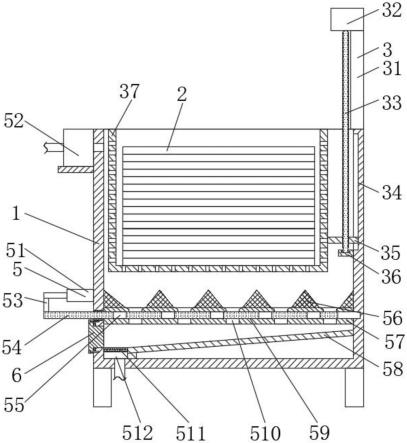

3.现有焊带生产设备都是采用短路退火工艺,如图1所示,一种现有焊带生产设备包括上退火轮101、第一速度控制杆102、第一导轮103、保护气体管104、冷却水箱105、下退火轮106、第二导轮107、第二速度控制杆108、助焊剂槽109、焊料炉110、第三导轮111、冷却通道112、牵引轮113;

4.基带a依次绕过上退火轮101、第一速度控制杆102、第一导轮103,通过保护气体管104后进入冷却水箱105,然后绕过设置在冷却水箱105中的下退火轮106,再绕过第二导轮107、第二速度控制杆108,之后进入助焊剂槽109,进入焊料炉110,在焊料炉中涂覆焊料之后的基带a形成焊带a

′

经过第三导轮111后通过冷却通道112,再绕过牵引轮113引出;

5.现有焊带生产设备中上退火轮101和下退火轮106分别通过电刷与负极、正极相连,基带a在上退火轮101和下退火轮106之间形成短路电流,通过电流加热基带,再通过冷却水箱达到退火目的;短路退火工艺有着相对能耗低、加热均匀、退火速度快等优势,但也有其缺点,因为是依靠电刷导电,电刷会随电极轮(上退火轮101、下退火轮106)转动,有加大摩擦力,驱动能耗较高;两个电极轮转速通过电位器调控,有失速的风险,因此易出现基带打火、烧断等情况;此外,基带退火后需要纯水冷却,会产生含有铜粉的废水,处理费用高。

技术实现要素:

6.针对现有技术中存在的不足,本实用新型实施例提供一种等离子退火焊带生产设备,取消了短路退火中的两个电极轮,降低了基带退火过程中张力,降低了驱动能耗;同时能够解决打火、断线等问题;且不产生废水,更为环保。为实现以上技术目的,本实用新型实施例采用的技术方案是:

7.本实用新型实施例提供了一种等离子退火焊带生产设备,包括:接地轮、退火管、等离子体发生器、等离子电源、焊料炉、导轮、冷却通道、牵引轮;

8.所述接地轮用于接地,并用于供基带接触并绕过;接地轮作为内电极;

9.所述退火管设置在接地轮的下游,其末端延伸至所述焊料炉中;所述退火管中用于通入保护性气体;

10.所述等离子体发生器为管状并套设于所述退火管外;等离子体发生器作为外电极;

11.所述等离子电源的输出端连接等离子体发生器;

12.所述焊料炉用于设置涂覆于基带表面的焊料;

13.所述导轮位于焊料炉中,在导轮的上方焊料炉之外依次设有冷却通道和牵引轮。

14.进一步地,所述退火管自焊料炉朝接地轮方向斜向上设置,且在等离子体发生器与焊料炉之间的退火管管段上设置气体进口。

15.进一步地,所述等离子退火焊带生产设备还包括监测装置,所述监测装置连接等离子体发生器。

16.具体地,所述监测装置包括光谱仪传感器和温度传感器。

17.具体地,所述导轮采用钛轮。

18.本实用新型实施例提供的技术方案带来的有益效果是:

19.1)取消了短路退火的两个电极轮,大幅降低了基带退火过程中张力,降低了基带拉伸率;降低了驱动能耗;同时能够解决打火、断线等问题。

20.2)不需要冷却水对基带冷却,不产生废水,更加环保。

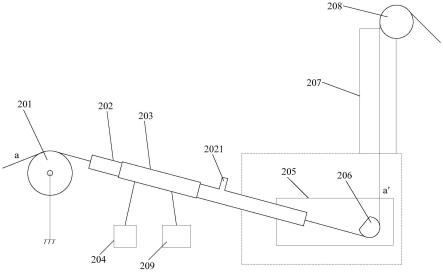

21.3)本技术中的设备利用高温状态下金属表面活性高,金属容易在界面间相互扩散,无需额外添加助焊剂提高金属表面活性,因此取消助焊剂的使用,极大降低了废气、固废产生,提高了焊带生产的清洁性和环境友好性。

22.4)基带加热后本身的热量可以补充给焊料,降低了焊料炉能耗,节约了大量的能源。

附图说明

23.图1为现有的短路退火焊带生产设备示意图。

24.图2为本实用新型实施例中的等离子退火焊带生产设备示意图。

25.图3为本实用新型实施例中的电原理图。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

27.如图2所示,本实用新型实施例提出的一种等离子退火焊带生产设备,包括接地轮201、退火管202、等离子体发生器203、等离子电源204、焊料炉205、导轮206、冷却通道207、牵引轮208;

28.所述接地轮201用于接地,并用于供基带a接触并绕过;接地轮201作为内电极;

29.所述退火管202设置在接地轮201的下游,其末端延伸至所述焊料炉205中;所述退火管202中用于通入保护性气体;

30.所述等离子体发生器203为管状并套设于所述退火管202外;等离子体发生器203作为外电极;

31.所述等离子电源204的输出端连接等离子体发生器203;

32.所述焊料炉205用于设置涂覆于基带a表面的焊料;

33.所述导轮206位于焊料炉205中,在导轮206的上方焊料炉205之外依次设有冷却通道207和牵引轮208。

34.本实施例中的等离子退火焊带生产设备在使用时,先使得基带a绕过接地轮201,

穿过退火管202,进入焊料炉205并绕过导轮206,再穿过冷却通道207,绕过牵引轮208;在退火管202中通入氮气作为保护性气体,等离子电源204打开后,其输出端输出设定高压、频率的激励电信号,加载至管状的等离子体发生器203;高压的激励电信号使得退火管202中的氮气激发,产生等离子体,退火管202中的基带a被加热,随后进入焊料炉205中涂覆焊料,形成焊带a

′

再离开焊料炉205在冷却通道207中冷却;退火管202兼作等离子体激发时的阻挡介质;

35.以上可以实现等离子退火工艺代替接触式电阻退火工艺;退火后的基带不用冷却,在保护性氛围下直接进入焊料炉,利用焊料进行降温;纯氮气作为离子激发气体,同时也能作为基带退火保护性气体;外电极的长度可根据基带的速度进行调整,以适应不同的退火速度;

36.作为本实施例的优化,所述退火管202自焊料炉205朝接地轮201方向斜向上设置,且在等离子体发生器203与焊料炉205之间的退火管202管段上设置气体进口2021;可以使得氮气持续稳定地通过与等离子体发生器203对应的退火管202管段;

37.作为本实施例的优化,所述等离子退火焊带生产设备还包括监测装置209,所述监测装置209连接等离子体发生器203;具体地,监测装置209可以包括光谱仪传感器和温度传感器,分别用于监测等离子体的激发状况和退火管202内温度;

38.具体地,所述导轮206采用钛轮;可以提高其使用寿命。

39.以上焊料可采用含锡的合金焊料。

40.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。