1.本发明涉及金属加工技术领域,尤其涉及一种硬质合金板材加工用的模压装置及模压方法。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法;冲压和锻造同属塑性加工,合称锻压;冲压的坯料主要是热轧和冷轧的钢板和钢带;全世界的钢材中,有60~70%是板材,其中大部分经过冲压制成成品;汽车的车身、底盘、油箱、散热器片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的;仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。

3.现有的金属加工时需要采用冲压的方式实现金属的塑型,现有的冲压模具在使用过程中,需要人工进行不间断的上料,采用人工进行上料存在有部分缺点,人工上料效率较为低下,导致该冲压操作无法紧凑连接,连续性较差,降低金属加工的整体效率,同时,冲压后的模具处温度较高,采用人工上料,高温对工作人员造成的伤害较大,存在有相应的安全隐患,这将导致该冲压模具使用价值较低。

技术实现要素:

4.本发明提出的一种硬质合金板材加工用的模压装置及模压方法,包括工作台,所述工作台的顶部外壁固定连接有下模具,且下模具的外壁固定连接有外扩板,所述外扩板的一侧外壁固定连接有两个延伸板,且两个延伸板的顶部外壁设有进料辅助组件,进料辅助组件包括下料框和推动板,下料框固定连接于两个延伸板的顶部外壁,所述下料框的两侧内壁均等距离通过合页连接有接触板,且下料框靠近每个接触板处的外壁均开有穿孔,下料框靠近每个接触板的外壁均固定连接有外板,外板与相对应的接触板的相对一侧外壁等距离固定连接有调节弹簧,位于最上方的两个接触板的顶部外壁放置有同一个料板,两个所述延伸板的顶部外壁固定连接有同一个连接板,且连接板面向下料框的外壁等距离固定连接有二号液压缸,推动板固定连接于多个推动板的输出端。

5.作为本发明进一步的方案,所述工作台的底部外壁固定连接有底座,且底座的一侧外壁固定连接有两个加固板,两个加固板的另一端均固定连接于连接板的底部外壁。

6.作为本发明进一步的方案,所述工作台的顶部外壁四角均固定连接有支撑柱,且四个支撑柱的顶部外壁固定连接有同一个顶板,顶板的顶部外壁设有压力机,压力机的输出端设有上模具。

7.作为本发明进一步的方案,所述外扩板的两侧外壁均设有快速定位组件,且快速定位组件包括安装架和定位架,安装架固定连接于外扩板的外壁。

8.作为本发明进一步的方案,所述安装架的外壁固定连接有一号液压缸,且定位架固定连接于一号液压缸的输出端,安装架的另一侧外壁固定连接有空压机,空压机的输气

端通过管道连接于定位架的内部。

9.作为本发明进一步的方案,所述定位架面向下模具的外壁开有面孔,且面孔的一侧内壁通过铰链连接有导流动板,面孔的另一侧内壁固定连接有定板,导流动板的另一端通过合页连接于定板的一侧外壁,定位架的一侧内壁等距离通过铰链连接有一号液压杆,一号液压杆的输出端通过铰链连接于导流动板的外壁。

10.作为本发明进一步的方案,所述外扩板的底部外壁固定连接有支撑板,且支撑板上设有下料冷却组件,下料冷却组件包括夹持框和冷凝管。

11.作为本发明进一步的方案,所述支撑板的顶部外壁固定连接有立板,且立板的一侧外壁固定连接有四号液压缸,夹持框固定连接于四号液压缸的输出端,夹持框的两侧内壁均固定连接有二号液压杆,两个二号液压杆的输出端均固定连接有夹持板,支撑板的顶部外壁固定连接有安装框,冷凝管通过轴承连接于安装框的内壁,冷凝管的内壁填充有冷凝液。

12.作为本发明进一步的方案,所述下模具的内壁开有l型调节槽,且l型调节槽内设有辅助下料组件,辅助下料组件包括顶出杆。

13.作为本发明进一步的方案,所述下模具位于l型调节槽上方的顶部外壁等距离开有顶出孔,且顶出孔与l型调节槽相连通,顶出杆插接于每个顶出孔的内壁,每个顶出杆的底部外壁均规定连接有调节杆,多个调节杆的底部外壁固定连接于同一个升降杆,工作台靠近l型调节槽的顶部外壁固定连接有安装块,安装块面向下模具的外壁固定连接有三号液压缸,三号液压缸的输出端固定连接有挤压架,挤压架与升降杆相接触。

14.本发明中的有益效果为:

15.1、通过设置有进料辅助组件,在进行金属加工冲压操作时,单次冲压结束后,调节二号液压缸将位于下料框最低端的料板推出,使得料板移动至下模具上方,最下方的料板在推出的过程中,位于上方的料板对接触板进行挤压,使得接触板上的调节弹簧被压缩,则接触板向下翻转,位于上方的料板一层层的进行下降,当二号液压缸带动推动板复位后,则倒数第二层的料板对最下方的空间进行填充,使得最下层的空间中始终填充有料板,确保进料的紧密性,从而使得该冲压操作可以实现连续型,加速金属冲压操作的进度,同时,进料过程中,无需人工操作,避免模具处的高温对工作人员造成伤害,防止安全事故的发生,从而提高该冲压模具的使用价值。

16.2、通过设置有快速定位组件,进料辅助组件将料板推动至下模具上方后,当料板与定位架接触后,料板停止移动,则调节一号液压缸带动定位架进行移动,定位架移动的过程中,空压机启动,空压机将压缩气体输送至定位架内部,通过面孔鼓出,导流动板对压缩气体进行分割,定位架配合压缩气体对料板进行定位,使得料板快速的卡入下模具内部,实现料板的快速定位。

17.3、通过设置有辅助下料组件,进行冲压后的料板的下料操作时,调节三号液压缸带动挤压架对升降杆进行挤压,使得升降杆在l型调节槽的内壁滑动,从而带动调节杆进行上升,继而通过顶出杆将冲压后的料板顶出,提高冲压后的料板下料的便捷性,同时,在进行取料的过程中,调节一号液压杆带动导流动板进行调节,使得导流动板向着定位架的内部翻转,将位于下方的面孔进行堵塞,使得压缩气体以倾斜的状态排出,对从下模具移出的冲压后的料板起到一个气体推动的作用,与辅助下料组件相配合,加速冲压后的料板从下

模具中移出,当冲压后的料板移出后,三号液压缸带动挤压架复位,升降杆在重力作用下复位。

18.4、通过设置有下料冷却组件,当冲压后的料板从下模具中移出后,调节四号液压缸带动夹持框移动至冲压后的料板处,调节二号液压杆带动夹持板对冲压后的料板的两端进行夹持,四号液压缸复位的过程中,冲压后的料板在冷凝管上移动,冷凝管的两端通过轴承连接于安装框的内壁,旋转的冷凝管对冲压后的料板起到一个导流的作用,冷凝管内部填充有冷凝液,冷凝液对冲压后的料板上的温度进行吸收,使得冲压后的料板快速降温塑型,工作人员对移动至一端的料板进行收集,完成单次冲压操作。

附图说明

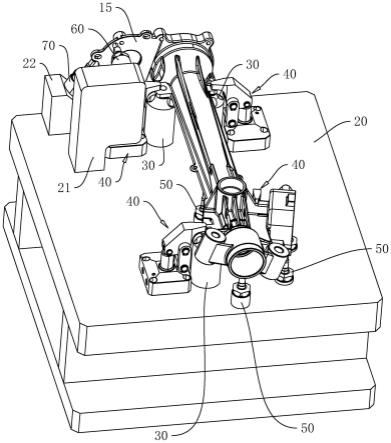

19.图1为本发明提出的一种硬质合金板材加工用的模压装置的整体结构示意图;

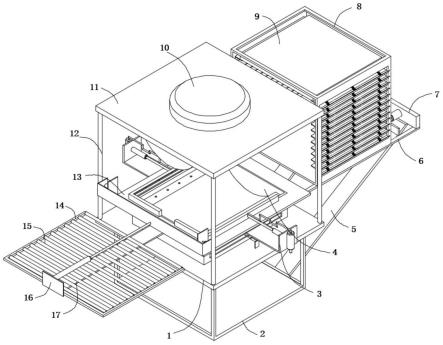

20.图2为本发明提出的一种硬质合金板材加工用的模压装置及模压方法的整体结构侧视图;

21.图3为本发明提出的一种硬质合金板材加工用的模压装置及模压方法的进料辅助组件示意图;

22.图4为图3的整体结构主视图;

23.图5为本发明提出的一种硬质合金板材加工用的模压装置及模压方法的快速定位组件示意图;

24.图6为图5的局部结构剖视图;

25.图7为本发明提出的一种硬质合金板材加工用的模压装置及模压方法的辅助下料组件示意图;

26.图8为图7的结构剖视图;

27.图9为本发明提出的一种硬质合金板材加工用的模压装置及模压方法的下料冷却组件示意图。

28.图中:1、工作台;2、底座;3、安装架;4、下模具;5、加固板;6、延伸板;7、连接板;8、下料框;9、料板;10、压力机;11、顶板;12、支撑柱;13、外扩板;14、安装框;15、冷凝管;16、立板;17、支撑板;18、夹持框;19、上模具;20、空压机;21、一号液压缸;22、接触板;23、外板;24、调节弹簧;25、推动板;26、二号液压缸;27、穿孔;28、导流动板;29、定位架;30、定板;31、面孔;32、一号液压杆;33、三号液压缸;34、安装块;35、l型调节槽;36、顶出杆;37、调节杆;38、挤压架;39、升降杆;40、四号液压缸;41、夹持板;42、二号液压杆。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.参照图1-9,一种硬质合金板材加工用的模压装置及模压方法,包括工作台1,工作台1的顶部外壁固定连接有下模具4,且下模具4的外壁固定连接有外扩板13,外扩板13的一侧外壁固定连接有两个延伸板6,且两个延伸板6的顶部外壁设有进料辅助组件,进料辅助组件包括下料框8和推动板25,下料框8固定连接于两个延伸板6的顶部外壁,下料框8的两侧内壁均等距离通过合页连接有接触板22,且下料框8靠近每个接触板22处的外壁均开有

穿孔27,下料框8靠近每个接触板22的外壁均固定连接有外板23,外板23与相对应的接触板22的相对一侧外壁等距离固定连接有调节弹簧24,位于最上方的两个接触板22的顶部外壁放置有同一个料板9,两个延伸板6的顶部外壁固定连接有同一个连接板7,且连接板7面向下料框8的外壁等距离固定连接有二号液压缸26,推动板25固定连接于多个推动板25的输出端,通过设置有进料辅助组件,在进行金属加工冲压操作时,单次冲压结束后,调节二号液压缸26将位于下料框8最低端的料板9推出,使得料板9移动至下模具4上方,最下方的料板9在推出的过程中,位于上方的料板9对接触板22进行挤压,使得接触板22上的调节弹簧24被压缩,则接触板22向下翻转,位于上方的料板9一层层的进行下降,当二号液压缸26带动推动板25复位后,则倒数第二层的料板9对最下方的空间进行填充,使得最下层的空间中始终填充有料板9,确保进料的紧密性,从而使得该冲压操作可以实现连续型,加速金属冲压操作的进度,同时,进料过程中,无需人工操作,避免模具处的高温对工作人员造成伤害,防止安全事故的发生,从而提高该冲压模具的使用价值。

31.本发明中,工作台1的底部外壁固定连接有底座2,且底座2的一侧外壁固定连接有两个加固板5,两个加固板5的另一端均固定连接于连接板7的底部外壁。

32.本发明中,工作台1的顶部外壁四角均固定连接有支撑柱12,且四个支撑柱12的顶部外壁固定连接有同一个顶板11,顶板11的顶部外壁设有压力机10,压力机10的输出端设有上模具19。

33.参照图1、图5和图6,外扩板13的两侧外壁均设有快速定位组件,且快速定位组件包括安装架3和定位架29,安装架3固定连接于外扩板13的外壁。

34.本发明中,安装架3的外壁固定连接有一号液压缸21,且定位架29固定连接于一号液压缸21的输出端,安装架3的另一侧外壁固定连接有空压机20,空压机20的输气端通过管道连接于定位架29的内部。

35.本发明中,定位架29面向下模具4的外壁开有面孔31,且面孔31的一侧内壁通过铰链连接有导流动板28,面孔31的另一侧内壁固定连接有定板30,导流动板28的另一端通过合页连接于定板30的一侧外壁,定位架29的一侧内壁等距离通过铰链连接有一号液压杆32,一号液压杆32的输出端通过铰链连接于导流动板28的外壁,通过设置有快速定位组件,进料辅助组件将料板9推动至下模具4上方后,当料板9与定位架29接触后,料板9停止移动,则调节一号液压缸21带动定位架29进行移动,定位架29移动的过程中,空压机20启动,空压机20将压缩气体输送至定位架29内部,通过面孔31鼓出,导流动板28对压缩气体进行分割,定位架29配合压缩气体对料板9进行定位,使得料板9快速的卡入下模具4内部,实现料板9的快速定位。

36.参照图1和图9,外扩板13的底部外壁固定连接有支撑板17,且支撑板17上设有下料冷却组件,下料冷却组件包括夹持框18和冷凝管15。

37.本发明中,支撑板17的顶部外壁固定连接有立板16,且立板16的一侧外壁固定连接有四号液压缸40,夹持框18固定连接于四号液压缸40的输出端,夹持框18的两侧内壁均固定连接有二号液压杆42,两个二号液压杆42的输出端均固定连接有夹持板41,支撑板17的顶部外壁固定连接有安装框14,冷凝管15通过轴承连接于安装框14的内壁,冷凝管15的内壁填充有冷凝液,通过设置有下料冷却组件,当冲压后的料板9从下模具4中移出后,调节四号液压缸40带动夹持框18移动至冲压后的料板9处,调节二号液压杆42带动夹持板41对

冲压后的料板9的两端进行夹持,四号液压缸40复位的过程中,冲压后的料板9在冷凝管15上移动,冷凝管15的两端通过轴承连接于安装框14的内壁,旋转的冷凝管15对冲压后的料板9起到一个导流的作用,冷凝管15内部填充有冷凝液,冷凝液对冲压后的料板9上的温度进行吸收,使得冲压后的料板9快速降温塑型,工作人员对移动至一端的料板9进行收集,完成单次冲压操作。

38.参照图1、图7和图8,下模具4的内壁开有l型调节槽35,且l型调节槽35内设有辅助下料组件,辅助下料组件包括顶出杆36。

39.本发明中,下模具4位于l型调节槽35上方的顶部外壁等距离开有顶出孔,且顶出孔与l型调节槽35相连通,顶出杆36插接于每个顶出孔的内壁,每个顶出杆36的底部外壁均规定连接有调节杆37,多个调节杆37的底部外壁固定连接于同一个升降杆39,工作台1靠近l型调节槽35的顶部外壁固定连接有安装块34,安装块34面向下模具4的外壁固定连接有三号液压缸33,三号液压缸33的输出端固定连接有挤压架38,挤压架38与升降杆39相接触,通过设置有辅助下料组件,进行冲压后的料板9的下料操作时,调节三号液压缸33带动挤压架38对升降杆39进行挤压,使得升降杆39在l型调节槽35的内壁滑动,从而带动调节杆37进行上升,继而通过顶出杆36将冲压后的料板9顶出,提高冲压后的料板9下料的便捷性,同时,在进行取料的过程中,调节一号液压杆32带动导流动板28进行调节,使得导流动板28向着定位架29的内部翻转,将位于下方的面孔31进行堵塞,使得压缩气体以倾斜的状态排出,对从下模具4移出的冲压后的料板9起到一个气体推动的作用,与辅助下料组件相配合,加速冲压后的料板9从下模具4中移出,当冲压后的料板9移出后,三号液压缸33带动挤压架38复位,升降杆39在重力作用下复位。

40.一种硬质合金板材加工用的模压装置及模压方法的模压方法,包括以下步骤:

41.使用时,在进行金属加工冲压操作时,单次冲压结束后,调节二号液压缸26将位于下料框8最低端的料板9推出,使得料板9移动至下模具4上方,最下方的料板9在推出的过程中,位于上方的料板9对接触板22进行挤压,使得接触板22上的调节弹簧24被压缩,则接触板22向下翻转,位于上方的料板9一层层的进行下降,当二号液压缸26带动推动板25复位后,则倒数第二层的料板9对最下方的空间进行填充,使得最下层的空间中始终填充有料板9,确保进料的紧密性,料板9与定位架29接触后,料板9停止移动,则调节一号液压缸21带动定位架29进行移动,定位架29移动的过程中,空压机20启动,空压机20将压缩气体输送至定位架29内部,通过面孔31鼓出,导流动板28对压缩气体进行分割,定位架29配合压缩气体对料板9进行定位,使得料板9快速的卡入下模具4内部,料板9位于下模具4内部后,启动压力机10,压力机10带动上模具19对下模具4内部的料板9进行冲压,冲压完成后,调节三号液压缸33带动挤压架38对升降杆39进行挤压,使得升降杆39在l型调节槽35的内壁滑动,从而带动调节杆37进行上升,继而通过顶出杆36将冲压后的料板9顶出,提高冲压后的料板9下料的便捷性,同时,在进行取料的过程中,调节一号液压杆32带动导流动板28进行调节,使得导流动板28向着定位架29的内部翻转,将位于下方的面孔31进行堵塞,使得压缩气体以倾斜的状态排出,对从下模具4移出的冲压后的料板9起到一个气体推动的作用,与辅助下料组件相配合,加速冲压后的料板9从下模具4中移出,当冲压后的料板9移出后,调节四号液压缸40带动夹持框18移动至冲压后的料板9处,调节二号液压杆42带动夹持板41对冲压后的料板9的两端进行夹持,四号液压缸40复位的过程中,冲压后的料板9在冷凝管15上移动,

冷凝管15的两端通过轴承连接于安装框14的内壁,旋转的冷凝管15对冲压后的料板9起到一个导流的作用,冷凝管15内部填充有冷凝液,冷凝液对冲压后的料板9上的温度进行吸收,使得冲压后的料板9快速降温塑型,工作人员对移动至一端的料板9进行收集,完成单次冲压操作。

42.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。