1.本发明涉及汽车覆盖件加工技术领域,具体提供一种用于汽车的板件断面的加工方法。

背景技术:

2.随着汽车轻量化的发展,铝合金作为一种轻质材料,被越来越多地运用到汽车白车身上,如作为车身覆盖件的侧围板。

3.大尺寸的铝合金覆盖件通常采用冲压工艺加工成型。传统的铝冲压零件生产工艺中,铝卷料经过落料工序后,形成的板件(即中间件)被堆垛在托盘上,以整托件的方式发运到下一道冲压工序所在的加工工位,以进一步进行拉延、修边、冲孔、翻边整形等工序,最终生成构成白车身的成品零件。零件加工过程中,落料过程一般都是放在单独的压力机上进行,不在生产线上。此外,不是所有的零件都需要落料,需要落料的零件通常出于成形方面的考虑。

4.图1为现有技术加工获得的板件的断面的表面质量示意图,如图1所示,铝板料在压力机上经历落料工序后成为铝板件,板件的断面1

′

通常存在明显的区域性特征,自上而下顺次为塌角区10

′

、光亮带11

′

、剪裂带12

′

和毛刺区13

′

。其中,塌角区10

′

是冲头压入材料时,刃口附近的材料被牵连拉入变形的结果;光亮带11

′

是塑性变形的结果,其表面光滑,断面质量最佳;剪裂带12

′

是剪断分离时产生的,其表面粗糙并略带斜度,不与板平面垂直;毛刺区13

′

是在出现微裂纹时形成的,冲头下行使已形成的毛刺拉长并残留在冲裁件上。其中,剪裂带容易在预制件进行进一步加工的过程中产生板件的撕裂,从而导致零件报废,而冲压生产大多为自动化连续生产,因不均匀减裂带引发的撕裂问题往往以批量的形式出现,不仅产生极大的报废成本,也严重影响生产效率。因此,生产过程中希望尽可能地提高断面上光亮带的占比。

5.现有的提高断面上光亮带的占比的方法通常是通过调整冲裁工艺参数,如调整刃口角度、冲裁间隙、冲裁力等等,或者增加精切(精冲)或局部精切工序,对冲裁断面进行进一步加工。但是,调整冲裁工艺参数仅能提高光亮带的占比,并不能完全消除其余的表面缺陷,而精冲设备昂贵,且增加精冲工序后导致生产效率低下,加工成本大幅度升高。

技术实现要素:

6.本发明旨在解决或至少缓解上述技术问题,即解决或缓解现有的汽车覆盖件在生产过程中因断面质量差导致报废率高的问题。

7.本发明提供了一种用于汽车的板件断面的加工方法,所述加工方法包括:将板料以落料的方式加工为具有加工余量的预制件;将多个所述预制件码垛为整托件;对所述整托件的待加工断面进行铣削和抛光,直至获得具有全光亮带的断面。

8.需要说明的是,上述加工方法对应于将板料加工为冲压件的整个工艺中的部分工序,经上述加工方法获得的具有全光亮带的板件为从板料到冲压件成品之间的中间件,该

板件用于后续的冲压工序,后续的冲压工序主要为冲压成形工序。

9.本发明提供的板件断面的加工方法,通过以落料的方式加工出具有加工余量的预制件,将多个预制件码垛后形成整托件,以整托件的方式整体转运至进行铣削和抛光的工位处,然后对整托件的待加工断面进行铣削和抛光以去除加工余量,直至获得具有全光亮带的断面,从而提升断面质量,降低后续冲压工序中制件报废的概率,提升生产效率,降低生产成本。

10.现有的制备具有较高断面质量的中间件的方法是在落料工序后增加精冲工序,使用的加工设备均为冲床。与现有的技术方案相比,本发明提供的加工方法制备中间件的过程是以机加工为主,当落料工序采用冲压落料时,则是以机加工为主、冲压为辅的加工工艺,其中机加工主要为数控铣削加工,采用该方法能够高效地获得具有全光亮带的断面的中间件,进而大幅度降低报废率,相应地可以有效降低单个成品冲压件的成本。

11.本发明提供的板件断面的加工方法主要适用于加工尺寸较大的冲压件,特别是中部具有较大开孔的冲压件,如白车身的侧围板、带天窗的顶棚等等。此外,该加工方法尤其适用于加工铝合金材质的板料。

12.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述的“将板料以落料的方式加工为具有加工余量的预制件”包括:将板料以冲压落料的方式加工为具有加工余量的预制件。

13.这样,提供了落料的一种优选的实施方式。

14.可以理解的是,落料可以通过切割(激光切、等离子切等等)、冲压等多种方式实现,而通过冲压落料不仅可以提升废料分离的效率,而且加工成本更低。

15.可以理解的是,加工余量根据后续的铣削工序的需要确定。

16.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述的“对所述整托件的待加工断面进行铣削”包括:基于确定的初始铣削量对所述整托件的待加工断面进行初步铣削,所述初始铣削量小于所述加工余量。

17.通过基于确定的初始铣削量对整托件的待加工断面进行初步铣削,在初步铣削完成后操作人员可以基于初步铣削的结果对铣削有偏差的位置进行校正,从而提高加工精度。

18.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述初始铣削量是基于所述待加工断面的实际坐标与铣床的绝对坐标之间的差值确定的。

19.可以理解的是,待加工断面在整托件上的坐标为相对坐标,将整托件置于铣床后,待加工断面在铣床上的坐标为绝对坐标,相对坐标与绝对坐标不一定能够完全重合,因而基于待加工断面的实际坐标与铣床的绝对坐标共同确定初始铣削量,可以提高加工精度。

20.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述的“对所述整托件的待加工断面进行铣削”包括:在对所述整托件的待加工断面进行初步铣削并获得初步加工面之后,将所述初步加工面分为多个待加工面,分别对每个所述待加工面进行铣削。

21.对于加工具有异形孔的板件而言,通过将初步铣削后获得的初步加工面划分为多个待加工面,分别针对每个待加工面进行单独加工,即当前待加工面加工完成后再进行相邻的待加工面的加工,有利于更好地控制加工误差,减小误差累积,提高加工精度。

22.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述的“对每个所述待加工面进行铣削”包括:对当前的待加工面进行试加工;在通过所述试加工调整铣削参数之后,对当前的待加工面进行铣削。

23.在对待加工面进行加工的过程中,通过试加工来调整铣削参数,将铣削参数与相应的待加工面调整至最佳配合状态下,有利于进一步提升当前待加工面的加工精度。

24.需要说明的是,在对每个待加工面进行加工之前,均进行一次试加工,通过该试加工对每个待加工面对应的铣削参数进行调整,这是因为,在断面为不规则面的情形下,最佳适配的铣削参数可能不同。举例而言,对于曲率的不同断面而言,至少铣刀的进给速度可以不同。

25.需要说明的是,抛光可以在当前待加工面铣削完成后、相邻的待加工面铣削进行前进行,也可以在所有的待加工面铣削完成后统一进行。

26.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述铣削参数包括铣削角度、铣刀转速、进给速度、铣削量中的一个或多个。

27.这样,提供了几种影响铣削精度的铣削参数。

28.可以理解的是,由于待加工表面为竖直面,铣削角度不准确会导致不同高度的板件的被铣削量不同,进而导致尺寸偏差。铣刀转速和铣刀的进给速度均会影响待加工表面的表面质量。此处的最大铣削量为加工余量与初始铣削量之间的差值,针对每个待加工面的加工可以仅进行一次铣削,也可以进行多次铣削,在进行多次铣削操作的情形下,每次铣削的铣削量基于前次铣削后的铣削余量确定。

29.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,在对所述整托件的待加工断面进行铣削和抛光之前,所述加工方法还包括:在所述整托件的上方设置压板。

30.通过在整托件的上方设置压板,可以使各个预制件之间更紧密地贴合在一起,消除预制件之间的间隙,进而避免铣削过程中的碎屑进入间隙内而影响预制件的表面质量。

31.可以理解的是,压板可以覆盖整托件的表面的绝大部分区域,也可以仅覆盖整托件的表面的一部分区域。

32.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述压板与所述整托件的上表面之间还设置有隔离件。

33.通过在压板与整托件的上表面之间设置隔离件,可以避免压板对整托件最顶层的板件的表面造成磨损。

34.可以理解的是,压板和隔离件的设置应当不影响断面的加工,即不会对铣刀的走刀轨迹造成干涉。

35.对于上述的用于汽车的板件断面的加工方法,在一些可行的实施方式中,所述隔离件包括弹性垫片。

36.可以理解的是,整托件在整托转运过程中需要有外包装,进而在设置压板时也可以将现有的外包装的一部分作为用于隔离压板和最顶层的预制件的隔离件。

37.可以理解的是,增设的弹性垫片可以仅设置于顶部板件的待加工断面的周围。

38.弹性垫片的材质可以是硅胶、硅橡胶、橡胶、毛毡等等。

附图说明

39.参照附图,本发明的公开内容将变得更易理解。本领域技术人员容易理解的是:这些附图仅仅用于说明的目的,而并非意在对本发明的保护范围造成限制。此外,图中类似的数字用以表示类似的部件,附图中:

40.图1为现有技术加工获得的板件的断面的表面质量示意图;

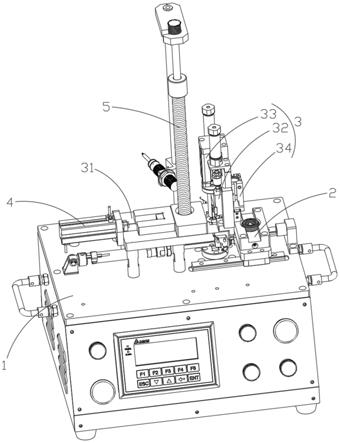

41.图2为本发明实施例提供的整托件的示意图;以及

42.图3为本发明实施例提供的加工方法的流程框图;

43.附图标记列表:

[0044]1′

、断面;10

′

、塌角区、11

′

、光亮带;12

′

、剪裂带;13

′

、毛刺区;

[0045]

1、整托件;10、托架;20、预制件;200、内孔;30、打包带。

具体实施方式

[0046]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

[0047]

另外,为了更好地说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本发明同样可以实施。

[0048]

需要说明的是,在本文中用到的方位术语如“上”、“下”、“内”、“外”、“顶”、“底”等指示方向或位置关系的术语是基于实际应用时的方向或位置关系,这仅仅是为了便于描述,而不应当构成对本发明的限制。

[0049]

在对本发明提供的加工方法进行解释说明之前,首先对冲压件的冲压工艺进行简单说明。冲压件的加工过程通常包括分离工序和成形工序。

[0050]

分离工序是使板料按一定的轮廓线分离而获得一定形状、尺寸和断面质量的冲压件或中间件。分离工序包含落料、冲孔、切角、修边等。其中,落料是指使材料沿封闭曲线相互分离,封闭曲线以内或以外的部分作为中间件(本发明中也称板件),通常落料之后的中间件还需要进行进一步加工。落料一般都是放在单独的压力机上进行,落料通常是出于成形方面的考虑。

[0051]

成形工序是坯料或中间件在不破裂的条件下产生塑性变形而获得一定形状和尺寸的冲压件。成形工序包含拉延、翻边、整形、翻孔、弯曲等。

[0052]

一般情况下,汽车中结构较为简单的钣金件通常经过4道工序(不包括落料工序op05,因为仅部分零件的加工过程需要落料工序)加工完成:

[0053]

op10:即第一道工序,一般为拉深工序,零件主要的型面在该工序完成;

[0054]

op20:即第二道工序,通常以修边冲孔为主;

[0055]

op30:即第三道工序,通常会根据模具空间布置部分修边、冲孔、整形、斜契整形等工序;

[0056]

op40:即第四道工序,该工序内进行剩余加工部位的一次性加工。

[0057]

可以理解的是,上述各道工序内均可以包含多个加工步骤。

[0058]

通常经历上述4道加工工序后,即可将尺寸较大的板料加工为冲压零件。

[0059]

本发明实施例提供的加工方法对应于op10之前的加工工序,为了凸显本发明的主旨,下述实施例不对op10至op40的工序步骤进行过多展开。

[0060]

本发明实施例提供的加工方法主要对传统的加工侧围板的工艺步骤中op10之前的工艺步骤进行了改进,改进后的工艺步骤对应的材料形态的变化具体为:卷料

→

板料

→

预制件

→

板件(中间件)

→

冲压件成品。其中,卷料到预制件的过程对应于工序op05,预制件到板件的过程对应于op08,板件到冲压件成品的过程对应于op10至op40。

[0061]

下面结合附图,以加工铝质白车身的侧围板为例对本发明的加工方法进行说明。图2为本发明实施例提供的整托件的示意图;图3为本发明实施例提供的加工方法的流程框图。

[0062]

如图2和图3所示,本发明实施例提供的加工方法包括:

[0063]

s10、将板料以落料的方式加工为具有加工余量的预制件。

[0064]

具体地,在落料加工区将铝卷料展开并裁剪为尺寸合适的铝板料。利用冲压式压力机(即冲床)对完整的板料以冲压落料的方式进行加工,将板料加工为具有加工余量的预制件20,预制件的形状如图2中所示,预制件中部的部分材料被冲落并形成两个间隔的形状不规则的内孔200,内孔200具有类似于图1中的断面特性,冲落的材料为废料。

[0065]

s20、将多个预制件码垛为整托件。

[0066]

具体地,如图2所示,在冲压落料的过程中,单个的板料落料完成后成为预制件20,多个预制件20逐层码垛至托架10上,码垛至托架的过程尽量保证各个预制件对齐。码垛后的预制件相当于一个尺寸较大的铝块,各个预制件的内孔的断面组成后续的待加工断面。码垛后的预制件通过塑料膜、打包带30等与下方的托架10固定,形成可以整体转运的整托件1。本实施例中以车身的侧围板为例进行说明,形成的整托件的结构如图2中所示。为了更好地保护预制件,可以通过纸板将最底层的预制件与托架隔开,在最顶层的预制件上方也放置纸板。需要说明的是,整托件中位于最底层的预制件对应于内孔周围的部分的下表面与托架之间在竖直方向上具有一定的间距,这是出于后续的铣削工序中铣刀走刀的需要。

[0067]

可以理解的是,整托件中码垛的预制件的数量与其厚度和整体的尺寸相关,当预制件整体的尺寸较大和/或厚度较小时,一个整托件中可以包含数量较多的预制件,当预制件整体的尺寸较小和/或厚度较大时,一个整托件中可以包含的预制件的数量则相应减少。本实施例中以铝质的汽车侧围板为例,由于侧围板的尺寸较大,且铝板料的厚度适中,在一个整托件可以码垛30~60个预制件。

[0068]

s30、对整托件的待加工断面进行铣削和抛光,直至获得具有全光亮带的断面。

[0069]

在将预制件以整托件的方式从落料加工区转移至铣削加工区后,首先进行加工前的准备。

[0070]

(一)加工前的准备

[0071]

在将整托件安放在铣床的加工区之前,首先对铣床上的靠板进行校正,靠板为整托件定位的基准。在将整托件吊装至铣床的加工区后,将码垛的预制件形成的其中一个平整的侧面紧贴靠板落置。

[0072]

将整托件放置在预定的位置后,进行装夹定位。装夹定位的过程包括以下步骤:

[0073]

s300、在整托件上设置隔离件。

[0074]

具体地,在将整托件紧贴靠板落置后,首先去除整托件上待加工区域的包装,然后在最顶层的预制件对应于内孔的位置处设置隔离件。本实施例中,隔离件采用长条形的弹性垫片,长条形的弹性垫片依据预制件的内孔的轮廓设置于最顶层的预制件的上表面。采

用弹性垫片既可以很好地将后装的压板与预制件隔开,又能够起到一定的密封效果,避免后续铣削过程中产生的金属碎屑进入压板与预制件之间。可以理解的是,整托件的外包装可以是纸板、塑料薄膜、毛毡等等,因此在加装压板时,还可以利用原有的部分外包装将压板与预制件隔开。

[0075]

s301、在隔离件上方设置压板。

[0076]

具体地,将形状与预制件的形状接近的压板放置在整托件的上方并调整其与预制件的相对位置,避免压板遮挡待加工的断面。压板采用质量较重的钢板制成,设置压板的目的是尽可能地减小各个预制件之间的间隙,避免铣削过程中的线屑进入预制件之间。

[0077]

s302、通过夹具固定。

[0078]

在设置压板后,在压板的上方设置压杆,借助压杆实现整托件的装夹固定。在固定后,借助百分表确定加工基准,并精确定位待加工断面的实际坐标。

[0079]

在前期的准备工作完成后,开始进入正式的加工过程。

[0080]

(二)加工过程

[0081]

本实施例的加工方法中,去除加工余量的过程包括多道机加工工序,具体地:

[0082]

(1)初步铣削

[0083]

s303、基于确定的初始铣削量对整托件的待加工断面进行初步铣削,初始铣削量小于加工余量。

[0084]

初始铣削量是基于待加工断面的实际坐标与铣床的绝对坐标之间的差值确定的,初始铣削量小于加工余量,以初始铣削量进行铣削的目的是为了构造平整的铣削表面,为后期的精铣工序作准备,这是因为经冲压落料形成的内孔的断面存在塌角区、剪裂带等,在将多个预制件码垛在一起后,构成的整体断面呈凹凸不平的状态,对后期的精铣不利。通过进行初步铣削,可以为后续的精铣提供一个较为平整的加工面,有利于进一步加工出光亮带。

[0085]

(2)精细铣削

[0086]

精细铣削工序用于对初步铣削后获得的初步加工面进行进一步精加工,达到使初步加工面具有全光亮带的目的。如图2所示,针对不规则内孔而言,单位面积的曲率较小的断面的加工难度要大于曲率较大的断面的加工难度,这是因为曲率较大的断面更平整,有利于走刀。本实施例通过以下方法来提升初步加工面的加工精度:

[0087]

s304、在对整托件的待加工断面进行初步铣削并获得初步加工面之后,将初步加工面分为多个待加工面,分别对每个待加工面进行铣削。

[0088]

具体地,以进一步铣削图2中靠近左下方的内孔的断面为例,由于该内孔为长条形,长条形内孔沿其长度方向上的两头的断面的曲率远小于沿其宽度方向上的断面的曲率,因而可将对应于两头的断面分别作为一个待加工面,将与两头相邻的断面分别作为一个待加工面,即将封闭的初步加工面划分为连续的四个待加工面,然后分别对每个待加工面进行铣削。

[0089]

对于加工每个待加工面进行加工之前,对当前的待加工面进行试加工;在通过试加工调整铣削参数之后,再对当前的待加工面进行铣削。这样一来,每加工一个待加工面,均进行一次试加工操作,以此来减小加工误差,避免误差累积。

[0090]

具体地,操作人员根据初步铣削后获得的初步加工面的尺寸偏移情况首先进行试

加工,根据试加工的具体情况调整对应于当前待加工面的铣削参数。铣削参数包括铣削角度、铣刀转速、进给速度、铣削量中的一个或多个。试加工的过程也可视为试刀和对刀的过程。根据待加工表面的具体特征调整铣削参数从而获得较优的参数组合,基于该参数组合对当前待加工面进行铣削加工。加工过程中不断检查加工情况,在加工尾声时进一步做精细调整,特别针对一些加工毛糙和加工不到位的区域进行补充加工。

[0091]

(3)抛光

[0092]

抛光可以是在当前待加工面铣削完成后进行,即抛光与铣削交叉进行,也可以是在四个待加工面全部铣削完成后统一进行,即铣削与抛光顺次进行,这是因为抛光操作对产品的尺寸基本没有影响。

[0093]

至此,落料后形成的预制件已全部加工为可向后续冲压工序供应的板件。

[0094]

(三)后期处理

[0095]

待所有的内孔的断面加工出全光亮带后,进行后期的清理工作。

[0096]

具体地,首先将整托件通过吊装装置从龙门机床上整体卸下,然后将压杆和压板拆除,开始清理碎屑的工作。

[0097]

碎屑清理以单个待加工面为单元进行,首先通过吸尘器将大部分的碎屑吸走;然后用柔软的布片清理断面附着的、纸板与板件之间夹杂的碎屑;然后对最顶层的板件和最底层的板件的边缘存在毛刺的部分进行处理;顺次完成所有待加工面的清理工作后,再次将清理出的碎屑吸走。

[0098]

待清理工作完成后,即可对整托件进行二次打包,以方便转运至后续的冲压工序对应的工位处。

[0099]

至此,完成了具有内孔的大尺寸冲压件的中间件的制备过程,该加工过程中,摒弃了传统的单次或多次冲裁制备中间件的加工工艺,而将冲压与机加工进行了有机结合,实现了机加工为主、冲压为辅的加工过程,冲压落料是为了方便后续的铣削加工,通过采用此方法加工出的中间件不仅内孔的断面质量非常高,能够大幅度降低后续的成形工序中制件的报废率,提高成品率,而且加工效率高,一次性可以完成若干中间件的加工,从而大幅度降低生产成本、提升产品质量。

[0100]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征进行等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。