1.本发明涉及同步带技术领域,具体而言,涉及一种用于轨道交通屏蔽门同步带的胶料及其制备方法。

背景技术:

2.对于轨道交通的正常运行而言,轨道交通屏蔽门对轨道交通的安全保障和节能起到重要作用,得到越来越广泛的应用。

3.屏蔽门的开启和关闭靠同步带传动,因轨道交通涉及民生,安全性要求高,因此对其传动系统组成部分的同步带要求高,达到上百万次的开启和闭合以及8-10年设计寿命要求。目前用于轨道交通屏蔽门的同步带主要以氯丁橡胶(氯丁橡胶)为主要原料组成。但是在国内市场上,由于技术壁垒的存在,在应用氯丁橡胶制备同步带上存在一定劣势,如:在力学强度、耐热氧老化、耐臭氧老化以及与骨架线绳和齿面帆布保护层的粘合力等综合性能方面达不到要求,使用寿命短,且产品质量一致性不稳定。此外,氯丁橡胶在加工方面存在如下两个弱点:1、加工过程容易发粘,不利于混炼均匀,产品质量一致性不高;2、加工和储存过程中容易焦烧,对生产制造企业来讲,容易造成大量成本浪费。

技术实现要素:

4.本发明的目的是提供一种用于轨道交通屏蔽门同步带的胶料,通过合理配比组成,不仅能避免氯丁橡胶在加工过程中容易发粘和焦烧的情况,还能使制得的胶料力学强度高、耐热氧老化能力和耐臭氧老化能力强、同时还具备优异的粘合性能,从而大幅提升同步带的使用寿命。

5.本发明的目的通过如下技术方案实现,一种用于轨道交通屏蔽门同步带的胶料,所述胶料包括如下重量份数的组分:氯丁橡胶50-70份,乙烯醋酸乙烯酯橡胶15-25份,三元乙丙橡胶15-25份,增容剂3-10份,补强剂30-70份,交联剂14-26份,促进剂0.5-1.1份,防老剂7-9份,分散剂2-5份,防焦剂0.5-1份,增粘剂3-10份。

6.作为优选,按重量份数计,所述氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶的总份数为100份。

7.本发明胶料采用氯丁橡胶/乙烯醋酸乙烯酯橡胶/三元乙丙橡胶三元共混,其中耐热氧老化和耐臭氧老化性能更优异的乙烯醋酸乙烯酯橡胶和三元乙丙橡胶对氯丁橡胶进行共混改性,乙烯醋酸乙烯酯橡胶和三元乙丙橡胶均能提高氯丁橡胶的耐臭氧、耐热氧老化性能,且乙烯醋酸乙烯酯橡胶极性更高,可提高氯丁橡胶粘合性能;但乙烯醋酸乙烯酯橡胶和氯丁橡胶加工性能均比较差,因此本发明通过加入三元乙丙橡胶,能更好地改善氯丁橡胶和乙烯醋酸乙烯酯橡胶两者的加工性能,从而达到三者在性能上优势互补的协同作用。

8.作为优选,所述增容剂由如下质量百分比的组分组成:甲基丙烯酸酯 35-45%,丙烯酸共聚物1-2%,余量为乙烯。

9.本发明采用的增容剂为乙烯/甲基丙烯酸酯/丙烯酸共聚物三元体系,对氯丁橡胶/乙烯醋酸乙烯酯橡胶/三元乙丙橡胶三元共混胶进行增容,并采用过氧化物和金属氧化物复合硫化体系,实现氯丁橡胶/乙烯醋酸乙烯酯橡胶/三元乙丙橡胶共硫化,形成互穿网络结构,使得最终制得的胶料具有足够高的力学强度。

10.作为优选,所述交联剂选自过氧化二异丙苯、氧化锌、氧化镁中的一种或两种以上的组合。

11.作为优选,所述补强剂为炭黑n550和/或气相法白炭黑。本发明采用炭黑n550和/或白炭黑对共混胶并用补强,延长焦烧时间,提高胶料加工安全性,并能进一步提高胶料耐臭氧老化性能。

12.作为优选,所述防老剂选自4,4'-二辛基二苯胺、n-(对甲苯磺酰胺基) -n'-苯基对苯二胺、液态石蜡中的一种或两种以上的组合。本发明采用苯胺类和对苯二胺类防老剂,能更好的提高胶料耐臭氧性能。

13.作为优选,所述分散剂为表面活性剂和脂肪酸皂的复合物。本发明通过加入表面活性剂和脂肪酸皂为分散剂,能配合改善混炼胶均匀性,提高产品质量一致性。

14.作为优选,所述促进剂为3-甲基-2-噻唑硫酮和/或2、2'-二硫代二苯并噻唑。

15.作为优选,所述增粘剂为腰果油改性的热固性酚醛树脂,所述腰果油改性的热固性酚醛树脂的改性步骤为:将苯酚和甲醛在催化剂作用下合成苯酚甲醛树脂的预聚物,然后加入腰果油,使其和预聚物反应,得到腰果油改性的热固性酚醛树脂。

16.在本发明胶料的组成中,选择加入一定量液态石蜡,代替传统固态石蜡,其在橡胶混炼过程中既可代替传统增塑剂,起到很好的增塑作用,又可以在硫化后迁移至同步带表面形成一层保护膜,提高耐臭氧性能。

17.但与此同时,加入液态石蜡后,会在一定程度上降低胶料粘合性能,因此本发明选择加入适宜品种和适宜用量的腰果油改性酚醛树脂,确保胶料具有优异的与骨架线绳和齿面帆布保护层的粘合力,同时由于补强剂对酚醛树脂起活化作用,能进一步提高同步带与骨架线绳和齿面帆布保护层粘合性能。

18.本发明的另一个目的在于提供一种用于轨道交通屏蔽门同步带的胶料的制备方法,所述制备方法具体包括如下步骤:

19.s1、称取氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶,在开炼机上分别进行一次塑炼,然后将塑炼后的氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶混合并进行二次塑炼得到混合塑炼胶;

20.s2、将步骤s1得到的混合塑炼胶加入密炼机中,调节密炼机转子转速,然后加入分散剂、增容剂和防焦剂,经过一次混炼后再次调节转子转速,然后加入补强剂,经过二次混炼后排胶得到一段母炼胶;

21.s3、将步骤s2得到的一段母炼胶快速水冷然后保温放置17-24h;

22.s4、将步骤s3中经过保温放置后的一段母炼胶再次加入密炼机中,调节密炼机转子转速,然后加入防老剂、促进剂、交联剂和热固性酚醛树脂后进行混炼,混炼结束后排胶,再经过快速水冷后得到二段母炼胶;

23.s5、将步骤s4中得到的二段母炼胶加入冷喂料销钉挤出机中挤出得到挤出胶片,然后在室温下停放24-38h后对挤出胶片进行硫化得到用于轨道交通屏蔽门同步带的胶料。

2%,余量为乙烯,交联剂选自过氧化二异丙苯、氧化锌、氧化镁中的一种或两种以上的组合,补强剂为炭黑n550和/或气相法白炭黑,防老剂选自4,4'-二辛基二苯胺、n-(对甲苯磺酰胺基)-n'-苯基对苯二胺、液态石蜡中的一种或两种以上的组合,分散剂为表面活性剂和脂肪酸皂的复合物,促进剂为3-甲基-2-噻唑硫酮和/或2、2'-二硫代二苯并噻唑,增粘剂为腰果油改性的热固性酚醛树脂,且改性步骤为:将苯酚和甲醛在催化剂作用下合成苯酚甲醛树脂的预聚物,然后加入腰果油,使其和预聚物反应,得到腰果油改性的热固性酚醛树脂。

36.本发明实施例还提供了一种用于轨道交通屏蔽门同步带的胶料的制备方法,具体包括如下步骤

37.s1、称取氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶,调节辊距为1-2mm,在开炼机上分别进行一次塑炼,氯丁橡胶的塑炼时间为20-30s,乙烯醋酸乙烯酯橡胶的塑炼时间为20-30s,三元乙丙橡胶的塑炼时间为 90-100s;然后将塑炼后的氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶混合并进行二次塑炼得到混合塑炼胶,二次塑炼的辊距为1-2mm,时间为 120-130s;

38.s2、将步骤s1中得到的混合塑炼胶加入到密炼机中进行混炼,先调节密炼机转子转速为28-30r/min,然后加入分散剂、增容剂和防焦剂并一次混炼30-40秒后,再次调节转子转速为20-22r/min,然后加入补强剂经二次混炼180-300秒,然后在温度100-105℃范围内排胶,得到一段母炼胶;

39.s3、将步骤s2得到的一段母炼胶在温度为20-30℃的冷却水中快速水冷然后在温度为20-30℃条件下保温放置17-24h;

40.s4、将步骤s3中经过保温放置后的一段母炼胶再次加入密炼机中,调节转子转速为25-26r/min,加入防老剂、促进剂、交联剂和改性酚醛树脂后混炼90-180秒,然后控制温度为80-95℃进行排胶,在温度为20-30℃的冷却水中快速水冷然后保温放置17-24h形成二段母炼胶;

41.s5、将步骤s4中得到的二段母炼胶加入冷喂料销钉挤出机中挤出得到挤出胶片,挤出速度为3.7-5.3r/min,挤出胶片的厚度为0.65-0.75mm,然后在室温下停放24-38h后对挤出胶片进行硫化得到用于轨道交通屏蔽门同步带的胶料,硫化在平板硫化机上进行,硫化条件如下:温度为160℃,压力为5-10mpa,时间为20min。

42.实施例1

43.一种用于轨道交通屏蔽门同步带的胶料,包括如下重量份数的组分:氯丁橡胶50份,乙烯醋酸乙烯酯橡胶25份,三元乙丙橡胶25份,增容剂 3份,补强剂30份,交联剂14份,促进剂0.5份,防老剂7份,分散剂2 份,防焦剂0.5份,增粘剂3份,其中氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶的总份数为100份,增容剂由如下质量百分比的组分组成:甲基丙烯酸酯35%,丙烯酸共聚物1%,余量为乙烯,交联剂选自过氧化二异丙苯和氧化锌的组合,补强剂为炭黑n550,防老剂选自4,4'-二辛基二苯胺、n-(对甲苯磺酰胺基)-n'-苯基对苯二胺的组合,分散剂为表面活性剂和脂肪酸皂的复合物,促进剂为3-甲基-2-噻唑硫酮,增粘剂为腰果油改性的热固性酚醛树脂,且改性步骤为:将苯酚和甲醛在催化剂作用下合成苯酚甲醛树脂的预聚物,然后加入腰果油,使其和预聚物反应,得到腰果油改性的热固性酚醛树脂。

44.其通过如下步骤制得:

45.s1、称取氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶,调节辊距为1mm,在开炼机上分别进行一次塑炼,氯丁橡胶的塑炼时间为20s,乙烯醋酸乙烯酯橡胶的塑炼时间为20s,三元乙丙橡胶的塑炼时间为90s;然后将塑炼后的氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶混合并进行二次塑炼得到混合塑炼胶,二次塑炼的辊距为1mm,时间为120s;

46.s2、将步骤s1中得到的混合塑炼胶加入到密炼机中进行混炼,先调节密炼机转子转速为28r/min,然后加入分散剂、增容剂和防焦剂并一次混炼 30秒后,再次调节转子转速为20r/min,然后加入补强剂经二次混炼180 秒,然后在温度100℃范围内排胶,得到一段母炼胶;

47.s3、将步骤s2得到的一段母炼胶在温度为20℃的冷却水中快速水冷然后在温度为20℃条件下保温放置17h;

48.s4、将步骤s3中经过保温放置后的一段母炼胶再次加入密炼机中,调节转子转速为25r/min,加入防老剂、促进剂、交联剂和改性酚醛树脂后混炼90秒,然后控制温度为80℃进行排胶,在温度为20℃的冷却水中快速水冷然后保温放置17h形成二段母炼胶;

49.s5、将步骤s4中得到的二段母炼胶加入冷喂料销钉挤出机中挤出得到挤出胶片,挤出速度为3.7r/min,挤出胶片的厚度为0.65mm,然后在室温下停放24h后对挤出胶片进行硫化得到用于轨道交通屏蔽门同步带的胶料,硫化在平板硫化机上进行,硫化条件如下:温度为160℃,压力为5mpa,时间为20min。

50.实施例2

51.一种用于轨道交通屏蔽门同步带的胶料,包括如下重量份数的组分:氯丁橡胶55份,乙烯醋酸乙烯酯橡胶20份,三元乙丙橡胶25份,增容剂 4份,补强剂40份,交联剂18份,促进剂0.7份,防老剂8份,分散剂3 份,防焦剂0.7份,增粘剂4份,其中氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶的总份数为100份,增容剂由如下质量百分比的组分组成:甲基丙烯酸酯38%,丙烯酸共聚物1.5%,余量为乙烯,交联剂选自氧化锌和氧化镁的组合,补强剂为气相法白炭黑,防老剂选自n-(对甲苯磺酰胺基) -n'-苯基对苯二胺、液态石蜡的组合,分散剂为表面活性剂和脂肪酸皂的复合物,促进剂为2、2'-二硫代二苯并噻唑,增粘剂为腰果油改性的热固性酚醛树脂,且改性步骤为:将苯酚和甲醛在催化剂作用下合成苯酚甲醛树脂的预聚物,然后加入腰果油,使其和预聚物反应,得到腰果油改性的热固性酚醛树脂。

52.其通过如下步骤制得:

53.s1、称取氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶,调节辊距为1mm,在开炼机上分别进行一次塑炼,氯丁橡胶的塑炼时间为22s,乙烯醋酸乙烯酯橡胶的塑炼时间为22s,三元乙丙橡胶的塑炼时间为92s;然后将塑炼后的氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶混合并进行二次塑炼得到混合塑炼胶,二次塑炼的辊距为1mm,时间为122s;

54.s2、将步骤s1中得到的混合塑炼胶加入到密炼机中进行混炼,先调节密炼机转子转速为29r/min,然后加入分散剂、增容剂和防焦剂并一次混炼35秒后,再次调节转子转速为21r/min,然后加入补强剂经二次混炼220 秒,然后在温度102℃范围内排胶,得到一段母炼胶;

55.s3、将步骤s2得到的一段母炼胶在温度为22℃的冷却水中快速水冷然后在温度为

22℃条件下保温放置19h;

56.s4、将步骤s3中经过保温放置后的一段母炼胶再次加入密炼机中,调节转子转速为25r/min,加入防老剂、促进剂、交联剂和改性酚醛树脂后混炼120秒,然后控制温度为85℃进行排胶,在温度为22℃的冷却水中快速水冷然后保温放置18h形成二段母炼胶;

57.s5、将步骤s4中得到的二段母炼胶加入冷喂料销钉挤出机中挤出得到挤出胶片,挤出速度为4.2r/min,挤出胶片的厚度为0.68mm,然后在室温下停放29h后对挤出胶片进行硫化得到用于轨道交通屏蔽门同步带的胶料,硫化在平板硫化机上进行,硫化条件如下:温度为160℃,压力为7mpa,时间为20min。

58.实施例3

59.一种用于轨道交通屏蔽门同步带的胶料,包括如下重量份数的组分:氯丁橡胶60份,乙烯醋酸乙烯酯橡胶20份,三元乙丙橡胶20份,增容剂 8份,补强剂50份,交联剂20份,促进剂0.8份,防老剂8份,分散剂4 份,防焦剂0.8份,增粘剂7份,其中氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶的总份数为100份,增容剂由如下质量百分比的组分组成:甲基丙烯酸酯40%,丙烯酸共聚物1.5%,余量为乙烯,交联剂选自过氧化二异丙苯、氧化锌、氧化镁的组合,补强剂为炭黑n550和气相法白炭黑,防老剂选自4,4'-二辛基二苯胺、n-(对甲苯磺酰胺基)-n'-苯基对苯二胺、液态石蜡的的组合,分散剂为表面活性剂和脂肪酸皂的复合物,促进剂为3-甲基-2-噻唑硫酮和2、2'-二硫代二苯并噻唑,增粘剂为腰果油改性的热固性酚醛树脂,且改性步骤为:将苯酚和甲醛在催化剂作用下合成苯酚甲醛树脂的预聚物,然后加入腰果油,使其和预聚物反应,得到腰果油改性的热固性酚醛树脂。

60.其通过如下步骤制得:

61.s1、称取氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶,调节辊距为2mm,在开炼机上分别进行一次塑炼,氯丁橡胶的塑炼时间为25s,乙烯醋酸乙烯酯橡胶的塑炼时间为30s,三元乙丙橡胶的塑炼时间为100s;然后将塑炼后的氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶混合并进行二次塑炼得到混合塑炼胶,二次塑炼的辊距为1mm,时间为125s;

62.s2、将步骤s1中得到的混合塑炼胶加入到密炼机中进行混炼,先调节密炼机转子转速为29r/min,然后加入分散剂、增容剂和防焦剂并一次混炼 35秒后,再次调节转子转速为21r/min,然后加入补强剂经二次混炼240 秒,然后在温度103℃范围内排胶,得到一段母炼胶;

63.s3、将步骤s2得到的一段母炼胶在温度为25℃的冷却水中快速水冷然后在温度为25℃条件下保温放置22h;

64.s4、将步骤s3中经过保温放置后的一段母炼胶再次加入密炼机中,调节转子转速为25r/min,加入防老剂、促进剂、交联剂和改性酚醛树脂后混炼180秒,然后控制温度为87℃进行排胶,在温度为25℃的冷却水中快速水冷然后保温放置22h形成二段母炼胶;

65.s5、将步骤s4中得到的二段母炼胶加入冷喂料销钉挤出机中挤出得到挤出胶片,挤出速度为4r/min,挤出胶片的厚度为0.7mm,然后在室温下停放24-38h后对挤出胶片进行硫化得到用于轨道交通屏蔽门同步带的胶料,硫化在平板硫化机上进行,硫化条件如下:温度为160℃,压力为7mpa,时间为20min。

66.实施例4

67.一种用于轨道交通屏蔽门同步带的胶料,包括如下重量份数的组分:氯丁橡胶65

份,乙烯醋酸乙烯酯橡胶15份,三元乙丙橡胶20份,增容剂 8份,补强剂60份,交联剂22份,促进剂1份,防老剂8份,分散剂4份,防焦剂0.7份,增粘剂8份,其中氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶的总份数为100份,增容剂由如下质量百分比的组分组成:甲基丙烯酸酯42%,丙烯酸共聚物1.8%,余量为乙烯,交联剂选自氧化锌、氧化镁的组合,补强剂为炭黑n550和气相法白炭黑,防老剂选自4,4'-二辛基二苯胺,分散剂为表面活性剂和脂肪酸皂的复合物,促进剂为或2、2'

‑ꢀ

二硫代二苯并噻唑,增粘剂为腰果油改性的热固性酚醛树脂,且改性步骤为:将苯酚和甲醛在催化剂作用下合成苯酚甲醛树脂的预聚物,然后加入腰果油,使其和预聚物反应,得到腰果油改性的热固性酚醛树脂。

68.其通过如下步骤制得:

69.s1、称取氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶,调节辊距为2mm,在开炼机上分别进行一次塑炼,氯丁橡胶的塑炼时间为25s,乙烯醋酸乙烯酯橡胶的塑炼时间为25s,三元乙丙橡胶的塑炼时间为98s;然后将塑炼后的氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶混合并进行二次塑炼得到混合塑炼胶,二次塑炼的辊距为2mm,时间为128s;

70.s2、将步骤s1中得到的混合塑炼胶加入到密炼机中进行混炼,先调节密炼机转子转速为29r/min,然后加入分散剂、增容剂和防焦剂并一次混炼 38秒后,再次调节转子转速为21r/min,然后加入补强剂经二次混炼250 秒,然后在温度104℃范围内排胶,得到一段母炼胶;

71.s3、将步骤s2得到的一段母炼胶在温度为28℃的冷却水中快速水冷然后在温度为28℃条件下保温放置22h;

72.s4、将步骤s3中经过保温放置后的一段母炼胶再次加入密炼机中,调节转子转速为26r/min,加入防老剂、促进剂、交联剂和改性酚醛树脂后混炼170秒,然后控制温度为92℃进行排胶,在温度为28℃的冷却水中快速水冷然后保温放置22h形成二段母炼胶;

73.s5、将步骤s4中得到的二段母炼胶加入冷喂料销钉挤出机中挤出得到挤出胶片,挤出速度为5r/min,挤出胶片的厚度为0.7mm,然后在室温下停放36h后对挤出胶片进行硫化得到用于轨道交通屏蔽门同步带的胶料,硫化在平板硫化机上进行,硫化条件如下:温度为160℃,压力为8mpa,时间为20min。

74.实施例5

75.一种用于轨道交通屏蔽门同步带的胶料,包括如下重量份数的组分:氯丁橡胶70份,乙烯醋酸乙烯酯橡胶15份,三元乙丙橡胶15份,增容剂10份,补强剂70份,交联剂26份,促进剂1.1份,防老剂9份,分散剂 5份,防焦剂1份,增粘剂10份,其中氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶的总份数为100份,增容剂由如下质量百分比的组分组成:甲基丙烯酸酯45%,丙烯酸共聚物2%,余量为乙烯,交联剂为氧化镁,补强剂为炭黑n550和气相法白炭黑,防老剂为4,4'-二辛基二苯胺、n-(对甲苯磺酰胺基)-n'-苯基对苯二胺和液态石蜡,分散剂为表面活性剂和脂肪酸皂的复合物,促进剂为2、2'-二硫代二苯并噻唑,增粘剂为腰果油改性的热固性酚醛树脂,且改性步骤为:将苯酚和甲醛在催化剂作用下合成苯酚甲醛树脂的预聚物,然后加入腰果油,使其和预聚物反应,得到腰果油改性的热固性酚醛树脂。

76.其通过如下步骤制得:

77.s1、称取氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶,调节辊距为2mm,在开炼

机上分别进行一次塑炼,氯丁橡胶的塑炼时间为30s,乙烯醋酸乙烯酯橡胶的塑炼时间为30s,三元乙丙橡胶的塑炼时间为100s;然后将塑炼后的氯丁橡胶、乙烯醋酸乙烯酯橡胶和三元乙丙橡胶混合并进行二次塑炼得到混合塑炼胶,二次塑炼的辊距为2mm,时间为130s;

78.s2、将步骤s1中得到的混合塑炼胶加入到密炼机中进行混炼,先调节密炼机转子转速为30r/min,然后加入分散剂、增容剂和防焦剂并一次混炼 40秒后,再次调节转子转速为22r/min,然后加入补强剂经二次混炼300 秒,然后在温度105℃范围内排胶,得到一段母炼胶;

79.s3、将步骤s2得到的一段母炼胶在温度为30℃的冷却水中快速水冷然后在温度为30℃条件下保温放置24h;

80.s4、将步骤s3中经过保温放置后的一段母炼胶再次加入密炼机中,调节转子转速为26r/min,加入防老剂、促进剂、交联剂和改性酚醛树脂后混炼180秒,然后控制温度为95℃进行排胶,在温度为30℃的冷却水中快速水冷然后保温放置24h形成二段母炼胶;

81.s5、将步骤s4中得到的二段母炼胶加入冷喂料销钉挤出机中挤出得到挤出胶片,挤出速度为5.3r/min,挤出胶片的厚度为0.75mm,然后在室温下停放38h后对挤出胶片进行硫化得到用于轨道交通屏蔽门同步带的胶料,硫化在平板硫化机上进行,硫化条件如下:温度为160℃,压力为10mpa,时间为20min。

82.实施例6

83.与实施例3的区别仅在于,该实施例胶料的组分中不含有氯丁橡胶,其他与实施例3相同,此处不再赘述。

84.实施例7

85.与实施例3的区别仅在于,该实施例胶料的组分中不含有乙烯醋酸乙烯酯橡胶,其他与实施例3相同,此处不再赘述。

86.实施例8

87.与实施例3的区别仅在于,该实施例胶料的组分中不含有三元乙丙橡胶,其他与实施例3相同,此处不再赘述。

88.实施例9

89.与实施例3的区别仅在于,该实施例胶料的组分中增容剂为氯化聚乙烯,其他与实施例3相同,此处不再赘述。

90.实施例10

91.与实施例3的区别仅在于,该实施例胶料的组分中不含有增粘剂,其他与实施例3相同,此处不再赘述。

92.实施例11

93.与实施例3的区别仅在于,该实施例制备过程中,防老剂在步骤s1中加入,其他与实施例3相同,此处不再赘述。

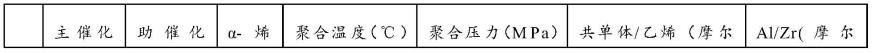

94.将实施例1-11制得的同步带进行测试,测试结果如下:

95.实施例1的同步带胶料门尼粘度ml(1 4)100℃=63;

96.160℃*30min测试条件下同步带:焦烧时间ts1为1.8min;焦烧时间ts2为2.1min;工艺正硫化时间tc

90

为9.8min;

97.160℃*20min*5-10mpa条件下同步带:拉伸强度16.1mpa;扯断伸长率489%;100%

定伸应力3.9mpa;din磨耗体积138mm3;

98.与1.0mm直径玻璃线绳的t抽出力319n;与cr胶浆浸渍的尼龙帆布粘合力6.2n/mm;

99.100℃*1008h热空气老化后:拉伸强度保持率96%;扯断伸长率保持率 76%;邵a硬度变化 12;

100.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

101.实施例2的同步带胶料门尼粘度ml(1 4)100℃=60;

102.160℃*30min测试条件下同步带:焦烧时间ts1为1.7min;焦烧时间ts2为2.0min;工艺正硫化时间tc

90

为9.5min;

103.160℃*20min*5-10mpa条件下同步带:拉伸强度17.7mpa;扯断伸长率 452%;100%定伸应力4.3mpa;din磨耗体积125mm3;

104.与1.0mm直径玻璃线绳的t抽出力321n;与cr胶浆浸渍的尼龙帆布粘合力6.3n/mm;

105.100℃*1008h热空气老化后:拉伸强度保持率95%;扯断伸长率保持率 74%;邵a硬度变化 10;

106.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

107.实施例3的同步带胶料门尼粘度ml(1 4)100℃=54;

108.160℃*30min测试条件下同步带:焦烧时间ts1为1.5min;焦烧时间ts2为1.8min;工艺正硫化时间tc

90

为8.5min;

109.160℃*20min*5-10mpa条件下同步带:拉伸强度19.5mpa;扯断伸长率 398%;100%定伸应力5.2mpa;din磨耗体积103mm3;

110.与1.0mm直径玻璃线绳的t抽出力308n;与cr胶浆浸渍的尼龙帆布粘合力6.4n/mm;

111.100℃*1008h热空气老化后:拉伸强度保持率92%;扯断伸长率保持率72%;邵a硬度变化 12;

112.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

113.实施例4的同步带胶料门尼粘度ml(1 4)100℃=52;

114.160℃*30min测试条件下同步带:焦烧时间ts1为1.3min;焦烧时间ts2为1.6min;工艺正硫化时间tc

90

为8min;

115.160℃*20min*5-10mpa条件下同步带:拉伸强度18.2mpa;扯断伸长率 361%;100%定伸应力5.9mpa;din磨耗体积118mm3;

116.与1.0mm直径玻璃线绳的t抽出力312n;与cr胶浆浸渍的尼龙帆布粘合力6.6n/mm;

117.100℃*1008h热空气老化后:拉伸强度保持率90%;扯断伸长率保持率 65%;邵a硬度变化 13;

118.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

119.实施例5的同步带胶料门尼粘度ml(1 4)100℃=46;

120.160℃*30min测试条件下同步带:焦烧时间ts1为1.2;焦烧时间ts2为1.5min;工艺正硫化时间tc

90

为7.2min;

121.160℃*20min*5-10mpa条件下同步带:拉伸强度17.3mpa;扯断伸长率 312%;100%定伸应力6.8mpa;din磨耗体积137mm3;

122.与1.0mm直径玻璃线绳的t抽出力301n;与cr胶浆浸渍的尼龙帆布粘合力6.3n/mm;

123.100℃*1008h热空气老化后:拉伸强度保持率90%;扯断伸长率保持率 60%;邵a硬度变化 13;

124.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

125.实施例6的同步带胶料门尼粘度ml(1 4)100℃=78;

126.160℃*30min测试条件下同步带:焦烧时间ts1为2.4min;焦烧时间ts2为2.8min;工艺正硫化时间tc

90

为12.6min;

127.160℃*20min*5-10mpa条件下同步带:拉伸强度14.2mpa;扯断伸长率 279%;100%定伸应力3.5mpa;din磨耗体积156mm3;

128.与1.0mm直径玻璃线绳的t抽出力212n;与cr胶浆浸渍的尼龙帆布粘合力3.6n/mm;

129.100℃*1008h热空气老化后:拉伸强度保持率98%;扯断伸长率保持率 86%;邵a硬度变化 6;

130.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

131.实施例7的同步带胶料门尼粘度ml(1 4)100℃=58;

132.160℃*30min测试条件下同步带:焦烧时间ts1为1.2min;焦烧时间ts2为1.4min;工艺正硫化时间tc

90

为7.7min;

133.160℃*20min*5-10mpa条件下同步带:拉伸强度17.6mpa;扯断伸长率 372%;100%定伸应力5.5mpa;din磨耗体积101mm3;

134.与1.0mm直径玻璃线绳的t抽出力277n;与cr胶浆浸渍的尼龙帆布粘合力5.7n/mm;

135.100℃*1008h热空气老化后:拉伸强度保持率89%;扯断伸长率保持率 56%;邵a硬度变化 16;

136.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

137.实施例8的同步带胶料门尼粘度ml(1 4)100℃=33;

138.160℃*30min测试条件下同步带:焦烧时间ts1为0.9min;焦烧时间ts2为1.1min;工艺正硫化时间tc

90

为6.7min;

139.160℃*20min*5-10mpa条件下同步带:拉伸强度≥19mpa;扯断伸长率 338%;100%定伸应力5.8mpa;din磨耗体积94mm3;

140.与1.0mm直径玻璃线绳的t抽出力316n;与cr胶浆浸渍的尼龙帆布粘合力6.5n/mm;

141.100℃*1008h热空气老化后:拉伸强度保持率85%;扯断伸长率保持率 53%;邵a硬度变化 17;

142.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,发生龟裂。

143.实施例9的同步带胶料门尼粘度ml(1 4)100℃=53;

144.160℃*30min测试条件下同步带:焦烧时间ts1为1.3min;焦烧时间ts2为1.6min;工

艺正硫化时间tc

90

为8.1min;

145.160℃*20min*5-10mpa条件下同步带:拉伸强度15.8mpa;扯断伸长率 272%;100%定伸应力5.4mpa;din磨耗体积148mm3;

146.与1.0mm直径玻璃线绳的t抽出力305n;与cr胶浆浸渍的尼龙帆布粘合力6.2n/mm;

147.100℃*1008h热空气老化后:拉伸强度保持率89%;扯断伸长率保持率 66%;邵a硬度变化 13;

148.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

149.实施例10的同步带胶料门尼粘度ml(1 4)100℃=51;

150.160℃*30min测试条件下同步带:焦烧时间ts1为1.7min;焦烧时间ts2为2.0min;工艺正硫化时间tc

90

为9.2min;

151.160℃*20min*5-10mpa条件下同步带:拉伸强度18.9mpa;扯断伸长率 412%;100%定伸应力4.8mpa;din磨耗体积105mm3;

152.与1.0mm直径玻璃线绳的t抽出力251n;与cr胶浆浸渍的尼龙帆布粘合力4.6n/mm;

153.100℃*1008h热空气老化后:拉伸强度保持率93%;扯断伸长率保持率 75%;邵a硬度变化 11;

154.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

155.实施例11的同步带胶料门尼粘度ml(1 4)100℃=51;

156.160℃*30min测试条件下同步带:焦烧时间ts1为0.9min;焦烧时间ts2为1.2min;工艺正硫化时间tc

90

为7.1min;

157.160℃*20min*5-10mpa条件下同步带:拉伸强度18.6mpa;扯断伸长率 386%;100%定伸应力4.9mpa;din磨耗体积106mm3;

158.与1.0mm直径玻璃线绳的t抽出力298n;与cr胶浆浸渍的尼龙帆布粘合力6.2n/mm;

159.100℃*1008h热空气老化后:拉伸强度保持率89%;扯断伸长率保持率 70%;邵a硬度变化 12;

160.在温度(40℃

±

2℃)、臭氧浓度(50

±

5)*10-8

及伸长率(20%

±

2%)条件下,试验600小时后,不发生龟裂。

161.从上述结果可以看出,通过本发明配方设计和加工工艺技术手段,制备的同步带胶料,加工性能好,分散均匀,焦烧时间长,加工安全性高,储存期长,力学强度高,耐热氧、耐臭氧老化性能优异,与骨架线绳和齿面帆布保护层粘合力高。

162.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。