1.本发明涉及一种粗筛系统。

背景技术:

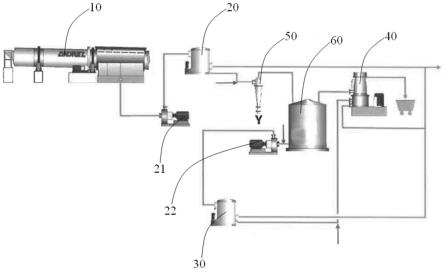

2.为了利用回收纤维生产不同种类的纸和纸板,将不同种类废纸的碎浆后,再进行若干清洗和筛选的步骤在造纸工业中得到广泛应用。所述步骤既在设备侧也在泵侧消耗大量的能量。泵送在上述生产线中可能会消耗的能量达到总能量消耗的50%。图2示出了现有技术中泵送和粗筛系统的工艺布置。图中示例地示出了配置有转鼓碎浆机的实施形式,不过显然也可以用低浓度碎浆机替代此处的转鼓碎浆机。在此示意地示出了一个碎浆级,其中,废纸和水混合在一起,通过在此示出的转鼓或是通过低浓度碎浆机槽体中的转子,废纸在剪切力作用下被溶解。不能通过碎浆和除渣设备的筛孔(通常为10-18毫米的孔)的大杂质(包括轻杂质和重杂质)在碎浆机中被移除。在碎浆工艺之后,为保护下游的粗筛系统不被磨损,将高浓度清洁器(例如水力旋流器)安装在需要移除粗重杂质的地方。通过高浓度清洁器的良浆随后进入卸料塔浸泡(例如大约1小时)。在此,进入卸料塔的浆料流量和浆料在卸料塔内的预定滞留时间决定了卸料塔的容积。在卸料塔之后安装的粗筛系统则主要移除轻型杂质(例如能够通过碎浆机孔眼的、较小的塑料碎片)并溶解残余的碎纸片(纤维束),以便使纤维损失最小化。

3.在上述工艺布置中,大尺寸的水力旋流器和卸料塔都带来了相对较高的设备侧和泵侧能耗。全部的浆料悬浮液都需要被泵送到高浓度清洁器(通常为两级),并且,高浓度清洁器的良浆必须引入卸料塔,由于卸料塔的高度较高,因而这需要额外的压力。在经过卸料塔之后,全部浆料再次被泵送到粗筛系统,这导致较高的泵送压力。因此,希望能够提供一种粗筛系统,能够改善流程、显著降低包括泵送在内的整个粗筛系统的能耗。

4.本技术人2021年9月1日提出的、申请号为202111021322.0、发明名称为“筛浆机”的发明专利申请中披露了一种筛浆机,该筛浆机包括:从所述筛浆机的底部向上突伸的筛网和围绕筛网外侧转动的转子,其中,所述筛浆机的出浆口布置在筛网内侧,进浆口和浆渣出口布置在筛网外侧,其中,所述转子的转子叶片从位于所述筛网顶部的转子基体悬臂式地延伸至所述筛网的区域,且所述转子叶片在所述筛网的区域内彼此不相互连接,其中,所述转子叶片具有适于与所述筛网的外侧表面共同实现疏解作用的刚度。相对于出浆口布置在筛网外侧的“外流式”筛浆机,希望能够借助这种“内流式”筛浆机的优点改进目前的粗筛系统,以实现降低减少磨损、改善疏解、降低成本、和减少能耗的目标。

技术实现要素:

5.针对以上技术问题,本发明提供了一种粗筛系统,该粗筛系统对从碎浆机接收的浆料进行粗筛并提供良浆给下游设备。该粗筛系统包括:第一粗筛级,所述第一粗筛级包括第一筛浆机和位于所述第一筛浆机上游、为所述第一筛浆机提供压力的第一供浆泵,其中,所述第一筛浆机具有从底部向上突伸的筛网和围绕所述筛网外侧转动的转子,其中,所述

第一筛浆机的出浆口布置在筛网内侧,所述第一粗筛级的良浆通过所述第一筛浆机的出浆口提供给所述下游设备,进浆口和浆渣出口则布置在筛网外侧,所述转子的转子叶片从位于所述筛网顶部的转子基体悬臂式地延伸至所述筛网的区域,且所述转子叶片在所述筛网的区域内彼此不相互连接,其中,所述转子叶片具有适于与所述筛网的外侧表面共同实现疏解作用的刚度;卸料池;高浓度清洁器,所述高浓度清洁器用于分离浆料中的粗重杂质,其中,所述第一筛浆机的浆渣出口输出浆渣至所述高浓度清洁器的进料管,所述高浓度清洁器的溢流管输出良浆至卸料池的进料管,所述高浓度清洁器的底流管排出粗杂质。视浆料和杂质成分而定,由于第一粗筛级的筛选作用,高浓度清洁器的良浆流量占碎浆机全部排出流量的10-40%,优选15-30%。因此,所述卸料池的容积(单位m3)对应于位于第一粗筛级的浆渣线中的所述高浓度清洁器的良浆流量,而不是对应于现有技术下碎浆机的全部排出流量,也就是显著地减少到对应于碎浆机的全部排出流量(单位m3/min)的三分之一与浆料在所述卸料池内的预定滞留时间(单位:min)的乘积。

6.粗杂质由所述高浓度清洁器的废料收集器排出。

7.优选的是,所述粗筛系统还包括第二粗筛级,所述第二粗筛级布置在卸料池的下游,包括第二筛浆机和位于第二筛浆机上游、为第二筛浆机提供压力的第二供浆泵,所述第二粗筛级的良浆通过所述第二筛浆机的出浆口提供给所述下游设备;其中,所述卸料池以进料管接收来自所述第一筛浆机下游的所述高浓度清洁器的良浆出口的良浆,以底流管输出浆料至所述第二粗筛级。

8.在本发明的粗筛系统中,第一粗筛级采用了基于内流原理的筛浆机。在“内流式”筛浆机中,由于进浆口布置在筛网外侧,出浆口布置在筛网内侧,因此良浆向筛网内侧流动,而浆渣被阻挡在筛网外侧上,从同样设计在筛网外侧的浆渣出口优选沿切线方向离开筛浆机。这减少了通常在现有技术下发生的浆渣在转子旋转所产生的离心力作用下对筛网内侧的磨损,因为会对于筛网造成严重磨损的重杂质不再位于筛网内,而是在离心力的作用下沿切线离开筛网外侧。

9.由于重杂质对于筛网造成的磨损能够在内流式筛浆机中如上所述地显著降低,因而不必像现有技术中那样要求来自碎浆机的浆料先通过水力旋流器除去重杂质才能满足下游粗筛级的要求。因此,具有内流式筛浆机的第一粗筛级在本发明的粗筛系统中被布置在高浓度清洁器的上游、更靠近碎浆机出口的位置。

10.从碎浆机接收的浆料首先通过第一粗筛级,然后仅第一粗筛级的浆渣通过第一筛浆机的出浆口提供给下游的高浓度清洁器(例如水力旋流器)。与现有技术下从碎浆机接收的浆料首先通过高浓度清洁器的技术方案相比,不再是全流流过高浓度清洁器,而仅仅是例如占全流体积20-30%的(优选稀释到4%的浓度以下的)浆渣到达高浓度清洁器。这有利于采用更小尺寸的高浓度清洁器。

11.同样,在根据本发明的粗筛系统中,不需要布置任何大型装卸塔。通常,浆料需要在这种大型装卸塔中静置1小时以浸泡碎纸片以减少纤维损失。现在在高浓度清洁器下游也可以采用尺寸显著较小的卸料池来替代现有技术下的卸料塔。由于卸料池相比于卸料塔在体积尺寸上的显著减少(仅为后者体积的约25-35%),浆料需要在卸料池中静置的时间也显著减少。这显著降低了投资成本、节约了占地面积、降低了泵送能耗。本发明的卸料池相对于现有技术的卸料塔在高度上的降低,也会导致所需的泵送功率进一步降低。

12.而且,由于筛浆机本身具有一定的出口压力,在第一粗筛级和高浓度清洁器之间不必再布置泵送装置,而是可以将浆渣直接从第一筛浆机的浆渣出口直接(优选稀释到《4%的浓度)输出至所述高浓度清洁器的进料管。尤其优选的是,浆渣沿筛浆机的切线方式直接流至高浓度清洁器。

13.本发明仅要求第一粗筛级紧接着碎浆机布置,但粗筛级的数量可以根据需要任意设定,并不限于两个或三个或更多个粗筛级的布置形式。根据本发明的粗筛系统的一种优选实施形式,所述粗筛系统还包括第三粗筛级,所述第三粗筛级以从所述卸料池的溢流管接收的浆料稀释从所述第二粗筛级接收的浆渣并进行粗筛,将浆渣排出所述粗筛系统,且将良浆提供给所述下游设备。应当理解,根据对浆料质量的要求,也可以将良浆级联回上游。

14.由于第一粗筛级以基于内流原理的第一筛浆机已完成了主要的疏解任务,因此第二粗筛级既可以是内流式的、也可以是外流式的,还可以是现有技术下的盘式筛浆机。

15.也就是说,根据本发明的粗筛系统的一种优选实施形式,第二粗筛级的第二筛浆机具有从底部向上突伸的筛网和在所述筛网内侧转动的转子,其中,所述第二筛浆机的进浆口和浆渣出口布置在筛网内侧,出浆口布置在筛网外侧。这种传统的“外流式”粗筛级具有较低的能耗,对于不主要承担疏解任务的第二粗筛级而言是优选的。

16.在另一种替代的实施形式中,第二粗筛级的“盘式筛网”的第二筛浆机则具有布置于底面的筛网和位于筛网上方的转子,其中,所述第二筛浆机的出浆口布置在筛网下侧,进浆口和浆渣出口布置在筛网上侧。但这种实施形式下的第二粗筛级会比“外流式”的第二粗筛级有更高的能耗。

17.当然,第二粗筛级也可以与第一粗筛级同样地设计为“内流式”的。所述第二粗筛级的所述第二筛浆机具有从底部向上突伸的筛网和围绕所述筛网外侧转动的转子,其中,所述第二筛浆机的出浆口布置在筛网内侧,进浆口和浆渣出口布置在筛网外侧。“内流式”的第二粗筛级仍然在筛网磨损方面具有显著的优点并提供了额外的疏解效果。

附图说明

18.下面结合附图对本发明进行详细说明。在附图中:

19.图1示意地示出了根据本发明的粗筛系统;

20.图2示意地示出了现有技术下的粗筛系统。

具体实施方式

21.图1示意地示出了根据本发明的粗筛系统。作为对照,图2示意地示出了现有技术下的粗筛系统。为清楚起见,在附图中,以相似的附图标记表示本发明和现有技术中相同或相近的技术特征。

22.如图1所示,经过转鼓碎浆机10筛选的浆料通过第一供浆泵21提供给第一粗筛级的第一筛浆机20,第一筛浆机20的良浆与下游的第二筛浆机30、第三筛浆机40的良浆汇合,直接提供给下游设备。第一筛浆机20的浆渣则直接提供给作为高浓度清洁器50的水力旋流器。高浓度清洁器50用于分离浆料中的粗重杂质。在图1所示的工艺中,第一筛浆机20的浆渣在提供给水力旋流器的进料管之前还可根据需要加入稀释水w,但加入稀释水的过程并

不损失浆渣的压力,相反,还可以利用本领域已知的技术手段在稀释水加入的过程增加水力旋流器的入口压力。

23.第一粗筛级能够紧接在转鼓碎浆机10之后,是因为第一粗筛级的第一筛浆机20是基于内流原理的。在此,第一筛浆机20具有从底部向上突伸的筛网和围绕所述筛网外侧转动的转子,其中,所述第一筛浆机20的出浆口布置在筛网内侧,所述第一粗筛级的良浆通过所述第一筛浆机20的出浆口提供给所述下游设备,进浆口和浆渣出口则布置在筛网外侧,所述转子的转子叶片从位于所述筛网顶部的转子基体悬臂式地延伸至所述筛网的区域,且所述转子叶片在所述筛网的区域内彼此不相互连接,其中,所述转子叶片具有适于与所述筛网的外侧表面共同实现疏解作用的刚度。

24.由于“内流式”筛浆机减少了浆渣在离心力作用下对筛网内侧的磨损,因此第一粗筛级能够应对具有较多粗重杂质的浆料,所以可以将第一粗筛级布置在水力旋流器之前,第一粗筛级的筛选作用大大降低了水力旋流器的需要处理的浆料量。

25.水力旋流器的溢流管输出良浆至所述卸料池60的进料管,水力旋流器的底流管通常通过废料收集器排出重杂质。卸料池60的底流管输出的浆料经第二供浆泵22加压后提供至第二筛浆机30,溢流管则提供浆料给第三筛浆机40。第二筛浆机30的浆渣稀释后提供浆料给第三筛浆机40。

26.在本发明的粗筛系统的上述实施例中,并未限定第二筛浆机30的具体形式。它可以是内流式的或外流式的,也可以是盘式筛浆机。

27.图2示意地示出了现有技术下的粗筛系统。与本发明的上述实施例相比,由于没有采用基于内流原理的筛浆机,现有技术下的第一筛浆机的入口浆料需要先经过高浓度清洁器150和卸料塔170的处理。在图2所示的实施例中,级联两台水力旋流器150,使接收碎浆机110的良浆的第一级水力旋流器的底流管提供浆渣至接收碎浆机110的筛渣的第二级水力旋流器,并在后者的进料管上游加入稀释水。第二级水力旋流器的良浆通常级联回上游的碎浆机,但在一些特定情形下也可以向下游输送给卸料塔。第一级水力旋流器150溢流至卸料塔170,浆料经过约1小时的静置后通过供浆泵122加压提供给下游的具有三个粗筛级的粗筛系统,其中的第一筛浆机、第二筛浆机、第三筛浆机以及第二和第三筛浆机之间的卸料池和供浆泵分别以附图标记120、130、140、160和122表示。

28.以上公开了本发明的优选实施例,然而本发明的宗旨和范围并非限定于公开的具体内容。本领域技术人员可以通过本发明的教导发展出更多实施例和具体应用,这些实施例和具体应用也属于本发明的宗旨和范围。本发明的具体实施例对权利要求是说明性而非限定性的。

29.附图标记列表

30.10

ꢀꢀꢀꢀꢀꢀꢀꢀ

碎浆机

31.20

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一筛浆机

32.21

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一供浆泵

33.30

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二筛浆机

34.22

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二供浆泵

35.40

ꢀꢀꢀꢀꢀꢀꢀꢀ

第三筛浆机

36.50

ꢀꢀꢀꢀꢀꢀꢀꢀ

高浓度清洁器

37.60

ꢀꢀꢀꢀꢀꢀꢀꢀ

卸料池

38.110

ꢀꢀꢀꢀꢀꢀꢀ

碎浆机

39.120

ꢀꢀꢀꢀꢀꢀꢀ

第一筛浆机

40.121

ꢀꢀꢀꢀꢀꢀꢀ

第一供浆泵

41.130

ꢀꢀꢀꢀꢀꢀꢀ

第二筛浆机

42.122

ꢀꢀꢀꢀꢀꢀꢀ

第二供浆泵

43.140

ꢀꢀꢀꢀꢀꢀꢀ

第三筛浆机

44.150

ꢀꢀꢀꢀꢀꢀꢀ

高浓度清洁器

45.160

ꢀꢀꢀꢀꢀꢀꢀ

卸料池

46.170

ꢀꢀꢀꢀꢀꢀꢀ

卸料塔

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。