1.本发明属于聚丙烯腈基碳纤维原丝生产技术领域,涉及一种聚丙烯腈基碳纤维原丝高压雾化上油方法及装置。

背景技术:

2.碳纤维原丝的含油率是碳纤维生产中关键的技术指标,上油效果的好坏以及含油率的稳定性直接影响着碳纤维的性能。上油效果对于提高原丝的耐磨性能、抗静电性能、表面的光滑程度以及结构的致密性有着直接的影响。传统的聚丙烯腈基碳纤维原丝上油方式一般是在稀释后的油槽中使丝束浸润后完成上油。这种上油方式需要将原油剂提前配制成所需浓度,操作繁琐并且上油率不高,丝束在油槽中浸润后会带走大量的油剂至烘干工段,需要增加压辊控制带油量。而大量油剂带入烘干工段后会对烘干压力辊筒的设计要求加大并且蒸汽量增加。

技术实现要素:

3.本发明的目的在于提供一种聚丙烯腈基碳纤维原丝高压雾化上油方法及装置。该方法采用高压雾化原理,实现聚丙烯腈基碳纤维原丝的上油,保证上油的均匀性及含油率的稳定性,减少纤维表面缺陷,提高碳纤维原丝的性能。

4.实现本发明目的的技术方案如下:

5.聚丙烯腈基碳纤维原丝高压雾化上油装置,包括油剂仓1、油雾室2和顶盖3,油雾室2位于油剂仓1上方,顶盖3位于油雾室2上方;

6.所述的油剂仓1上方设有网格板4,网格板4上固定有高压雾化喷嘴5,油剂仓1内设有搅拌棒6;

7.所述的油雾室2两侧设有丝束进口7和出口8;

8.所述的顶盖3上设有压缩空气通入口9和气孔10。

9.优选地,网格板中孔网的目数为200~400目。

10.优选地,高压雾化喷嘴的数目为3~6组。

11.优选地,搅拌棒的数目为3~5组。

12.聚丙烯腈基碳纤维原丝高压雾化上油方法,包括以下步骤:

13.先启动搅拌棒对油剂仓内的油剂进行搅拌,保持油剂仓内的油剂浓度均匀,然后开启高压雾化喷嘴对油剂仓内的油剂进行雾化,形成的油雾通过油剂仓上方设有的孔网进入油雾室,同时油雾室顶盖上设有的气孔通入0.1-0.2mpa压缩空气,将聚丙烯腈基碳纤维原丝输送进油雾室,丝束经油雾室两侧的进口和出口,穿过油雾室,通过压缩空气的吹扫作用帮助油雾液滴运动,油雾液滴附着于丝束表面形成油膜,完成上油。

14.与现有技术相比,本发明具有以下优点:

15.本发明采用高压雾化原理对聚丙烯腈基碳纤维原丝进行上油,上油后形成的油膜增强原丝的抗静电性、耐磨性,减少或消除纤维表面的毛刺、并丝、粘连等问题,对丝束起到

保护作用,保证丝束含油率,有效节约硅油成本,同时减少纤维表面缺陷。相比于传统的浸润式上油方式可以节约30-70%的硅油成本,上油后成膜均匀性增强40-60%,丝束进入高温烘干后致密化效果提升,表面缺陷减少25-75%。

附图说明

16.图1为聚丙烯腈基碳纤维原丝高压雾化上油装置的结构示意图。

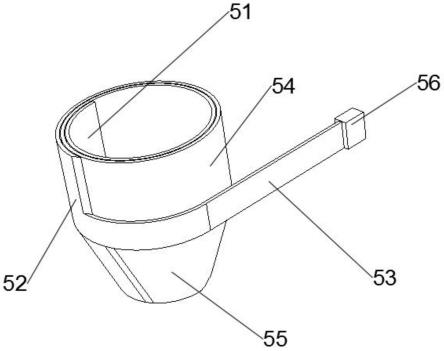

17.图2为顶盖的结构示意图。

18.图3为聚丙烯腈基碳纤维原丝高压雾化上油方法的示意图。

19.图4为现有浸润式上油方法与本发明高压雾化上油方法上油后原丝电镜结果对比图。

具体实施方式

20.下面结合具体实施例和附图对本发明作进一步解释。

21.图1为聚丙烯腈基碳纤维原丝高压雾化上油装置的结构示意图,包括油剂仓1、油雾室2和顶盖3,油雾室2位于油剂仓1上方,顶盖3位于油雾室2上方。油剂仓上方设有网格板4,网格板上固定有高压雾化喷嘴5,油剂仓内设有搅拌棒6。油雾室两侧设有丝束进口7和出口8。顶盖上设有压缩空气通入口9和气孔10。

22.图2为顶盖的结构示意图,顶盖上设有压缩空气通入口9和气孔10。

23.本发明装置由带有高压雾化喷嘴和搅拌棒的油剂仓、给丝束上油的油雾室和设有压缩空气通入口的顶盖三部分组成,其工作原理是使用高压雾化喷嘴对油剂仓内的改性硅油进行雾化喷洒后进入油雾室,丝束穿过油雾室时因压缩空气的吹扫作用帮助油雾液滴运动,附着于低温的纤维丝束表面形成油膜,完成上油。油剂仓内设计了3-5组搅拌棒,保证油剂浓度均匀、不产生分层现象。油剂仓上方有200-400目孔的网格板,网格板上固定了3-6组高压雾化喷嘴,油剂雾化喷出后到达油雾室给丝束上油,网格板的作用便于油剂回收至油剂仓再利用,同时可过滤掉丝束带的浆块与毛丝,保证雾化喷嘴下端不被堵塞。调节高压雾化喷嘴的开度控制油雾产生的数量从而控制所需要的含油率,再通过油雾室顶盖上的压缩空气通入口通入0.1-0.2mpa压缩空气吹扫,帮助油雾液滴发生运动,能够快速附着于纤维表面形成稳定均匀的油膜,实现丝束上油效果,同时将多余油垢及浆块吹落,避免因油垢引起断丝。

24.实施例1

25.将浓度为25%的硅油注入本发明装置的油剂仓中,打开搅拌,保证油剂稳定不分层,开启油剂仓上方的高压雾化喷嘴,调整开度为6%,油剂仓内的硅油经雾化喷出后到达油雾室,同时在油雾室上方顶盖上的压缩空气通入口通入压缩空气,压力保持0.1mpa,使丝束穿过油雾室时压缩空气对油雾液滴起到吹扫作用能够更快地附着于丝束表面形成油膜,丝束再进入到下一烘干工段,经电镜观察丝束表面无明显沟槽及毛刺,说明丝束表面油剂成膜性良好,含油率检测结果为0.75%,符合生产所需的要求,相较于现有的上油方式能够节省硅油成本45%。

26.实施例2

27.将浓度为30%的硅油注入本发明装置的油剂仓中,打开搅拌,保证油剂稳定不分

层,开启油剂仓上方的高压雾化喷嘴,调整开度为12%,油剂仓内的硅油经雾化喷出后到达油雾室,同时在油雾室上方顶盖上的压缩空气通入口通入压缩空气,压力保持0.13mpa,使丝束穿过油雾室时压缩空气对油雾液滴起到吹扫作用能够更快地附着于丝束表面形成油膜,丝束再进入到下一烘干工段,经电镜观察丝束表面无明显沟槽及毛刺,丝束表面油剂成膜性均匀良好,含油率检测结果为1.0%,符合生产所需的要求,相较于现有的上油方式能够节省硅油成本60%。

28.对比例1

29.使用传统的浸润式方式给碳纤维原丝上油,根据含油率过低碳纤维原丝容易在蒸牵处发生断丝,含油率过高在原丝预氧化阶段原丝易发生并丝粘连现象,在为保证原丝的含油率在0.5-1.2%的优选范围内,根据经验值计算,需先将固含量为25%的浓油剂在另外的储罐中配置为浓度1.6-3.0%的稀油剂后才能稳定控制原丝的含油率。稀油剂通过循环泵打入上油槽,原丝经过上油槽后被稀油剂浸润3-5s后完成上油,丝束出上油槽时由于纺速快会带出大量的油剂,需要用压辊控制带油量,压辊压力调整为0.3mpa,仍有大量油剂带入烘干工段后需要被烘干,经电镜观察丝束表面有明显的毛刺和沟槽,丝束表面油剂成膜性不够均匀且附着性差,成型后的原丝含油率检测结果为1.0%,现有的上油方式相较于本发明的上油方式,油剂成本增加82%。

30.图4为传统的浸润式上油方法与本发明高压雾化上油方法上油后原丝的电镜结果对比图。其中4a、c图为使用本发明的高压雾化上油装置后观察原丝外观及成膜均匀性的电镜图,丝束表面较为光滑,无明显毛刺及沟槽,丝束表面光滑,油剂成膜均匀性良好;图4b、d为传统的浸润式上油方式得到的原丝观察其外观及成膜均匀性的电镜图,原丝表面毛刺明显,成膜均匀性较差,原丝表面有油剂凝结块,并发生了粘连现象。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。