1.本发明属于建筑材料领域,具体涉及一种人行道砖及其制备方法。

背景技术:

2.我国河湖众多,在许多经济发达、人口密集地区,工农业生产等人类活动导致河湖受到不同程度的污染,大量污染物在底泥中富集造成底泥的严重污染。国内外常见的淤泥处理处置方式主要为堆场堆存、土地利用和建材利用等,我国目前主要以脱水填埋或堆场堆存为主,占用大量土地资源。

3.利用湖泊底泥制作建筑材料是目前可行的方法,已有相关研究利用湖泊底泥制作人行道砖,但在实际投入使用过程中存在抗压强度低和耐磨性差的缺点。针对这些缺点,本发明使用湖泊底泥、钢渣、矿渣微粉等为原材料,通过添加碱激发材料以改善人行道砖抗压强度低、耐磨性差的问题。这些原材料来源广泛,经济成本低,对环境无二次污染。同时,钢渣、矿渣微粉同属于工业废物,将其作为制作人行道砖的原材料,也可实现固体废物的资源化利用。

技术实现要素:

4.本发明的目的在于提供一种人行道砖,用以解决湖泊底泥、钢渣、矿渣微粉的占地问题,并能提供一种抗压强度高和耐磨性好的人行道砖产品,降低生产成本,获取更大利益。

5.本发明具体技术方案如下:

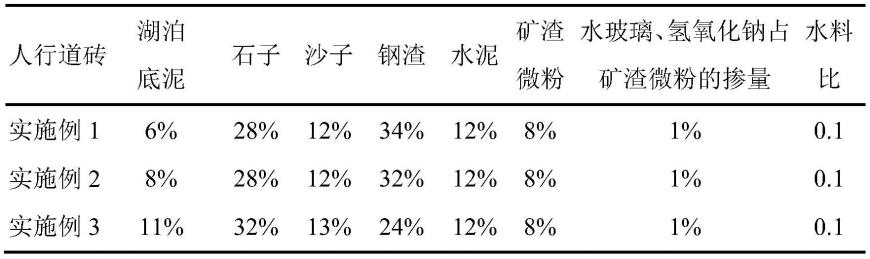

6.一种人行道砖,主要包括以下质量百分数的原料制备而成:湖泊底泥:6%-11%,石子:28%-32%,沙子:12%-13%,钢渣:24%-34%,水泥:10%-14%,矿渣微粉:6%-10%,水玻璃、氢氧化钠的混合物占矿渣微粉的0.8%-1.2%,水料比:0.07-0.12。

7.所述的一种人行道砖,优选地主要包括以下质量百分数的原料制备而成:湖泊底泥6%,石子28%,沙子12%,钢渣34%,水泥12%,矿渣微粉8%,水玻璃、氢氧化钠的混合物占矿渣微粉的1%,水料比:0.1;

8.或者主要包括以下质量百分数的原料制备而成:湖泊底泥8%,石子28%,沙子12%,钢渣32%,水泥12%,矿渣微粉8%,水玻璃、氢氧化钠的混合物占矿渣微粉的1%,水料比:0.1;

9.或者主要包括以下质量百分数的原料制备而成:湖泊底泥11%,石子32%,沙子13%,钢渣24%,水泥12%,矿渣微粉8%,水玻璃、氢氧化钠的混合物占矿渣微粉的1%,水料比:0.1。

10.水玻璃、氢氧化钠质量比为1:1。

11.所述湖泊底泥为干化底泥,含水率小于10%,粒径不超过0.5mm。

12.所述石子粒径为1-6mm,沙子粒径不超过0.5mm。

13.所述钢渣粒径为6-9mm。

14.所述矿渣微粉目数不低于400目。

15.所述氢氧化钠纯度为96%,粒径不超过0.5mm。

16.本发明还提供了所述的一种人行道砖制备方法,包括以下步骤:

17.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

18.(2)将各组分原料按质量百分数混匀,再按照水料比加水,搅拌均匀,得到混合物料;

19.(3)将步骤(2)中的混合料装入模具中,压制成人行道砖产品。

20.步骤(2)中将各组分原料按质量百分数混匀;所述搅拌条件为:转速为50-60r/min,搅拌时间为至少1分钟。

21.步骤(2)中再按照水料比加水,所述搅拌条件为:转速为60-80r/min,搅拌时间至少2分钟。

22.步骤(3)中液压机液压强度为18-22mpa。

23.本发明的有益效果为:

24.1、本发明以湖泊底泥、钢渣、矿渣微粉为主要原料,掺量较大,钢渣粒径范围较广,起到粗骨料的作用。本发明配方通过湖泊底泥、钢渣、沙子、石子复配处理,可充分实现湖泊底泥、钢渣减量化;添加水泥、矿渣微粉复配产生良好的粘结作用,同时解决了矿渣微粉的资源化利用问题。

25.2、本发明配方中采用钢渣替代部分沙石,能够有效地将此类固体废弃物资源化利用,还能提升人行道砖的抗压强度和耐磨性能。此外,本发明采用矿渣微粉替代部分水泥,并通过水玻璃、氢氧化钠激发矿渣微粉的活性,与水泥充分混合后,从而达到更强的粘结作用。本发明的人行道砖制备方法可消耗固体废弃物,减少环境污染,提高资源化利用率,同时还能提供较高的抗压强度和耐磨性能,具有很好的生态经济效应。

具体实施方式

26.下面将结合实施例对本发明技术方案进行清楚、完整地描述,显然,所描述地实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.本实施例提供了一种人行道砖,主要成分由表1所示配比制备而成。

29.一种人行道砖制备方法,包括以下步骤:

30.(1)将湖泊底泥进行自然风干,含水率低于10%,去除大块杂质颗粒后进行粉碎;

31.(2)将粒径不超过0.5mm的湖泊底泥、粒径为1-6mm的石子、粒径不超过0.5mm的沙子、粒径为6-9mm的钢渣、水泥、目数不低于400目的矿渣微粉、水玻璃和粒径不超过0.5mm的氢氧化钠按表1所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

32.(3)将拌和水添加到步骤(2)混合物料中,在转速为60r/min、搅拌时间为6分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

33.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制

成人行道砖产品。

34.实施例2

35.本实施例提供了一种人行道砖,主要成分由表1所示配比制备而成。

36.一种人行道砖制备方法,包括以下步骤:

37.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

38.(2)将粒径不超过0.5mm的湖泊底泥、粒径为1-6mm的石子、粒径不超过0.5mm的沙子、粒径为6-9mm的钢渣、水泥、目数不低于400目的矿渣微粉、水玻璃和粒径不超过0.5mm的氢氧化钠按表1所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

39.(3)将拌和水添加到步骤(2)混合物料中,在转速为70r/min、搅拌时间为5分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

40.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制成人行道砖产品。

41.实施例3

42.本实施例提供了一种人行道砖,主要成分由表1所示配比制备而成。

43.一种人行道砖制备方法,包括以下步骤:

44.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

45.(2)将粒径不超过0.5mm的湖泊底泥、粒径为1-6mm的石子、粒径不超过0.5mm的沙子、粒径为6-9mm的钢渣、水泥、目数不低于400目的矿渣微粉、水玻璃和粒径不超过0.5mm的氢氧化钠按表1所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

46.(3)将拌和水添加到步骤(2)混合物料中,在转速为80r/min、搅拌时间为4分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

47.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制成人行道砖产品。

48.对比例1

49.本对比例提供了一种人行道砖,主要成分由表2所示配比制备而成。

50.一种人行道砖制备方法,包括以下步骤:

51.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

52.(2)将粒径不超过0.5mm的湖泊底泥、粒径不超过5mm的石粉、粒径不超过0.5mm的金尾矿砂、粒径为6-9mm的钢渣、水泥、目数不低于400目的矿渣微粉、水玻璃和粒径不超过0.5mm的氢氧化钠按表2所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

53.(3)将拌和水添加到步骤(2)混合物料中,在转速为60r/min、搅拌时间为6分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

54.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制成人行道砖产品。

55.对比例2

56.本对比例提供了一种人行道砖,主要成分由表2所示配比制备而成。

57.一种人行道砖制备方法,包括以下步骤:

58.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

59.(2)将粒径不超过0.5mm的湖泊底泥、粒径不超过5mm的石粉、粒径不超过0.5mm的金尾矿砂、粒径为6-9mm的钢渣、水泥、目数不低于400目的矿渣微粉、水玻璃和粒径不超过0.5mm的氢氧化钠按表2所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

60.(3)将拌和水添加到步骤(2)混合物料中,在转速为70r/min、搅拌时间为5分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

61.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制成人行道砖产品。

62.对比例3

63.本对比例提供了一种人行道砖,主要成分由表2所示配比制备而成。

64.一种人行道砖制备方法,包括以下步骤:

65.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

66.(2)将粒径不超过0.5mm的湖泊底泥、粒径不超过5mm的石粉、粒径为6-9mm的钢渣、粒径不超过0.5mm的金尾矿砂、目数不低于400目的矿渣微粉、水玻璃和粒径不超过0.5mm的氢氧化钠按表2所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

67.(3)将拌和水添加到步骤(2)混合物料中,在转速为80r/min、搅拌时间为4分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

68.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制成人行道砖产品。

69.对比例4

70.本对比例提供了一种人行道砖,主要成分由表3所示配比制备而成。

71.一种人行道砖制备方法,包括以下步骤:

72.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

73.(2)将粒径不超过0.5mm的湖泊底泥、粒径为1-6mm的石子、粒径不超过0.5mm的沙子、粒径为6-9mm的钢渣、水泥按表3所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

74.(3)将拌和水添加到步骤(2)混合物料中,在转速为75r/min、搅拌时间为4分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

75.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制成人行道砖产品。

76.对比例5

77.本对比例提供了一种人行道砖主要成分由表3所示配比制备而成。

78.一种人行道砖制备方法,包括以下步骤:

79.(1)将湖泊底泥进行自然风干,去除大块杂质颗粒后进行粉碎;

80.(2)将粒径不超过0.5mm的湖泊底泥、粒径为1-6mm的石子、粒径不超过0.5mm的沙子、粒径为6-9mm的钢渣、水泥、目数不低于200目的赤泥、目数不低于400目的矿渣微粉、水

玻璃和粒径不超过0.5mm的氢氧化钠按表3所示配比,在转速为55r/min、搅拌时间为2分钟的条件下,搅拌均匀,得到混合物料;

81.(3)将拌和水添加到步骤(2)混合物料中,在转速为65r/min、搅拌时间为5分钟的条件下,搅拌均匀,搅拌均匀,得到混合料;

82.(4)将步骤(3)中的混合料装入模具中,在20mpa下经液压机液压后经自然养护,制成人行磨砖产品。

83.对比例6

84.俞毅等(俞毅,方丽春,张凯,应晓猛,祝志雄.河道淤泥制备免烧砖试验研究[j].新型建筑材料,2021,02:150-153)将河道淤泥替代石硝制备免烧砖并考察了免烧砖的基本性能。其中水泥掺量固定为总量的10%,河道淤泥与石硝为总量的90%。具体配合比见表4。本发明选择河道底泥掺量为9%的免烧砖作为对比。

[0085]

表1人行道砖不同实施例原料配比

[0086][0087]

表2人行道砖不同对比例原料配比1

[0088][0089]

表3人行道砖不同对比例原料配比2

[0090][0091]

表1-3中水玻璃、氢氧化钠质量比为1:1。

[0092]

表4俞毅等利用河道淤泥制备免烧砖原料配比

[0093]

[0094]

制备得到人行道砖经过自然养护7d和28d后,经抗压试验机测试人行道砖的抗压强度,按照《无机地面材料耐磨性能试验方法(gb/t 12988-2009)》测试人行道砖的耐磨长度,检测结果如表5所示。

[0095]

表5人行道砖7d、28d抗压强度

[0096][0097][0098]

由表5对比结果可知,本发明制备的人行道砖可以在自然条件下进行养护并具有优良的抗压强度。通过原料对比可知,添加石粉、金尾矿砂均对人行道砖的抗压强度有较大影响,其影响效果随着添加量的不断增加而增大。通过胶凝材料对比可知,水泥、矿渣微粉复配的胶凝材料抗压强度效果优于其他类型胶凝材料,因此发明了人行道砖的最佳胶凝材料配比。从表5耐磨长度可以看出,本发明制备的人行道砖耐磨性较高,其中实施例制备的人行道砖的耐磨长度大于对比例制备的人行道砖。

[0099]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。