1.本发明涉及铁氧体制备技术领域,具体涉及一种高密镍铜锌铁氧体材料及其制备方法。

背景技术:

2.随着5g终端和电子产品小型化趋势的发展,要求功率电感在更高的使用频率下具有更高的饱和磁通密度(bs),现有的镍铜锌铁氧体不能满足高bs的要求。一般来说材料的bs越高,材料的直流偏执性能越好,同时,材料的bs与材料密度密切相关,材料密度越高,材料的电感和bs越高。因此,如何开发一款高密度镍铜锌铁氧体材料来满足产品小型化对材料的需求是急需克服的技术问题。

技术实现要素:

3.本发明的目的在于提供一种高密镍铜锌铁氧体材料及其制备方法,本发明制备的镍铜锌铁氧体材料具有较高的密度,能够解决现有镍铜锌铁氧体不能满足5g高频和产品小型化应用需求的问题。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种高密镍铜锌铁氧体材料的制备方法,包括以下步骤:

6.将大颗粒fe2o3、小颗粒fe2o3、氧化镍、氧化铜和氧化锌混合,得到混料;所述大颗粒fe2o3的粒径为0.6~1.5μm;所述小颗粒fe2o3的粒径为0.2~0.5μm;所述混料中大颗粒fe2o3的含量为44~55wt%,小颗粒fe2o3的含量为12~20wt%,氧化镍的含量为2~24wt%,氧化铜的含量为2~10wt%,余量为氧化锌;

7.将所述混料进行造球,得到球体;

8.将所述球体进行预烧,得到预烧体;所述预烧的温度为600~800℃;

9.将所述预烧体进行破碎,得到颗粒料;所述颗粒料的级配与所述混料的级配一致;

10.将所述颗粒料和粘结剂混合,进行造粒,得到粘结剂包覆的颗粒料;

11.将所述粘结剂包覆的颗粒料进行压制,得到毛坯;

12.将所述毛坯进行烧结,得到高密镍铜锌铁氧体材料。

13.优选地,所述球体的球径为2~10mm。

14.优选地,所述颗粒料和粘结剂混合前,还包括:将所述颗粒料和烧结助剂混合。

15.优选地,所述烧结助剂为bi2o3和sio2。

16.优选地,所述粘结剂包括聚乙烯醇、桃胶或对苯二甲酸。

17.优选地,所述粘结剂的质量为颗粒料质量的0.6~2%。

18.优选地,所述造粒为喷雾造粒。

19.优选地,所述毛坯的密度为3.2~4.2g/cm3。

20.优选地,所述烧结的温度为1000~1080℃。

21.本发明提供了上述技术方案所述制备方法得到的高密镍铜锌铁氧体材料,密度为

5.2~5.4g/cm3。

22.本发明提供了一种高密镍铜锌铁氧体材料的制备方法,本发明通过原料的大小颗粒搭配,使材料达到最密堆积状态,得到密度较高的毛坯;同时提升材料中氧化铜含量的占比,降低材料的烧结温度,提升材料性能。本发明通过低温烧结,细化了晶粒,通过高密度提升了材料的饱和磁通密度和电感。

附图说明

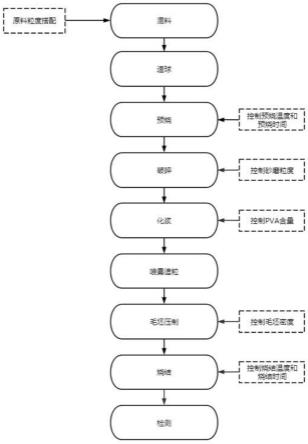

23.图1为本发明制备高密镍铜锌铁氧体材料的工艺流程图。

具体实施方式

24.本发明提供了一种高密镍铜锌铁氧体材料的制备方法,包括以下步骤:

25.将大颗粒fe2o3、小颗粒fe2o3、氧化镍、氧化铜和氧化锌混合,得到混料;所述大颗粒fe2o3的粒径为0.6~1.5μm;所述小颗粒fe2o3的粒径为0.2~0.5μm;所述混料中大颗粒fe2o3的含量为44~55wt%,小颗粒fe2o3的含量为12~20wt%,氧化镍的含量为2~24wt%,氧化铜的含量为2~10wt%,余量为氧化锌;

26.将所述混料进行造球,得到球体;

27.将所述球体进行预烧,得到预烧体;所述预烧的温度为600~800℃;

28.将所述预烧体进行破碎,得到颗粒料;所述颗粒料的级配与所述混料的级配一致;

29.将所述颗粒料和粘结剂混合,进行造粒,得到粘结剂包覆的颗粒料;

30.将所述粘结剂包覆的颗粒料进行压制,得到毛坯;

31.将所述毛坯进行烧结,得到高密镍铜锌铁氧体材料。

32.本发明将大颗粒fe2o3、小颗粒fe2o3、氧化镍、氧化铜和氧化锌混合,得到混料。在本发明中,所述大颗粒fe2o3的粒径为0.6~1.5μm,更优选为1.0~1.2μm;所述小颗粒fe2o3的粒径为0.2~0.5μm,更优选为0.3~0.4μm。在本发明中,所述氧化镍、氧化铜和氧化锌的粒径优选为2μm。

33.在本发明中,所述混料中大颗粒fe2o3的含量为44~55wt%,优选为50~54wt%;小颗粒fe2o3的含量为12~20wt%,优选为15~18wt%;氧化镍的含量为2~24wt%,优选为8~12wt%;氧化铜的含量为2~10wt%,优选为5~8wt%;余量为氧化锌。

34.在本发明中,所述混合优选依次采用锥混机和振磨机进行混合。

35.得到混料后,本发明将所述混料进行造球,得到球体。在本发明中,所述球体的球径优选为2~10mm,更优选为5~8mm。在本发明中,所述造球优选在造球机中进行。

36.得到球体后,本发明将所述球体进行预烧,得到预烧体。在本发明中,所述预烧的温度优选为600~800℃,更优选为700~750℃。在本发明中,所述预烧的气氛优选为空气气氛。在本发明中,所述预烧优选在回转窑中进行。本发明通过预烧形成部分铁氧体成分,防止后续一次性烧结导致材料的活性太高、成型后磁芯变形开裂。

37.得到预烧体后,本发明将所述预烧体进行破碎,得到颗粒料。在本发明中,所述颗粒料的级配与所述混料的级配一致。在本发明中,所述破碎优选包括依次进行的粗破碎和细破碎。在本发明中,所述粗破碎优选在振磨机中进行;所述粗破碎所得颗粒的粒径优选为2~5μm。在本发明中,所述细破碎优选在砂磨机中进行;所述细破碎的时间优选为10~

15min。

38.本发明通过破碎打破颗粒间的假团聚,还原混料的粒度搭配,回归起始的大小颗粒搭配状态,使材料达到最密堆积状态,得到密度较高的毛坯。

39.得到颗粒料后,本发明将所述颗粒料和粘结剂混合,进行造粒,得到粘结剂包覆的颗粒料。在本发明中,所述颗粒料和粘结剂混合前,优选还包括:将所述颗粒料和烧结助剂混合。在本发明中,所述烧结助剂优选为bi2o3和sio2。在本发明中,所述bi2o3的质量优选为颗粒料质量的0.02~0.5%,更优选为0.3~0.4%;所述sio2的质量优选为颗粒料质量的0.05~0.2%,更优选为0.1~0.15%。在本发明中,bi2o3是低熔点氧化物,能够降低烧结温度,细化晶粒,提升磁芯耐焊接性能;sio2能够提升材料的磁导率。

40.在本发明中,所述粘结剂优选包括聚乙烯醇(pva)、桃胶或对苯二甲酸(pta)。在本发明中,所述粘结剂的质量优选为颗粒料质量的0.6~2%,更优选为1.0~1.8%。在本发明中,所述粘结剂在造粒时包覆在颗粒表面,在成型时起到粘结颗粒的作用。

41.在本发明中,所述造粒优选为喷雾造粒。在本发明中,所述造粒优选在离心式喷雾造粒塔或压力式喷雾造粒塔中进行。本发明通过造粒形成粘结剂包覆粗细搭配颗粒的状态。

42.得到粘结剂包覆的颗粒料后,本发明将所述粘结剂包覆的颗粒料进行压制,得到毛坯。在本发明中,所述压制的温度优选为室温;所述压制的压力优选为2~8吨/平方厘米;所述压制的时间优选为0.5~2秒。

43.在本发明中,所述毛坯的密度优选为3.2~4.2g/cm3,更优选为3.8~4.0g/cm3。

44.得到毛坯后,本发明将所述毛坯进行烧结,得到高密镍铜锌铁氧体材料。在本发明中,所述烧结的温度优选为1000~1080℃,更优选为1020~1050℃。在本发明中,所述烧结的气氛优选为空气。

45.在本发明中,由于颗粒搭配所获得较高密度毛坯和较高的铜含量,使得在1000℃烧结时,密度即可达到5.2~5.4g/cm3。

46.本发明提供了上述技术方案所述制备方法得到的高密镍铜锌铁氧体材料。在本发明中,所述高密镍铜锌铁氧体材料的密度为5.2~5.4g/cm3,优选为5.25~5.32g/cm3。在本发明中,所述高密镍铜锌铁氧体材料的磁导率优选为350~460,饱和磁通密度bs优选为410~440mt。

47.在本发明中,所述高密镍铜锌铁氧体材料优选作为磁芯使用。

48.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例1

50.采用图1的工艺制备高密镍铜锌铁氧体材料:

51.将大颗粒fe2o3、小颗粒fe2o3、氧化镍、氧化铜和氧化锌依次使用锥混机和振磨机进行初步混合,得到混料;所述大颗粒fe2o3的粒径为1.5μm;所述小颗粒fe2o3的粒径为0.5μm;所述混料中大颗粒fe2o3的含量为54wt%,小颗粒fe2o3的含量为12wt%,氧化镍的含量为12wt%,氧化铜的含量为5wt%,余量为氧化锌。

52.使用造球机进行造球,球径为10mm。

53.使用回转窑在800℃进行低温预烧,形成部分铁氧体,得到预烧体。

54.使用振磨机将所述预烧体进行粗破碎,后使用砂磨机细破碎10min,还原混料的粒度搭配,同时加入0.4wt%的bi2o3和0.05wt%的sio2。

55.加入0.6wt%的pva化浆后进行造粒,使用离心式喷雾造粒塔造粒,得到pva包覆的颗粒料。

56.将所述pva包覆的颗粒料进行压制,得到密度为4.0g/cm3的毛坯;所述压制的温度为室温;所述压制的压力为3吨/平方厘米;所述压制的时间为1.5秒。

57.采用空气马弗炉在1050℃下烧结,得到密度为5.32g/cm3的高密镍铜锌铁氧体材料。

58.本实施例制备的高密镍铜锌铁氧体材料的磁导率为450,饱和磁通密度bs为440mt。

59.实施例2

60.采用图1的工艺制备高密镍铜锌铁氧体材料:

61.将大颗粒fe2o3、小颗粒fe2o3、氧化镍、氧化铜和氧化锌使用锥混机和振磨机进行初步混合,得到混料;所述大颗粒fe2o3的粒径为0.6μm;所述小颗粒fe2o3的粒径为0.2μm;所述混料中大颗粒fe2o3的含量为53wt%,小颗粒fe2o3的含量为12wt%,氧化镍的含量为8wt%,氧化铜的含量为8wt%,余量为氧化锌。

62.使用造球机进行造球,球径为2mm。

63.使用回转窑在750℃进行低温预烧,形成部分铁氧体,得到预烧体。

64.使用振磨机将所述预烧体进行粗破碎,后使用砂磨机细破碎10min,还原混料的粒度搭配,同时加入0.5wt%的bi2o3和0.15wt%的sio2。

65.加入2wt%的pva化浆后进行造粒,使用离心式喷雾造粒塔造粒,得到pva包覆的颗粒料。

66.将所述pva包覆的颗粒料进行压制,得到密度为3.8g/cm3的毛坯;所述压制的温度为室温;所述压制的压力为3吨/平方厘米;所述压制的时间为1.5秒。

67.采用空气马弗炉在1020℃下烧结,得到密度为5.25g/cm3的高密镍铜锌铁氧体材料。

68.本实施例制备的高密镍铜锌铁氧体材料的磁导率为350,饱和磁通密度bs为430mt。

69.实施例3

70.采用图1的工艺制备高密镍铜锌铁氧体材料:

71.将大颗粒fe2o3、小颗粒fe2o3、氧化镍、氧化铜和氧化锌使用锥混机和振磨机进行初步混合,得到混料;所述大颗粒fe2o3的粒径为1μm;所述小颗粒fe2o3的粒径为0.4μm;所述混料中大颗粒fe2o3的含量为50wt%,小颗粒fe2o3的含量为15wt%,氧化镍的含量为24wt%,氧化铜的含量为7wt%,余量为氧化锌。

72.使用造球机进行造球,球径为5mm。

73.使用回转窑在600℃进行低温预烧,形成部分铁氧体,得到预烧体。

74.使用振磨机将所述预烧体进行粗破碎,后使用砂磨机细破碎12min,还原混料的粒

度搭配,同时加入0.3wt%的bi2o3和0.1wt%的sio2。

75.加入1.8wt%的pva化浆后进行造粒,使用离心式喷雾造粒塔造粒,得到pva包覆的颗粒料。

76.将所述pva包覆的颗粒料进行压制,得到密度为3.2g/cm3的毛坯;所述压制的温度为室温;所述压制的压力为3吨/平方厘米;所述压制的时间为1.5秒。

77.采用空气马弗炉在1080℃下烧结,得到密度为5.2g/cm3的高密镍铜锌铁氧体材料。

78.本实施例制备的高密镍铜锌铁氧体材料的磁导率为460,饱和磁通密度bs为410mt。

79.对比例1

80.将大颗粒fe2o3、氧化镍、氧化铜和氧化锌使用锥混机和振磨机进行初步混合,得到混料;所述大颗粒fe2o3的粒径为1.5μm;所述混料中大颗粒fe2o3的含量为66wt%,氧化镍的含量为12wt%,氧化铜的含量为5wt%,余量为氧化锌。

81.使用造球机进行造球,球径为10mm。

82.使用回转窑在950℃进行高温预烧,形成部分铁氧体,得到预烧体。

83.使用振磨机将所述预烧体进行粗破碎,后使用砂磨机细破碎60min,使砂磨粒度达到1.2μm,同时加入0.4wt%的bi2o3和0.05wt%的sio2。

84.加入0.6wt%的pva化浆后进行造粒,使用离心式喷雾造粒塔造粒,得到pva包覆的颗粒料。

85.将所述pva包覆的颗粒料进行压制,得到密度为3.0g/cm3的毛坯;所述压制的温度为室温;所述压制的压力为3吨/平方厘米;所述压制的时间为1.5秒。

86.采用空气马弗炉在1050℃下烧结,得到密度为5.1g/cm3的高密镍铜锌铁氧体材料。

87.本实施例制备的高密镍铜锌铁氧体材料的磁导率为430,饱和磁通密度bs为425mt。

88.对比例2

89.将小颗粒fe2o3、氧化镍、氧化铜和氧化锌使用锥混机和振磨机进行初步混合,得到混料;所述小颗粒fe2o3的粒径为0.5μm;所述混料中小颗粒fe2o3的含量为66wt%,氧化镍的含量为12wt%,氧化铜的含量为5wt%,余量为氧化锌。

90.使用造球机进行造球,球径为10mm。

91.使用回转窑在950℃进行高温预烧,形成部分铁氧体,得到预烧体。

92.使用振磨机将所述预烧体进行粗破碎,后使用砂磨机细破碎60min,使砂磨粒度达到0.5μm,同时加入0.4wt%的bi2o3和0.05wt%的sio2。

93.加入0.6wt%的pva化浆后进行造粒,使用离心式喷雾造粒塔造粒,得到pva包覆的颗粒料。

94.将所述pva包覆的颗粒料进行压制,得到密度为2.8g/cm3的毛坯;所述压制的温度为室温;所述压制的压力为3吨/平方厘米;所述压制的时间为1.5秒。

95.采用空气马弗炉在1050℃下烧结,得到密度为5.0g/cm3的高密镍铜锌铁氧体材料。

96.本实施例制备的高密镍铜锌铁氧体材料的磁导率为440,饱和磁通密度bs为410mt。

97.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。