1.本发明属于锂离子电池正极补锂材料技术领域,尤其涉及到一种富锂铁酸锂及其合成方法。

背景技术:

2.随着新能源行业的不断发展,锂离子电池受到广泛关注,而提高其能量密度则是未来发展的重点。限制电池能量密度的主要因素是电池在首充过程中不断消耗锂离子形成sei膜造成不可逆锂损失,针对该问题目前可添加补锂剂补充在首充过程消耗的锂离子。

3.目前已有的补锂方法为正极补锂和负极补锂,负极补锂已有应用,但因在制备过程需添加锂粉或锂带,对设备要求高且对环境要求极其苛刻,难以适用于所有电池公司。正极补锂可在正极匀浆过程中加入,可适用于所有电池公司,因此目前正极补锂剂的研究较多,补锂效果最好的是富锂铁酸锂li5feo4。

4.富锂铁酸锂的合成主要分为固相法和液相法。固相法是采用lioh

·

h2o(或li2co3)和fe2o3按照一定摩尔比例进行研磨,再进行多次烧结获得,该方法存在粒径大且分布范围宽,因采用的锂源为强碱且加入过量导致表面残碱含量较高,但易于工业化(如cn 112028126 a);液相法是采用可溶性铁源和锂源在溶剂(水或有机溶剂)中混合后进行水热合成制备前驱体(或溶胶凝胶制备前驱体),再进行烧结,液相法仅需烧结一次即可得到富锂铁酸锂,得到的富锂铁酸锂粒径小且分布范围窄,表面残碱低。液相法合成的材料粒径明显优于固相法,但在液相法中无论是水热合成法还是溶胶凝胶法都难以工业化,具体的,水热合成法因危险性较高且高温高压对设备要求极高而难以工业化(如cn 112117433 a),而溶胶凝胶法因体积浓缩大且合成周期长而难以工业化(如cn 109301242 a)。

技术实现要素:

5.本发明提供了一种富锂铁酸锂及其合成方法,该方法所用原料种类少,工艺简单,烧结所得产品粒径小、分布范围窄、纯度高,易于工业化生产,可有效解决现有铁酸锂的制备方法中固相法粒径大且分布范围宽以及液相法-水热合成法和溶胶凝胶法难工业化的难题。

6.为了达到上述目的,本发明提供了一种富锂铁酸锂的合成方法,包括如下步骤:

7.将铁源溶液滴加至沸水溶液中反应,得到氢氧化铁胶体溶液;

8.向所得氢氧化铁胶体溶液中加入中性且阴离子同铁源的锂源溶液,混合均匀,得到前驱体溶液;

9.对所得前驱体溶液进行喷雾干燥、一次烧结后,得到富锂铁酸锂。

10.本发明提供的上述合成方法中,采用液相法,通过先将饱和铁源溶液制备为氢氧化铁胶体,科保证烧结过程中氢氧化铁分解为纳米氧化铁,以获得小粒径富锂铁酸锂;再加入锂源溶液,锂源溶液呈中性,不影响氢氧化铁胶体的ph,以避免加入强碱锂源生成氢氧化铁沉淀,最终影响产品粒径。加入的锂源是锂盐溶液的形式,其可附着在氢氧化铁胶体表面

形成活性较高的前驱体溶液,进而可减少烧结次数和烧结时间,即可获得小粒径富锂铁酸锂。

11.本发明提供的上述方法解决了传统固相法需要多次烧结、烧结反应不充分、烧结时间长、杂质含量高的问题。此外,该方法步骤简单易行,原料种类少,仅涉及铁源、锂源、溶剂三种原料,且无需加入酸调节ph,适合工业化生产。

12.作为优选,所述铁源溶液为饱和铁源溶液,加入的锂盐溶液浓度为0.05-10mol/l。可以理解的是,锂源以溶液的形式添加与氢氧化铁胶体混合,属于液液混合,其溶液中锂离子和铁离子均匀分布;锂源与氢氧化铁胶体不反应,也不会导致氢氧化铁胶体生成沉淀。

13.作为优选,所加入的锂源与铁源的摩尔比为(5-6):1。可以理解的是,锂源与铁源生成富锂铁酸锂的理论摩尔比为5:1,但本方案包括对前驱体的烧结步骤,烧结过程存在锂挥发导致损失锂,最终影响产品纯度,因此,适当过量添加锂源可降低杂相的生成。

14.作为优选,制备氢氧化铁胶体溶液时的反应温度为80-100℃,反应时间为0.5-5h;加入锂盐溶液时的反应温度为80-100℃。

15.作为优选,向所得氢氧化铁胶体溶液中加入锂源时体系的ph为6-8,加入锂源后体系的ph为2-4,期间不引入有机酸调节体系的ph。可以理解的是,上述反应过程中,无需引入有机酸进行调节ph,这样可有效避免生成含碳阴离子在烧结过程发生碳还原,使目标材料的三价铁被还原为二价铁,降低产品纯度。

16.作为优选,所述喷雾干燥温度为150-250℃。可以理解的是,由于所得前驱体呈溶液状态,为方便后续烧结步骤,需先将前驱体溶液进行干燥处理。本发明采用喷雾干燥的方式对前驱体溶液进行干燥处理,可获得粒径均一且混合均匀的前驱体颗粒。对于本方案而言,不使用溶胶凝胶干燥方式是因为在干燥过程中溶剂缓慢蒸发,锂源与铁源的溶解度不同,导致干燥后锂和铁处于分离状态,不利于烧结步骤富锂铁酸锂的生成。此外,本方案也无需进行预烧结,其原因在于本方案所使用的原料中不含碳阴离子的原料,无需为避免碳热还原导致三价铁被还原为二价铁,因此无需在空气中烧结除去含碳阴离子。进一步,喷雾干燥温度应在上述范围内进行调整,是因为前驱体在低于该温度范围时处于膏体状态,不利于下步一次烧结步骤,而在高于该温度范围时会生成lifeo2杂相,影响富锂铁酸锂的纯度。

17.所述烧结在氮气和/或氩气的惰性气体气氛下进行,烧结温度为600-950℃,烧结的升温速率为1-30℃/min,烧结处理时间为1min-20h。可以理解的是,较低的升温速率可使富锂铁酸锂的纯度提高,较高的升温速率可生成小粒径富锂铁酸锂;烧结温度处于该范围时,可生成富锂铁酸锂材料;烧结处理时间处于该范围时,可使烧结步骤材料充分反应,提高富锂铁酸锂的纯度。

18.作为优选,所述铁源选自fe(no3)3·

9h2o和fecl3·

6h2o中的任意一种,优选fe(no3)3·

9h2o;所述锂源选自lino3和licl中的任意一种,优选为lino3。可以理解的是,铁源用于制备氢氧化铁胶体,fe(no3)3·

9h2o加热分解为氢氧化铁胶体和硝酸,硝酸的沸点为83℃,在83℃以上可将fe(no3)3·

9h2o水溶液中的硝酸挥发,以保证氢氧化铁胶体中无fe(no3)3·

9h2o;fecl3·

6h2o加热分解为氢氧化铁胶体和盐酸,盐酸的沸点为48℃,在48℃以上可将fecl3·

6h2o水溶液中的hcl挥发,以保证氢氧化铁胶体中无fecl3·

6h2o,但cl-会腐蚀不锈钢,需将设备涂氟后使用,因此优选fe(no3)3·

9h2o。此外,由于制备的氢氧化铁胶体

溶液具备丁达尔效应,不可使用fe2(so4)3,因为硫酸是难挥发性酸,加热生成胶体后会立即聚沉为氢氧化铁沉淀,影响产品粒径。还可以理解的是,本技术目标材料为三价铁,若采用亚铁铁源作为原料,则需在空气中预烧使二价铁被氧化成三价铁,从而提高产品纯度品质,但二价铁成本高于三价铁,不仅最终产品不可控,且性价比不高。

19.进一步,所选用的锂源均为锂盐,具有中性的特点,在加入氢氧化胶体过程中,避免生成氢氧化铁沉淀。对于锂源的选用,本方案不选用lioh和li2co3,其原因在于加入后会立即在加入区域生成氢氧化铁沉淀,且该沉淀即使加入无机强酸也难以溶解,强碱性锂源无法控制氢氧化铁沉淀得生成;此外,也不选用ch3cooli和li2c2o4,其原因在于阴离子含c,与氢氧化铁胶体生成含碳铁盐,需预烧除碳后才能烧结出富锂铁酸锂,增加工艺成本且预烧难以控制除碳是否充分。

20.作为优选,上述溶液中的溶剂为去离子水或去离子水与乙醇的混合物。在本发明实施例中用于使铁源中铁离子与水电离出的氢氧根离子生成氢氧化铁胶体。

21.本发明提供了一种根据上述任一项技术方案所述的合成方法制备得到的富锂铁酸锂。

22.作为优选,其粒径为0.6-3um,纯度≥96%。

23.与现有技术相比,本发明的优点和积极效果在于:

24.1、本发明提供的富锂铁酸锂的合成方法所用原料种类少,仅涉及铁源、锂源、溶剂三种原料,无需加入酸,可避免酸类原料采购资质问题;

25.2、本发明提供的富锂铁酸锂的合成方法工艺简单,仅需将配制好的铁源制备为氢氧化铁胶体,再将配制好的锂源溶液加入至氢氧化铁胶体,喷雾干燥后一次烧结即可。该过程中无需引入有机酸,可减少在空气中烧结除碳步骤,仅需一次烧结;

26.3、本发明提供的富锂铁酸锂的合成方法中制备的前驱体溶液均为分子级,反应活性高,无需高温烧结即可合成富锂铁酸锂,产品粒径小、分布范围窄、纯度高,易于工业化生产,可有效解决现有铁酸锂的制备方法中固相法粒径大且分布范围宽以及液相法-水热合成法和溶胶凝胶法难工业化的难题。

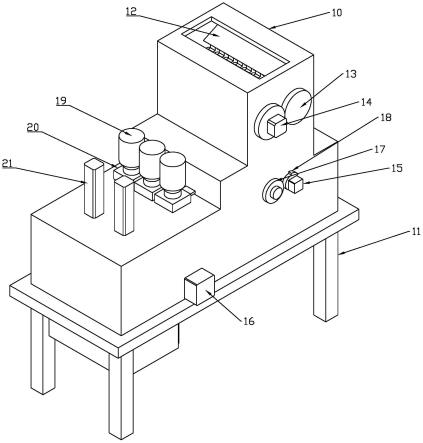

附图说明

27.图1为实施例2制备得到的富锂铁酸锂的xrd图;

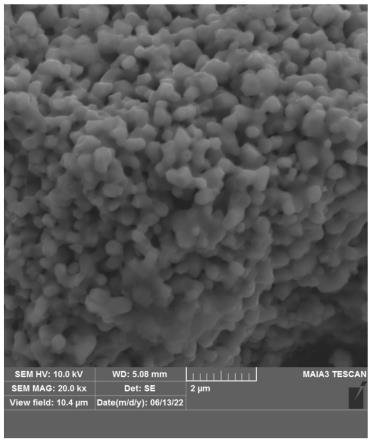

28.图2为实施例2制备得到的富锂铁酸锂的微观形貌。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.取0.1mol的fe(no3)3·

9h2o溶于50ml去离子水中,取50ml去离子水加热至沸腾,将配制好的fe(no3)3·

9h2o溶液逐渐滴加至沸腾的去离子水中,滴加过程中搅拌,滴加完后在85℃反应5h,得到氢氧化铁胶体;

32.取0.525mol lino3溶于105ml水中,逐渐滴加至氢氧化铁胶体中,得到前驱体溶液;

33.将前驱体溶液进行喷雾干燥,干燥温度为200℃,得到前驱体颗粒,将前驱体颗粒在氮气气氛下于650℃、保温20h,得到富锂铁酸锂。

34.对富锂铁酸锂的纯度进行检测,结果为96%。

35.实施例2

36.取0.1mol的fe(no3)3·

9h2o溶于100ml去离子水和50ml乙醇中,取100ml去离子水加热至沸腾,将配制好的fe(no3)3·

9h2o溶液逐渐滴加至沸腾的去离子水中,滴加过程中搅拌,滴加完后在90℃反应3h,得氢氧化铁胶体;

37.取0.55mol lino3溶于525ml水中,逐渐滴加至氢氧化铁胶体中,得前驱体溶液;

38.将前驱体溶液进行喷雾干燥,干燥温度为220℃,得前驱体颗粒,将前驱体颗粒在氮气气氛于750℃、保温10h,得到富锂铁酸锂。

39.所得富锂铁酸锂的xrd数据如图1所示,其微观形貌如图2所示。

40.通过图1可以看出,图1中的2θ在22-26

°

之间出现了目标产物富锂铁酸锂的两个特征峰,与标准的富锂铁酸锂卡片完全对应,说明本实施例所得产物为富锂铁酸锂;通过图2可以看出,所得产物的结构明显且均一,其粒径为0.6-3um。对富锂铁酸锂的纯度进行检测,结果为98%。

41.实施例3

42.取0.1mol的fe(no3)3·

9h2o溶于100ml去离子水,取50ml去离子水加热至沸腾,将配制好的fe(no3)3·

9h2o溶液逐渐滴加至沸腾的去离子水中,滴加过程中搅拌,滴加完后在95℃反应1h,得到氢氧化铁胶体;

43.取0.6mol lino3溶于60ml水中,逐渐滴加至氢氧化铁胶体中,得到前驱体溶液;

44.将前驱体溶液进行喷雾干燥,干燥温度为180℃,得到前驱体颗粒,将前驱体颗粒在氮气气氛于850℃、保温5h,得到富锂铁酸锂。

45.对富锂铁酸锂的纯度进行检测,结果为97%。

46.实施例4

47.取0.1mol的fecl3·

6h2o溶于100ml去离子水,取50ml去离子水加热至沸腾,将配制好的fecl3·

6h2o溶液逐渐滴加至沸腾的去离子水中,滴加过程中搅拌,滴加完后在80℃反应1h,得到氢氧化铁胶体;

48.取0.5mol licl溶于100ml水中,逐渐滴加至氢氧化铁胶体中,得到前驱体溶液;

49.将前驱体溶液进行喷雾干燥,干燥温度为250℃,得到前驱体颗粒,将前驱体颗粒在氮气气氛于600℃、保温20h,得到富锂铁酸锂。

50.对富锂铁酸锂的纯度进行检测,结果为96%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。