1.本发明涉及化学工艺的技术领域,具体涉及一种多孔碳、硅碳负极材料,及多孔碳的制备方法。

背景技术:

2.在现有技术中,多孔碳的制备方法主要有活化法及模板法等工艺。物理活化法主要是使用水蒸气、二氧化碳、空气等气体作为活化剂,在高温下与碳化料接触进行活化造孔。化学活化法是把化学药品如氢氧化钾、磷酸、氯化锌等加入原料中,在惰性气体介质中加热活化的方法。化学活化法需要使用到大量氢氧化钾、氢氧化钠等碱颗粒,制备出的多孔碳虽然有丰富的孔结构,但是要达到使用水平,需要使用大量去离子水进行清洗,才能使材料达到中性,并且需要使用磁性吸附才能去掉金属离子,制备过程会产生大量废水,容易造成环境污染。

3.模板法虽然能有序控制孔结构,但是模板制备费用高,制备后的多孔碳还需要进行刻蚀去模板,生成成本高,难以实现产业化。其中,模板法分为硬模板法和软模板法,硬模板法是先合成多孔分子筛,以其为硬模板,将碳前驱体灌入其孔道中,形成纳米有机物/硅复合材料,再经过高温碳化和模板刻蚀技术,最终制备出多孔碳材料。软模板法是利用表面活性剂作为模板剂,通过表面活性剂和碳源之间相互作用,经过自组装形成多孔结构。

4.采用生物质碳如椰壳、稻杆等为原料,或者以化学物质酚醛树脂为原料,先在转炉里经过高温隔氧碳化,再经行二次活化造孔,最终可以制备出富含大量孔洞结构,拥有高比表面积的多孔碳。

5.虽然高比表面积的多孔碳可用于超级电容器及储氢吸附等领域,但传统工艺制备的多孔碳,含有大量1nm以下的微孔,其对硅烷气相沉积无法做出贡献。并且,大量1nm以下的微孔会导致多孔碳具有过高的比表面积,在制备硅碳负极材料时会降低首次效率,使得此类多孔碳不适合或无法作为硅烷气相沉积的基体。

技术实现要素:

6.本发明所要解决的技术问题是:如何对多孔碳的孔隙尺寸进行控制,减少其1nm以下的微孔。

7.为解决以上问题,本发明提供了一种多孔碳、硅碳负极材料,及多孔碳的制备方法。

8.所述多孔碳用于制备硅碳负极材料,所述多孔碳的制备方法包括:

9.s100、采用生物质碳源为原料,通过热处理,将所述生物质碳源碳化,制备获得所述多孔碳的粗品;

10.s200、采用有机碳源,通过化学气相沉积,对通过s100制备获得的所述多孔碳的粗品进行孔隙填充封闭处理,获得所述多孔碳的成品。

11.在上述任一技术方案中,所述生物质碳源包括以下至少之一或其组合:椰壳、秸

秆、稻壳、木料、竹子、甘蔗渣、坚果壳。

12.在上述任一技术方案中,所述有机碳源包括以下至少之一或其组合:甲烷、乙烷、丙烷、乙炔、乙烯、丙烯、甲苯。

13.在上述任一技术方案中,s100具体包括:

14.s110、将所述生物质碳源在保护气氛中进行一阶热处理后冷却;

15.s120、将所述生物质碳源在通入水蒸气的条件下,进行二阶热处理后冷却,获得所述多孔碳的粗品;

16.其中,所述一阶热处理用于使得所述生物质碳源碳化并形成孔隙,所述二阶热处理使得所述生物质碳源的孔隙被扩大。

17.在上述任一技术方案中,经过所述一阶热处理后,所述生物质碳源的孔隙为1nm至3nm,经过所述二阶热处理后,所述多孔碳的粗品的孔隙小于5nm。

18.在上述任一技术方案中,所述一阶热处理的温度范围为750℃至850℃,所述二阶热处理的温度范围为850℃至900℃。

19.在上述任一技术方案中,在s110和s120之间,还包括:对经过所述一阶热处理和冷却的所述生物质碳源进行洗涤和干燥。

20.在上述任一技术方案中,在s120之后,还包括:对经过所述二阶热处理和冷却的所述多孔碳的粗品进行洗涤和干燥。

21.在上述任一技术方案中,s200具体包括:

22.s210、对所述多孔碳的粗品进行气流粉碎,以使得所述孔碳的粗品的粒径满足dv50为5μm至8μm;

23.s220、将所述多孔碳的粗品送入流化床反应器,采用有机碳源,在0.2mpa至0.3mpa的压力条件和700℃至800℃的温度条件下进行化学气相沉积,获得所述多孔碳的成品。

24.在上述任一技术方案中,经过所述孔隙填充封闭处理后,所述多孔碳的成品中尺寸为1nm以下的孔隙被封闭。

25.本发明提供了一种多孔碳,所述多孔碳采用如上述任一技术方案所述的方法获得。

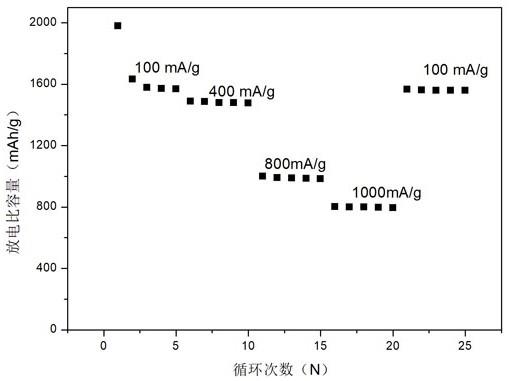

26.本发明提供了一种硅碳负极材料,所述硅碳负极材料以多孔碳为原料,通过硅烷气相沉积的方式制备获得,所述多孔碳采用如上述任一技术方案所述的方法获得。

27.有益效果

28.本发明在多孔碳制备过程中,采用有机碳源,通过化学气相沉积将1nm多孔碳中的微小孔隙(尤其是1nm以下的孔隙)进行闭孔,由此可以降低多孔碳的比表面积(可降低至1500m2/g以下)。多孔碳可作为制备硅碳负极材料的原料。通过硅烷气相沉积的方式,可以使得硅在多孔碳基体的表面沉积,获得硅碳负极材料。但是微小孔隙(尤其是1nm以下的孔隙)对硅烷气相沉积无法做出贡献,并且大量1nm以下的微孔会导致多孔碳具有过高的比表面积,影响硅碳负极材料的机械性能和力学参数。因此,通过在多孔碳制备过程中,对s100制备获得的所述多孔碳的粗品进行孔隙填充封闭处理,可以封闭多孔碳中的微小孔隙,提高化学气相沉积制备硅碳负极材料过程中的沉积效率,节约有机碳源,改善硅碳负极材料的机械性能和力学参数。

具体实施方式

29.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

30.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。在不冲突的前提下,本发明实施例的以下技术特征可相互组合。

31.本发明提供了一种多孔碳的制备方法。所述多孔碳用于制备硅碳负极材料,所述多孔碳的制备方法包括:

32.s100、采用生物质碳源为原料,通过热处理,将所述生物质碳源碳化,制备获得所述多孔碳的粗品;

33.s200、采用有机碳源,通过化学气相沉积,对通过s100制备获得的所述多孔碳的粗品进行孔隙填充封闭处理,获得所述多孔碳的成品。

34.在上述实施方式中,生物质碳源具有成本低廉,易于获得的优势,采用生物质碳源制备多孔碳,能够取得绿色环保的有益效果。

35.在本发明的部分实施方式中,所述生物质碳源包括以下至少之一或其组合:椰壳、秸秆、稻壳、木料、竹子、甘蔗渣、坚果壳。

36.可以理解,热处理可以使得生物质碳源被碳化。

37.在本发明的部分实施方式中,所述热处理的温度范围为700℃至900℃。

38.在本发明的部分实施方式中,优选地,所述热处理的温度范围为750℃至850℃。

39.在本发明的部分实施方式中,进一步优选地,所述热处理的温度范围为800℃。

40.可以理解,所述热处理可以仅包括一阶的热处理,也可以包括两阶或两阶以上的热处理。

41.在本发明的部分实施方式中,s100具体包括:

42.s110、将所述生物质碳源在保护气氛中进行一阶热处理后冷却;

43.s120、将所述生物质碳源在通入水蒸气的条件下,进行二阶热处理后冷却,获得所述多孔碳的粗品;

44.其中,所述一阶热处理用于使得所述生物质碳源碳化并形成孔隙,所述二阶热处理使得所述生物质碳源的孔隙被扩大。

45.示例性地,在本发明的部分实施方式中,经过所述一阶热处理后,所述生物质碳源的孔隙为1nm至3nm,经过所述二阶热处理后,所述多孔碳的粗品的孔隙小于5nm。

46.在本发明的部分实施方式中,所述一阶热处理的温度范围为750℃至850℃,所述二阶热处理的温度范围为850℃至900℃。

47.在本发明的部分实施方式中,优选地,所述一阶热处理的温度范围为780℃至820℃,所述二阶热处理的温度范围为870℃至890℃。

48.在本发明的部分实施方式中,进一步优选地,所述一阶热处理的温度范围为800℃,所述二阶热处理的温度范围为880℃。

49.在本发明的部分实施方式中,在s110和s120之间,还包括:对经过所述一阶热处理和冷却的所述生物质碳源进行洗涤和干燥。

50.在所述一阶热处理后,此时的碳化料除了含有大量的微孔结构,并有较高的灰分和金属杂质。因此,需要通过洗涤和干燥去除灰分和金属杂质。

51.在本发明的部分实施方式中,在s120之后,还包括:对经过所述二阶热处理和冷却的所述多孔碳的粗品进行洗涤和干燥。

52.在所述二阶热处理后,此时的多孔碳需要通过洗涤和干燥去除化学气相沉积沉积导致的杂质,以便于后续处理。

53.可以理解,采用有机碳源进行化学气相沉积,是为了对通过s100制备获得的所述多孔碳的粗品进行孔隙填充封闭处理。

54.在本发明的部分实施方式中,所述有机碳源包括以下至少之一或其组合:甲烷、乙烷、丙烷、乙炔、乙烯、丙烯、甲苯。

55.通过在多孔碳制备过程中,对s100制备获得的所述多孔碳的粗品进行孔隙填充封闭处理,可以封闭多孔碳中的微小孔隙,提高化学气相沉积制备硅碳负极材料过程中的沉积效率,节约有机碳源,改善硅碳负极材料的机械性能和力学参数。

56.在本发明的部分实施方式中,s200具体包括:

57.s210、对所述多孔碳的粗品进行气流粉碎,以使得所述孔碳的粗品的粒径满足dv50为5μm至8μm;

58.s220、将所述多孔碳的粗品送入流化床反应器,采用有机碳源,在0.2mpa至0.3mpa的压力条件和700℃至800℃的温度条件下进行化学气相沉积,获得所述多孔碳的成品。

59.在本发明的部分实施方式中,经过所述孔隙填充封闭处理后,所述多孔碳的成品中尺寸为1nm以下的孔隙被封闭。

60.实施例1

61.本发明实施例制备了一种多孔碳,其制备方式如下。使用椰壳作为制备多孔碳的原料,在转炉内,氮气氛围下,加热到750℃~850℃进行碳化,此时碳化料含有大量的微孔结构,并有较高的灰分和金属杂质。经过超声波清洗及干燥后,再次投入转炉,在850~900℃内,通入水蒸气进行二次活化造孔,将部分孔扩大到1-3nm后,再次进行超声波清洗和干燥,活化后的多孔碳经过气流粉碎,使粒径(dv50)在5~8um之间,经过粉碎后的多孔碳加入流化床反应器,在反应压力控制在0.2~0.3mpa,反应温度控制在700~800℃之间,通入乙炔进行分解填孔沉积,将小于1nm以内的微孔进行填充闭孔,反应完成后收集产品并包装。

62.实施例2

63.本发明实施例制备了一种多孔碳,其制备方式如下。使用秸秆作为制备多孔碳的原料,在转炉内,氮气氛围下,加热到750℃~800℃进行碳化。经过超声波清洗及干燥后,再次投入转炉,在850℃~880℃内,通入水蒸气进行二次活化造孔,将部分孔扩大到1-3nm后,再次进行超声波清洗和干燥,活化后的多孔碳经过气流粉碎,使粒径(dv50)在6μm至7μm之间,经过粉碎后的多孔碳加入流化床反应器,在反应压力控制在0.2~0.3mpa,反应温度控制在740℃~760℃之间,通入甲烷进行分解填孔沉积,将小于1nm以内的微孔进行填充闭孔,反应完成后收集产品并包装。

64.实施例3

65.本发明实施例制备了一种多孔碳,其制备方式如下。使用坚果壳作为制备多孔碳的原料,在转炉内,氩气氛围下,加热到780℃~800℃进行碳化。经过超声波清洗及干燥后,

再次投入转炉,在880℃~900℃内,通入水蒸气进行二次活化造孔,将部分孔扩大到1-3nm后,再次进行超声波清洗和干燥,活化后的多孔碳经过气流粉碎,使粒径(dv50)在6μm至7μm之间,经过粉碎后的多孔碳加入流化床反应器,在反应压力控制在0.2~0.3mpa,反应温度控制在740℃~760℃之间,通入乙烷进行分解填孔沉积,将小于1nm以内的微孔进行填充闭孔,反应完成后收集产品并包装。

66.实施例4

67.本发明实施例制备了一种多孔碳,其制备方式如下。使用稻壳作为制备多孔碳的原料,在转炉内,氩气氛围下,加热到780℃~800℃进行碳化。经过超声波清洗及干燥后,再次投入转炉,在880℃~900℃内,通入水蒸气进行二次活化造孔,将部分孔扩大到1-3nm后,再次进行超声波清洗和干燥,活化后的多孔碳经过气流粉碎,使粒径(dv50)在6μm至7μm之间,经过粉碎后的多孔碳加入流化床反应器,在反应压力控制在0.2~0.3mpa,反应温度控制在740℃~760℃之间,通入丙烷进行分解填孔沉积,将小于1nm以内的微孔进行填充闭孔,反应完成后收集产品并包装。

68.在本发明中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

69.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。