1.本发明涉及超粒子合成技术领域,尤其涉及基于三维超润滑表面的高性能超粒子合成装置及方法。

背景技术:

2.超粒子是初级纳米颗粒的团聚体,典型尺寸为几微米至几毫米。作为聚集体,超粒子明显大于纳米粒子,超粒子将纳米粒子组装成更大的实体,使得处理和回收更容易,并避免了纳米材料排放可能造成的污染。作为一个实体,这样的上层结构具有纳米粒子的功能,例如,高比表面积、固有的材料性质、催化活性。而且,由于多种纳米粒子的共存和协同作用,超粒子可以表现出超过一种纳米粒子的单一功能的多种功能。因此,超粒子显示出特定的结构和应用潜力,并得到了学者们的广泛关注,例如用作色谱吸收材料,用于多相催化,用于制造光子晶体,药物载体,或能源生产和存储材料。

3.已经通过大量研究开发了几种超粒子制造方法,例如具有特定化学和物理环境的种子诱导自组装以及微流体或溶液中基于乳液的合成,还可以通过动力学/热力学控制生长或基于模板的合成。在动力学/热力学控制的合成方法中,纳米颗粒的自组装是由弱相互作用触发的,如氢键作用、疏溶剂相互作用。在基于模板的合成中,通过使用由乳液、微乳液、嵌段共聚物结构或微流体制备的液滴等来控制组装。然而,这些过程仍然需要复杂的设备、严格的条件、大量的乳化剂和溶剂以及昂贵的实验室,这限制了这些方法的广泛应用。

4.干式自组装合成超粒子的方法中,液滴沉积在超疏固体基底表面上,并在空气中干燥蒸发,最终悬浮的胶体粒子组装成紧密排列的结构,其最终的形状取决于干燥过程中液滴的形状和转变,所以控制最终粒子的形状和大小并不容易实现。

5.因此,研究一种可以精确高效、易于实际应用的基于三维超润滑表面的高性能超粒子合成装置及方法是极为迫切的。

技术实现要素:

6.为克服上述问题,本发明提供一种基于三维超润滑表面的高性能超粒子合成装置及方法。

7.本发明的第一个方面提供一种基于三维超润滑表面的高性能超粒子合成装置,包括模具和pdms基底,所述模具上设有刻蚀有多个凸起三维结构,凸起结构上刻有微纳结构ⅰ;所述pdms基底是将聚二甲基硅氧烷(pdms)与固化剂的混合液注入模具内倒模固化而成;

8.所述pdms基底上与凸起三维结构相对应的位置设有凹状三维图案结构,凹状三维图案结构内与微纳结构ⅰ相对应的位置设有微纳结构ⅱ;所述pdms基底外表面覆盖有硅油层,硅油层在微纳结构ⅱ处形成三维超润滑表面;凹状三维图案结构的边界作用使得超粒子溶液液滴锚定在凹状三维图案结构区域内,实现超粒子的自组装和释放,从而获得图案化超粒子。

9.进一步,所述模具采用树脂、金属或玻璃制成。

10.进一步,所述pdms基底的厚度为0.5~0.6cm,长度为6~7cm,宽度为2~3cm。

11.进一步,所述凸起三维结构是半球形、环形、方体或多边体中的一种或多种。

12.本发明的第二个方面提供一种利用基于三维超润滑表面的高性能超粒子合成装置的方法,包括以下步骤:

13.(1)通过3d打印制备具有凸起三维结构图案的树脂模板;

14.(2)将pdms与固化剂以10:1的质量比混合均匀倒模在树脂模板中;

15.(3)在真空烘箱内以60℃的温度加热2小时固化pdms;

16.(4)取出含微纳结构的三维结构pdms基底浸泡在二甲基硅油中10min;

17.(5)取出pdms基底得到三维超润滑表面基底;

18.(6)使用移液枪将超粒子溶液滴加在基底上的图案区域;

19.(7)自然蒸发后释放捕获所得图案化超粒子。

20.本发明的原理是:本发明利用3d打印的便捷和精准性,改变图案化凸起结构的形状和大小,在脱模过程中,加工出来的pdms微通道在保持模具完整无损的情况下,能够轻松剥离出来,从而实现模具的重复利用。pdms经验式为(c2h6osi)n,其碎片式为ch3[si(ch3)2o]nsi(ch3)3,n为单体重复数,根据单体链的大小,非交联的pdms可以是几乎液体(低n)或半固体(高n),而硅氧烷键导致柔性聚合物链具有高水平的粘弹性,所以pdms柔软且弹性好,而且pdms具有良好的化学惰性等特点,成为一种广泛应用于微流控等领域的聚合物材料。倒模出的pdms基底浸泡在粘度为100mpa的二甲基硅油中,使硅油完全覆盖在pdms基底表面,由于倒模出的pdms基底的图案结构处含有微纳结构,浸泡过后使得硅油完全锁入微纳结构中,形成稳定的三维超润滑表面,将超粒子溶液释放在图案化润滑层结构处,宏观图案化三维结构的边界作用使超粒子溶液液滴锚定在图案化区域,既能实现超粒子的蒸发自组装,又能实现超粒子的释放,从而获得例如球形、半球形、正方体、长方体等特定形状的超粒子。

[0021]

为了制造超粒子合成微反应器,将与交联剂混合的pdms(液体)倒入微结构化模具中并加热以获得模具的弹性复制品(pdms交联)。pdms基底的制备中,因为主剂里是带有乙烯基活性基团的聚二甲基硅氧烷,固化剂里面也是带有氢基的聚二甲基硅氧烷,所以两者发生交联固化的。聚二甲基硅氧烷与固化剂的质量比为10:1,聚二甲基硅氧烷与固化剂合适的质量比能够使大分子聚二甲基硅氧烷端活性基团与固化剂顺利进行耦合反应,完成固化过程,进而形成的一种光学透明的弹性体材料。在“交联”之后,pdms成为疏水弹性体,极性溶剂(例如水)难以润湿pdms(水珠并且不会扩散)。为了缩短固化时间,提高固化温度至60℃,加热2小时快速形成pdms固体基底。

[0022]

由于树脂基底的凸起图案结构上刻有微纳结构,经过硅油十分钟充分浸泡后,倒模形成的pdms在图案结构处的微纳结构锁住硅油,形成稳定的超润滑层,由于pdms超润滑表面的独特润湿性,使得与硅油不互溶的化学试剂无法黏附在pdms表面,超润滑层具有良好的疏水疏油性能。

[0023]

本发明中,润滑层的厚度为100~120μm,超双疏涂层的滞后角≤5度。滞后角小于5度即被认为具有超疏润滑性,合适角度的滞后角说明超润滑涂层具有较好的超疏水疏油性。

[0024]

本发明中,超粒子的合成及捕获是通过锚定滴定在图案化结构位置,从而有利于

实现超粒子的自组装和释放。润滑层中的润滑油为二甲基硅油等。硅油黏附在pdms表面结构上形成一层润滑层薄层,并且液滴与润滑油不相溶,使得在超粒子释放过程中,超粒子不会损失或残留,保证超粒子较好的完整性。

[0025]

本发明的有益效果是:采用本发明所提供的三维超润滑表面超粒子反应器,通过调整基底的三维图案结构,改变超粒子液滴蒸发自组装时的边界条件,即可操控合成不同形状的超粒子,并且实现对超粒子的捕获和释放。

附图说明

[0026]

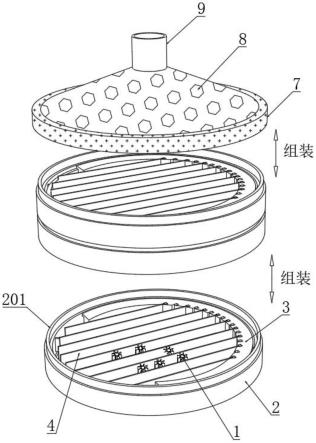

图1是带有凸起三维结构的树脂模板左右二等角轴测图。

[0027]

图2是带有凸起三维结构的树脂模板的俯视结构示意图。

[0028]

图3是带有凸起三维结构的树脂模板的正视结构示意图。

[0029]

图4为20μl去离子水、70vol%h2so4、50vol%乙醇、30wt%naoh、芥花油和纯乙醇在超润滑表面上的界面形态。

[0030]

附图标记说明:1-模板,2-凸起三维结构。

具体实施方式

[0031]

下面将结合附图对本发明专利的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

在本发明的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0033]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0034]

本发明的第一个实施例提供一种基于三维超润滑表面的高性能超粒子合成装置,包括模具和pdms基底,所述模具上设有刻蚀有多个凸起三维结构,凸起结构上刻有微纳结构ⅰ;所述pdms基底是将聚二甲基硅氧烷(pdms)与固化剂的混合液注入模具内倒模固化而成;

[0035]

所述pdms基底上与凸起三维结构相对应的位置设有凹状三维图案结构,凹状三维图案结构内与微纳结构ⅰ相对应的位置设有微纳结构ⅱ;所述pdms基底外表面覆盖有硅油层,硅油层在微纳结构ⅱ处形成三维超润滑表面;凹状三维图案结构的边界作用使得超粒子溶液液滴锚定在凹状三维图案结构区域内,实现超粒子的自组装和释放,从而获得图案化超粒子。

[0036]

本发明的实施例中,刻蚀有凸起三维结构图案的模具可通过3d打印制得,模具的材质可以是树脂或者金属和玻璃。整块基底的厚度为0.5~0.6cm,长度为6~7cm,宽度为2~3cm。通过绘制不同的凸起三维结构图案,例如半球形、环形、方体、多边体等,即可由3d打印技术制备出嵌有各种形状的图案化超粒子反应器模具,制备简单,适应性较好。

[0037]

本发明的第二个实施例,提供使用上述超粒子合成装置制备不同形状超粒子的方法,具体操作步骤如下:

[0038]

(1)使用3d打印机制备具有三维结构的图案化模板,如凸起半球形、环形、方体、多边体等多种立体结构的树脂模具;

[0039]

(2)用高精度天平将聚二甲基硅氧烷pdms与交联固化剂以10:1的质量比混合,在烧杯内搅拌均匀,静置1小时或者抽真空10min后去除气泡,将pdms混合物缓慢均匀倒入放在具有三维结构的的树脂模具上,倒入混合物时避免产生气泡。然后将混合物在干燥器中脱气以除去任何残留的气泡。由模具深度和涂布器控制dpms基底厚度,旋涂后,必须将基材在大气压下放置约15分钟,以使边缘上的厚度均匀;

[0040]

(3)pdms可以在约24小时内不加热就固化。为了减少固化时间,将pdms基材放置在约60℃的真空烘箱内至少2小时。固化时间取决于温度和pdms的厚度;

[0041]

(4)冷却后的pdms非常容易剥离和切割。用美工刀轻划模具内四壁,取出含微纳结构的三维结构pdms基底;

[0042]

(5)将pdms基底浸泡在粘度为100mpa的二甲基硅油中10min,使硅油完全锁住在图案结构的微纳结构中,形成稳定的润滑层,取出基底得到三维超润滑表面基底;

[0043]

(6)使用移液枪将配置好的3g/10ml的二氧化钛超粒子纳米溶液滴在反应器的图案结构润滑层上,由于三维图案结构的边界作用,二氧化钛液滴将会通过蒸发自组装合成三维形状的超粒子;

[0044]

(7)直接或在硅油中晃动反应器即可释放超粒子。由于润滑层的存在,润滑油完全渗入图案区域的微结构中,并且液滴与润滑油不相溶,使得液滴不会损失或残留,在超粒子捕获的过程中,保证超粒子较好的完整性。

[0045]

本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。