1.本发明涉及催化剂技术领域,尤其涉及一种双功能复合金属氧化物催化剂及其制备方法和应用。

背景技术:

2.由于人类社会的快速发展,使用了大量的化石资源,包括石油、煤炭和天然气等,进而造成了过量二氧化碳(co2)的排放。截至2021年,全球二氧化碳排放量达到338.8亿吨。大气中co2含量的急剧增加已经导致了严重的全球温室效应和海水酸化等问题。另一方面,co2也是一种含量丰富的碳资源。通过催化加氢,可有效将co2转化生成多种高附加值烃类及含氧化合物。其中,醇是重要的基础化学品,可以作为环境友好的添加剂或者进一步转化制备洗涤剂、表面活性剂、低碳烯烃和芳烃等。目前,转化co2制备甲醇技术相对成熟;一系列高性能的催化剂,包括铜锌铝、锌锆固溶体、氧化铟和硫化钼等,已经被相继开发。相比于甲醇,低碳醇(c

2

oh)具有更高的能量密度,在现代化学工业中具有更广泛的市场需求。但是,由于c-c耦合过程的高能垒以及反应过程的复杂性,导致直接转化co2制低碳醇非常困难。

3.目前,转化co2制备低碳醇可以通过贵金属pt、pd、rh等催化剂实现。尽管这些贵金属催化剂表现出了很高的低碳醇(主要是乙醇)选择性,但是co2转化效率偏低,造成了低碳醇时空产率较低;同时,贵金属催化剂昂贵的价格也限制了它们的大规模工业应用。最近一些研究表明,使用cufe基催化剂可显著提高co2加氢的转化效率。例如,di xu等(di xu,mingyue ding,xinlin hong,and guoliang liu,mechanistic aspects of the role of k promotion on cu-fe-based catalysts for higher alcohol synthesis from co2hydrogenation.acs catal.2020,10,14516-14526;di xu,mingyue ding,xinlin hong,guoliang liu,and shik chi edman tsang,selectivec

2

alcohol synthesis from direct co2hydrogenation over a cs-promoted cu-fe-zn catalyst.acs catal.2020,10,5250-5260)介绍了k改性cuznmgfe和cs改性cufezn催化剂在co2加氢制低碳醇过程中,co2转化率可达30%和36%。但由于产生了较多的co副产物,造成低碳醇时空产率低于74mg

·gcat-1

·

h-1

。yanqiu wang等(yanqiu wang,di xu,xinxin zhang,xinlin hong and guoliang liu,selective c

2

alcohol synthesis by co2hydrogenation via a reaction-coupling strategy.catal sci.technol.2022,12,1539-1550)利用kcufezn催化剂,虽然低碳醇选择性达到24.6%,但是co2转化率偏低,且生成了较多的co副产物,使得低碳醇时空产率仅为42mg

·gcat-1

·

h-1

。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种双功能复合金属氧化物催化剂及其制备方法和应用。本发明提供的双功能复合金属氧化物催化剂用于co2加氢制低碳醇反应时,低碳醇的时空产率高。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种双功能复合金属氧化物催化剂,包括锆改性铜铁氧化物和钾改性铜锌铝氧化物;所述锆改性铜铁氧化物的化学式为zr(x)-cuafeboc,所述钾改性铜锌铝氧化物的化学式为k(y)-cu6zn3al1od;

7.其中:x为以锆元素计,所述锆改性铜铁氧化物中锆的质量负载量;y为以钾元素计,所述钾改性铜锌铝氧化物中钾的质量负载量;a、b、c和d为原子比,满足所述双功能复合金属氧化物催化剂的总化合价为零。

8.优选地,所述锆改性铜铁氧化物中cu和fe的物质的量的比为(0.1~10):1。

9.优选地,所述锆改性铜铁氧化物中锆的负载量为1wt%~45wt%;所述钾改性铜锌铝氧化物中的钾的负载量为1wt%~10wt%。

10.优选地,所述锆改性铜铁氧化物和钾改性铜锌铝氧化物的质量比为(0.2~5):1。

11.本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂的制备方法,包括以下步骤:

12.将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液;

13.将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体;

14.将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物;

15.将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物;

16.将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂;

17.所述复合剂包括沉淀剂或络合剂。

18.优选地,所述沉淀剂包括水溶性碳酸盐、水溶性碳酸氢盐和水溶性氢氧化物中的一种或多种;

19.所述络合剂包括葡萄糖、柠檬酸、酒石酸、水杨酸和己二酸中的一种或多种;

20.所述锆改性铜铁复合金属离子盐溶液中金属离子的总物质的量和复合剂的物质的量的比为1:(0.5~7)。

21.优选地,所述复合反应的温度为50~95℃,时间为2~10h。

22.优选地,所述焙烧的温度为350~800℃,时间为3~10h。

23.本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂或上述技术方案所述的制备方法制备的双功能复合金属氧化物催化剂在二氧化碳加氢制低碳醇中的应用。

24.优选地,所述应用包括以下步骤:

25.将双功能复合金属氧化物催化剂进行还原反应,得到活化催化剂;

26.在所述活化催化剂的作用下,将co2与h2的混合气体进行加氢反应,得到低碳醇;

27.所述混合气体中h2和co2的体积比为(1~9):1;

28.所述混合气体的空速为500~60000ml/(h

·

g);

29.所述加氢反应的温度为200~400℃,时间为10~800h,压力为1~5mpa。

30.本发明提供了一种双功能复合金属氧化物催化剂,包括锆改性铜铁氧化物和钾改性铜锌铝氧化物;所述锆改性铜铁氧化物的化学式为zr(x)-cuafeboc,所述钾改性铜锌铝氧

化物的化学式为k(y)-cu6zn3al1od;其中:x为以锆元素计,所述锆改性铜铁氧化物中锆的质量负载量;y为以钾元素计,所述钾改性铜锌铝氧化物中钾的质量负载量;a、b、c和d为原子比,满足所述双功能复合金属氧化物催化剂的总化合价为零。本发明的催化剂以锆改性铜铁氧化物为主催化剂,主要进行co2加氢制低碳醇(c

2

oh),其中zr助剂的加入有效调控了铜和铁的界面相互作用,有利于产生的ch

x

与co中间体进行快速耦合,形成低碳醇;钾改性铜锌铝氧化物为助催化剂,主要用于部分co2加氢活化形成co中间体,从而提高了co中间体的浓度。将本发明提供的双功能复合金属氧化物催化剂应用于co2加氢制低碳醇过程中,可显著提升co2转化率和低碳醇的时空产率,同时还能够有效降低副产物一氧化碳(co)的生成。实施例的数据表明:本发明提供的双功能复合金属氧化物催化剂用于co2加氢制低碳醇反应,二氧化碳转化率高达36.3%,低碳醇的时空产率高达89.1mg

·gcat-1

·

h-1

,而副产物co的选择性可降低至12.3%。

31.本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂的制备方法,包括以下步骤:将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液;将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体;将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物;将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物;将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂;所述复合剂包括沉淀剂或络合剂。本发明提供的制备方法操作简单,且成本低廉,无二次污染,适合于工业化生产。

32.本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂或上述技术方案所述的制备方法制备的双功能复合金属氧化物催化剂在二氧化碳加氢制低碳醇中的应用。本发明的双功能复合金属氧化物催化剂应用于co2加氢制低碳醇过程时,可显著提升co2转化率和低碳醇的时空产率,同时还能够有效降低副产物一氧化碳(co)的生成。实施例的数据表明:本发明提供的双功能复合金属氧化物催化剂用于co2加氢制低碳醇反应,二氧化碳转化率高达36.3%,低碳醇的时空产率高达89.1mg

·gcat-1

·

h-1

,而副产物co的选择性可降低至12.3%。

附图说明

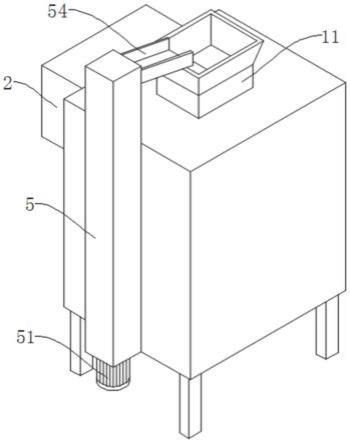

33.图1为实施例1所得双功能复合金属氧化物催化剂的xrd谱图;

34.图2为实施例1所得双功能复合金属氧化物催化剂在co2加氢制低碳醇反应中co2的转化率和co的选择性以及c

2

oh时空产率随时间变化曲线图。

具体实施方式

35.本发明提供了一种双功能复合金属氧化物催化剂,包括锆改性铜铁氧化物和钾改性铜锌铝氧化物;所述锆改性铜铁氧化物的化学式为zr(x)-cuafeboc,所述钾改性铜锌铝氧化物的化学式为k(y)-cu6zn3al1od;

36.其中:x为以锆元素计,所述锆改性铜铁氧化物中锆的质量负载量;y为以钾元素计,所述钾改性铜锌铝氧化物中钾的质量负载量;a、b、c和d为原子比,满足所述双功能复合金属氧化物催化剂总化合价为零。

37.在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

38.本发明提供的双功能复合金属氧化物催化剂包括锆改性铜铁氧化物;所述锆改性铜铁氧化物的化学式为zr(x)-cuafeboc;其中:x为以锆元素计,所述锆改性铜铁氧化物中锆的质量负载量。在本发明中,所述锆改性铜铁氧化物中锆的负载量优选为1wt%~45wt%,进一步优选为1.5wt%~20wt%。在本发明中,a、b和c为原子比,满足所述的双功能复合金属氧化物催化剂的总化合价为零。在本发明中,所述锆改性铜铁氧化物中cu和fe的物质的量的比即a:b优选为(0.1~10):1,进一步优选为(0.2~7):1。

39.本发明提供的双功能复合金属氧化物催化剂包括钾改性铜锌铝氧化物;所述钾改性铜锌铝氧化物的化学式为k(y)-cu6zn3al1od;其中,y为以钾元素计,所述钾改性铜锌铝氧化物中钾的质量负载量。在本发明中,所述钾改性铜锌铝氧化物中钾的负载量优选为1wt%~10wt%,进一步优选为2wt%~8wt%。在本发明中,d为原子比,满足所述双功能复合金属氧化物催化剂的总化合价为零。

40.在本发明中,所述锆改性铜铁氧化物和钾改性铜锌铝氧化物的质量比优选为(0.2~5):1,进一步优选为(0.25~4.5):1,更优选为(0.3~4):1。

41.在本发明中,所述双功能复合金属氧化物催化剂的粒径优选为10~60目,进一步优选为20~50目,更优选为30~40目。本发明将所述双功能复合金属氧化物催化剂的粒径控制为10~60目,有利于更好地催化co2加氢制低碳醇。

42.本发明提供的双功能复合金属氧化物催化剂以锆改性铜铁氧化物为主催化剂,主要进行co2加氢制低碳醇(c

2

oh);钾改性铜锌铝氧化物为助催化剂,可促进更多co中间体的形成;两种组分配合使用有利于加速co与ch

x

的耦合反应形成更多低碳醇。

43.本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂的制备方法,包括以下步骤:

44.将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液;

45.将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体;

46.将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物;

47.将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物;

48.将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂;

49.所述复合剂包括沉淀剂或络合剂。

50.本发明将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液。

51.在本发明中,所述水溶性铁盐优选包括硝酸铁、硫酸铁和氯化铁中的一种或多种,进一步优选为硝酸铁。在本发明中,所述水溶性铜盐优选包括硝酸铜、硫酸铜和氯化铜中的一种或多种,进一步优选为硝酸铜。在本发明中,所述水溶性锆盐优选包括硝酸锆、硫酸锆和氯化锆中的一种或多种,进一步优选为硝酸锆。在本发明中,所述溶解的试剂优选包括水,所述水优选包括去离子水。

52.本发明对所述水溶性铁盐、水溶性铜盐和水溶性锆盐溶解的操作没有特定的要

求,采用本领域技术人员熟知的溶解操作即可。

53.在本发明中,所述锆改性铜铁复合金属离子盐溶液中铁离子的浓度优选为0.01~3.0mol/l,进一步优选为0.03~2.5mol/l,更优选为0.05~2.0mol/l。在本发明中,所述锆改性铜铁复合金属离子盐溶液中铜离子的浓度优选为0.1~5.0mol/l,进一步优选为0.2~3.0mol/l,更优选为0.3~2.5mol/l。在本发明中,所述锆改性铜铁复合金属离子盐溶液中锆离子的浓度优选为0.01~3.0mol/l,进一步优选为0.02~2.5mol/l,更优选为0.03~2.0mol/l。

54.得到锆改性铜铁复合金属离子盐溶液后,本发明将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体。

55.在本发明中,所述复合剂包括沉淀剂或络合剂。

56.在本发明中,所述沉淀剂优选包括水溶性碳酸盐、水溶性碳酸氢盐和水溶性氢氧化物中的一种或多种,进一步优选为水溶性氢氧化物。在本发明中,所述水溶性碳酸盐优选包括碳酸铵、碳酸钠和碳酸钾中的一种或多种,进一步优选为碳酸钾。在本发明中,所述水溶性碳酸氢盐优选包括碳酸氢铵、碳酸氢钠和碳酸氢钾中的一种或多种,进一步优选为碳酸氢钾。在本发明中,所述水溶性氢氧化物优选包括氢氧化钠和/或氢氧化钾,进一步优选为氢氧化钾。在本发明中,当所述沉淀剂优选包括两种及以上物质时,本发明对各物质的质量比没有特殊的限定,以任意比例添加即可。

57.在本发明中,所述络合剂优选包括葡萄糖、柠檬酸、酒石酸、水杨酸和己二酸中的一种或多种,进一步优选为葡萄糖。在本发明中,当所述络合剂优选包括两种及以上物质时,本发明对各物质的质量比没有特殊的限定,以任意比例添加即可。

58.在本发明中,所述复合剂优选以复合剂水溶液的形式加入。在本发明中,所述复合剂水溶液的浓度优选为0.4~6.0mol/l,进一步优选为0.8~5.0mol/l。

59.在本发明中,所述锆改性铜铁复合金属离子盐溶液中金属离子的总物质的量和复合剂的物质的量的比优选为1:(0.5~7),进一步优选为1:(2~5)。本发明将锆改性铜铁复合金属离子盐溶液中金属离子的总物质的量和复合剂的物质的量的比控制在上述范围,有助于充分进行复合反应(络合反应或沉淀反应),促进复合金属氧化物的生成,保证了原料的有效利用。

60.在本发明中,所述复合反应优选包括沉淀反应或络合反应;当所述复合剂为沉淀剂时,所述复合反应优选为沉淀反应;当所述复合剂优选为络合剂时,所述复合反应优选为络合反应。

61.在本发明中,所述复合反应的温度优选为50~95℃,进一步优选为60~85℃;所述复合反应的时间优选为2~10h,进一步优选为3~8h。在本发明中,所述复合反应的ph值优选为7。

62.所述络合反应后,本发明优选还包括:将得到的络合反应体系进行干燥。在本发明中,所述干燥的温度优选为80~120℃,进一步优选为90~110℃,更优选为100℃;所述干燥的时间优选为3~16h,进一步优选为4~15h,更优选为6~13h。在本发明中,所述干燥的装置优选为烘箱。

63.所述沉淀反应后,本发明优选还包括:将得到的沉淀反应体系依次进行洗涤、离心和干燥。在本发明中,所述洗涤的试剂优选包括水,所述水优选包括去离子水;所述洗涤的

次数优选为1~8次,进一步优选为3~6次。在本发明中,所述干燥的温度优选为80~120℃,进一步优选为90~110℃,更优选为100℃;所述干燥的时间优选为3~16h,进一步优选为4~15h,更优选为6~13h。在本发明中,所述干燥的装置优选为烘箱。

64.得到锆改性铜铁氧化物前驱体后,本发明将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物。

65.在本发明中,所述焙烧的温度优选为350~800℃,进一步优选为400~700℃,更优选为400~650℃;由室温升至所述焙烧的温度的速率优选为2~5℃/min;所述焙烧的时间优选为3~10h,进一步优选为4~9h,更优选为4~8h。在本发明中,所述焙烧的气氛优选为空气。在本发明中,所述焙烧的装置优选为马弗炉。

66.本发明将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物。在本发明中,所述铜锌铝氧化物优选购自中国石化南京化工研究院。本发明对所述钾离子浸渍改性的操作没有特殊的限定,采用本领域技术人员所熟知的浸渍方法即可。

67.得到锆改性铜铁氧化物和钾改性铜锌铝氧化物后,本发明将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂。

68.在本发明中,所述锆改性铜铁氧化物与钾改性铜锌铝氧化物的质量比优选为(0.2~5):1,进一步优选为(0.3~4):1,更优选为(0.5~3):1。

69.在本发明中,所述混合优选为研磨混合;所述研磨混合优选为机械研磨混合。

70.所述混合后,本发明优选还包括将得到的混合固体依次进行压片、破碎和筛分。在本发明中,所述压片的压力优选为10.0~20mpa。本发明对所述破碎和筛分的操作没有特殊的限定,采用本领域技术人员熟知的破碎和筛分的技术方案即可。

71.本发明提供的制备方法操作简单,且无二次污染,适宜规模化工业应用。

72.本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂或上述技术方案所述的制备方法制备的双功能复合金属氧化物催化剂在二氧化碳加氢制低碳醇中的应用。

73.在本发明中,当所述双功能复合金属氧化物催化剂用于二氧化碳加氢制低碳醇时,优选包括以下步骤:

74.将双功能复合金属氧化物催化剂进行还原反应,得到活化催化剂;

75.在所述活化催化剂的作用下,将co2与h2的混合气体进行加氢反应,得到低碳醇。

76.本发明将双功能复合金属氧化物催化剂进行还原反应,得到活化催化剂。

77.在本发明中,所述还原反应的温度优选为200~500℃,进一步优选为250~450℃;所述还原反应的时间优选为1~4h,进一步优选为2~3h。在本发明中,所述还原反应优选在氢气氛围中进行。

78.得到活化催化剂后,本发明在所述活化催化剂的作用下,将co2与h2的混合气体进行加氢反应,得到低碳醇。

79.本发明中,所述混合气体中h2和co2的体积比优选为(1~9):1,进一步优选为(2~8):1,更优选为(3~6):1。在本发明中,所述混合气体的空速优选为500~60000ml/(h

·

g),进一步优选为700~55000ml/(h

·

g),更优选为1000~40000ml/(h

·

g)。在本发明中,所述加氢反应的温度优选为200~400℃,进一步优选为250~380℃,更优选为300~360℃;所述加氢反应的压力优选为1~5mpa,进一步优选为1.5~4.5mpa,更优选为2~4mpa;所述加氢

反应的时间优选为10~800h,进一步优选为20~500h,更优选为50~350h。

80.下面结合实施例对本发明提供的双功能复合金属氧化物催化剂及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

81.实施例1

82.将80.80g(0.2mol)九水合硝酸铁、48.32g(0.2mol)三水合硝酸铜和2.58g(0.006mol)五水合硝酸锆溶解在200ml去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总物质的量和氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/l,铜离子的浓度为1.00mol/l,锆离子的浓度为0.03mol/l,氢氧化钾水溶液的浓度为4.06mol/l);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)。

83.钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)的制备方法。

84.cu6zn3al1o

10.5

为工业cuznal氧化物购买于中国石化南京化工研究院;将15.52g kno3加入到烧杯中并加入50ml去离子水中,搅拌至溶解,加入150gcuznal氧化物,超声(100rpm)30分钟,在100℃烘箱中干燥12h,得到前驱体,并转移至马弗炉中,以2℃/min的速率升至450℃,在空气气氛下焙烧4h,自然冷却,得到k(4wt%)-cu6zn3al1o

10.9

。

85.将上述锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在15.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

86.实施例2

87.将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和21.47g五水合硝酸锆(0.05mol)溶解在200ml去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将75.75g氢氧化钾(1.35mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/l,铜离子的浓度为1.00mol/l,锆离子的浓度为0.25mol/l,氢氧化钾水溶液的浓度为4.50mol/l);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(zr(11.98wt%)-cu1fe1o3)。

88.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

89.将上述锆改性铜铁氧化物(zr(11.98wt%)-cu1fe1o3)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

90.实施例3

91.将40.40g九水合硝酸铁(0.1mol)、72.48g三水合硝酸铜(0.3mol)和2.58g五水合

硝酸锆(0.006mol)溶解在200ml去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为0.50mol/l,铜离子的浓度为1.50mol/l,锆离子的浓度为0.03mol/l,氢氧化钾水溶液的浓度为4.06mol/l);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(zr(1.68wt%)-cu

1.5

fe

0.5o2.31

);

92.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

93.将上述锆改性铜铁氧化物(zr(1.68wt%)-cu

1.5

fe

0.5o2.31

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

94.实施例4

95.将121.20g九水合硝酸铁(0.3mol)、24.16g三水合硝酸铜(0.1mol)和2.58g五水合硝酸锆(0.006mol)溶解在200ml去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中的金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.50mol/l,铜离子的浓度为0.50mol/l,锆离子的浓度为0.03mol/l,氢氧化钾水溶液的浓度为4.06mol/l);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(zr(1.67wt%)-cu

0.5

fe

1.5o2.81

)。

96.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

97.将上述锆改性铜铁氧化物(zr(1.67wt%)-cu

0.5

fe

1.5o2.81

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

98.实施例5

99.将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和2.58g五水合硝酸锆(0.006mol)溶解在200ml去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中的金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/l,铜离子的浓度为1.00mol/l,锆离子的浓度为0.03mol/l,氢氧化钾水溶液的浓度为4.06mol/l);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)。

100.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

101.将上述锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比0.5:1进行研磨混合,然后在15.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

102.实施例6

103.将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和2.58g五水合硝酸锆(0.006mol)溶解在200ml去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/l,铜离子的浓度为1.00mol/l,锆离子的浓度为0.03mol/l,氢氧化钾水溶液的浓度为4.06mol/l);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)。

104.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

105.将上述锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比2:1进行研磨混合,然后在15.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

106.实施例7

107.将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和2.58g五水合硝酸锆(0.006mol)溶解于500ml去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;在上述混合溶液中加入241.37g葡萄糖(1.34mol),混合均匀,得到复合金属离子盐溶液(复合金属离子盐溶液中金属离子的总的物质的量与葡萄糖的物质的量的比为1:3,铁离子的浓度为0.40mol/l,铜离子浓度为0.40mol/l,锆离子的浓度为0.012mol/l),在80℃、搅拌条件下络合反应8h,然后放置于100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体在马弗炉中,以2℃/min的速率升至500℃、空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)。

108.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

109.将上述锆改性铜铁氧化物(zr(1.68wt%)-cu1fe1o

2.56

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

110.对比例1

111.将80.80g九水合硝酸铁(0.2mol)、48.32g(0.2mol)三水合硝酸铜溶解在200ml去离子水中,得到硝酸铁和硝酸铜的混合溶液;将67.33g氢氧化钾(1.2mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁和硝酸铜的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/l,铜离子的浓度为1.00mol/l,氢氧化钾水溶液的浓度为4.00mol/l);将上述硝酸铁和硝酸铜的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗

所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(cu1fe1o

2.5

)。

112.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

113.将上述铜铁氧化物(cu1fe1o

2.5

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

114.对比例2

115.将40.40g九水合硝酸铁(0.1mol)、72.48g三水合硝酸铜(0.3mol)溶解在200ml去离子水中,得到硝酸铁和硝酸铜的混合溶液;将67.33g氢氧化钾(1.2mol)溶解于200ml去离子水中,得到氢氧化钾水溶液(硝酸铁和硝酸铜的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为0.50mol/l,铜离子的浓度为1.50mol/l,氢氧化钾水溶液的浓度为4.00mol/l);将上述硝酸铁和硝酸铜的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(cu

1.5

fe

0.5o2.25

)。

116.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

117.将上述铜铁氧化物(cu

1.5

fe

0.5o2.25

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

118.对比例3

119.将121.20g九水合硝酸铁(0.3mol)、24.16g三水合硝酸铜(0.1mol)溶解在200ml去离子水中,得到硝酸铁和硝酸铜的混合溶液;将67.33g氢氧化钾(1.2mol)溶解于300ml去离子水中,得到氢氧化钾水溶液(硝酸铁和硝酸铜的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.50mol/l,铜离子的浓度为0.50mol/l,氢氧化钾水溶液的浓度为4.00mol/l);将上述硝酸铁和硝酸铜的混合溶液和氢氧化钾水溶液与1000ml去离子水混合,调节ph值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(cu

0.5

fe

1.5o2.75

)。

120.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

121.将上述铜铁氧化物(cu

0.5

fe

1.5o2.75

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比1:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

122.对比例4

123.将80.80g九水合硝酸铁(0.2mol)和48.32g三水合硝酸铜(0.2mol)溶解于500ml去离子水中,得到硝酸铁、硝酸铜的混合溶液;在上述硝酸铁、硝酸铜的混合溶液中加入237.80g(1.32mol)葡萄糖,混合均匀,得到复合金属离子盐溶液(复合金属离子盐溶液中金

属离的总的物质的量子与葡萄糖的物质的量的比为1:3,铁离子的浓度为0.40mol/l,铜离子浓度为0.40mol/l),在80℃、搅拌条件下络合反应8h,然后放置于100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体在马弗炉中,以2℃/min的速率升至500℃、空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(cu1fe1o

2.5

)。

124.k(4wt%)-cu6zn3al1o

10.9

的制备方法同实施例1。

125.将上述铜铁氧化物(cu1fe1o

2.5

)和钾改性铜锌铝氧化物(k(4wt%)-cu6zn3al1o

10.9

)按照质量比0.5:1进行研磨混合,然后在10.0mpa下进行压片,最后进行破碎和筛分,得到粒度为20~40目的双功能复合金属氧化物催化剂。

126.应用例

127.将实施例1~7和对比例1~4所制备的双功能复合金属氧化物催化剂分别进行还原处理,还原处理在h2气氛中,400℃、还原处理2h,得到活化催化剂。

128.在活化催化剂的作用下,将co2与h2的混合气体进行加氢反应,得到低碳醇;其中,加氢反应的条件为:温度为300℃,压力为4.0mpa,h2与co2的体积比为3:1,空速为6000ml/(h

·

g)。

129.实施例1~7和对比例1~4所制备的双功能复合金属氧化物催化剂的催化性能,如表1所示。

130.表1实施例和对比例所得双功能复合金属氧化物催化剂的催化性能

[0131][0132]

其中,c

2-c

40

表示乙烷、丙烷和丁烷之和,c

2-c

4=

表示乙烯、丙烯和丁烯之和,other-hc表示除了甲烷、乙烷、丙烷、丁烷、乙烯、丙烯和丁烯之外的其他碳氢化合物之和,含氧化合物表示甲醇、二甲醚和低碳醇之和,其中低碳醇(c

2

oh)表示除甲醇之外的其他醇之和,c

2

oh时空产率表示除了甲醇之外的其他醇时空产率之和。

[0133]

由表1催化结果可以看出,本发明提供的双功能复合金属氧化物催化剂具有优异的co2加氢制低碳醇催化性能;co2转化率可达36.3%,而副产物co选择性低至12.3%。低碳醇的时空产率高达89.1mg

·gcat-1

·

h-1

。与对比例1~4相比,不进行锆改性的传统铜铁基催化剂,虽然其co2转化率也可达29.1~31.1%,但低碳醇时空产率不超过58.3mg

·gcat-1

·

h-1

。

[0134]

图1为实施例1所得双功能复合金属氧化物催化剂的xrd谱图,从图1可知:所得双功能复合金属氧化物催化剂主要出现氧化铜的特征峰,而氧化铁的特征峰几乎观察不到,说明它们是高分散的,也证实了铜和铁物质之间存在紧密相互作用。

[0135]

图2为实施例1所得双功能复合金属氧化物催化剂在co2加氢制低碳醇反应中co2的

转化率和co的选择性以及c

2

oh时空产率随时间变化曲线图;从图2可知:所得双功能复合金属氧化物催化剂在co2加氢过程中展现出了高的co2转化率和c

2

oh时空产率,分别可达36.3%和89.1mg

·gcat-1

·

h-1

,而co副产物选择性仅为12.3%。

[0136]

由以上实施例可知,本发明提供的双功能复合金属氧化物催化剂用于催化二氧化碳制低碳醇反应,具有高催化活性(高二氧化碳转化率)、高低碳醇时空产率以及较低的副产物一氧化碳选择性的性能。

[0137]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。