1.本发明主要涉及催化材料制备的技术领域及柴油机尾气净化技术领域,具体为一种铈锰碳烟颗粒物催化剂的制备方法。

背景技术:

2.相比汽油发动机,柴油发动机在动力性、燃油经济性、耐用性等方面表现更为优秀,虽然柴油机排放的碳氢化合物和一氧化碳只有相同排量汽油机的1/5左右,但其排放的碳烟颗粒物数量却远比汽油机高,碳烟颗粒物能吸附许多如酚、苯并芘、邻苯二甲酸二丁酯、胺和其他一些有机化合物,致癌性强,会引起心血管疾病、呼吸系统疾病和皮肤细胞改变,危害健康。目前,采用柴油机颗粒物捕集器是解决柴油机排放颗粒物的机外净化方式,该捕集器对颗粒物的截留效率可达90%以上,但需要在其内壁上涂覆高活性的碳烟催化燃烧催化剂,才可保证在柴油机尾气排气温度范围内实现碳烟颗粒物的燃烧、捕集器得到再生,否则随着捕集颗粒物的增多会导致背压升高,发生堵塞。由于贵金属催化剂具备良好的碳烟催化燃烧活性,是目前商业应用最广的催化剂。但贵金属为稀缺的资源,价格昂贵,开发出活性能与贵金属催化剂媲美的贱金属催化剂具有重大的意义。

3.我国是世界稀土出口的第一大国,拥有极为富的稀土资源,稀土元素铈具有独特的4f电子层结构,未能全电子占据,储氧/释氧能力非常优异,其释放出的活性氧对碳烟氧化非常有利。过渡金属锰的d轨道电子未能被填满,因此其存在多种价态,在催化碳烟燃烧时因其价态发生转变而形成氧空位,从而表现出很高的催化活性。结合铈与锰的优势,所制备出的铈锰催化剂被认为具有替代贵金属催化剂的潜力。

4.但在之前的报道中,虽然铈锰催化剂在贱金属催化剂中表现出了优异的碳烟催化活性,但其性能与贵金属催化剂相比还是存在一定的差距,这就制约了其商业化运用。因此有必要从织构性能、氧化还原性能等方面进一步提升贱金属铈锰催化剂的活性,同时也需要兼顾使用简单的工艺,在排放浓度满足国家标准的前提下,降低催化剂的运用成本。

5.在开发低温高活性的碳烟颗粒物催化燃烧燃烧方面,申请号202110074661.9专利文献涉及一种金修饰锰基氧化物催化剂及其制备和应用,该催化剂的组成主要是贵金属活性组分au和氧化物载体mn3o4。采用au/mn3o4复合催化剂,有利于提高碳烟燃烧的活性,能够使碳烟颗粒物的燃烧温度大幅度降低,使碳烟颗粒物燃烧为co2的温度降低到柴油车尾气的排气温度范围内,但其要用到贵金属au,制备成本较高。申请号cn201510004640.4专利文献涉及一种3dom担载钾锰铈复合氧化物的催化剂及制备和应用,该催化剂以三维有序氧化物为载体,以碱金属、过渡金属和稀土金属的复合氧化物为活性组分制备得到,其独特的大孔孔道结构有利于碳烟从各个方向进入孔内,为碳烟颗粒的扩散提供最佳的流速以及更高的效率,但该催化剂需要特定的三维有序大孔结构,催化剂制备要求较高。申请号cn201410217081.0专利文献及一种用于柴油车尾气中碳烟消除催化剂的制备方法与应用,该催化剂的组成为锰基氧化物和铈基氧化物混合物,制备方法是配置一定浓度的碳酸铵溶液,在室温搅拌下将盐溶液逆向滴入碳酸铵溶液中,在空气中干燥得到前驱体固体,经过焙

烧,制得催化剂,在本发明中将该方法做为对比例,根据活性测试结果可知,本发明中的实施例所制备催化剂碳烟催化活性优于对比例。

技术实现要素:

6.本发明主要提供了一种铈锰碳烟颗粒物催化剂的制备方法,用以解决上述背景技术中提出的技术问题。

7.本发明解决上述技术问题采用的技术方案为:

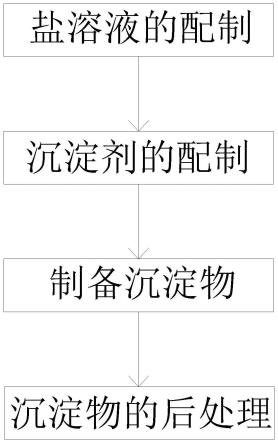

8.一种铈锰碳烟颗粒物催化剂的制备方法,包括以下步骤:

9.步骤一、盐溶液的配制,按照化学计量比称取对应的稀土铈前驱体以及过渡金属锰前驱体并用去离子水溶解,以得到盐溶液一;

10.步骤二、沉淀剂的配制,配制碱溶液作为沉淀剂,以得到沉淀剂一;

11.步骤三、制备沉淀物,将盐溶液一以及沉淀剂一均加入滴定沉淀装置,将沉淀剂一逐滴滴加到盐溶液一中,控制滴定完成后的最终ph值为八到九,以得到沉淀物一;

12.步骤四、沉淀物的后处理,将沉淀物一放入水浴锅中进行陈化,并在陈化后进行抽滤、炒干以及焙烧,焙烧完成后得到铈锰催化剂成品。

13.步骤一中稀土铈前驱体以及过渡金属锰前驱体中铈元素和锰元素的摩尔分数相加为一,所述稀土铈前驱体为硝酸铈铵、硝酸铈中的一种或多种,所述过渡金属锰前驱体为醋酸锰、硝酸锰中的一种或多种,便于前驱体快速在去离子水中溶解。

14.步骤二中碱溶液为碳酸铵溶液、氨水、氢氧化钠溶液、碳酸钠溶液中的至少一种,碱溶液的浓度为三摩尔每升,通过碱溶液将盐溶液沉淀后以氢氧化物形式析出。

15.步骤三中滴定温度为三十至九十摄氏度。在本优选的实施例中,通过设定的滴定温度便于提升催化剂的低温催化净化性能。

16.步骤四中陈化的条件为时间二至八小时,温度为六十至一百摄氏度,炒干的条件为时间六至二十四小时,温度为七十至一百二十摄氏度,焙烧的条件为时间四至六小时,温度为四百五十至六百摄氏度。在本优选的实施例中,通过陈化、抽滤、炒干以及焙烧的后处理工艺便于获得氧化还原性能高、织构性能好的催化碳烟燃烧催化剂。

17.所述滴定沉淀装置包括罐体,所述罐体底部设有执行端延伸至所述罐体内的搅拌部件,所述罐体顶部设有碱液盒,所述碱液盒顶部设有顶盖;

18.所述碱液盒内壁底部线性阵列设有多个底部贯穿所述碱液盒的滴定盒,所述滴定盒顶部设有罩板,所述滴定盒底部设有漏液口,所述滴定盒内壁且位于所述漏液口内设有第一密封凸起,所述滴定盒内铰接翻转板,所述翻转板靠近所述第一密封凸起的一侧底部设有第二密封凸起,所述翻转板远离所述第二密封凸起一侧的底部通过薄膜连接漏液口远离所述第一密封凸起的一侧,所述滴定盒内且位于所述翻转板远离所述第二密封凸起一侧设有用于拉动翻转板的弹力拉动部件,所述翻转板侧壁对称设有挡水板,所述挡水板侧壁穿设有第一进液口,所述滴定盒侧壁穿设有与所述第一进液口位置对应的第二进液口,所述挡水板侧壁设有浮力阻液部件,所述罩板顶部设有执行端延伸至所述罩板的拨板部件,所述拨板部件用于拨动翻转板。在本优选的实施例中,通过滴定沉淀装置便于碱液定量滴入金属盐溶液,且耗能低。

19.所述搅拌部件包括设于所述罐体底部的定位盒,设于所述定位盒内的电机,设于

所述电机执行端且延伸至所述罐体内的轴杆,以及设于所述轴杆外壁且位于所述罐体内的多个搅拌叶片。在本优选的实施例中,通过搅拌部件便于碱液与金属盐溶液的均匀混合。

20.所述弹力拉动部件包括设于所述滴定盒内壁的定位板,以及一端连接所述定位板侧壁、另一端连接所述翻转板外壁的拉力弹簧。在本优选的实施例中,通过弹力拉动部件便于拉动翻转板。

21.所述浮力阻液部件包括设于所述挡水板外壁的漏液盒,穿设于所述漏液盒且与所述第一进液口位置对应的贯穿孔,以及设于所述漏液盒内的浮块。在本优选的实施例中,通过浮力阻液部件便于控制进入滴定盒内的碱液的量。

22.所述拨板部件包括设于所述罩板顶部的微型直线导轨,设于所述微型直线导轨执行端的移动板,嵌设于所述移动板侧壁的定位槽,以及侧壁顶部铰接所述定位槽内壁的拨动板。在本优选的实施例中,通过拨板部件便于逐个拨动翻转板。

23.与现有技术相比,本发明的有益效果为:

24.通过发明中的碳烟颗粒物催化剂的制备方法得到的高活性铈锰催化剂应用于降低柴油机尾气中碳烟燃烧的温度,净化大气环境。

25.本发明对传统的共沉淀法进行了改性,该方法采用滴定沉淀装置将碱溶液逐滴加入到金属盐溶液中,并配合催化剂制备过程中各条件的控制,操作简单,重复性能好,所得产品织构性能好,催化剂与碳烟接触性能好,活性高,可令碳烟在更低温度下起燃和燃尽,增加颗粒物捕集器抗灰分积累的能力,降低dpf背压性能好,缩短捕集器再生时间,利于工业化大规模生产;

26.制备过程中以硝酸铈铵、硝酸铈、醋酸锰以及硝酸锰为原料,可快速在去离子水中溶解,通过碱溶液将盐溶液沉淀后以氢氧化物形式析出,通过设定的滴定温度便于提升催化剂的低温催化净化性能,通过陈化、抽滤、炒干以及焙烧的后处理工艺便于获得氧化还原性能高、织构性能好的催化碳烟燃烧催化剂;

27.通过滴定沉淀装置便于碱液定量滴入金属盐溶液,且耗能低,滴定沉淀装置通过搅拌部件便于碱液与金属盐溶液的均匀混合,通过浮力阻液部件便于控制进入滴定盒内的碱液的量,通过弹力拉动部件便于拉动翻转板,通过拨板部件便于逐个拨动翻转板,以便于翻转板转动后定量的碱液经滴定盒进入罐体。

28.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

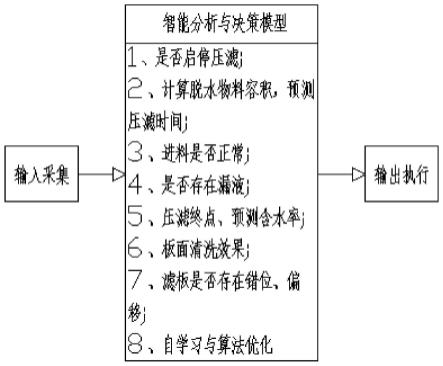

29.图1为本发明的整体工艺流程图;

30.图2为本发明的滴定沉淀装置结构轴测图;

31.图3为本发明的滴定沉淀装置结构爆炸图;

32.图4为本发明的碱液盒内部结构爆炸图;

33.图5为本发明的滴定盒内部结构爆炸图;

34.图6为本发明的滴定沉淀装置结构剖视图;

35.图7为本发明的a处结构放大图;

36.图8为本发明的b处结构放大图;

37.图9为本发明的实施例1-5的dtg(对热重曲线进行一次微分所得曲线)曲线图;

38.图10为本发明的对比例1-5的dtg曲线图;

39.图11为本发明的对比例6-7的dtg曲线图。

40.图12为实施例1、实施例5、对比例1、对比例5的程序升温还原(h

2-tpr)曲线图。

41.图13为对比例1-5的扫描电子显微镜(sem)图。

42.图14为实施例1-5的扫描电子显微镜(sem)图。

43.附图说明:10、滴定沉淀装置;11、罐体;111、碱液盒;112、顶盖;113、滴定盒;1131、漏液口;1132、第一密封凸起;1133、第二进液口;114、罩板;12、搅拌部件;121、定位盒;122、电机;123、轴杆;124、搅拌叶片;13、翻转板;131、第二密封凸起;14、薄膜;15、弹力拉动部件;151、定位板;152、拉力弹簧;16、挡水板;161、第一进液口;17、浮力阻液部件;171、漏液盒;172、贯穿孔;173、浮块;18、拨板部件;181、微型直线导轨;182、移动板;183、定位槽;184、拨动板。

具体实施方式

44.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

45.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

46.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

47.请着重参照附图1所示,在本发明一优选实施例中,一种铈锰碳烟颗粒物催化剂的制备方法,包括以下步骤:步骤一、盐溶液的配制,按照化学计量比称取对应的稀土铈前驱体以及过渡金属锰前驱体并用去离子水溶解,以得到盐溶液一;步骤二、沉淀剂的配制,配制碱溶液作为沉淀剂,以得到沉淀剂一;步骤三、制备沉淀物,将盐溶液一以及沉淀剂一均加入滴定沉淀装置10,将沉淀剂一逐滴滴加到盐溶液一中,控制滴定完成后的最终ph值为八到九,以得到沉淀物一;步骤四、沉淀物的后处理,将沉淀物一放入水浴锅中进行陈化,并在陈化后进行抽滤、炒干以及焙烧,焙烧完成后得到铈锰催化剂成品,步骤一中稀土铈前驱体以及过渡金属锰前驱体中铈元素和锰元素的摩尔分数相加为一,所述稀土铈前驱体为硝酸铈铵、硝酸铈,所述过渡金属锰前驱体为醋酸锰、硝酸锰,步骤二中碱溶液为碳酸铵溶液、氨水、氢氧化钠溶液、碳酸钠溶液中的至少一种,碱溶液的浓度为三摩尔每升,步骤三中滴定温度为三十至九十摄氏度,步骤四中陈化的条件为时间二至八小时,温度为六十至一百摄氏度,炒干的条件为时间六至二十四小时,温度为七十至一百二十摄氏度,焙烧的条件为时间四至六小时,温度为四百五十至六百摄氏度。

48.需要说明的是,在本实施例中,制备时,按照化学计量比称取对应的硝酸铈铵、硝酸铈、醋酸锰以及硝酸锰并用去离子水溶解,溶解完成后将溶解液装入罐体11,选取碳酸铵

溶液、氨水、氢氧化钠溶液、碳酸钠溶液中的一种或多种配制碱液,碱溶液的浓度为三摩尔每升,配制好的碱液放入碱液盒111,通过滴定沉淀装置10将碱液滴入溶解液,控制滴定时的温度为三十至九十摄氏度,控制滴定完成后的最终ph值为八到九,此时固体自溶解液中析出,将固体放入水浴锅中进行陈化,陈化的条件为时间二至八小时,温度为六十至一百摄氏度,并在陈化后进行抽滤、炒干以及焙烧,焙烧完成后得到铈锰催化剂成品,炒干的条件为时间六至二十四小时,温度为七十至一百二十摄氏度,焙烧的条件为时间四至六小时,温度为四百五十至六百摄氏度。

49.请着重参照附图2-8所示,在本发明优选实施例中,所述滴定沉淀装置10包括罐体11,所述罐体11底部设有执行端延伸至所述罐体11内的搅拌部件12,所述罐体11顶部设有碱液盒111,所述碱液盒111顶部设有顶盖112;

50.所述碱液盒111内壁底部线性阵列设有多个底部贯穿所述碱液盒111的滴定盒113,所述滴定盒113顶部设有罩板114,所述滴定盒113底部设有漏液口1131,所述滴定盒113内壁且位于所述漏液口1131内设有第一密封凸起1132,所述滴定盒113内铰接翻转板13,所述翻转板13靠近所述第一密封凸起1132的一侧底部设有第二密封凸起131,所述翻转板13远离所述第二密封凸起131一侧的底部通过薄膜14连接漏液口1131远离所述第一密封凸起1132的一侧,所述滴定盒113内且位于所述翻转板13远离所述第二密封凸起131一侧设有用于拉动翻转板13的弹力拉动部件15,所述翻转板13侧壁对称设有挡水板16,所述挡水板16侧壁穿设有第一进液口161,所述滴定盒113侧壁穿设有与所述第一进液口161位置对应的第二进液口1133,所述挡水板16侧壁设有浮力阻液部件17,所述罩板114顶部设有执行端延伸至所述罩板114的拨板部件18,所述拨板部件18用于拨动翻转板13,所述搅拌部件12包括设于所述罐体11底部的定位盒121,设于所述定位盒121内的电机122,设于所述电机122执行端且延伸至所述罐体11内的轴杆123,以及设于所述轴杆123外壁且位于所述罐体11内的多个搅拌叶片124,所述弹力拉动部件15包括设于所述滴定盒113内壁的定位板151,以及一端连接所述定位板151侧壁、另一端连接所述翻转板13外壁的拉力弹簧152,所述浮力阻液部件17包括设于所述挡水板16外壁的漏液盒171,穿设于所述漏液盒171且与所述第一进液口161位置对应的贯穿孔172,以及设于所述漏液盒171内的浮块173,所述拨板部件18包括设于所述罩板114顶部的微型直线导轨181,设于所述微型直线导轨181执行端的移动板182,嵌设于所述移动板182侧壁的定位槽183,以及侧壁顶部铰接所述定位槽183内壁的拨动板184。

51.需要说明的是,在本实施例中,罐体11内可设置加热片、温度传感器、ph值传感器,以便于对罐体11内的液体进行加热,同时便于了解罐体11内的温度信息以及ph值信息,滴定前碱液放入碱液盒111,溶解液装入罐体11;

52.滴定时,拨板部件18逐个拨动翻转板13,翻转板13转动后第一进液口161与第二进液口1133错位,以防止碱液盒111内的碱液进入滴定盒113,第一密封凸起1132与第二密封凸起131分离,滴定盒113内的液体即可经漏液口1131进入罐体11,或经翻转板13侧壁的贯通孔流过后再经漏液口1131进入罐体11;

53.翻转板13转动至翻转板13的顶部低于拨板部件18的执行端时,弹力拉动部件15带动翻转板13复位,翻转板13复位后第一密封凸起1132与第二密封凸起131抵接,薄膜14被翻转板13拉展后对漏液口1131进行封挡,第一进液口161与第二进液口1133恢复重合,碱液盒

111内的碱液经第二进液口1133、第一进液口161以及漏液盒171进入滴定盒113,碱液带动浮块173上移,浮块173堵塞贯穿孔172后,碱液无法进入滴定盒113,以完成碱液的定量,以等待拨板部件18的下一次拨动;

54.进一步的,拨板部件18工作时,微型直线导轨181执行端带动移动板182移动,移动板182带动拨动板184转动,拨动板184拨动翻转板13时,移动板182给与拨动板184支撑力,拨动板184复位且接触时翻转板13,拨动板184绕其与移动板182的铰接处转动;

55.进一步的,弹力拉动部件15工作时,拉力弹簧152给与翻转板13弹性拉力;

56.进一步的,搅拌部件12工作时,电机122执行端带动轴杆123转动,轴杆123带动搅拌叶片124转动,以对溶液进行搅拌,以加速混合。

57.碳烟颗粒物催化燃烧活性评价:

58.选用瑞士mettler公司的tga/dsc热重分析仪进行催化剂的碳烟催化燃烧活性评价,德国degussa公司的printex-u碳黑用于模拟柴油机排放的碳烟。10mg碳烟颗粒物与100mg催化剂样品按照质量比为1:10在研钵中仔细研磨10min,达到紧密接触状态。将10mg左右的混合物从30℃升温到600℃进行程序升温反应,升温速率为10℃/min,反应气氛为10%o2/n2,气体流速为30ml/min。对热重tg曲线进行一次微分可得到dtg曲线,将碳烟颗粒物失重最大时对应的温度定义为tm(dtg曲线的峰值),用其作为评价催化剂活性的标准。

△

t为采用相同沉淀剂时对比例与实施例tm的差值。

59.实施例1:

60.(1)称取56.6g ce(no3)2·

6h2o溶解于280ml去离子水中,量取17.1ml mn(no3)2溶液与ce(no3)2·

6h2o溶液混合均匀。配制(nh4)2co3与nh3·

h2o的摩尔体积比为3mol/l:3mol/l的碱溶液作为沉淀剂。

61.(2)在30℃时,采用滴定沉淀装置(10)将碱溶液逐滴滴加到混合盐溶液中,一直滴定到ph到达8.5~8.8之间,得到泥状氢氧化物沉淀物。

62.(3)将所得泥状沉淀物在90℃陈化6h,之后进行水洗抽滤直至ph为7,沉淀物放于坩埚中,用水浴锅和在80℃下炒干20h,用马弗炉在600℃下焙烧3h。

63.实施例2:

64.按照实施例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为仅使用3mol/l的(nh4)2co3作为碱溶液。

65.实施例3:

66.按照实施例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为仅使用3mol/l的nh3·

h2o作为碱溶液。

67.实施例4:

68.按照实施例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为使用3mol/l的naoh作为碱溶液。

69.实施例5:

70.按照实施例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为使用3mol/l的na2co3作为碱溶液。

71.对比例1:

72.按照实施例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(2)中改为将

碱溶液与混合盐溶液共同逐滴滴加进行共沉淀。

73.对比例2:

74.按照对比例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为仅使用3mol/l的(nh4)2co3作为碱溶液。

75.对比例3:

76.按照对比例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为仅使用3mol/l的nh3·

h2o作为碱溶液。

77.对比例4:

78.按照对比例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为使用3mol/l的naoh作为碱溶液。

79.对比例5:

80.按照对比例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(1)中改为使用3mol/l的na2co3作为碱溶液。

81.对比例6:

82.按照对比例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(2)中改为将混合盐溶液逐滴滴加到碱溶液中。

83.对比例7:

84.按照对比例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(2)中改为将混合盐溶液和碱溶液配制好后一起倒入烧杯中搅拌。

85.织构性能测试:

86.对实施例1~5和对比例1~7进行了织构性能(比表面和孔容)测试,结果见表1。

87.表1

[0088][0089]

由表1可以看出,对共沉淀法进行改性后,催化剂的织构性能显著增强,大的比表面和孔容有利于催化剂与碳烟之间的固-固接触,从而提升催化剂催化碳烟燃烧的活性。

[0090]

催化剂催化碳烟燃烧活性评价:

[0091]

依据上述催化剂活性评价方法对实施例1~5和对比例1~5进行活性评价,如图9及图10所示。从图中可以看出将盐碱共沉淀方法改为采用滴定沉淀装置(10)将碱逐滴滴入

盐后,不管用哪一种碱溶液,催化剂的活性均有大幅度提升,提升范围为10~50℃(沉淀剂种类不同,提升的程度有所不同)。本发明制备方法简单易操作,却能在很大程度上降低柴油机排放碳烟的燃烧温度(无催化剂时碳烟颗粒物的tm为657℃),具有重大的商业化运用前景。

[0092]

对比例6和对比例7的活性评价结果如图11所示,对比图9及图10,说明在使用的碱溶液相同时,将盐溶液滴入碱溶液的方法和将盐溶液和碱溶液共同倒入烧杯的方法所制备的催化剂活性虽然也优于传统的逐滴共沉淀法,但其活性仍不及将碱溶液逐滴加入到盐溶液中优秀。

[0093]

图12对比了采用将碱滴入盐的改性沉淀法和共同滴定的共沉淀法所制备的实施例1、实施例5、对比例1、对比例5的h

2-tpr图谱,可以得出,当采用的沉淀剂和其他制备条件相同时,采用改性共沉淀法所制备的铈锰催化剂具有更低的还原温度和更大的还原峰面积,良好的还原性能对提升碳烟颗粒物催化燃烧活性具有重要作用。

[0094]

图13和图14对比了对比例和实施例的微观形貌,在微米层面,除实施例4外,其他实施例均形成了颗粒均匀性更佳的多孔结构,这样的形貌有利于催化剂与碳烟颗粒物的充分接触,加快固-固反应的速率。

[0095]

本发明的具体流程如下:

[0096]

通过发明中的碳烟颗粒物催化剂的制备方法得到的高活性铈锰催化剂应用于降低柴油机尾气中碳烟燃烧的温度,净化大气环境。

[0097]

制备时,按照化学计量比称取对应的硝酸铈铵、硝酸铈、醋酸锰以及硝酸锰并用去离子水溶解,溶解完成后将溶解液装入罐体11,选取碳酸铵溶液、氨水、氢氧化钠溶液、碳酸钠溶液中的一种或多种配制碱液,碱溶液的浓度为三摩尔每升,配制好的碱液放入碱液盒111,通过滴定沉淀装置10将碱液滴入溶解液,控制滴定时的温度为三十至九十摄氏度,控制滴定完成后的最终ph值为八到九,此时固体自溶解液中析出,将固体放入水浴锅中进行陈化,陈化的条件为时间二至八小时,温度为六十至一百摄氏度,并在陈化后进行抽滤、炒干以及焙烧,焙烧完成后得到铈锰催化剂成品,炒干的条件为时间六至二十四小时,温度为七十至一百二十摄氏度,焙烧的条件为时间四至六小时,温度为四百五十至六百摄氏度;

[0098]

罐体11内可设置加热片、温度传感器、ph值传感器,以便于对罐体11内的液体进行加热,同时便于了解罐体11内的温度信息以及ph值信息,滴定前碱液放入碱液盒111,溶解液装入罐体11;

[0099]

滴定时,拨板部件18逐个拨动翻转板13,翻转板13转动后第一进液口161与第二进液口1133错位,以防止碱液盒111内的碱液进入滴定盒113,第一密封凸起1132与第二密封凸起131分离,滴定盒113内的液体即可经漏液口1131进入罐体11,或经翻转板13侧壁的贯通孔流过后再经漏液口1131进入罐体11;

[0100]

翻转板13转动至翻转板13的顶部低于拨板部件18的执行端时,弹力拉动部件15带动翻转板13复位,翻转板13复位后第一密封凸起1132与第二密封凸起131抵接,薄膜14被翻转板13拉展后对漏液口1131进行封挡,第一进液口161与第二进液口1133恢复重合,碱液盒111内的碱液经第二进液口1133、第一进液口161以及漏液盒171进入滴定盒113,碱液带动浮块173上移,浮块173堵塞贯穿孔172后,碱液无法进入滴定盒113,以完成碱液的定量,以等待拨板部件18的下一次拨动;

[0101]

拨板部件18工作时,微型直线导轨181执行端带动移动板182移动,移动板182带动拨动板184转动,拨动板184拨动翻转板13时,移动板182给与拨动板184支撑力,拨动板184复位且接触时翻转板13,拨动板184绕其与移动板182的铰接处转动;

[0102]

弹力拉动部件15工作时,拉力弹簧152给与翻转板13弹性拉力;

[0103]

搅拌部件12工作时,电机122执行端带动轴杆123转动,轴杆123带动搅拌叶片124转动,以对溶液进行搅拌,以加速混合。

[0104]

上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。