1.本发明涉及外加剂领域,特别涉及一种喷射混凝土用水溶型粉体无碱速凝剂及其制备方法。

背景技术:

2.二十世纪三十年代是速凝剂作为工业化产品应用最早的年份,速凝剂的发展先后经历了高碱粉状、低碱粉状、高碱液体、低碱液体以及有机高分子复合和液体无碱几个阶段。传统的粉剂速凝剂经过粉煤煅烧制备得到,但其能耗较高,且碱性较大、腐蚀性较强,在使用过程中易产生较大的扬尘,严重影响施工人员的健康安全;同时回弹损失大,容易发生碱集料反应而对后期强度造成显著的负面影响,且在喷射混凝土中的分散性较差,物料拌合不匀,对施工质量造成不确定性。

3.为了克服传统粉剂速凝剂的缺点,目前工程中大量使用的是液体无碱速凝剂,由于速凝剂中无碱,不会对人体及环境造成危害,同时避免了碱集料反应的发生,减少了回弹损失,后期强度得以保障,且具有较好的均质性,能够在喷射混凝土中快速分散,保证了在喷射混凝土中的均匀性,施工质量得以保障。

4.但是,市场中的液体无碱速凝剂仍存在不足,因为铝离子在水溶液中的稳定性较差,长时间储存会出现严重分层现象,且尤其对温度变化较为敏感,冬天甚至会析出结晶;同时,我国幅员辽阔,每个工程较为分散,现市售液体无碱速凝剂产品多为含固量35-50%的液体,液体经长距离运输会产生较大的运输费用,增加了成本,这就导致了单个液体无碱速凝剂的生产厂区产品的地域辐射范围较小。

技术实现要素:

5.针对现有技术,本发明开发了一种喷射混凝土用水溶型粉体无碱速凝剂及其制备方法,制备得到的喷射混凝土用水溶型粉体无碱速凝剂为粉剂,便于长期储存且不易吸潮变质;在施工现场与水复配为液体无碱速凝剂,实现按需即配即用,便于储存和运输,能够有效节约运输成本。

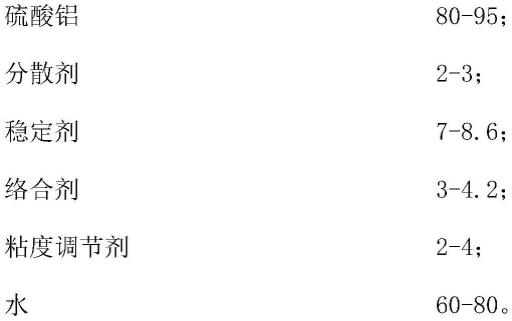

6.基于此,本发明提供了一种喷射混凝土用水溶型粉体无碱速凝剂,以质量份数计,包括以下原料:55-95份速凝组分、6-12份增强剂、1-3份增粘剂、5-10份稳定剂、0.5-2份冠醚络合剂;所述速凝组分包括硫酸铝与硫酸镁。

7.进一步地,所述冠醚络合剂包括12-冠醚-4、15-冠醚-5或18-冠醚-6。

8.优选的,所述冠醚络合剂为12-冠醚-4。

9.进一步地,所述硫酸铝与硫酸镁的质量比为(40-70):(15-25)。

10.进一步地,所述增强剂包括尿素、氨基脲、乙酰脲、氨基硫脲、葡甲胺中的至少一种。

11.通过上述技术方案,速凝剂中常见的增强剂一般为有机醇胺,因为有机醇胺为液体,无法在粉状的速凝剂中使用。本发明选用的增强剂为固体粉末,具有良好的水溶性,当

将喷射混凝土用水溶型粉体无碱速凝剂与水复配成液体无碱速凝剂时,能够快速溶解。

12.进一步地,所述增粘剂包括阴离子聚丙烯酰胺、羟乙基纤维素、聚丙烯酸钠中的至少一种。

13.通过上述技术方案,增粘剂能够有效改善喷射混凝土的和易性以及粘结性,从而减少混凝土喷射过程中扬尘的产生。

14.进一步地,所述阴离子聚丙烯酰胺的分子量为300-500万,所述羟乙基纤维素的分子量为1-3万,所述聚丙烯酸钠分子量为1-100万。

15.进一步地,所述稳定剂包括草酸、衣康酸、乙酰乙酸、3,5-二硝基苯甲酸、磷钨酸、硅钨酸中的至少一种。

16.本发明的第二目的是提供一种上述喷射混凝土用水溶型粉体无碱速凝剂的制备方法:先将硫酸铝加入粉磨机粉磨30-40min;再将硫酸镁、增强剂、增粘剂及稳定剂,一并投入粉磨机粉磨30-40min,然后通过选粉机进行选粉,将小于300目的物料再次投入粉磨机进行粉磨30-40min,直至所有物料细度大于300目;将所有大于300目的物料、以及冠醚络合剂投入混料机混合30-40min,得到喷射混凝土用水溶型粉体无碱速凝剂。

17.本发明的第三目的是提供一种上述喷射混凝土用水溶型粉体无碱速凝剂的应用:

18.在使用前,将喷射混凝土用水溶型粉体无碱速凝剂与水按照(2:3)-(3:2)的质量比进行复配,得到液体无碱速凝剂,所述液体无碱速凝剂的掺量为水泥的6-8%。

19.综上所述,本发明具有以下有益效果:

20.1、本发明制备得到的喷射混凝土用水溶型粉体无碱速凝剂,采用带有内衬的编织袋进行包装,包装成本低廉,便于储存且不易吸潮变质。

21.2、市售的无碱速凝剂产品多为35-50%含固量的液体,而本发明制备得到的喷射混凝土用水溶型粉体无碱速凝剂为固体,不仅能节省50%以上的运输成本,还能有效扩大单个速凝剂生产厂区产品的地域辐射范围。

22.3、本发明制备得到的喷射混凝土用水溶型粉体无碱速凝剂为粉剂,在施工现场按照需求量,与水进行复配,实现了按需即配即用,很好的避免了液体无碱速凝剂在储存时易分层的缺点。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

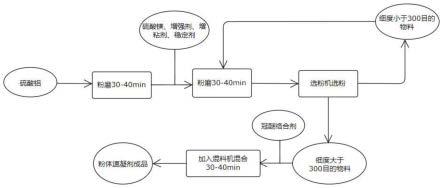

24.图1为喷射混凝土用水溶型粉体无碱速凝剂的制备流程图。

25.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,

都属于本发明保护的范围。

27.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。以下实施例中的定量试验,均设置三次重复实验,数据为三次重复实验的平均值或平均值

±

标准差。

28.另外,全文中的“和/或”包括三个方案,以a和/或b为例,包括a技术方案、b技术方案,以及a和b同时满足的技术方案;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

29.本发明提供一种喷射混凝土用水溶型粉体无碱速凝剂的制备方法:

30.先将硫酸铝加入粉磨机粉磨30-40min;再将硫酸镁、增强剂、增粘剂及稳定剂,一并投入粉磨机粉磨30-40min,然后通过选粉机进行选粉,将小于300目的物料再次投入粉磨机进行粉磨30-40min,直至所有物料细度大于300目;将所有大于300目的物料、以及冠醚络合剂投入混料机混合30-40min,得到喷射混凝土用水溶型粉体无碱速凝剂。制备流程如图1所示。

31.制备喷射混凝土用水溶型粉体无碱速凝剂,以质量份数计:

32.实施例1

33.先将硫酸铝56份加入粉磨机粉磨30min;再将硫酸镁23份、氨基脲10份、分子量为400万的阴离子聚丙烯酰胺2份及3,5-二硝基苯甲酸8份,一并投入粉磨机粉磨30min,然后通过选粉机进行选粉,将细度小于300目的物料再次投入粉磨机进行粉磨30min,直至所有物料细度大于300目;最后将所有细度大于300目的物料和1份18-冠醚-6投入混料机混合30min,得到喷射混凝土用水溶型粉体无碱速凝剂。

34.实施例2

35.先将硫酸铝56份加入粉磨机粉磨30min;再将硫酸镁23份、氨基脲10份、分子量为400万的阴离子聚丙烯酰胺2份及3,5-二硝基苯甲酸8份,一并投入粉磨机粉磨30min,然后通过选粉机进行选粉,将细度小于300目的物料再次投入粉磨机进行粉磨30min,直至所有物料细度大于300目;最后将所有细度大于300目的物料和1份15-冠醚-5投入混料机混合30min,得到喷射混凝土用水溶型粉体无碱速凝剂。

36.实施例3

37.先将硫酸铝56份加入粉磨机粉磨30min;再将硫酸镁23份、氨基脲10份、分子量为400万的阴离子聚丙烯酰胺2份及3,5-二硝基苯甲酸8份,一并投入粉磨机粉磨30min,然后通过选粉机进行选粉,将细度小于300目的物料再次投入粉磨机进行粉磨30min,直至所有物料细度大于300目;最后将所有细度大于300目的物料和1份12-冠醚-4投入混料机混合30min,得到喷射混凝土用水溶型粉体无碱速凝剂。

38.实施例4

39.先将硫酸铝62份加入粉磨机粉磨30min;再将硫酸镁20份、尿素8份、分子量为1万的羟乙基纤维素1份及草酸7份,一并投入粉磨机粉磨30min,然后通过选粉机进行选粉,将细度小于300目的物料再次投入粉磨机进行粉磨30min,直至所有物料细度大于300目;最后将所有细度大于300目的物料和2份12-冠醚-4投入混料机混合30min,得到喷射混凝土用水溶型粉体无碱速凝剂。

40.实施例5

41.先将硫酸铝67份加入粉磨机粉磨30min;再将硫酸镁16份、葡甲胺8份、分子量为30万的聚丙烯酸钠2份及硅钨酸5份,一并投入粉磨机粉磨30min,然后通过选粉机进行选粉,将细度小于300目的物料再次投入粉磨机进行粉磨30min,直至所有物料细度大于300目;最后将所有细度大于300目的物料与2份12-冠醚-4投入混料机混合30min,得到喷射混凝土用水溶型粉体无碱速凝剂。

42.实施例6

43.先将硫酸铝70份加入粉磨机粉磨30min;再将硫酸镁15份、氨基硫醇7份、分子量为500万的阴离子聚丙烯酰胺1份及磷钨酸6份,一并投入粉磨机粉磨30min,然后通过选粉机进行选粉,将细度小于300目的物料再次投入粉磨机进行粉磨30min,直至所有物料细度大于300目;最后将细度所有大于300目的物料与1份12-冠醚-4投入混料机混合30min,得到喷射混凝土用水溶型粉体无碱速凝剂。

44.喷射混凝土用水溶型粉体无碱速凝剂性能测试

45.将实施例1-6制得的喷射混凝土用水溶型粉体无碱速凝剂、市售粉状速凝剂样品1-2与水按照2:3的质量比进行复配,得到液体速凝剂。

46.按照gb/t 35159-2017对上述配置的液体速凝剂以水泥掺量的6%进行性能测试,测试结果如表1所示:

47.表1水溶型粉体无碱速凝剂的性能对比

[0048][0049][0050]

为了对比不同冠醚做为络合剂时,速凝剂的效果,速凝剂中组分数保持不变,实施例1-3分别使用18-冠醚-6、15-冠醚-5、12-冠醚-4作为络合剂,由表1数据可知,在实施例1-3中,三种水泥初终和终凝时间最短的为实施例3,因此速凝剂中的络合剂组分优选为12-冠

醚-4。

[0051]

这是因为金属离子与冠醚腔径的相对大小是影响配合物的主要因素,若金属离子直径大于冠醚腔径,金属离子则不能进入腔孔,只能在腔孔外面,与配位原子相隔较远,静电引力大大减小;若金属离子太小,虽可进入腔孔内,但不能充分靠近配位原子,静电引力也会大大减小,因此金属离子直径与腔内直径相差较大时,形成的配合物都不太稳定。铝离子的直径为104pm,12-冠醚-4、15-冠醚-5、18-冠醚-6的内腔直径分别为120-150pm、170-220pm、260-320pm,铝离子的直径与12-冠醚-4的内腔直径相对大小相差较小,具有较大的静电引力,两者形成更稳定的配合物,使铝离子在溶液中更为稳定。

[0052]

由表1数据可知,使用实施例3-6的本发明水溶型粉体无碱速凝剂的红狮、海螺、西南的p.o42.5水泥,最长初凝时间为2min40s,终凝时间最长为4min12s,初凝时间和终凝时间分别在3min和5min分钟以内,1d抗压强度均大于10mpa,28d抗压强度比和90d抗压强度保留值在100-120%之间。gb/t 35159-2017《喷射混凝土用速凝剂》要求初凝时间小于5min,终凝时间小于12min,1d抗压强度均大于7mpa,28d抗压强度大于90%,90d抗压强度保留值大于100%,本发明制备得到的速凝剂在初凝时间、终凝时间及1d抗压强度远高于标准要求,28d抗压强度比和90d抗压强度保留值均达到要求,且本发明产品的各项性能明显优于市售的两个样品。

[0053]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载范围。

[0054]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。