1.本发明涉及铁氧体磁性材料技术领域,更具体地说,涉及一种低成本高剩磁钡铁氧体的制备方法。

背景技术:

2.铁氧体磁性材料自从上个世纪40年代被发现以来,已经经过了长足的发展。因其原料便宜,工艺简单,同时还具有较高的剩磁和矫顽力而广泛应用于各大产业。目前生产永磁铁氧体的主要原料为碳酸锶、铁红和铁鳞等。近年来由于原材料受限制,铁红价格波动大。同时,由于锶的价格上涨,导致锶铁氧体的成本提高,因此钡铁氧体相对锶铁氧体成本更低。

3.为了进一步降低永磁铁氧体材料的成本,本发明旨在以成本更低的铁精矿为原料制备钡铁氧体,铁精矿的主要成分为fe3o4,它的物理性能和化学性能都与氧化铁红存在极大的差异,在公开专利《制备钡铁氧体预烧料的方法》(申请号:cn201410409509.1)中阐述了一种以铁精粉为原料制备钡铁氧体预烧料的方法,但该方法采用的原料纯度低,使用方法粗糙导致最终产品磁性能较差,剩磁低,无法充分发挥铁精矿的优势。

技术实现要素:

4.1.发明要解决的技术问题

5.针对现有技术存在的缺陷与不足,本发明提供了一种低成本高剩磁钡铁氧体的制备方法,本发明以铁精矿为原料,通过两步法烧结预氧化,经过预烧、球磨、成型,制备出磁性能达到tdkfb3n磁性能指标的钡铁氧体,以铁精矿代替铁红,碳酸钡代替碳酸锶制备硬磁铁氧体,不仅降低了硬磁铁氧体的制造成本,而且相比普通铁红,相同条件下铁精矿制备的铁氧体磁性能更加优秀,采用了两段式的焙烧氧化升温,先升温至氧化温度,再缓慢升温至晶型转变温度,保证超级铁精矿在预烧阶段被充分氧化,提升了钡铁氧体的磁性能。

6.2.技术方案

7.为达到上述目的,本发明提供的技术方案为:

8.本发明的一种低成本高剩磁钡铁氧体的制备方法,其步骤为:

9.步骤一:将铁源与碳酸钡混合均匀;

10.步骤二:烘干;

11.步骤三:造球;

12.步骤四:一次预烧;

13.步骤五:预烧结束后将预烧料破碎后,加入二次辅料混合再进行二次球磨;

14.步骤六:球磨结束后压制成毛坯;

15.步骤七:二次烧结,最终得高剩磁的永磁钡铁氧体。

16.进一步地,所述的铁源为全铁含量≥71.85%、纯度≥99.3%、sio2含量≤0.5%的超级铁精矿。

17.进一步地,所述的铁源与碳酸钡的摩尔比为4.8~6:1。

18.进一步地,所述的铁源与碳酸钡的摩尔比为5.2~5.6:1。

19.进一步地,所述的一次预烧包括预氧化工艺,铁源与碳酸钡混合后,先在低温度下进行预氧化,使铁精矿中的fe

2

充分氧化为fe

3

,然后再升温烧结制备成钡铁氧体预烧料。

20.进一步地,所述的预氧化条件为,先升温至300℃,保温5h后,再升温至750℃,保温 3h。

21.进一步地,所述的预氧化工艺后进行升温烧结,烧结温度为1280~1350℃,时间为2~ 4h。

22.进一步地,所述的二次辅料为碳酸钙、氧化硅、硼酸和葡萄糖酸钙中的一种或几种组合。

23.进一步地,所述的二次烧结的烧结温度为1180~1220℃,时间为2~4h。

24.3.有益效果

25.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

26.本发明以铁精矿为原料,通过两步法烧结预氧化,经过预烧、球磨、成型,制备出磁性能达到tdkfb3n磁性能指标的钡铁氧体,以铁精矿代替铁红,碳酸钡代替碳酸锶制备硬磁铁氧体,不仅降低了硬磁铁氧体的制造成本,而且相比普通铁红,相同条件下铁精矿制备的铁氧体磁性能更加优秀,采用了两段式的焙烧氧化升温,先升温至氧化温度,再缓慢升温至晶型转变温度,保证超级铁精矿在预烧阶段被充分氧化,提升了钡铁氧体的磁性能。

具体实施方式

27.下面结合实施例对本发明作进一步的描述:

28.实施例1

29.本实施例的一种低成本高剩磁钡铁氧体的制备方法,其步骤为:

30.步骤一:将铁源与碳酸钡混合均匀;

31.步骤二:烘干;

32.步骤三:造球;

33.步骤四:一次预烧;

34.步骤五:预烧结束后将预烧料破碎后,加入二次辅料混合再进行二次球磨,二次辅料为碳酸钙、氧化硅、硼酸和葡萄糖酸钙中的一种或几种组合。

35.步骤六:球磨结束后压制成毛坯;

36.步骤七:二次烧结,最终得高剩磁的永磁钡铁氧体,二次烧结的烧结温度为1180~ 1220℃,时间为2~4h。

37.铁源为全铁含量≥71.85%、纯度≥99.3%、sio2含量≤0.5%、其他杂质含量微的超级铁精矿。

38.铁源与碳酸钡的摩尔比为4.8~6:1;铁源与碳酸钡的摩尔比为优选为5.2~5.6:1。

39.一次预烧包括预氧化工艺,铁源与碳酸钡混合后,先在低温度下进行预氧化,使铁精矿中的fe

2

充分氧化为fe

3

,然后再升温烧结制备成钡铁氧体预烧料。

40.预氧化条件为,先升温至300℃,保温5h后,再升温至750℃,保温3h。

41.预氧化工艺后进行升温烧结,烧结温度为1280~1350℃,时间为2~4h。

42.本发明将铁精矿与碳酸钡混合后,烘干后造球进行一次预烧。预烧过程中采用两段升温对铁精矿进行预氧化,再升温至预烧温度保温,预烧结束后将预烧料破碎后,加入二次辅料混合再进行二次球磨,球磨结束后压制成毛坯再进行二次烧结,最终得高剩磁的永磁钡铁氧体,通过预氧化使铁精矿中的fe

2

充分氧化为fe

3

,大幅度提升了钡铁氧体的磁性能。在降低了铁氧体的生产成本的同时,实现了高剩磁钡铁氧体的制备。

43.本发明以铁精矿为原料,通过两步法烧结预氧化,经过预烧、球磨、成型,制备出磁性能达到tdkfb3n磁性能指标的钡铁氧体,本发明的有益成果在于:

44.1、以铁精矿代替铁红,碳酸钡代替碳酸锶制备硬磁铁氧体,不仅降低了硬磁铁氧体的制造成本,而且相比普通铁红,相同条件下铁精矿制备的铁氧体磁性能更加优秀。

45.2、采用了两段式的焙烧氧化升温,先升温至氧化温度,再缓慢升温至晶型转变温度,保证超级铁精矿在预烧阶段被充分氧化,提升了钡铁氧体的磁性能。

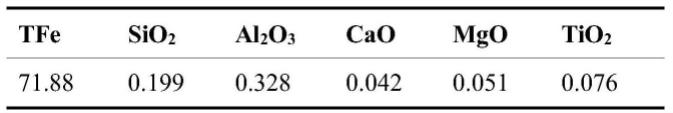

46.下述实施例中所采用的原料为某矿业公司出产的铁精矿,原矿经过细磨、先磁选再浮选工序以后,筛选出的超级铁精矿具体成分见表1。

47.表1.超级铁精矿主要成分

[0048][0049]

实施例1具体过程如下:

[0050]

取超级铁精矿和碳酸钡,按照铁钡摩尔比4.8,均匀混合后造球预烧,预烧中先进行预氧化,预氧化条件为先升温至300℃,保温5h后,再升温至750℃,保温3h后,再升温至预烧温度1280℃,保温2h。预烧结束后将预烧料破碎,加入二次辅料混合再放入球磨罐中球磨10h,球磨结束后压制成毛坯再进行二次烧结,烧结温度取1180℃,2h。烧结结束后即得钡铁氧体。

[0051]

实施例2

[0052]

取超级铁精矿和碳酸钡,按照铁钡摩尔比5,均匀混合后造球预烧,预烧中先进行预氧化,预氧化条件为先升温至300℃,保温5h后,再升温至750℃,保温3h后,再升温至预烧温度1300℃,保温2h。预烧结束后将预烧料破碎,加入二次辅料混合再放入球磨罐中球磨 10h,球磨结束后压制成毛坯再进行二次烧结,烧结温度取1200℃,2h。烧结结束后即得钡铁氧体。

[0053]

实施例3

[0054]

取超级铁精矿和碳酸钡,按照铁钡摩尔比5.2,均匀混合后造球预烧,预烧中先进行预氧化,预氧化条件为先升温至300℃,保温5h后,再升温至750℃,保温3h后,再升温至预烧温度1300℃,保温2h。预烧结束后将预烧料破碎,加入二次辅料混合再放入球磨罐中球磨 10h,球磨结束后压制成毛坯再进行二次烧结,烧结温度取1220℃,2h。烧结结束后即得钡铁氧体。

[0055]

实施例4

[0056]

取超级铁精矿和碳酸钡,按照铁钡摩尔比5.6,均匀混合后造球预烧,预烧中先进行预氧化,预氧化条件为先升温至300℃,保温5h后,再升温至750℃,保温3h后,再升温至预

烧温度1300℃,保温2h。预烧结束后将预烧料破碎,加入二次辅料混合再放入球磨罐中球磨 10h,球磨结束后压制成毛坯再进行二次烧结,烧结温度取1220℃,2h。烧结结束后即得钡铁氧体。

[0057]

对比例1

[0058]

取超级铁精矿和碳酸钡,按照铁钡摩尔比5.2,均匀混合后造球预烧,预烧中不进行预氧化,直接升温至预烧温度1300℃,保温2h。预烧结束后将预烧料破碎,加入二次辅料混合再放入球磨罐中球磨10h,球磨结束后压制成毛坯再进行二次烧结,烧结温度取1220℃,2h。烧结结束后即得钡铁氧体。

[0059]

对比例2

[0060]

取铁红和碳酸钡,按照铁钡摩尔比5.2,均匀混合后造球预烧,预烧中先进行预氧化,预氧化条件为先升温至300℃,保温5h后,再升温至750℃,保温3h后,再升温至预烧温度 1300℃,保温2h。预烧结束后将预烧料破碎,加入二次辅料混合再放入球磨罐中球磨10h,球磨结束后压制成毛坯再进行二次烧结,烧结温度取1220℃,2h。烧结结束后即得钡铁氧体。

[0061]

制备得到的钡铁氧体,两面磨削至平行后,用bh仪检测磁性能。检测结果见表2。

[0062]

表2实施例与对比例钡铁氧体磁性能

[0063][0064]

从表2中可以看出,相比未经过预氧化的对比例1的钡铁氧体磁性能,实施例中钡铁氧体磁性能均有大幅度的提升,最佳磁性能可以达到tdkfb3n磁性能指标。以铁精矿为原料,通过采用了两段式的焙烧升温,可以制备出磁性能优良的钡铁氧体,在降低了成本的同时实现了高剩磁钡铁氧体的生产制备。从对比例2也可以看出,相同条件下,铁精矿制备的铁氧体剩磁更高。

[0065]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。